金相自动检测机器人系统研究

2022-11-03钱雪平张华伟赵亚娟

钱雪平,张华伟,赵亚娟

(1.南京钢铁一炼钢连铸车间,江苏南京 210035;2.南京钢铁检测中心,江苏南京 210035)

金相是指金属或合金的化学成分以及各种成分在合金内部的物理状态和化学状态。目前理化室金相试验室的各种金相试验非常依赖有经验的分析员进行人工判定,同时分析一张照片耗时久,操作复杂,并且在试验完成之后,需要人工统计规范报表,耗时耗力。

为此南钢检测中心于2020年开始研发全国首例工业机器人自动上下料金相检测系统,实现全自动上下料、腐蚀、干燥保存、自动拍照拼接、自动判级分析、实验数据自动上传,提高金相自动化程度,改善工人劳动条件,降低人工误差,提高工作效率,为钢铁金相产业转型提供解决方案。

1 金相检测机器人系统控制原理

1.1 金相系统网络架构

本系统由磨床制样系统、试样腐蚀系统、制样上下料机器人系统、主控制系统、显微镜拍照系统、检测上下料机器人系统等六大系统组成,综合应用了MES、数据库、机器人和PLC等多种先进手段,实现自动制样、自动上下料、自动腐蚀、自动取图拼接、自动判级、自动上传结果等功能,替代人工手动作业,降低劳动强度,避免人为因素导致数据不准确,提高金相检测智能化水平。具体系统网络拓扑图如图1所示。

1.2 系统通信控制

全自动金相检测主系统采用TIA 1516 PLC,通过OPC UA通信协议与QATM制样机通信,控制六工位制样机自动上下料,自动制样。

主系统通过Profinet通信控制机器人,自动控制机器人在制样机、腐蚀机等区域上下料。

主系统PLC与显微镜通过TCP通信,控制显微镜自动调整焦距、自动切换倍率、自动拍照,并通过S7通信协议与AI算法和检化验软件进行通信,上传检测结果。

2 全自动金相检测系统设计方案

全自动金相检测系统可采用两种方式,第一种采用运输线方式进行搬运,第二种采用机器人方式进行搬运。

2.1 运输链研发方案

图2为运输线体全自动金相检测研发方案,由人工夹持试样到夹具上,并将夹具推至制样前输送线。输送线将夹好的试样夹具自动输送到制样机前上料机构的上料位置,桁架从上料位置取料输送至制样机存料位并旋转放料,上下料桁架自动将试样输送到制样机进行制样,并将制样好的试样从制样机取出,根据试样规格自动判别试样是否需要腐蚀。如需要腐蚀,输送线自动将试样送至输送线分支腐蚀工位,到达腐蚀工位后由三轴机械手自动从托盘取夹具至腐蚀槽,并负责腐蚀槽、清洗槽和吹干槽之间的试样搬运。将腐蚀结束后的夹具送回输送线,输送线将托盘输送至试样检测单元,两轴机械手将夹具从输送线托盘中取出并放入定位中转台,然后由六轴机器人将夹具从中转台搬运至显微镜下方,进行自动取图。取图结束后机器人自动将检测好的试样搬运至检后输送线,检后输送线将夹具输送至人工操作台,人工将试样从夹具中取下,同时AI算法自动拼接处理取图照片,自动判级,并将结果上传检化验系统,完成全流程检测。

图2 运输线体全自动金相检测研发方案

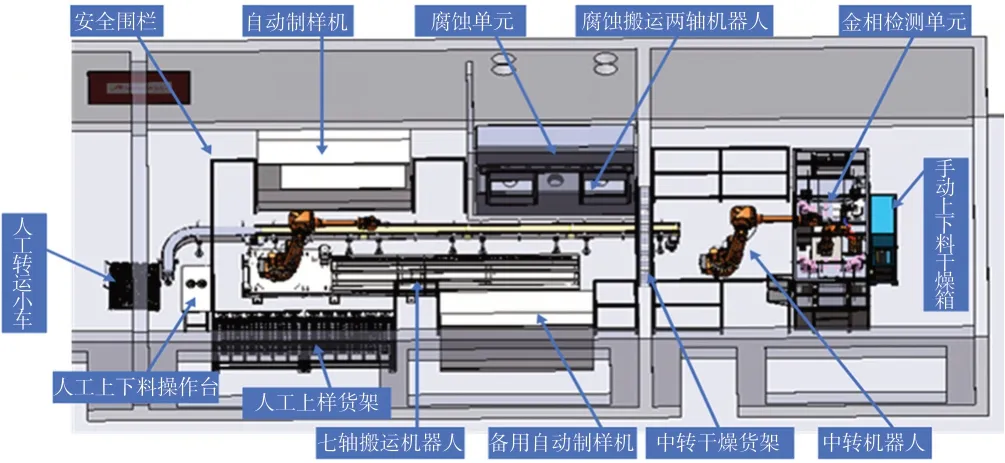

2.2 机器人搬运研发方案

图3为机器人全自动金相检测研发方案,由人工夹持试样,并将夹持好的夹具摆放至转运小车。人工将转运小车推至上料货架并进行上料,机器人从上料货架取下夹具。将夹具放置制样机存料位,并取走已经制好的试样,机器人根据生产计划自动判别试样是否需要腐蚀,将需要腐蚀的试样自动搬运至腐蚀槽,两轴机械手负责将试样夹具放置腐蚀槽,腐蚀结束后从腐蚀槽取出,然后进行冲洗和吹干腐蚀完的试样。机器人将腐蚀吹干的试样取走,放置干燥中转箱。中转机器人从干燥箱中抓取夹具送至金相检测单元,并取走检测完成的夹具。中转机器人将检测完成夹具放置于检后返回输送线,检后返回输送线将夹具输送至人工操作台,人工将试样从夹具上取下。

图3 机器人全自动金相检测方案设计

2.3 检测中转台设计

图4为全自动金相检测中转检测研发方案布局。中转台由中转机器人及夹具系统、自动干燥送料架、上料工装、安全防护系统、软件系统及全自动金相显微镜等系统组成,将前道工序的试样进行干燥保存,实现自动给显微镜上下料,自动拍照拼接,自动判级分析,实验数据自动上传,中转机器人自动将检测完成试样夹具送回前道收回系统,完成金相全自动检测。

图4 中转检测方案布局

中转检测台配备自动测高吹尘装置,检测前中转机器人自动将试样搬运至吹尘工位,吹尘工位自动调高高度,保证吹尘效果。

3 金相检测软件系统设计

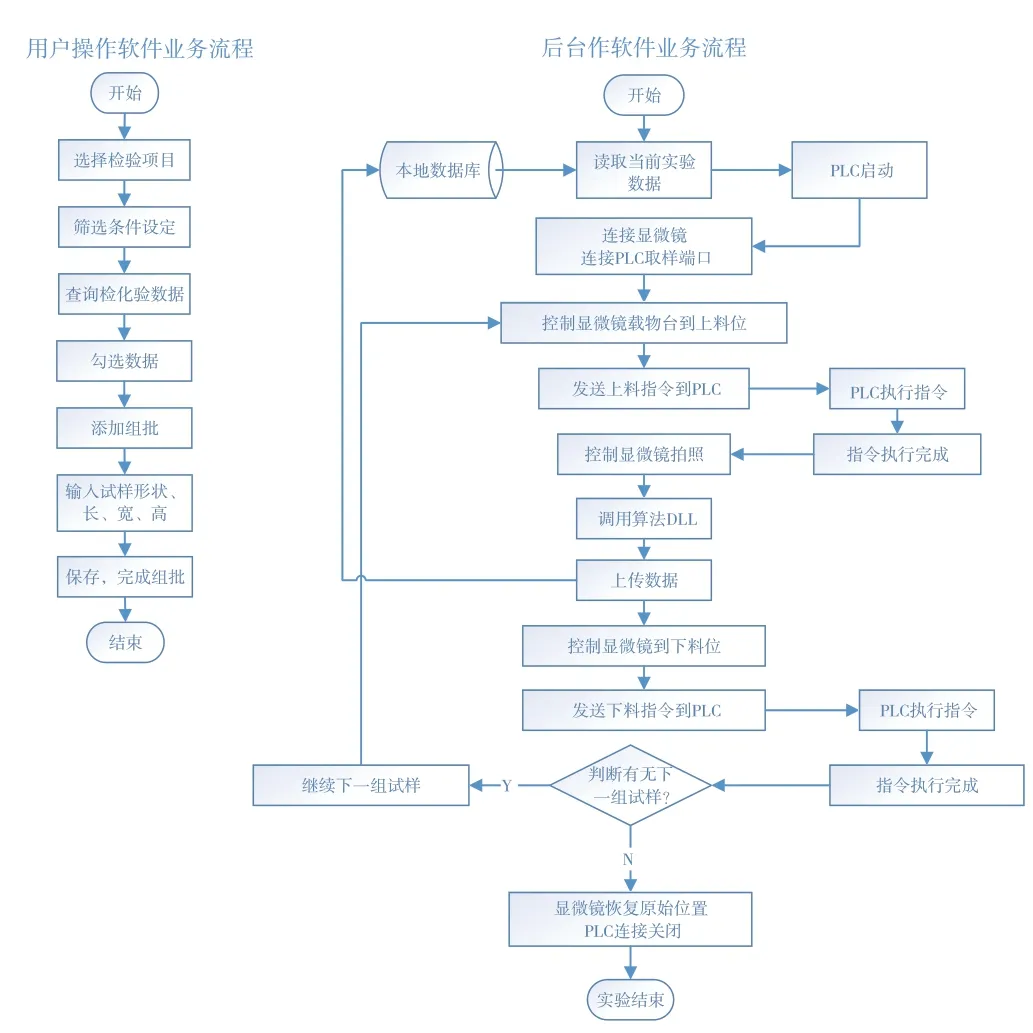

金相检测控制系统软件功能主要由用户操作软件界面管理系统和后台控制软件系统两部分组成,具体功能如下。

(1)用户操作软件界面管理系统,主要有组批管理界面、试验开始界面、数据审核上传界面、报表生成界面、实时状态及异常信息界面。用户进行数据组批,选择试样组批数据进行实验,将试样数据上传检化验系统,生成相关试样的图片数据报表,查看当前试验状态以及异常信息等;试样数据组批是整个系统数据来源,其与检化验数据接口采用Oracle/ODBC协议访问检化验数据库,通过SQL_SERVER/ODBC协议访问本系统数据接口。

(2)后台控制软件管理系统,主要有PLC数据交互控制模块、数据处理模块、显微镜控制模块、检验识别算法模块,自动实时监控当前试验数据与PLC进行数据交互,控制机器人进行试样的上下料处理;监控当前所有显微镜状态以及试样信息,进行试样的自动分配;控制显微镜进行X、Y、Z轴的移动、自动聚焦、采集与存储图像、自动拼接等;获取试样数据的检验信息并进行相关试样的自动识别评级,将结果上传至本地数据库。

①显微镜控制模块。主要控制显微镜载物台移动,图像拍摄、图像拼接与保存。

②PLC数据交互模块。主要功能是接收上下料指令及相关反馈信号。

③算法调用模块。输入图像的绝对路径,输出处理后的图像以及评级数据结果。

④数据处理模块。试样上下料信息,图像命名信息,算法评级结果数据上传。

软件与显微镜TOF相机定位系统采用SDK调用、TCP/IP通信的方式控制显微镜,与PLC采用TCP/IP通信方式进行数据通信,通过SQL SERVER/ODBC协议获取当前实验数据,具体业务流程如图5所示。

图5 软件业务流程

4 算法应用

系统具备算法平台,平台可兼容多种算法,实现多种算法的判级功能。现已开发HIC裂纹算法、全品类夹杂、奥氏体晶粒度、碳化物(液析、带状、网状)等检验项目的自动检测功能,涵盖了理化室全部检验项目50%的样品范围,并兼容各种规格尺寸的金相试验。HIC裂纹算法准确率不低于99%;奥氏体晶粒度算法准确率不低于94%;夹杂算法准确率不低于96%;碳化物(带状、网状、液析)算法准确率不低于95%。

5 结束语

本系统为全国首套将机器人、AI算法应用于金相检测领域中,在人工进行批量的上料、组批及任务下达后,可实现自动制样、上下料、腐蚀、干燥保存、自动拍照拼接、自动判级分析、试验数据自动上传的全流程动作,提高了实验室自动化水平,推进金相实验室的自动化和智能化进程,大幅提高实验员的工作效率以及实验室的生产效率,并且能够进一步降低人员差异性所带来的检验结果误差。使得金相检验的工作流程逐步走向规范化和标准化。