湿黏细粒煤干法筛分理论及交叉筛技术发展现状

2022-11-02赵啦啦江海深赵跃民段晨龙李允旺刘初升

赵啦啦,江海深,赵跃民,段晨龙,李允旺,刘初升

(1.中国矿业大学 机电工程学院,江苏 徐州 221116;2.中国矿业大学 化工学院,江苏 徐州 221116)

0 引 言

我国“富煤、贫油、少气”的能源禀赋特点,决定了煤炭在较长时期内仍然是最经济可靠的战略资源。筛分是实现煤炭资源高效加工和清洁利用的关键基础工艺,也是实现原煤脱粉入选的首要环节。现代机械采煤工艺使原煤中的末煤及外水含量可分别高达70%和7%以上。由于受到原煤水分和矸石泥化的影响,普通干法筛分设备极易发生“筛面堵孔”等问题,从而导致难以进行粒级13 mm以下原煤的有效筛分,其中粒级6 mm和3 mm原煤的干法深度筛分理论与技术更是当前国际筛分领域的研究热点和难点问题[1-2]。

普通干法筛分设备进行细粒原煤筛分时极易发生筛面堵孔、筛面损坏、关键结构件断裂等问题,而高g类筛分设备(如弛张筛)存在筛面寿命短、单位筛面处理量小等不足。已有筛分过程理论缺少颗粒物理特性及颗粒间微观力学行为对筛面颗粒流动特性和筛分性能的影响机理等关键基础问题的研究,制约了新型筛分技术的发展和应用。此外,我国筛分设备的整体设计水平与国外同类产品之间仍具有明显的差距,亟需进一步发展新型筛分设备的设计理论和方法。

交叉筛是一种适用于湿黏细粒原煤干法深度筛分的极具应用前景的新型筛分设备,具有筛面不堵孔、筛分效率高、单位筛面处理量大、可靠性高、占用空间小等优点,已经在选煤、电力等行业有了一定的应用,并逐渐发展成为一种原煤干法深度筛分的重要设备。然而,目前有关交叉筛分技术的研究主要是国内开展的少量应用研究,国际上仍未开展交叉筛的相关筛分基础理论研究,缺少交叉筛关键结构及工艺参数的优化设计理论和方法,制约了交叉筛的应用和发展。

基于此,结合煤炭资源高效加工和清洁利用的国家重大需求,为突破湿黏细粒原煤干法筛分过程中面临的筛面易堵孔、筛面寿命短等关键技术瓶颈,有必要对目前已有的湿黏细粒煤干法深度筛分理论及技术研究现状,以及具有广泛应用前景的交叉筛技术有关研究现状进行分析和总结。所得结论,能够为促进湿黏细粒煤干法深度筛分理论的研究,以及为新型高效筛分设备的研制等提供参考。

1 湿黏细粒煤筛分理论及技术现状

从目前公开的文献资料来看,湿黏细粒煤干法深度筛分涉及的有关基础理论和技术方法已有一定的研究成果,主要涉及干法筛分技术及设备、湿黏细颗粒系统分离机理和筛分过程的模拟优化等方面的研究。

1.1 干法筛分技术及设备现状

筛分理论研究是发展新筛分技术和研制新型筛分设备的基础。多年来,为实现湿黏细粒煤的干法深度筛分,国内外研究者提出了概率筛分、等厚筛分、弛张筛分等多种方法,发展了相应的概率筛、等厚筛及弛张筛等多种筛分设备[2]。在实际应用中,利用传统振动筛分设备进行湿黏细粒煤干法筛分所面临的主要问题有:湿黏细粒煤极易造成筛面堵孔而无法有效筛分,筛面筛条易损坏而无法精确筛分,以及振动筛横梁等关键件在交变动应力作用下而断裂破坏等,如图1所示。

图1 湿黏细粒煤干法筛分主要问题Fig. 1 Main problems in dry screening of wet cohesive fine coal

目前广泛应用的两种细粒煤筛分设备:弛张筛和等厚筛(香蕉筛)如图2所示。其中,图2a为奥地利Binder弛张筛,图2b为美国Birtley香蕉筛。弛张筛的主要特点是筛面抛掷强度高(可达50g,g为重力加速度)、不堵孔、筛分效率高、分级下限可达3 mm,但料层厚度较薄,处理量相对较小,筛面易疲劳损坏,筛面寿命短。一般情况下,进口弛张筛聚氨酯筛网的寿命为6个月左右,而国产筛网的寿命仅为3个月左右。如果安装和使用不当,还容易造成筛网断裂、冲击破损等问题,从而使筛网的实际寿命更短[3]。因此,弛张筛在得到广泛应用的同时,仍需在弛张筛分基础理论、筛面及结构可靠性等方面开展深入研究[4]。有关弛张筛的筛分理论研究国内外已有一定的成果:中国矿业大学刘初升课题组研究了弹性筛面的动力学特性[5-6],太原理工大学熊晓燕课题组研究了聚团颗粒与弹性筛面之间的耦合特性[7-8],文献[9]利用Liwell弛张筛模型机对1 mm和2 mm粒级颗粒的筛分性能进行了试验研究,但其筛分物料为干燥颗粒。另一种应用广泛的细粒煤筛分设备香蕉筛或等厚筛,是一种基于等厚筛分原理发展而来的筛分设备。其主要特点是处理能力大、筛分效率高、分级下限多为13 mm、振动强度为5g左右,但当分级下限降低、物料水分增加时,会出现严重的堵孔现象。同时,受限于等厚筛的结构原理,其振动强度很难得到更大的提高,难以满足6 mm和3 mm粒级高湿黏原煤干法深度筛分的要求[10]。另外,实际应用结果表明,相同入料和分级粒度条件下,与型号接近的弛张筛相比,等厚筛的筛分效率随着处理量的增加而下降得更快,弛张筛的整体工艺性能优于等厚筛[11]。等厚筛的筛分理论研究代表性成果有:CLEARY等[12-13]基于数值模拟方法研究了等厚筛振动筛分过程中筛面颗粒的流动特性及透筛机理,LIU等[14]研究了等厚筛的筛面结构对筛分过程的影响规律,文献[15]建立了等厚筛的机械模型,并讨论了筛孔结构参数对筛分性能的影响。

图2 常用细粒煤筛分设备Fig. 2 Commonly used screening equipment for fine coal particles

此外,国内近年来发展了多种细粒煤的筛分技术及设备。例如,筛面抛掷强度可高达80g~100g的抛射筛[16]、刚柔耦合弹性筛[17]、变振幅弹性杆筛[18]、高幅筛[2],以及具有显著应用前景和发展潜力的交叉筛[3,19-20]等。然而,我国筛分技术的有关研究多为应用研究,筛面颗粒流动特性、透筛机理以及颗粒物理特性对筛分过程的影响等相关基础理论研究不足,制约了新筛分技术的发展和应用,筛分设备的整体设计水平与国外同类产品之间仍具有较大的差距,新型筛分设备的设计理论和方法也有待进一步发展。

1.2 湿黏细颗粒系统分离机理研究现状

颗粒分离现象普遍存在于散料加工领域中,当物料颗粒的粒度、形状及密度等物理性质不同时,在外界激励的作用下均可发生分离现象。颗粒分离的机理主要有振动式分离(粒度分离)、抛掷式分离(运动分离)及流态化分离(密度分离)等,如图3a所示。筛分过程中的颗粒分离主要是粒度分离,只有完成分离并与筛面接触的细颗粒才有机会穿过筛孔而实现透筛。因此,颗粒分离机理是筛分基础理论的重要研究内容。

图3 颗粒系统分离机理Fig. 3 Separation mechanism of particle system

已有的颗粒分离研究主要集中在颗粒的振动分离机理、振动分离构型和振动模式对颗粒分离的影响等方面:研究了振动参数[21]、颗粒粒径分布特性[22]等对颗粒分离过程的影响机理,揭示了不同粒径颗粒的分离速度在不同的颗粒聚集区内具有不对称性的特性[23];研究了不同振动条件下颗粒系统呈现出的“巴西果”、“反巴西果”、“三明治”等多种分离构型[24-26];探讨了水平直线[27]、水平圆[28],以及垂直圆和椭圆[29]振动模式下的颗粒系统分离特性和分离机理。由图3b和图3c所示的湿黏球颗粒和非球形颗粒的振动分离结果可以发现,除了颗粒粒径和振动条件,颗粒形状及湿颗粒间的黏聚力均对颗粒分离过程具有显著的影响[30]。然而,目前已有的研究主要针对球形干颗粒在单一振动激励下的分离机理研究,缺少非球形湿黏颗粒系统的分离行为研究。

1.3 筛分过程的模拟优化研究现状

筛分过程中筛面颗粒流动特性是筛分理论研究的基础,而传统筛分试验不仅效率低、成本高,而且难以获取筛分过程中的颗粒级信息,不利于深入理解筛面颗粒间的碰撞及透筛等机理。因此,基于离散元方法(DEM,Discrete Element Method)的数值模拟成为近年来国际上研究筛分理论及技术的重要方法[12-13,31-33]。

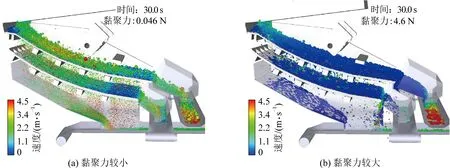

对于筛面颗粒运动机理和筛分设备运动学参数对筛分过程的影响规律等问题,国内外学者开展了一系列的DEM模拟工作,研究了运动学参数对香蕉筛[34]、直线振动筛[35]、圆振动筛[36]、椭圆振动筛[37]、变幅振动筛[38-39]及滚轴筛[40]等的筛分过程影响规律,讨论了筛孔形状对振动筛分过程的影响[41],分析了筛分过程DEM模拟试验次数对结果平稳性的影响[42]。一方面,在已有的模拟研究中,大多采用了简单、运算效率高的球形颗粒模型。为了提高模拟精度,常采用超二次曲面[31]和多球颗粒[43]2种非球形颗粒模型。这2种颗粒模型均能在模型精度和计算效率之间达到较好的平衡,但由于与实际颗粒形状之间仍存在明显的差异,因此模拟过程中会引起一定的误差。为此,对球形和非球颗粒模型的模拟准确性开展了有关试验验证研究[44-45]。另一方面,在实际筛分过程中,湿细颗粒在黏聚力作用下容易聚集成团,从而影响筛面颗粒流动特性和透筛过程。湿颗粒间的黏聚力对工业尺度双层香蕉筛的筛分过程影响[31]如图4所示。

可以看出,当黏聚力较小时(图4a),筛分过程无明显异常;而当黏聚力较大时(图4b),筛面颗粒流运动速度缓慢,透筛颗粒减少,筛分过程受到明显的影响。该研究是通过在颗粒接触模型中添加黏聚力的方法模拟干法筛分过程中的湿颗粒聚团问题,而对于湿法筛分,可利用DEM-SPH(Smoothed Particle Hydrodynamics)耦合方法研究液相对筛分过程的强化作用[32]。另外,除刚性筛面外,弛张筛弹性筛面上湿黏聚团颗粒的筛分机理也开展了有关DEM模拟研究[7-8]。

图4 湿黏颗粒物料的筛分过程模拟Fig. 4 Numerical study of screening process of wet cohesive particulate materials

可见,在筛分过程的DEM模拟优化研究中,颗粒形状及湿黏颗粒间的黏聚力对筛分过程的影响机理是目前的研究热点和难点问题,缺少颗粒间微观力学行为对筛面颗粒流动特性及筛分性能的影响机理研究。

2 交叉筛筛分技术发展现状

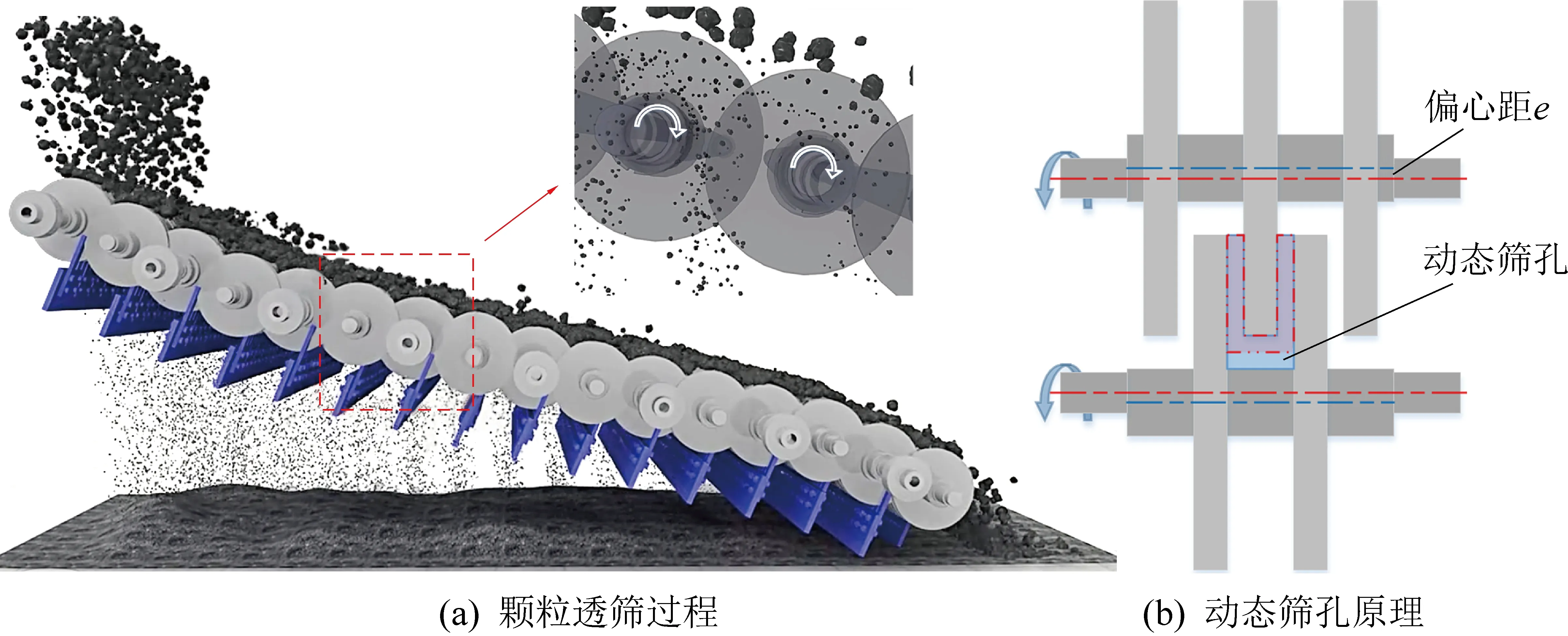

交叉式细粒滚轴筛(交叉筛)是基于巴尔筛(Barr screen)发展而来的一种适用于湿细物料干法深度筛分的设备,是一种适用于湿细原煤干法深度筛分的极具应用前景的新型筛分设备,其筛分原理如图5所示[19-20]。交叉筛的筛面由多根相互平行的筛片式筛轴组成,具有多段式筛面倾角,筛轴具有偏心且同向回转,交叉排列的筛片及偏心轴之间形成“动态筛孔”。筛面湿黏颗粒在回转筛片的摩擦剪切作用下实现分离,同时,聚团颗粒受到筛片的冲击和扰动作用后发生破碎解聚。分离后的湿细颗粒通过动态筛孔实现透筛并成为筛下物,动态筛孔及逆向剪切作用可避免湿黏细颗粒堵孔、糊孔,而大颗粒沿筛面输运至排料端并成为筛上物。因此,交叉筛用于湿黏细粒煤的干法深度筛分时筛面不堵孔,筛分效果优良。

图5 交叉筛面细粒煤筛分原理Fig. 5 Screening principle of fine coal particles on cross-screen surface

交叉筛已经在选煤、电力等行业有了一定的应用,并逐渐发展成为一种处理粒级13 mm以下原煤的重要干法深度筛分设备[3, 46]。然而,目前国内外仍未开展交叉筛的相关筛分基础理论研究,缺少交叉筛关键结构及工艺参数的优化设计理论和方法,制约了交叉筛在细粒煤干法深度筛分领域的应用和发展。

交叉筛在国内主要由石家庄功倍重型机械有限公司进行研发,其主要结构如图6所示。交叉筛主要由筛片式筛轴、电机、筛箱、防尘罩、入料口及底座等结构组成,相邻筛轴上的筛片交叉排列,筛轴相互平行且由独立电机驱动并同向回转,筛面倾角为多段式。交叉筛的主要技术特点为:筛面不堵孔、筛分效率高、筛片寿命长、入料粒度上限高、单位筛面处理量高、整体尺寸小、无振动、动载荷小、对基础结构影响小、无粉尘污染等[19-20]。

图6 交叉筛主要结构Fig. 6 Main structure of cross-screen

目前,国内有关交叉筛技术的研究主要是应用研究:探讨了交叉筛在循环流化床锅炉筛分系统[46],以及在选煤厂脱粉入选[47]等工艺系统中的应用情况及经济效益评价,分析了交叉筛在炼焦配煤生产系统中的应用前景[48]。另外,与弛张筛等细粒筛分设备进行了比较分析,得出交叉筛单位筛面处理量可达到同粒级弛张筛的7倍、入料粒度上限是弛张筛的2~4倍、占用空间更小、可靠性更高等结论[3, 20, 49]。同时,交叉筛也存在筛面结构笨重、功耗大、价格较高、维修耗时较长等问题[3]。国外有关交叉筛分技术的研究报道极少,文献[50]利用类似交叉筛的试验装置对筛轴转速、筛面倾角及辅助结构运动速度对筛分效率的影响进行了试验研究,但筛分物料为粒级20 mm的干燥碎石颗粒,未涉及湿黏细颗粒的筛分过程。可见,目前尚未对交叉筛的筛分过程基础理论进行深入研究,未掌握交叉筛面高湿黏颗粒流动特性及透筛机理,缺少交叉筛的关键结构(如筛轴、筛片)及工艺参数(如筛面宽和长、处理量)的优化设计理论和方法研究。

3 结论与展望

综合相关文献可以看出,随着国内外研究者不断研究和探索,涉及湿黏细粒煤的干法深度筛分理论以及交叉筛分技术的相关研究得到了逐步发展,但仍存在许多问题亟需解决:

1)已有筛分过程理论模型多为唯象模型,缺少筛面湿黏颗粒的流动特性、透筛机理以及颗粒物理特性对筛分过程的影响等关键基础问题的研究,筛分设备的整体设计水平有待进一步提高,亟需发展新型设计理论和方法。

2)颗粒分离机理是筛分基础理论的重要研究内容,但已有的研究主要集中在球形干颗粒在单一振动激励下的分离机理,缺少非球形湿黏颗粒系统的分离行为研究。

3)基于DEM的筛分过程模拟优化研究中,忽略了颗粒形状及湿颗粒间的黏聚力对筛分过程的影响作用,未掌握筛分过程中筛面高湿黏颗粒流动特性及透筛机理。

4)已有的应用研究验证了新型交叉筛的应用潜力,但尚未开展交叉筛的筛分过程相关基础理论研究,缺少交叉筛的关键结构及工艺参数的优化设计理论和方法研究,制约了交叉筛在细粒煤干法深度筛分领域的应用和发展。

基于上述分析,为进一步发展湿黏细粒煤的干法筛分基础理论,在筛面颗粒流的运动特性、透筛机理以及非球形湿黏颗粒系统的分离机理等方面仍需开展深入研究,可基于DEM数值方法从颗粒尺度研究筛分过程中的有关颗粒运动行为。为进一步发展交叉筛分技术,可基于筛面-颗粒耦合模拟方法对其筛分过程机理进行研究,并在交叉筛的结构轻量化设计和节能优化控制等方面开展研究。