孔隙型含水岩层钻井法凿井壁后充填技术研究

2022-11-02姚直书乔帅星李欣慰王宗金

姚直书,方 玉,乔帅星,程 桦,3,李欣慰,王宗金,王 晨

(1.安徽理工大学 矿山地下工程教育部工程研究中心,安徽 淮南 232001;2.安徽理工大学 土木建筑学院,安徽 淮南 232001;3.安徽大学 资源与环境学院, 安徽 合肥 230022;4.中煤特殊凿井集团有限责任公司总工程师办公室,安徽 合肥 230001)

0 引 言

西部地区煤炭储量丰富,是我国重要的能源基地。根据地质勘探资料可知,在陕西、甘肃和内蒙古西部等地区目前和下一步新建矿井井筒时将要穿越深厚的孔隙型含水岩层,它们多为白垩系、侏罗系岩层,其成岩晚、弱胶结、结构疏松、强度低,遇水软化、泥化,由于这类地层富含水、水头高、主要为孔隙型含水岩层,注浆封水效果差,采用普通法施工难以通过,需采用特殊法凿井[1-3]。钻井法凿井是利用大型竖井钻机破碎岩土,采用泥浆护壁和排渣,井筒钻进到设计直径和深度后在泥浆中悬浮下沉已预制好的井壁筒,然后进行壁后充填固井的一种机械化、自动化凿井方法[4-6]。与冻结法凿井方法相比,它施工安全性好、机械化程度高、井壁质量可靠,成井后无冻结孔环形空间导水淹井风险[7-9],是一种本质安全型特殊凿井方法[10-11]。

由于钻井法凿井具有诸多优点,并可实现机械化、智能化施工,是今后深立井凿井的发展方向[12-13]。为此,先后有矿井建设单位、施工单位、设计单位和科研单位采用多种方式进行技术攻关,研究将钻井法凿井技术应用到西北地区深厚含水软弱地层,并取得了相关技术成果。如可可盖煤矿中央进、回风立井,分别由平煤神马建工集团有限公司和中煤矿山建设集团采用钻井法施工,这是我国首次将钻井法凿井技术应用于西北地区煤矿井筒建设工程,目前,2个井筒正在进行钻进施工[14]。

在我国,钻井法凿井过去主要用于中、东部地区深厚松散层中建井,其壁后充填固井是将井壁与孔帮之间的环向空间充入胶凝材料或非胶凝材料形成充填层,起到固井和封水作用[15-16]。为此,我国中、东部地区钻井法壁后充填常选择以下2类材料进行交替使用:一种是胶结性材料,采用普通硅酸盐水泥配制出相对比重为1.5~1.7的水泥浆;另一种是非胶结性材料,即采用粒径20~40 mm的碎石。如王怀志等[17]在龙固煤矿双主井钻井井筒工程中,选用水泥浆和碎石进行交替充填,并设计最下面一个充填段高为69 m,采用水泥浆充填;张家勋等[18]针对陈四楼煤矿中央风井的工程条件,提出在井深351~416 m段采用井内注水泥浆进行壁后充填,取得良好效果;王建中等[19]通过对钾盐矿钻井法施工工程环境研究,获得水泥浆壁后充填材料配合比[19];而采用碎石充填虽然不能封水,但它能起到充填、充塞作用,并可减小钻井井壁承受的竖向附加力[20]。但通过大量工程实践表明,钻井井壁筒在泥浆中悬浮下沉到底后,井壁与孔帮之间的环形空间充满了泥浆,其比重为1.2 左右(在深钻井孔底,泥浆比重会更大),在此情况下,水泥浆充填材料的比重与泥浆相差不大,这使得顶替(替换)效果不理想,常出现泥浆置换不完全,充填体封水效果不好等现象。如两淮矿区祁东煤矿东风井由于采用普通水泥浆充填顶替效果不好,在下部破锅底施工时,出现了突水淹井事故[21];又如朱集西煤矿矸石井钻井井筒壁后采用水泥浆和碎石进行交替充填,但在井筒运行时井壁节间多处发生出水现象,随后通过破壁注浆进行治理[22]。为此,针对两淮矿区钻井法凿井的工程地层条件,研发了水泥砂浆充填材料,并在信湖煤矿风井钻井井筒壁后充填工程中进行了2个段高的工业性试验[23],充填高度41.25 m,取得了良好效果。

综上所述,虽然钻井法凿井壁后充填材料已有较多研究,但主要用于我国中、东部地区深厚松散层钻井工程。目前,在我国西部地区的深厚孔隙型含水岩层中还没有钻井法凿井的成功经验,特别是针对西部地区的白垩系、侏罗系深厚孔隙型含水岩层,钻井井筒壁后充填层的作用机理和选择合适的充填材料目前尚缺乏研究。因此,为了给钻井法凿井在我国西部地区推广应用提供基础,开展了孔隙型含水岩层钻井法凿井壁后充填层作用及材料配制研究。

1 钻井法凿井壁后充填层作用

1.1 工程背景

与中、东部地区地层条件不同,在西部地区钻井法凿井穿过地层主要为白垩、侏罗系岩层,属于孔隙型含水岩层。在此条件下,充填层在固井和封水作用外,是否还具有其他作用?笔者将以可可盖煤矿中央回风立井为工程背景,基于流固耦合共同作用对壁后充填层作用机理进行分析。

可可盖煤矿地处陕西省榆林市境内,设计生产能力为10 Mt/a,中央进、回风立井是我国在西部地区首次采用钻井法正在施工的井筒。其中央回风立井设计净直径为6.0 m、深度为521 m。井壁设计厚度为600 mm,充填层有效厚度设计为350 mm,采用“一钻一扩”钻井方式。

由井筒检查孔勘探资料可知,中央回风立井穿过地层自上而下为第四系、白垩系、侏罗系地层,厚度分别为91.62、109.78、320.1 m。其中,白垩系洛河组为富水性中等~强含水岩层,其底界埋深为201.4 m,故针对该处进行数值模拟分析。

1.2 数值模型构建

Comsol Multiphysics数值计算软件广泛用于多物理场耦合分析,因此选用Comsol有限元软件建立数值分析模型。在白垩系底部201.4 m处,井壁材料设计为C50钢筋混凝土,充填层材料选用水泥砂浆。根据秦氏公式计算得到对应水平地压为2.62 MPa,根据水头高度计算得到围岩外侧水压为2.014 MPa,井壁内侧应力为0,水的黏滞系数为0.1×10-8MPa·s,具体计算参数见表1。

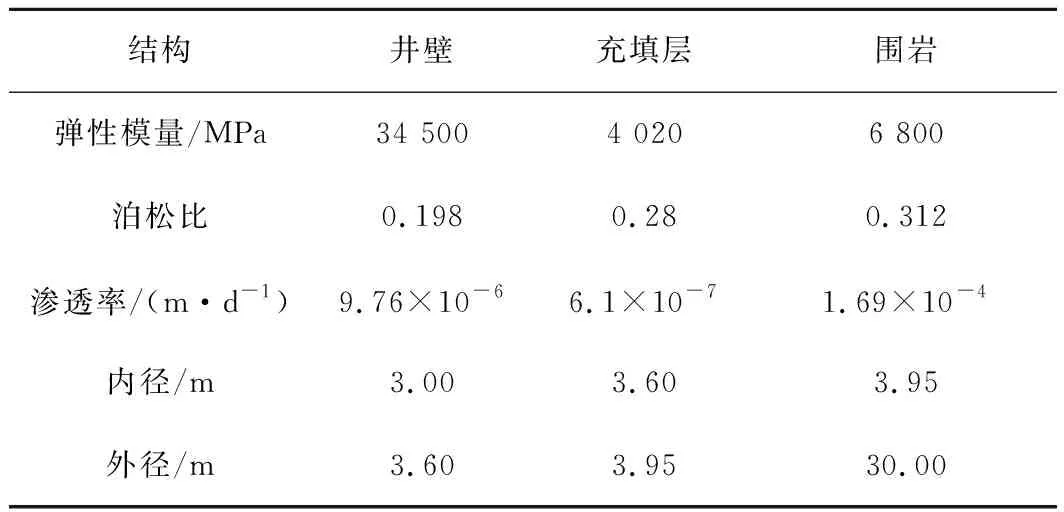

表1 模型物理参数

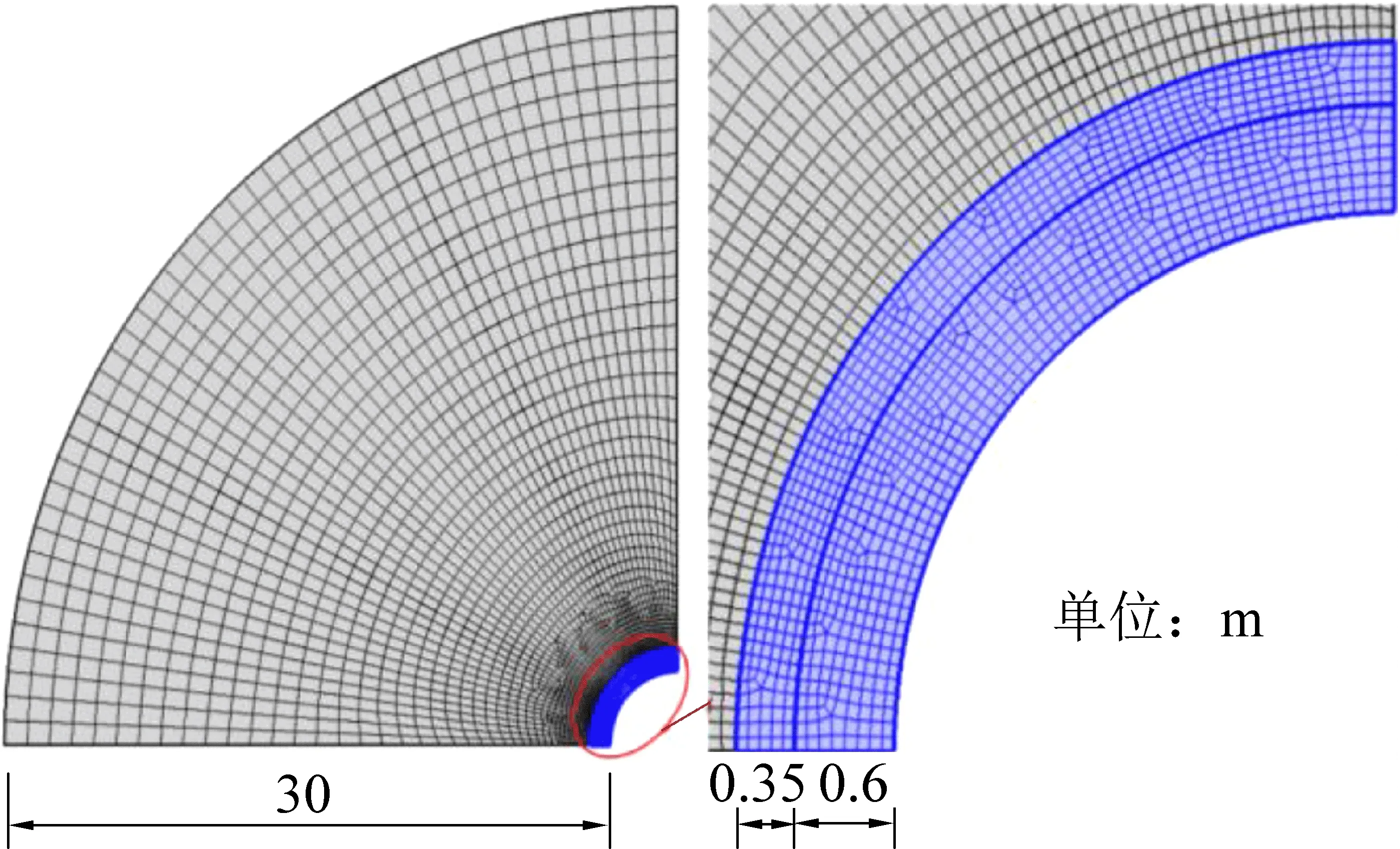

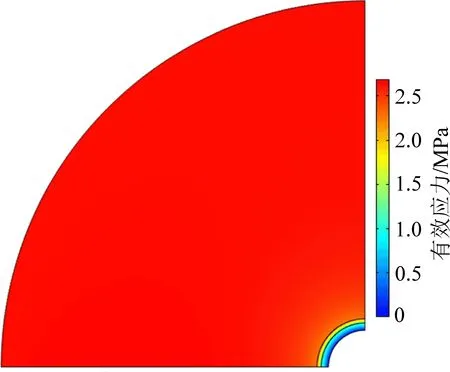

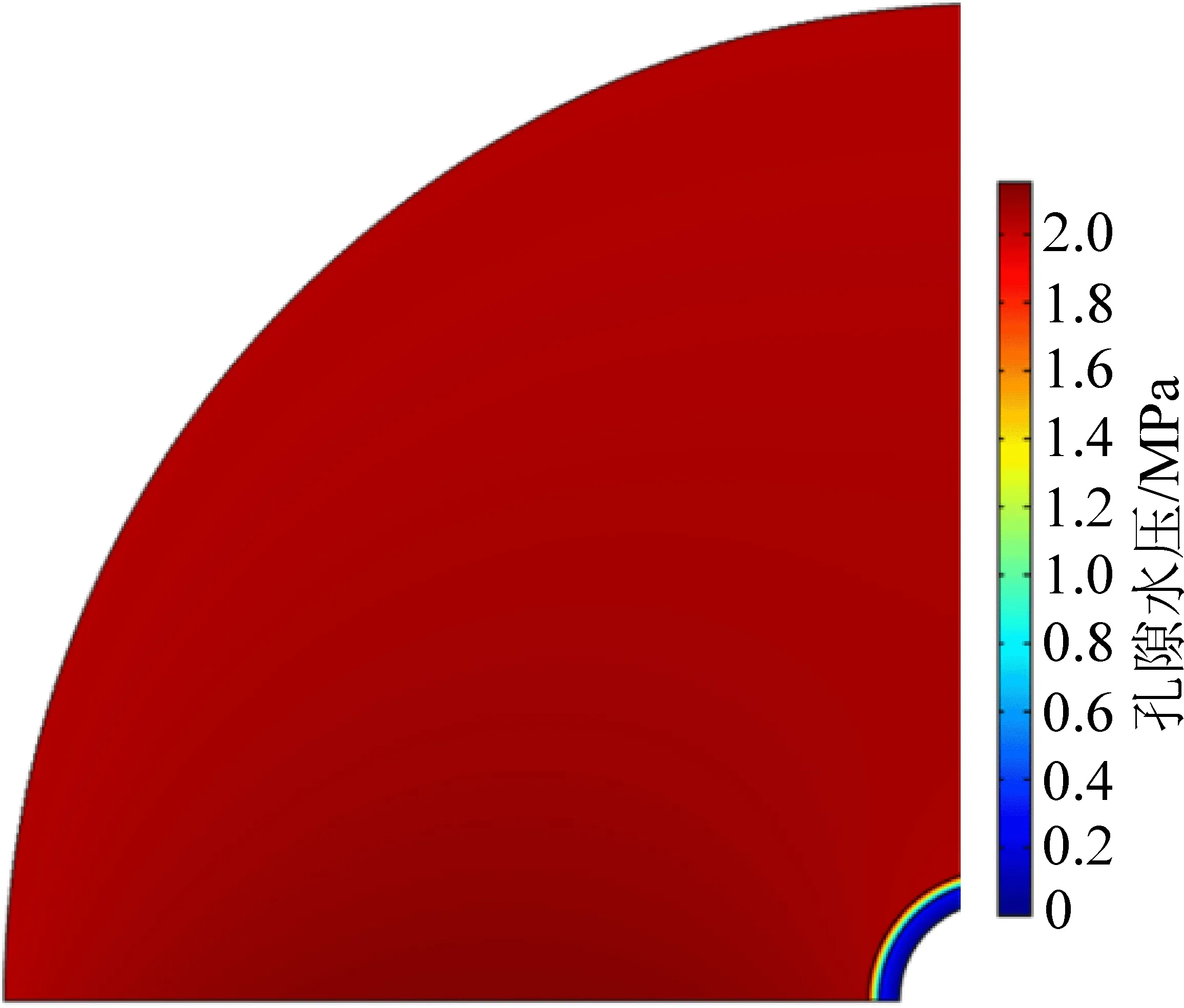

根据表1给定的几何尺寸构建平面2维模型。模型采用预制自由四边形网格,围岩区域最大单元0.8 m,充填层和井壁区域最大单元0.06 m,模型包括4 652个域单元和395个边界单元。物理场选择为固体力学与达西定律,渗流场与应力场的耦合通过渗透率的动态变化来实现。网格划分图、渗流场及应力场云图,如图1—图3所示。

图1 模型网格划分Fig.1 Model meshing

图2 有效应力场Fig.2 Effective stress field

图3 渗流场Fig.3 Seepage field

1.3 计算结果分析

将上述计算结果导入Origin绘图软件,可得到径向有效应力和孔隙水压力分布曲线,如图4所示。

由图4可见,有效应力和孔隙水压力越靠近井筒中心,降低速率越快,呈现出明显的“压降漏斗”特点。在充填层区域曲线陡降,说明充填层衰减了外荷载;在白垩系底部,井壁外缘的有效应力为1.17 MPa、孔隙水压为0.21 MPa,根据有效应力原理计算得外荷载为1.38 MPa,小于孔隙水压2.014 MPa,外荷载折减系数约为0.685,说明考虑充填层与围岩的共同作用,可明显减小井壁承受的外荷载。由此可见,在西部孔隙型含水岩层钻井法凿井中,充填层不但具有固井和封水作用,还具有减载作用。

图4 有效应力与孔隙水压力分布Fig.4 Distribution of effective stress and pore water pressure

为了得到井壁外荷载与充填层的抗压强度、渗透系数和厚度的关系,又通过数值模拟分别对3个影响因素进行敏感性分析。抗压强度分别取为15、25和35 MPa;渗透系数分别取为6×10-7、30×10-7和60×10-7m/d;充填层厚度分别取0.2、0.4和0.6 m。

将上述模型数值计算所得结果绘制于图5—图7,通过9种模型的数值计算分析,发现井壁承受的外荷载明显降低,外荷载折减系数(井壁外荷载与远场水压的比值)在0.62~0.94,均小于1.0倍孔隙水压。

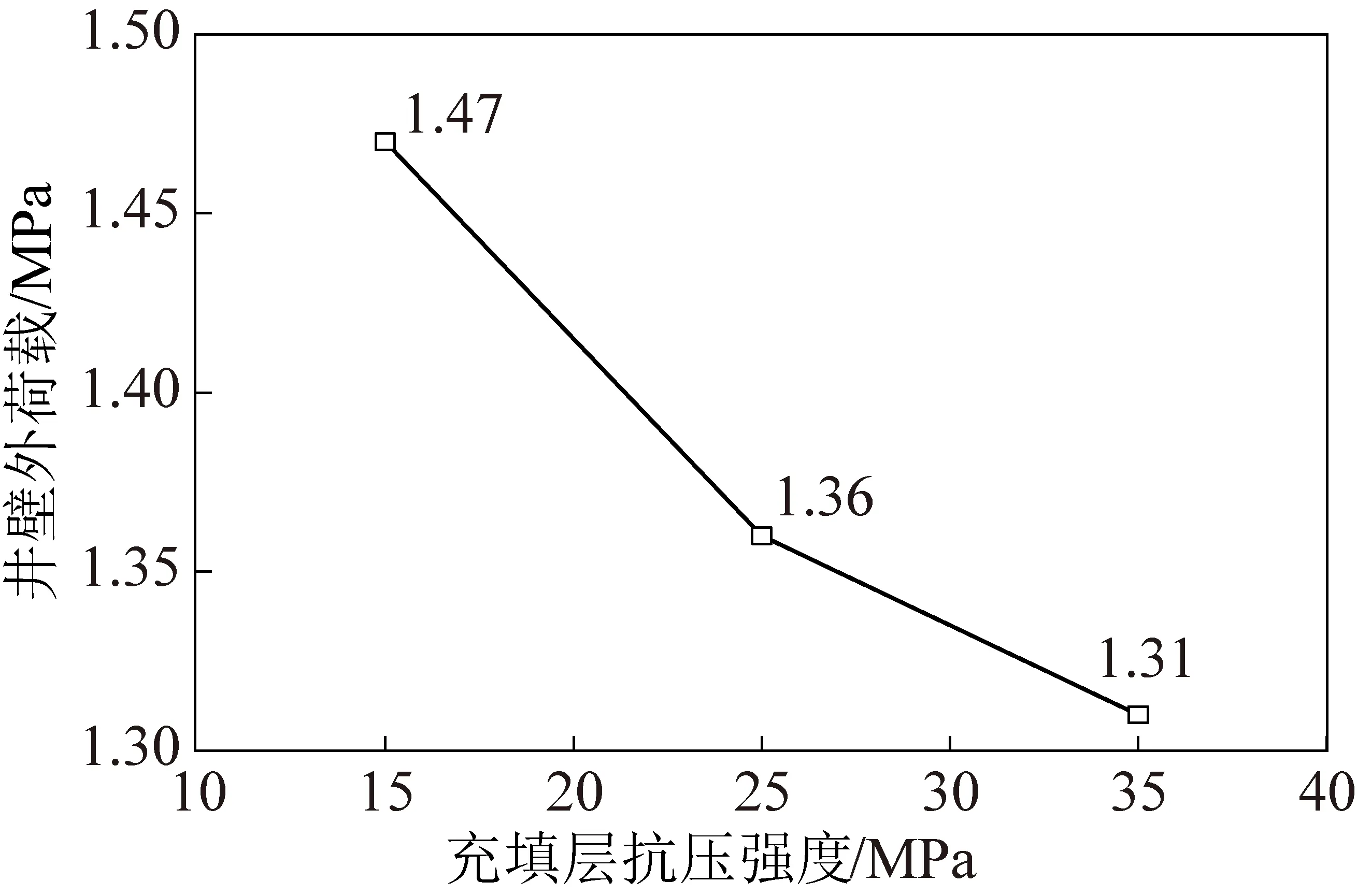

图5 井壁外荷载与充填层抗压强度的关系Fig.5 Relationship between external load of shaft lining and compressive strength of backfill layer

图6 井壁外荷载与充填层渗透系数的关系Fig.6 Relationship between external load of shaft lining and permeability coefficient of backfill layer

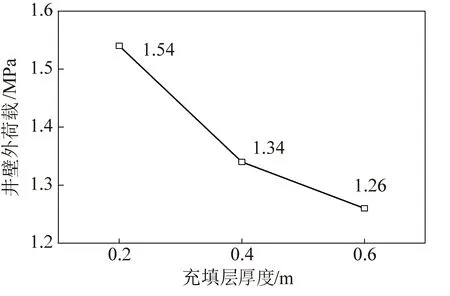

图7 井壁外荷载与充填层厚度的关系Fig.7 Relationship between external load of shaft lining and and thickness of backfill layer

由图5可见,随着充填层抗压强度的增加,井壁承受的外荷载明显降低,当抗压强度为15、25和35 MPa时,井壁承受的外荷载分别为1.47、1.36和1.31 MPa。

由图6可见,随着充填层渗透系数的增加,井壁承受的外荷载也增加,当渗透系数为6×10-7、30×10-7和60×10-7m/d时,对应的外荷载分别为1.25、1.65和1.91 MPa。

由图7可见,随着充填层厚度增加,外荷载降低,当厚度为0.2、0.4和0.6 m时,井壁承受的外荷载分别为1.54、1.34和1.26 MPa。

由流固耦合作用下孔隙型含水岩层、充填层和钻井井壁共同作用结果分析表明,钻井井壁承受的外荷载与充填层厚度和抗压强度呈负相关,而与充填层渗透率呈正相关,说明提高充填材料的抗压强度和抗渗性、降低其渗透率,都有利于减小井壁承受的外荷载,这对科学合理地设计西部地区孔隙型含水岩层钻井井壁和研发壁后充填层材料具有重要的工程意义。据此,下面将对充填材料进行配制研究。

2 充填层材料配制

2.1 充填层材料性能要求

根据以上研究分析结果可知,西部地区孔隙型含水岩层中钻井井筒壁后充填层材料应具有以下特性。

1)较低的渗透性,要求抗渗性好和渗透率低,以满足充填层的封水要求。确保充填层能隔断上、下含水层的水力联系,特别是底部含水层与马头门及硐室的水力联系,防止壁后空间成为导水通道,避免发生像西部冻结孔环形空间导水而淹没井筒的事故。

2)由于水泥类胶结材料的弹性模量、抗水压劈裂强度、粘接强度都与抗压强度正相关,因此,提高充填材料的抗压强度后,可增大充填层分担井壁外荷载的比例。提高围岩与充填层接触面的粘接强度,防止交界面被承压水劈裂、剥离、形成导水通道。为此,要求充填层抗压强度不小于25.0 MPa。

3)较大的比重,如前所述,由于钻井井壁筒悬浮下沉到底后,井壁与孔帮之间的环形空间充满了钻井泥浆,其比重为1.2 左右。如果充填材料的比重与泥浆相差不大,将出现顶替(替换)效果不理想,固结体封水效果差等现象。因此,研制的充填材料比重应不小于1.8,使其与钻井泥浆的比重差值大于0.6,确保充填顶替效果。

4)微膨胀、不收缩。在中、东部地区的深厚松散层中充填固井,由于表土层地压大,充填层被周围土体紧密包围、少有空隙。但对于西部地区的白垩系、侏罗系地层,由于自身具有稳定性,围岩对井壁的围抱力小。如果充填材料在凝结过程中产生收缩,充填层与围岩间存在间隙,在承压水的长期作用下,将产生类似于冻结孔环形空间的导水通道,存在水患风险。所以说,在西部孔隙型含水岩层中采用钻井法凿井时,壁后充填材料应具有微膨胀特性,防止充填材料在凝结硬化过程中产生收缩。

5)流动、扩散性好,满足泵送机械化施工要求。同时,在充填压力作用下,部分充填浆液能封堵围岩的孔隙、裂隙,从源头上堵塞导水通道。

根据以上性能要求,通过调研分析和比选,最终选择高性能水泥砂浆作为充填材料,下面进行配制试验研究。

2.2 原材料

水泥采用P.O 42.5普通硅酸盐水泥,骨料选用细度模数为2.6的河沙。同时,通过性能优选,确定掺加以下外加剂。

Ⅰ级粉煤灰,其比表面积为3 400 cm2/g,表观密度2.1 g/cm3,它具有较大的潜在活性,可显著改善砂浆的和易性,有利于泵送施工。同时,能充填胶结体中微小空隙,提高砂浆的抗渗性能和耐久性。

UEA膨胀剂,由于水泥砂浆抗拉强度低、韧性差,在凝结过程中易收缩,使充填层产生裂缝和空隙,从而导致其抗渗性下降及形成导水通道。因此,在配制材料中掺加膨胀剂,可避免充填层出现收缩。

另外,选用聚羧酸类泵送剂,其减水率达25%,以增加拌合流动性、提高可泵性。

2.3 试验方案设计

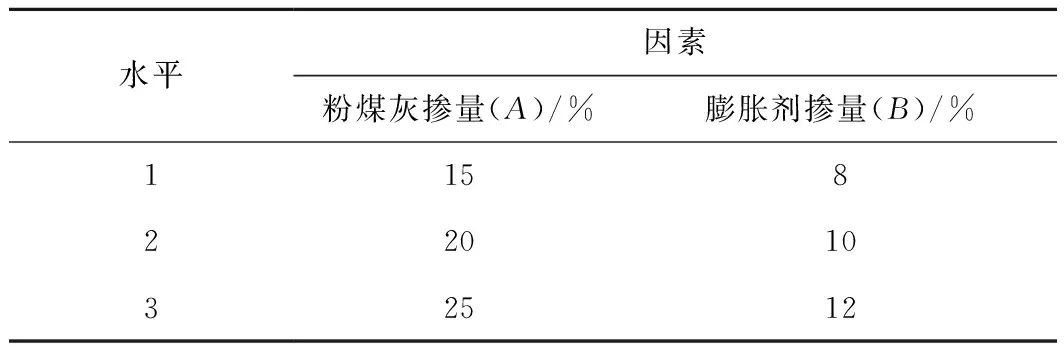

由于试验材料种类多,整个配制试验分为2个阶段。首先,通过对以上原材料进行配合比设计和配制试验,得到初步配制结果为水、砂和泵送剂与胶凝材料质量比分别为0.31%、1.5%和1%,其中胶凝材料质量为水泥、粉煤灰和膨胀剂3者之和,设其份额为1;然后,进行优化试验,选取粉煤灰和膨胀剂占胶凝材料质量掺量比例进行正交试验,获得优化配合比。此时,以粉煤灰比例(A)和膨胀剂比例(B)为2因素,各设置3个水平,分别为A1,A2,A3,B1,B2,B3,具体见表2。

表2 试验因素-水平

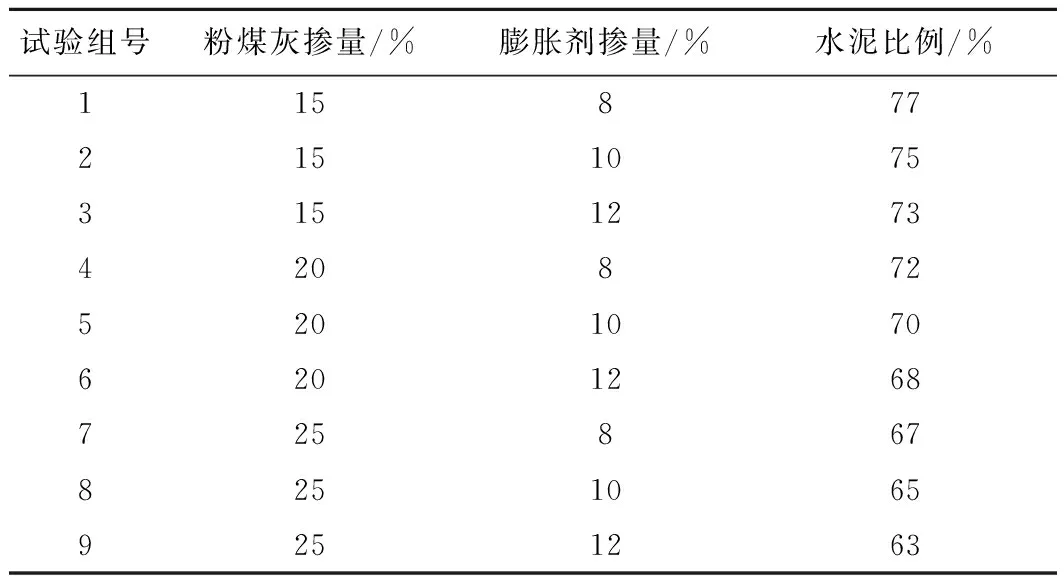

根据表2,可得配合比优化试验的胶凝材料构成比例见表3。

表3 配合比优化试验胶凝材料构成比例

在表3的9组试验中,设胶凝材料质量份额为1,水、砂和泵送剂与胶凝材料质量比分别为0.31%、1.5%和1%。

2.4 试验结果及分析

2.4.1 充填材料主要基本参数

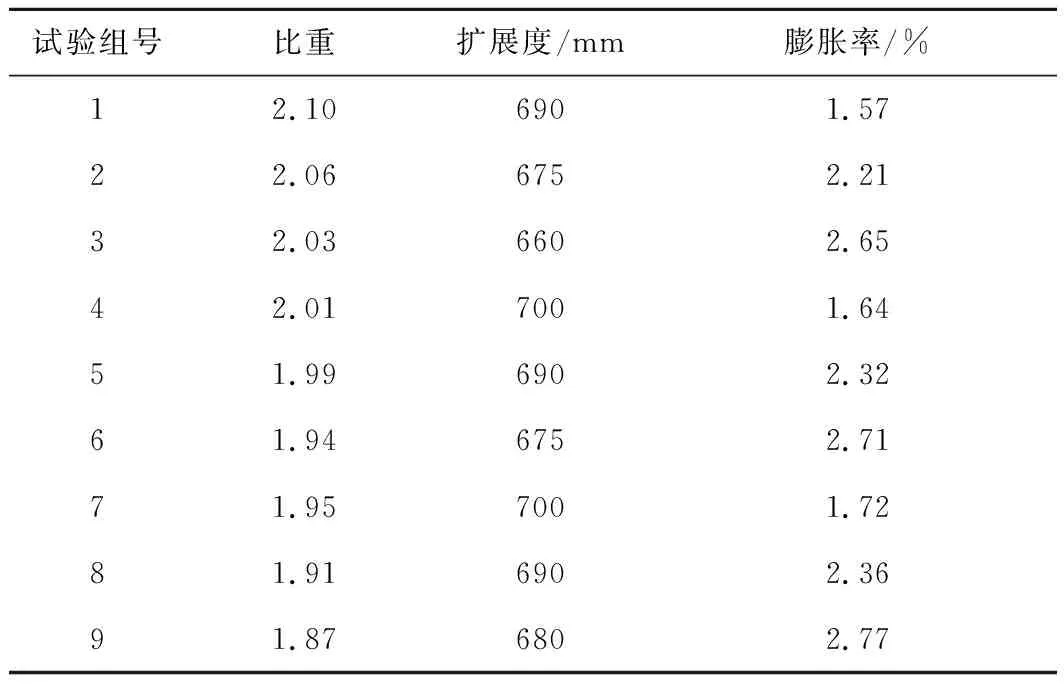

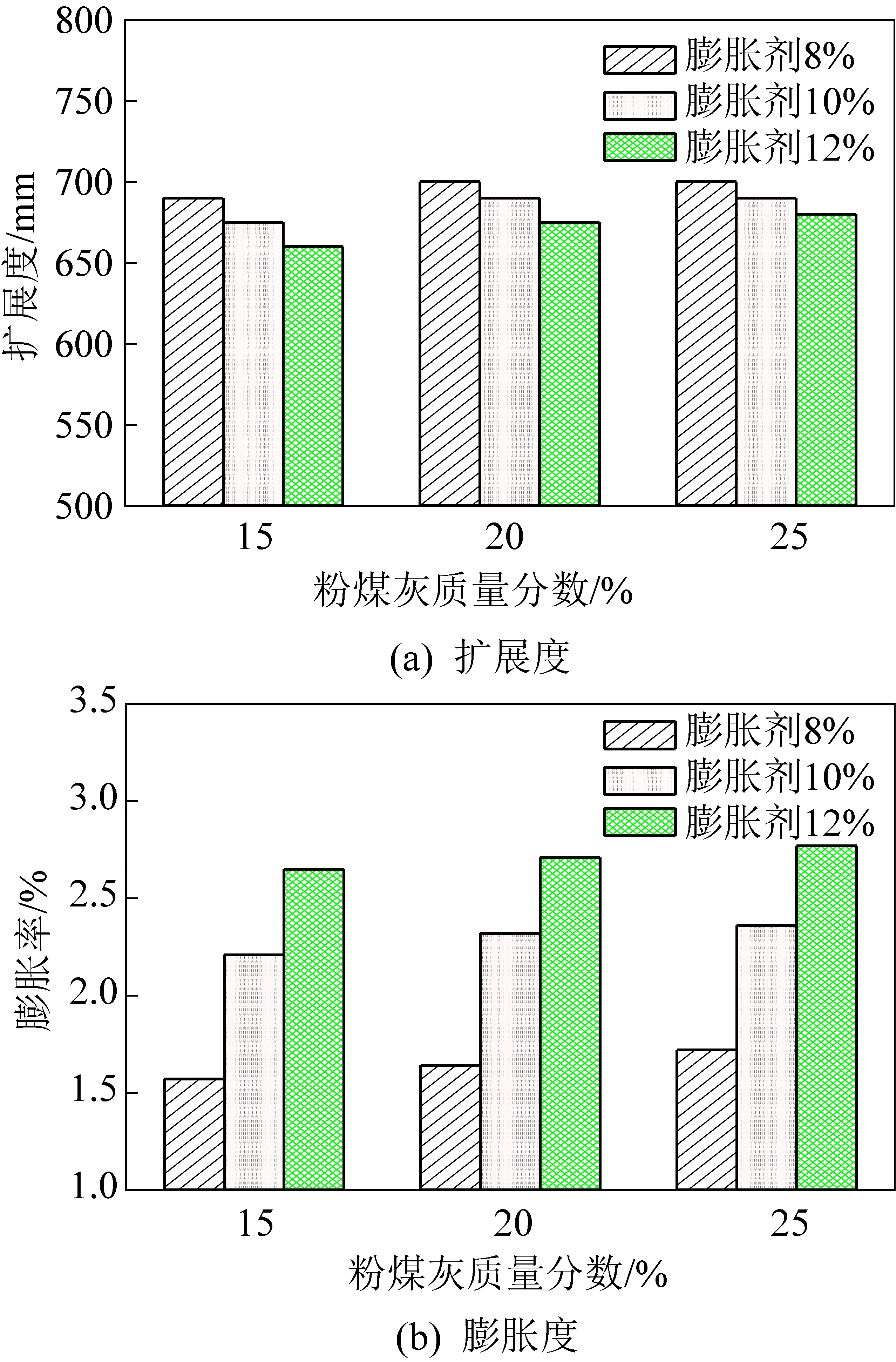

通过对表3配合比进行配制试验,分别测试拌合物的比重、扩展度及其固结后的膨胀率,试验结果见表4和图8。

表4 充填材料主要基本参数

图8 充填材料的扩展度和膨胀率变化趋势Fig.8 Trend of expansion and expansion rate of filling materials

由于充填固井工作是在壁后环形空间充满钻井泥浆情况下,采用充填材料来顶替钻井泥浆(其比重约为1.2)进行置换,因此,充填材料比重越大,顶替泥浆效果就越好。所以说,研制的水泥砂浆顶替、充填效果将优于过去中、东地区采用的水泥浆(其比重约为1.6)。

充填材料的流动性对泵送施工十分重要,实际施工中,可用扩展度表示其可泵性,数值越大,流动性越好,在泵送时不易堵管。由表4和图8可见,随着粉煤灰掺量的添加,砂浆的扩展度呈增大趋势,而砂浆的比重随之减小,但当粉煤灰掺量从20%增加到25%时,扩展度和比重的变化不大。

掺入膨胀剂后,充填材料在固结时不但不产生收缩,而且还发生微膨胀现象,其膨胀率随着膨胀剂掺量增加略有增大,这种微膨胀特性对充填层的防水抗渗十分有利,特别适用于西部白垩系、侏罗系地层钻井法凿井的壁后充填。

2.4.2 充填材料单轴抗压强度

充填砂浆搅拌好后,采用70.7 mm×70.7 mm×70.7 mm联试模成型,拆模后放入标准养护箱养护到适压龄期,采用WAW-1000型电液伺服压力机,按照JGJ/T 70—2009《建筑砂浆基本性能试验方法标准》[24]确定抗压强度试验加载速率为1 kN/s,测得其3、7和28 d抗压强度见表5。

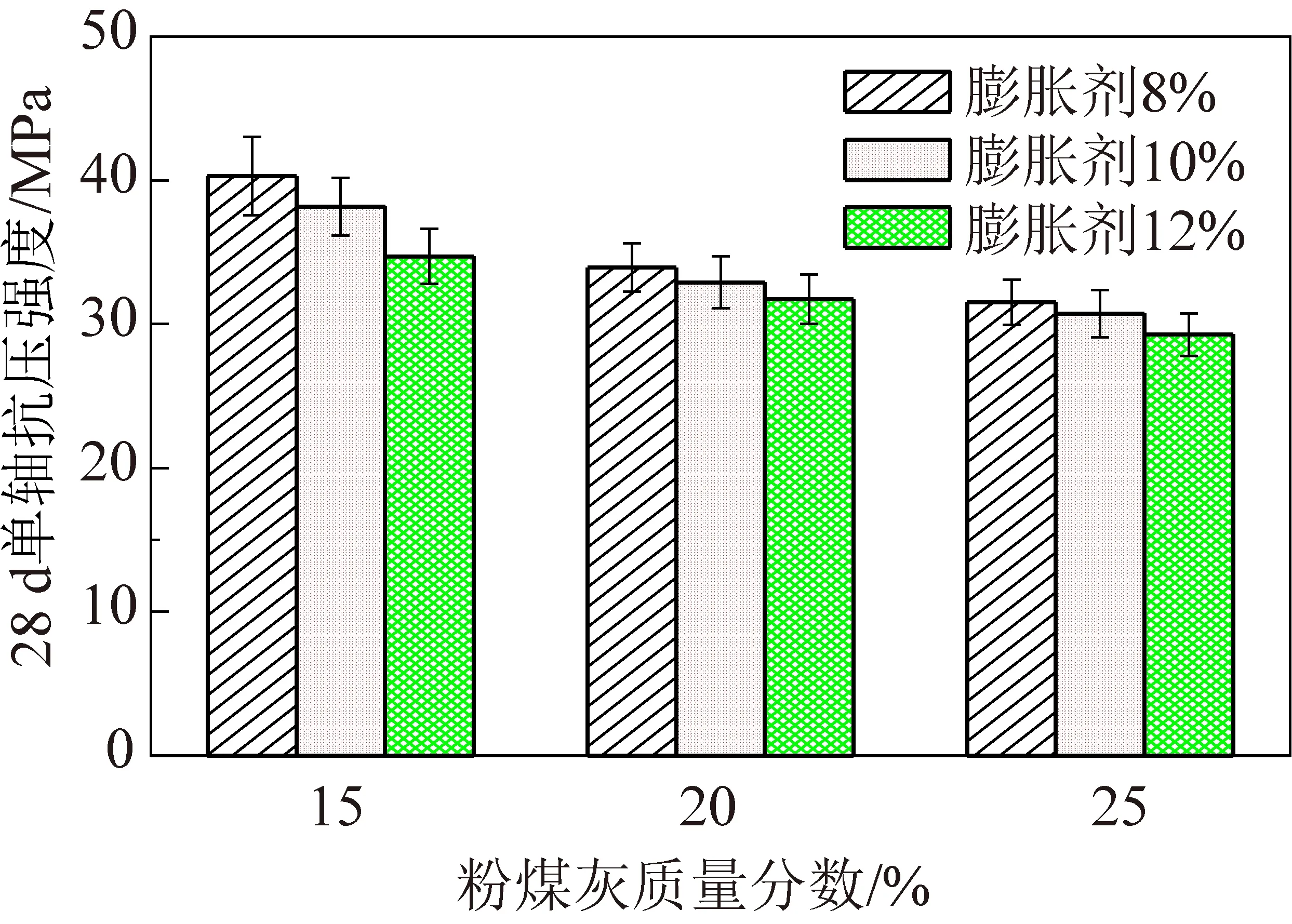

充填材料的强度指标通常采用单轴抗压强度表征,它关系到井壁的稳定性,具有较高强度的充填材料固井效果好,可防止高承压水将充填层与围岩交界面劈裂、剥离破坏,确保围岩、充填层和井壁的共同作用,减小作用在井壁上的外荷载。由表5和图9可见,随着粉煤灰和膨胀剂掺量增加,砂浆抗压强度均表现一定程度的下降趋势,因此,在确保可泵性和充填砂浆不收缩的前提下需合理确定其掺量。

图9 充填材料28 d单轴抗压强度变化趋势Fig.9 Change trend of 28 days uniaxial compressive strength of backfill materials

2.4.3 流固耦合作用下充填材料性能试验

当钻井井壁筒悬浮下沉到底后,通过注入砂浆以置换出泥浆进行固井。当砂浆固结后,充填层处于三轴受力状态,且在含水层段受应力场与渗流场的耦合作用。因此,为分析充填材料实际受力情况,应进行应力-渗流耦合试验。

试验采用TWA-2000岩石三轴试验机模拟500 m深处的地层围岩压力(6.5 MPa)和孔隙水压力(5 MPa)。每组砂浆拌制后,注入ø50 mm×100 mm模具内,成型后标养至相应龄期后取出,将其装入三轴试验机中。首先,以40 N/s速率将轴力加载至1 kN(此过程为预加载,用于固定试件);接着,以40 kPa/s速率施加围压至6.5 MPa,待围压稳定后,再以30 kPa/s速率将孔隙水压加载至5 MPa。此后,保持水压(5 MPa)和围压(6.5 MPa)稳载2 h,并记录下水流量-时间曲线;最后,以50 N/s的加载速率施加轴力直至试件破坏,得到应力渗流耦合下试件的三轴抗压强度和应力-应变曲线。

根据水流量-时间曲线,获得单位时间的水流量Q,由达西定律可计算得到渗透系数,渗透系数计算公式如下:

(1)

式中:k为渗透系数,m/d;yw为水的容重,kN/m3;Q为单位时间的水流量,m3;L为试件高度,m;A为水通过试件的横截面面积,m2;p为渗透水压,MPa。

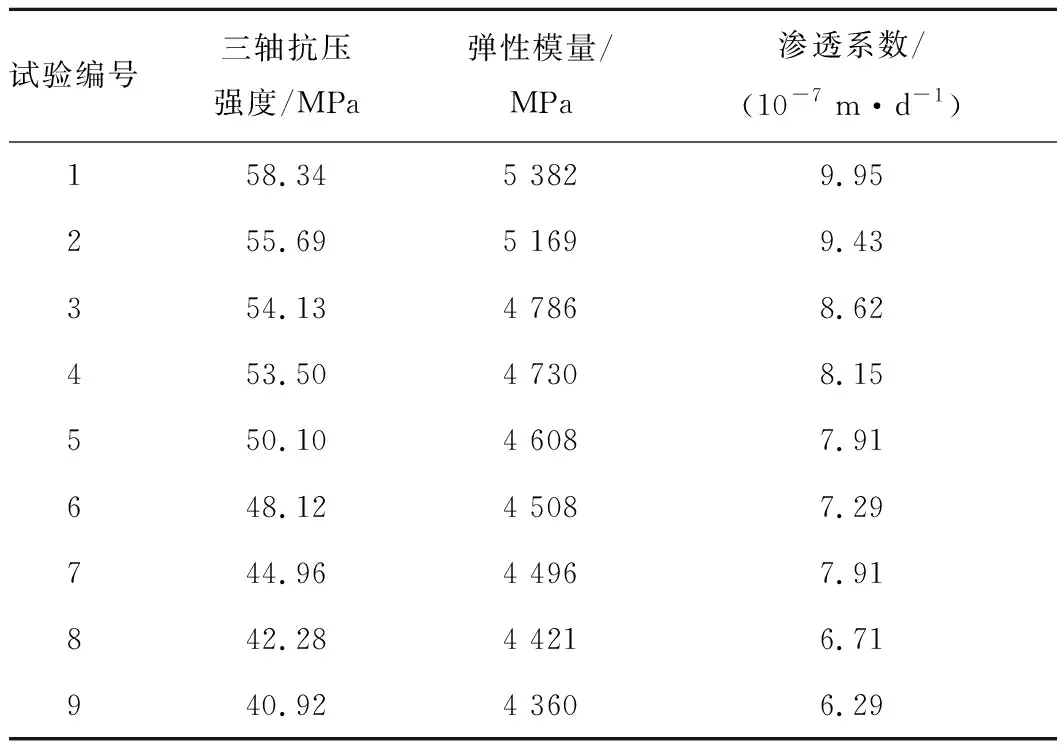

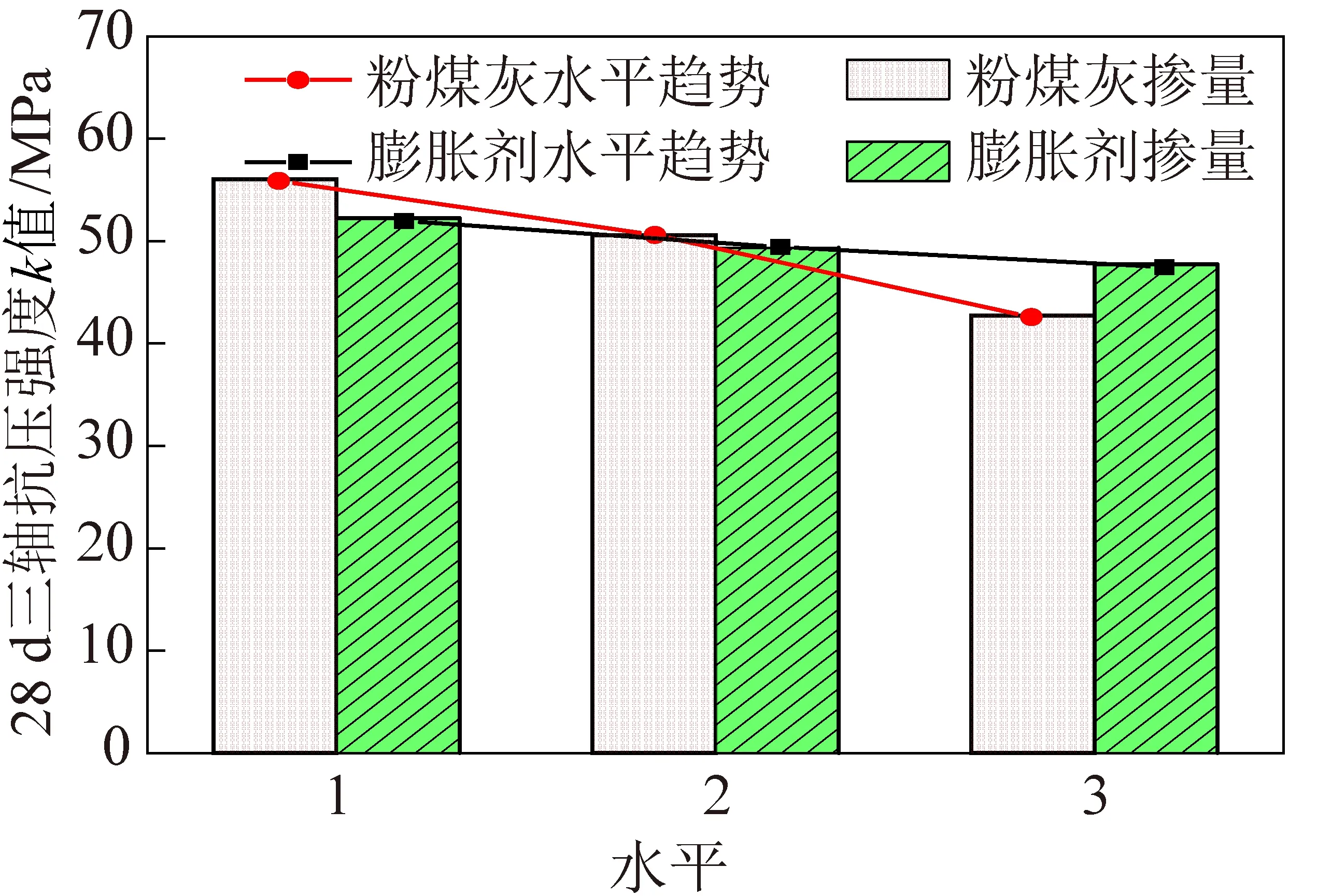

利用极差分析法对表6中的试验数据进行分析,计算三轴抗压强度、弹性模量和渗透系数所对应的极差k值,并绘制了因素指标趋势图,如图10—图12所示。结合表6和图10可知,充填材料的三轴抗压强度变化规律与单轴抗压强度相类似,随着粉煤灰和膨胀剂掺量的增加,充填砂浆的三轴抗压强度k值呈递减趋势。因此,在配制充填材料时,需将它们的掺量限定在合理范围。

表6 应力-渗流耦合试验结果

图10 三轴抗压强度因素指标趋势Fig.10 Trend chart of factors of triaxial compressive strength

图11 弹性模量因素指标趋势Fig.11 Trend chart of factors of modulus of elasticity

图12 渗透系数因素指标趋势Fig.12 Trend chart of factors of permeability coefficient

2.5 综合平衡法确定最优配合比

下面将充填材料的比重和应力-渗流耦合试验的三轴抗压强度、渗透系数三者作为其性能的最终评定指标,考察粉煤灰掺量和膨胀剂掺量对各评定指标的影响,进行综合评定,结果见表7。

表7 综合平衡表

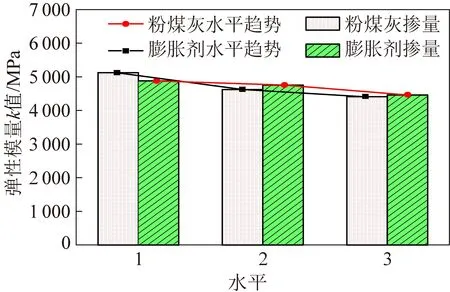

如图11所示,充填材料的弹性模量均随着粉煤灰与膨胀剂掺量水平数的增加呈线性递减的趋势。如图12所示,充填材料的渗透系数k值随着膨胀剂掺量和粉煤灰掺量的增加均呈现明显的近线性递减趋势,表明材料的抗渗性能得到了明显改善,这主要是因为粉煤灰的粒径小于水泥颗粒,能够填充更小空间,从而提高了砂浆的密实度;同时,膨胀剂水化反应不断生成的明矾石结晶发生了膨胀,补偿了砂浆的部分收缩,不断地充填水泥颗粒的缝隙,降低了砂浆微裂缝的产生。在粉煤灰与膨胀剂二者的协同作用下,充填材料的抗渗性能明显提高。另外,由图12可见,当粉煤灰和膨胀剂掺量达第2水平后,渗透系数k值下降幅度显著减小,这说明掺量水平较大时对抗渗性的提升幅度并不明显。因此,综合强度和弹性模量的考虑,选用第2水平掺量对抗渗性的提升效果为最优。

由表7可以看出,粉煤灰掺量(A)对各指标的影响次序为:渗透系数→三轴抗压强度→比重,说明A因素对渗透系数为主要因素,对比重的影响为次要因素。对渗透系数而言,A因素取A3水平为最优,但综合强度和比重的考虑,此处确定A2为渗透系数的最优水平,而对于三轴抗压强度,A因素取A1水平为最优,故A可取A1或A2,当A取A2时,三轴抗压强度比取A1时降低了9.8%,而渗透系数比取A1时降低了16.3%,即抗渗性能提高了16.3%,综上分析,A因素取A2。同理可分析对于膨胀剂掺量(B),B2为最优水平。因此,壁后充填砂浆的最优配比为w(水泥+粉煤灰+膨胀剂)∶w(水)∶w(砂)∶w(泵送剂)=(0.70+0.20+0.10)∶0.31∶1.5∶0.01,换算成常用配合比为w(水泥)∶w(粉煤灰)∶w(膨胀剂)∶w(水)∶w(砂)∶w(泵送剂)=1∶0.286∶0.143∶2.144∶0.443∶0.014 3。

3 结 论

1)围岩、充填层和钻井井壁流固耦合共同作用分析表明,在西部孔隙型含水岩层中,充填层不但具有固井和封水作用,而且还具有减载功能。

2)基于有效应力原理和达西渗流理论,提出西部地区孔隙型含水岩层中钻井井筒壁后充填层材料应具有低渗透性、较高强度和较大比重、微膨胀,同时拌合物的流动性好、满足泵送机械化施工。并在充填压力作用下,部分充填浆液能封堵围岩的孔隙、裂隙,从源头上堵塞导水通道。

3)提出采用高性能水泥砂浆作为西部地区孔隙型含水岩层钻井井筒壁后充填层材料。通过正交试验和主要物理力学性能试验,根据综合平衡法得到最优配合比为w(水泥)∶w(粉煤灰)∶w(膨胀剂)∶w(水)∶w(砂)∶w(泵送剂)=1∶0.286∶0.143∶2.144∶0.443∶0.0143。