裂解炉COT 套管腐蚀失效分析

2022-11-02刘德新李林涛

刘 倩 刘德新 吴 登 李林涛

(1.中化化工科学技术研究总院有限公司;2.中国特种设备检测研究院)

裂解炉是乙烯装置的关键核心设备[1],为保障裂解炉正常、稳定运行,需要对裂解炉内的温度进行准确测量与控制[2,3]。 因此,裂解炉出口温度(COT套管)对乙烯工业的安全、高效生产与设备维护起到重要的作用。研究显示,COT套管的作业温度高、 套管内流体冲刷与反应会导致COT套管面临严重的腐蚀问题, 缩短了COT套管的使用寿命,严重时可造成裂解气泄漏从而引发安全生产事故并影响乙烯的正常生产[4]。因此,分析裂解炉COT套管腐蚀失效的原因对保障乙烯工业正常生产作业意义重大。

以某石化厂裂解炉COT套管为例, 该COT套管仅使用3个月就发生严重的腐蚀。 为防止套管腐蚀穿孔造成裂解气泄漏着火事故,该厂把套管材质由310SS升级到XH45M。一年后,对XH45M材质的COT套管进行检测, 发现3个XH45M材质的COT套管存在以下现象:1号、2号套管虽然未发生大面积腐蚀, 但从套管表面光洁度等方面检查,发现仍然存在腐蚀情况,并且抗冲刷耐磨头也出现明显的冲蚀痕迹;3号套管未见明显腐蚀,抗冲刷耐磨头无冲蚀痕迹,但耐磨头后方小套管上粘附了一层绿色物质。

调查显示,该厂以石脑油作为裂解原料时未发生上述腐蚀现象,而用其他杂质油作为裂解原料时则发生上述腐蚀现象。 因此,随机取样两套COT套管作为分析对象, 其中A试样已发生腐蚀并有鼓泡现象,B试样已发生腐蚀穿孔现象。 为了有效寻找腐蚀痕迹并分析原因, 重点对A试样展开了宏观腐蚀裂纹分析、 金相和扫描电镜(SEM)等微观腐蚀检测,并对A试样做了选区能量色散X射线荧光(EDX)分析,最后根据检验结果讨论了裂解炉COT套管腐蚀失效的原因, 并提出防护措施。

1 失效分析

1.1 宏观分析

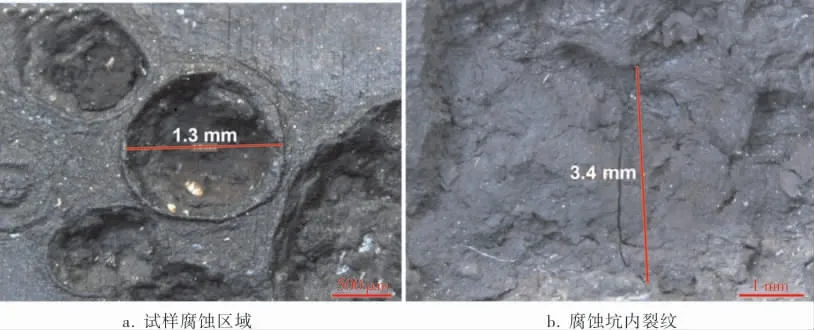

宏观分析发现,整个COT套管端部表面结焦严重,且结焦最厚处(大于2 mm)为COT套管密封法兰处。 图1为试样腐蚀区域形貌放大图,图1a显示,试样中的腐蚀斑为圆形腐蚀坑,其腐蚀坑直径介于1~2 mm之间; 图1b显示, 在最为严重的腐蚀坑内, 出现了大量的表面裂纹和腐蚀孔。 其中,最长裂纹长度达3.40 mm,并沿裂纹主干伴有较多细长的裂纹分支, 最大腐蚀孔开口达0.15 mm。

图1 试样腐蚀形貌

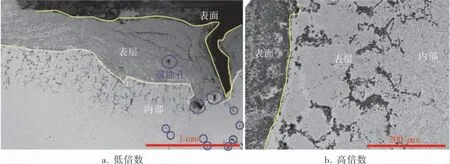

因试样腐蚀最严重部位的套管外壁出现鼓泡,为探究产生该现象的原因,笔者对该鼓泡处做了表面和截面检验,得到图2所示结果。 图2a为试样腐蚀最严重处的套管外壁鼓泡表面,图2b为试样腐蚀最严重处的套管截面图。 图2a显示,该鼓泡表面出现了数量较多的短裂纹;图2b显示,与非腐蚀坑处的套管壁厚(2.9 mm)相比,腐蚀坑处的壁厚仅为1.5 mm。 此外,试样腐蚀处的套管截面图中并没有出现明显的内部裂纹和纵深腐蚀孔, 这说明上述套管的腐蚀是表面腐蚀。 然而,与其他轻度腐蚀或未发生明显腐蚀处的截面相比, 重度腐蚀坑的套管截面出现沿晶界平行分布的黑色区域 (图2b中黄色标记处),这可能是裂解气在腐蚀处侵蚀到套管内部并沿晶界与管材发生反应,导致管材结构发生变化,并进一步影响套管强度, 从而出现了图2b中的黑色析出成分和图2a中向外凸起并伴有表面裂纹的鼓泡现象。

图2 鼓泡表面裂纹和截面图

1.2 微观检验

1.2.1 金相检验

图3为不同放大倍数下,COT套管内壁接触裂解气的表面近裂纹处的截面金相图。 图3a显示,COT套管内壁接触裂解气的表面大面积腐蚀并具有沟壑状的裂纹主干, 腐蚀表面下的表层中出现了密集小裂纹、 少量横向分布的长裂纹和较多的腐蚀孔;随着腐蚀进一步发生,裂纹逐渐沿纵向向套管管壁内部渗透, 形成了纵向分布的稀疏网络状裂纹。 此外, 套管管壁内部深层出现了明显的腐蚀孔。 图3b显示, 与裂解气接触的套管内壁表面安全被腐蚀, 在表层中的裂纹则沿奥氏体晶界扩大并沿晶界向套管管壁内部组织扩张。

图3 COT套管内壁表层结构金相组织形貌图

1.2.2 扫描电镜及能谱分析

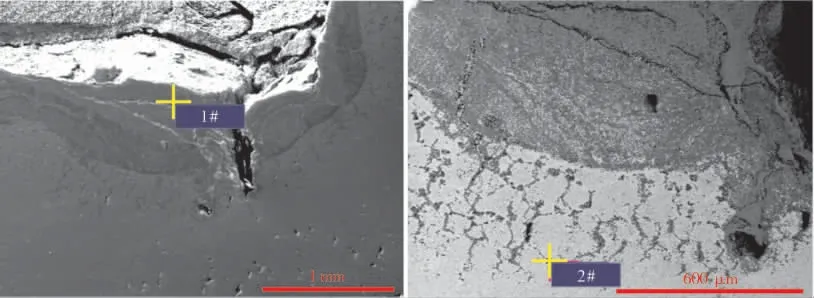

图4为套管内壁纵向截面在不同尺度下的SEM图像, 与图3金相组织结构检验结果一致,套管内壁表面出现了沟壑状的严重腐蚀裂纹,而表面的下表层结构中出现了明显的长裂纹和网络状小裂纹, 而在套管管壁内部则出现了明显的腐蚀孔。 取表面下表层区域1#和内部区域2#做EDX测试,其结果列于表1。 表1结果显示,相比于内部区域2#, 表面下表层区域1#的元素总量由94.92%降低至30.65%。 这说明,套管内壁的表层由于结构中金属元素的流失导致存在大量的孔隙。

图4 COT套管内壁的SEM图像以及EDX选区位置

表1 COT套管内壁表层和近表层内部的元素含量

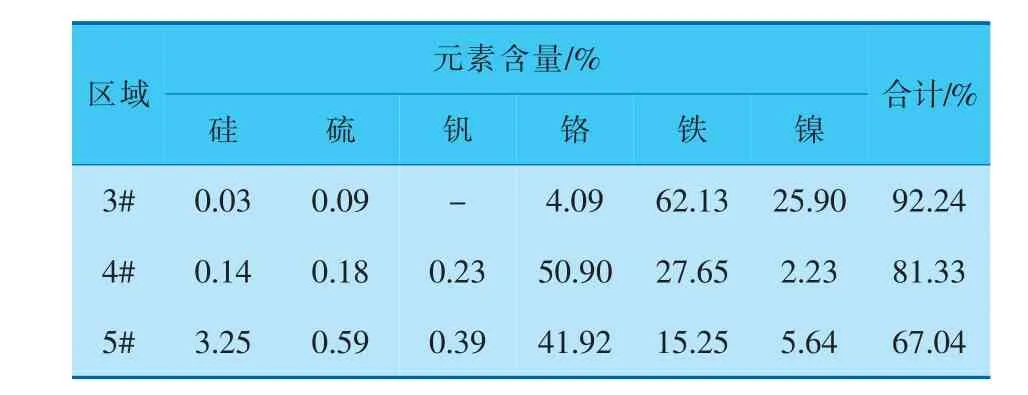

随后, 进一步根据COT套管内壁近表层内部沿晶界扩张的裂纹及其周围组织的显微结构(图5),分别选择未发生腐蚀的浅色(3#)、灰色(4#)和因腐蚀而出现的黑色(5#)区域做了EDX测试,测试结果列于表2。 表2结果表明,图5中COT合金套管内壁表层未腐蚀的浅色区域和灰色区域分别为贫铬富铁镍区和贫镍富铬区。并且,COT套管内壁表层腐蚀裂纹沿贫铬富铁镍区的晶界扩张,而贫镍富铬区的合金组织结构较为完整。 相比于贫铬富铁镍区, 腐蚀后的黑色区域的Fe和Ni元素的含量分别降低了75%和78%;相比于富铬区,腐蚀后的黑色区域的Cr元素含量仅降低了18%。

表2 COT套管内壁近表层内部不同腐蚀部位的元素含量

图5 COT套管内壁近表层内部的裂纹及其周围组织的显微结构和EDX分析的选取位置

2 分析讨论

Fe/Ni基催化剂是烯烃合成工业常用的工业催化剂,Fe/Ni活性中心可催化碳氢化合物在催化剂表面产生积碳, 并进一步碳化催化剂中的Fe/Ni元素生成FexC/NixC, 出现渗碳现象[5,6]。此外,相比于体相内部,晶界具有更高的反应活性和原子迁移率。因此,裂解气可在操作温度下被与之接触的COT套管合金中的铁镍元素发生催化反应, 在COT套管内壁产生积碳并沿富铁镍合金区域的晶界侵入形成裂纹,COT套管内壁富铁镍合金区的Fe/Ni进一步发生碳化作用生成FexC/NixC等渗碳体而扩大裂纹并形成上述金相和显微结构中观察到的网络状裂纹、 孔洞等腐蚀现象, 最后在裂解气的携带下脱离COT套管而出现上述COT套管内壁表面的腐蚀坑。由于套管近表层内部的铁镍合金在高温下被裂解气腐蚀形成一定程度的裂纹和孔洞, 被腐蚀区域的富铬合金颗粒可脱落并在封闭的裂纹或孔洞等腐蚀处富集, 因此原本贫铬的富铁镍区铬元素含量较高(表2)。 当COT套管内壁表层被充分腐蚀,富铁镍合金区域的裂纹、孔洞等腐蚀处出现大的贯通裂纹和开孔时, 可致使富铬区的合金颗粒在裂解气的携带下脱离基体, 因此导致COT套管内壁表层中的铬元素的含量同样显著降低(降低了76%,表1)。

综上所述,本研究中XH45M材质的COT套管在生产过程中的腐蚀过程示意图如图6所示:裂解气流经XH45M材质的COT套管时,与XH45M管材内壁的表面富铁镍合金区催化裂解气反应而发生积碳效应,进一步沿富铁镍合金晶界区扩散并向富铁镍合金内渗透形成FexC/NixC等渗碳体,从而导致腐蚀裂纹沿富铁镍合金区晶界扩张,最后在裂解气的携带下脱离COT套管基底材料而形成表面腐蚀坑。

图6 XH45M材质的COT套管内壁腐蚀过程示意图

3 建议及防护措施

经过分析,笔者给出以下建议及防护措施:

a. COT套管改用含铬量50wt%的不锈钢,镍含量可降到最低;

b. 在工况介质中导入一定的硫,形成一层保护性的硫化物保护膜, 可阻止渗碳和金属粉化,进一步抑制碳从气氛中向金属中转移,同时具有阻止石墨成核和长大的作用;

c. COT套管进行镍锡镀层处理,这是目前针对金属粉化腐蚀最有效的方法。 其原因主要是特定比例的镍-锡可在1 264 ℃以下形成稳定的合金相结构[7]。

4 结束语

经对COT套管的宏观、 微观分析,XH45M管材的COT 套管内壁的轻度腐蚀斑主要表现为内壁表层的腐蚀裂纹和内部的腐蚀孔,重度腐蚀可导致COT 套管内壁出现腐蚀坑并对套管壁厚有明显的减薄效应同时降低材料的强度,导致存在潜在的裂解气泄漏风险。根据上述分析,提出相应的建议和防护措施,经处理后,COT 套管在半年左右的使用时间中未发现失效情况。