基于响应面法的导向筛管多参数耦合优化设计

2022-11-02林志强李巧珍徐亭亭

林志强 罗 敏 王 晶 李巧珍 徐亭亭

(东北石油大学a.机械科学与工程学院;b.数学与统计学院)

导 向 筛 管[1,2]是 超 短 半 径 水 平 井 柔 性 钻 具 的核心部件之一,是单侧割缝的易弯曲细长柔性结构,在造斜和水平钻进过程中,导向筛管在钻压的作用下可单向弯曲,实现导向钻井,其结构尺寸设计直接影响到钻具弯曲和造斜能力,影响超短半径水平井钻井的成功率。 因此,为保证导向筛管的强度和更好的弯曲能力开展导向筛管结构尺寸优化设计研究,具有重要的工程意义。

对于导向钻具结构,国内外学者主要采用数值模拟、理论分析和实验的方法进行研究。 徐金超等对钻管通过转向器的转向过程进行仿真分析和室内实验, 得到了钻管转向后的截面变形、推进力的变化规律[3,4]。徐亭亭根据超短半径水平井的技术特点, 对导向筛管的5个主要参数进行了设计,建立了其强度评价准则[5]。唐雪平等利用纵横弯曲法建立了旋转导向钻具的力学模型,得到了钻头侧向力与导向参数间的相互关系[6]。DOWNTON G C提出了一种可以深入了解各种钻井系统的定向性能的分析方法,该方法为钻具的造斜能力提供了简便的代数形式[7]。 CHEN K D等提出一种钻头-岩石相互作用模型,为评估钻井组件的导向性提供了一种简单的方法, 并通过实验验证了该方法和模型的有效性, 该模型可用于钻井工具设计、 实时钻井模拟和钻井方向控制[8]。

综上所述,虽然学者们对导向钻具开展了相关的研究, 但在导向钻具的结构优化设计方面,多数通过几何关系和强度条件对其进行参数设计和优选,而从数学最优化角度进行结构优化设计的研究较少。 由于导向筛管属于细长梁结构,其有限元计算不仅涉及材料非线性同时还涉及横缝之间的接触非线性,计算有一定难度,基于此,以单节导向筛管为研究对象,考虑导向筛管的结构特点及工作状态,基于响应面法,建立以单节导向筛管危险截面最大等效应力为约束,以导向筛管转过角度最大为目标函数的优化模型,采用遗传算法寻优,得到优化后导向筛管的尺寸参数;最后,评估优化后导向筛管的性能。

1 导向筛管优化流程

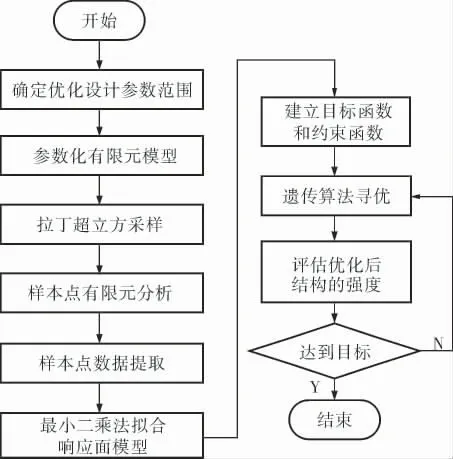

导向筛管优化设计流程如图1所示。 导向筛管优化设计的总体思想是:建立导向筛管参数化有限元模型,采用拉丁超立方方法采样,考虑导向筛管的结构特点和工作状态, 基于响应面法,建立了以导向筛管危险截面最大等效应力σmax为约束, 以导向筛管转过角度α最大为目标的优化模型,通过遗传算法寻优,得到优化后导向筛管的尺寸参数,并对优化后的结构进行评估。

图1 基于响应面法的导向筛管优化设计流程

2 导向筛管优化理论

2.1 多项式响应面法

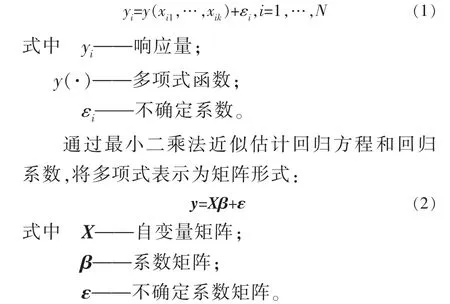

响应面法是通过构造一个明确的多项式来表达隐式函数的统计方法,利用这种方法可以寻找输入变量和响应量的数学函数关系[9]。 对于N组样本点,给定的数据可以表示为[10]:

通过极小化误差的平方来估计回归系数,其表达式如下:

2.2 遗传算法

遗传算法优化流程如图2所示。 遗传算法通过模拟达尔文进化论的原理筛选好的结构;通过模拟孟德尔遗传变异理论在迭代过程中保持已有结构,同时寻找更优结构,是一种随机的优化与搜索方法。

图2 遗传算法优化流程

3 导向筛管模型建立

导向筛管在造斜段井眼曲率半径为ρ1,井壁中的几何关系如图3所示, 单节导向筛管转过的角度为α。 基于此, 建立造斜段导向筛管优化模型。

图3 造斜段导向筛管几何关系图

3.1 导向筛管参数化有限元模型建立

导向筛管外径D=110 mm, 内径d=95 mm,竖缝长L=62 mm、宽b=8 mm,两竖缝中心线的夹角θ=90°,筛管横缝宽度h=4 mm,横缝所处的位置为一节筛管的中线位置,单节筛管的长度l=100 mm。 单节导向筛管结构如图4所示。

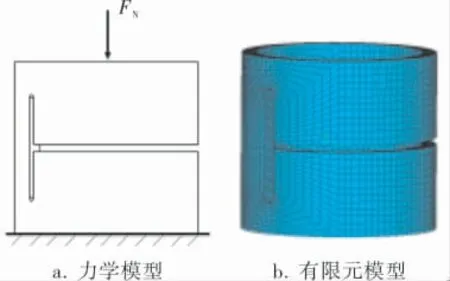

图4 单节导向筛管结构尺寸

导向筛管的材料为35CrMo,弹性模量为210 GPa,泊松比为0.3,屈服极限为835 MPa。 将导向筛管应力应变关系简化为理想弹塑性模型。单节导向筛管的力学模型如图5a所示,其边界条件为:下端全固定,上端施加40 kN的轴向力。 采用空间二十节点六面体单元对单节导向筛管离散化,单节导向筛管有限元模型如图5b所示。

图5 单节导向筛管力学模型及有限元模型图

3.2 导向筛管响应面模型的建立

在设计变量的范围选取中: 竖缝长L取0.6倍的单节长(即L=0.6l),其余设计变量的范围为100 mm≤h≤151 mm,2 mm≤l≤8 mm,60°≤θ≤90°,2 mm≤b≤8 mm[5]。 响应量取导向筛管危险截面最大等效应力σmax和转过的角度α,通过拉丁超立方试验设计(Latin hypercube sampling)[12]构建样本点,以此来构建响应面模型。 构建的样本点见表1。

表1 样本点

由响应面分析得到的导向筛管各尺寸对响 应量的灵敏度直方图如图6所示。

图6 导向筛管响应量的灵敏度直方图

从图6a可以看出, 横缝宽对导向筛管转过的角度影响最大, 单节长和竖缝中心线夹角的影响较小, 竖缝宽对导向筛管转过的角度没有影响。 从图6b可以看出,横缝宽对导向筛管的危险截面最大等效应力影响最大, 其余尺寸影响较小。

采用MATLAB对目标函数和约束函数进行拟合,为了保证精度,分别选取二次多项式和三次多项式对导向筛管转过角度函数和危险截面最大等效应力函数进行显式化,函数表达式如下:

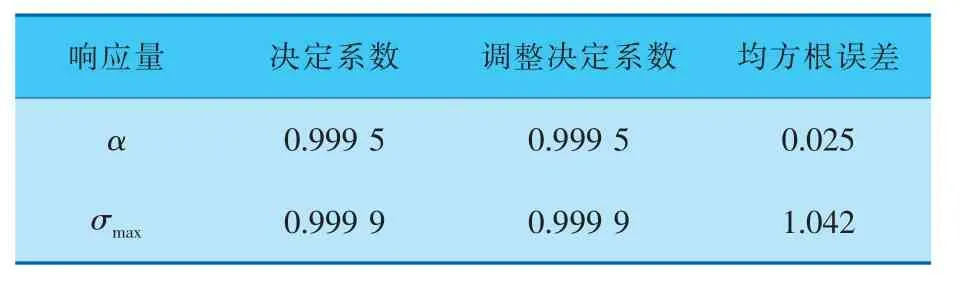

响应面拟合精度计算结果见表2, 从表2中3个拟合精度指标可以看出,拟合函数具有较高的精度。

表2 响应面拟合精度检验表

3.3 导向筛管优化数学模型的建立

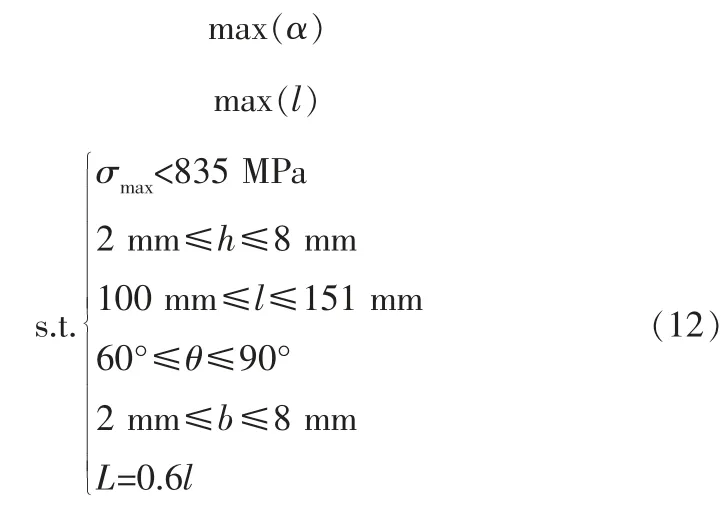

为使导向筛管在满足强度要求的条件下具有更好的弯曲能力,建立了导向筛管弯曲能力优化的数学模型,具体如下:

优化计算过程中,模型参数和材料参数如上文所述。 三大要素作如下设定:设计变量取为导向筛管的横缝宽h、单节长l、竖缝中心线夹角θ、竖缝宽b和竖缝长L;状态变量考虑应力约束,材料屈服强度为835 MPa, 提取导向筛管危险截面最大等效应力,使其小于屈服极限;为了单节导向筛管能够转过更大的角度,同时增加单节长实现减少单位长度导向筛管的节数,因此,目标函数设定为导向筛管能够转过的角度α。

4 导向筛管弯曲能力优化结果

遗传算法取初始种群数量为2 000个、进化代数为1 000代,通过迭代计算得到最优解,根据优化结果,同时考虑加工要求,取横缝宽h=5 mm、单节长l=110 mm、竖缝中心线夹角θ=62°,竖缝长L=70 mm,竖缝宽b=6 mm。 导向筛管优化前后结构尺寸对比见表3。

表3 导向筛管优化前后结构尺寸

优化后的导向筛管转过的角度为2.616°,与原结构转过角度1.962°相比增大了33.35%。优化后单节长增加了10%, 优化前导向筛管每米10节,而优化后的导向筛管每米只需9节,减少了加工量。

5 单节导向筛管优化后力学分析

对优化后的导向筛管进行力学分析,得到优化后导向筛管等效应力云图如图7所示。

图7 优化后导向筛管等效应力云图

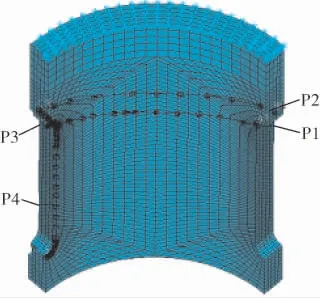

为了更全面地分析导向筛管的等效应力分布情况,采用设置多条路径的方式评估优化前后的结构。 在竖缝孔边沿两竖缝之间的内壁周向和外壁周向、厚度方向、内壁轴向方向分别做4条路径(P1、P2、P3、P4),如图8所示。

图8 导向筛管路径

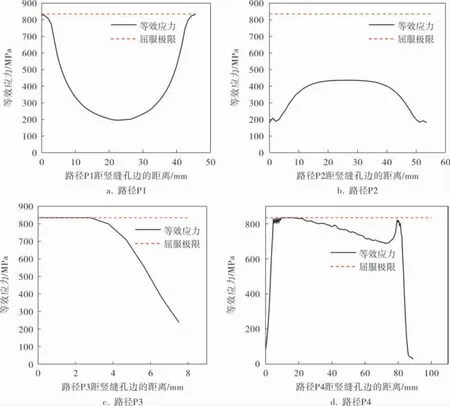

导向筛管等效应力沿4条路径变化曲线如图9所示。 由图9可见,路径P2上导向筛管的应力明显低于其他路径,路径P1、P3、P4上达到屈服极限的长度分别为1.89、2.82、7.50 mm,分别占路径总长度的4.17%、37.53%、8.44%。轴向和厚度方向路径的横截面上屈服区占总面积的 (4.17×8.44)/(70×7.5)×100%=6.70%。 优化后结构屈服区面积远小于总面积的50%,且均被弹性区包围,故满足强度要求。

图9 导向筛管路径上的等效应力

6 结论

6.1 建立了一种导向筛管多参数耦合优化方法,采用最小二乘法建立了导向筛管弯曲能力的响应面模型,通过遗传算法寻优,得到最优解。

6.2 优化后导向筛管结构尺寸为:单节长110 mm、竖缝中心线夹角62°、竖缝长70 mm、竖缝宽6 mm、横缝宽5 mm。 优化后,导向筛管转过的角度与原结构相比增大了33.35%,加工量与原结构相比每米减少10%。