基于CFD的离心油泵特性计算及粘性换算验证研究

2022-11-02曾佑杰吴宗健刘庆龙

曾佑杰 方 伋 吴宗健 刘庆龙

(杭州中能汽轮动力有限公司)

离心泵是最常用的流体输送机械之一,由于其结构、输送介质多样,流动复杂,因此,一直以来特性曲线只能依靠试验测得,但离心泵实际使用特性受介质粘度影响而改变,故离心泵设计及出厂多以水为基准特性工质,基于试验寻找泵输送不同粘性工质特性的计算和粘性换算方法将为泵的设计研究和工程应用节省可观的资源[1~3]。

随着计算机技术的发展,CFD数值模拟能够准确描述离心泵内部复杂的流动状态,党明岩和王复兴在泵数值模拟研究进展中详细介绍了数值模拟方法在泵内流动状态、空蚀、泄漏及特性计算方面的应用[4,5]。 在泵性能曲线换算方面,以往常采用的方法有苏联(USSR)提出的标准曲线法、 美国水力学会(AHI) 的图线换算法和德国(KSB)公司的换算方法[6,7],研究发现换算曲线与试验数据存在一定的误差,实际应用时应对试验数据进行验证修正。 国内学者在泵流动分析和性能 曲 线 换 算 中 做 了 大 量 研 究[8,9],在 上 述 换 算 标准、大量数值模拟和试验基础上,通过引入参数修正和以特征参数为变量的数据拟合等方法,给出了实际工况下可使用的性能曲线换算格式,并通过计算机的参数化编程,更便捷地用于产品设计、选型和性能评估。

笔者将一种汽轮机单级离心式主油泵作为研究对象,利用CFD数值计算工具,采用定常多相位计算方法得到主油泵输水性能曲线。 由于苏联、 美国的换算图表为20世纪60年代的标准曲线,对我国油泵设计换算造成较大误差,因此,采用美国国家标准学会(ANSI)基于试验和图表提出的近似换算公式[10,11](标准为ANSI在2015年的修订版(ANSI/HI 9.6.7—2015))和德国(KSB)公司的换算方法, 对主油泵输水的CFD数值模拟结果进行曲线换算, 与该主油泵输送46#汽轮机油的试验结果进行比对,验证文中对主油泵性能计算和曲线换算方法的准确性,为离心油泵设计和性能分析提供计算方法和使用数据支持。

1 泵损失及曲线换算

1.1 离心泵损失构成

泵在实际工作过程的能量守恒可表示为:

其中,ηh为水力效率,主要考虑的损失有进口损失、撞击损失、叶轮中的水力损失、动压转换和涡室出口损失。 ηVol为容积效率,考虑动静部件的间隙引起的间隙泄漏损失,该损失随着工质粘度的增加而减小。 Pm为与粘度无关的泵机械损失,包括轴承、轴封等的摩擦损失。 PRR为叶轮摩擦损失,主要为高速旋转叶轮叶片与流体相互作用的摩擦作用引起的损失, 其大小取决于叶轮直径、转速及扬程系数等。 H、Q、P、ρ、g分别表示泵的扬程(m)、流量(m3/h)、轴功率(kW)、密度(kg/m3)和重力加速度(m/s2)。

1.2 性能曲线换算

泵性能曲线换算过程中会使用大量的符号,其中,η、N分别表示泵的效率、转速;下标vis和W分别表示粘油和清水;CH、CQ、Cη分别表示泵的扬程、流量、效率的换算系数,其定义为:

ANSI换算公式和KSB换算图表曲线见参考文献和标准。 综合ANSI的计算标准和KSB曲线适用范围,需满足以下条件:

a. 使用泵为单机或多级的连续旋转泵,非牛顿流体工质不适用。

c. 泵输送工质运动粘度满足1≤Vvis≤4000,其中运动粘度单位为mm2/s。

计算显示, 文中计算主油泵比转速为12,粘油运动粘度34 mm2/s, 均满足换算曲线方法的适用范围。

2 主油泵性能试验

2.1 试验模型

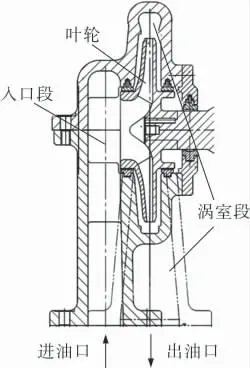

文中研究的汽轮机单级离心式主油泵基本结构如图1所示,主油泵区段分为入口段、叶轮段和涡室段(扩压段)3个部分,进油口和出油口位于同一水平高度。

图1 试验主油泵结构示意图

2.2 试验方案

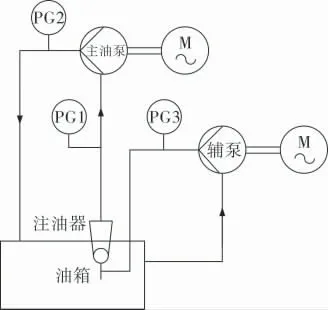

试验方案如图2所示。 主油泵与注油器出口高度差为4 m。 图中PG表示压力表,其中PG1为真空压力表,测主油泵进口前压力;PG2测辅助出口压力,即注油器喷嘴入口压力;PG3测主油泵出口压力。 测试时辅助油泵出口压力调节为设计压力(1.0 MPa),给注油器稳定供油。 油泵将在不同流量条件下进行测试, 从0~120 m3/h每隔10 m3/h给定一个测量点。 每次测量,在流量和转速稳定以后,测出PG1和PG2的压力值,并通过功率计给出主油泵电机功率。

图2 试验方案示意图

2.3 试验泵参数

试验用油为46#汽轮机油、油温45 ℃,密度为875 kg/m3,运动粘度34 mm2/s。 试验室温15 ℃,大气压力101.5 kPa,试验泵相关参数如下:

吸入孔直径 146 mm

叶轮直径 320 mm

泵叶数 6

叶轮出口宽度 10 mm

比转速 12

2.4 试验数据整理

整理试验数据得出设计工况,流量为90 m3/h下主油泵的性能参数, 即: 扬程为120 m, 效率57.4%,功率49 kW。 绘制试验主油泵性能数据表(表1)。

表1 主油泵性能试验数据表

3 CFD数值计算

3.1 模型网格处理

笔者采用全流道三维数值模拟,计算域分为3个部分:进口段、叶轮、涡室段,涡室段包括前后腔和蜗壳。 其中叶轮叶片通道采用六面体结构化网格,进口段、涡室段结构复杂,采用非结构化网格,对隔舌位置进行加密处理。 为保证流动在边界位置的准确描述, 控制边界层网格的近壁面Yplus等于5左右, 叶片流道和涡室流道网格结构如图3所示。

图3 叶片流道和涡室流道网格结构

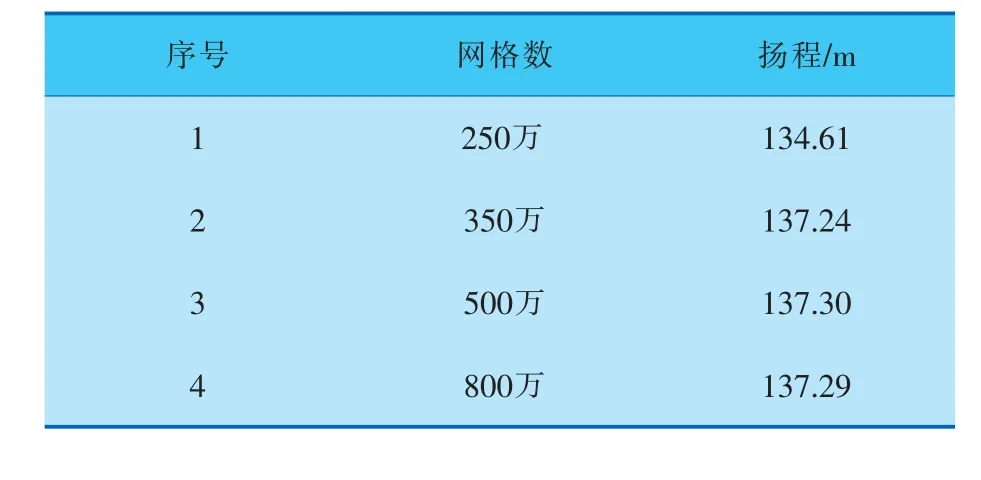

网格无关性验证见表2,由表2可知,随着网格数的增加,泵扬程先增加后趋于平缓,综合考虑计算机配置和计算时间,选定模拟计算网格总数为500万。

表2 网格无关性验证

3.2 定常多相位方法

实际工作过程中, 由于叶轮转动引起叶轮与蜗壳相对位置的变化,导致泵的扬程、效率及轴功率等性能参数的瞬时值发生周期性变化,称之为动态效应。 因此使用单相位定常数值模拟计算结果不能准确表征泵实际的工作性能,非定常数值模拟能够直接反映泵性能瞬时值的周期变化,但非定常计算耗时较长。 文中采用定常多相位模拟方法[12,13],也能够较好地描述离心泵内部流场。

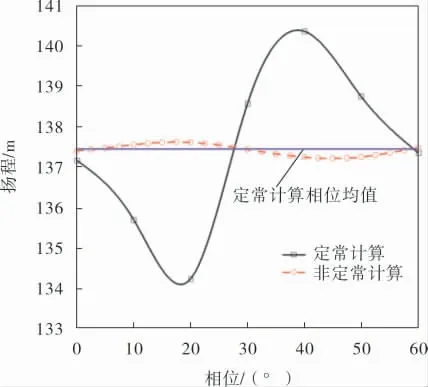

文中计算用主油泵叶片数为6只, 旋转相位周期为60°,将多相位定常计算结果与非定常计算结果进行比较(图4)。 结果显示,定常多相位计算的相位幅值大于非定常计算的,考虑是由于定常计算收敛步长和泵出口压力振荡引起的;相位均值与非定常计算时的较为吻合,在后续泵性能计算中,都将以工况点的多相位定常结果均值作为该工况的性能数据。

图4 计算结果比较

3.3 计算设置及边界设置

采用商业有限元计算软件,湍流模型采用标准SST+Trans模型。 计算采用总温总压进口,流量出口的边界设置,壁面采用无滑移壁面,动静交界面采用FROZEN ROTATOR模式衔接。 计算残差收敛标准为10-5, 在进行空蚀计算时, 选择Rayleigh-Plesset空蚀模型, 介质的饱和蒸汽压力设置为工质对应温度下的汽化压力。

4 结果对比分析

4.1 有限元结果修正

由泵损失构成可知,有限元计算忽略了机械摩擦损失和泄漏引起的容积损失,需要对有限元结果进行修正,参照文献[14]确定容积效率ηVol为0.98,机械效率ηPm为0.96,修正公式如下:

其中,下标cal表示CFD计算结果。

4.2 性能曲线换算验证

两种换算方法最佳工况换算系数见表3,综合对比性能曲线换算结果与试验数据, 计算显示,本文研究工质46#汽轮机油的粘度较低,其最佳工况比转速为12.2, 流量和扬程的粘性换算系数都接近于1, 粘性影响主要体现在对主油泵效率的影响上,ANSI与KSB的效率换算系数分别为0.864和0.842。

表3 ANSI和KSB换算方法在最佳工况点的换算系数

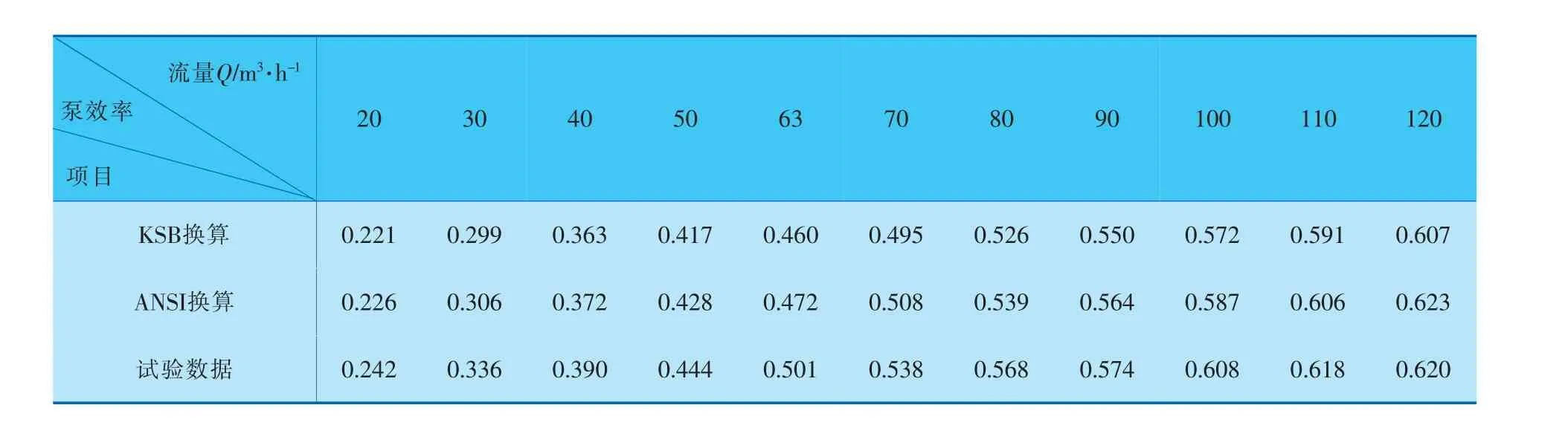

泵扬程-流量曲线(图5)显示ANSI的换算曲线在大流量工况下与试验数据具有良好的符合度,而KSB换算曲线扬程普遍偏高,在流量大于50 m3/h工况下,平均偏高2%以上。 在小流量工况(小于60 m3/h)下,计算显示蜗壳出口回流影响较大,使得数值模拟的精度偏差较大,在小流量区域换算结果显示KSB曲线更接近试验数据。

图5 泵扬程-流量曲线

为详细比较换算结果效率差异, 给出泵效率-流量表(表4),由表中数据可以看到,两种换算曲线效率与试验数据相比普遍偏低,ANSI换算效率比试验值偏低0%~2%,而KSB换算曲线效率值较试验数据偏低1%~3%,由此得到的泵总功率也较试验值偏高较多。 对比图6发现,在离心泵扬程曲线驼峰位置后,ANSI的换算扬程与试验数据基本吻合, 在效率换算上普遍小于试验数据,在实际使用上需要对其进行补偿修正。

表4 泵效率-流量表

图6 泵功率-流量曲线

4.3 必须空蚀余量计算

在离心泵的设计过程中,准确预测必须空蚀余量(NPSHR)对优化设计、提高泵稳定性等都异常关键,必须空蚀余量曲线也是泵性能曲线的重要组成部分。

泵空蚀余量表达式为:

式中 PinTotal——入口总压;

PV——工质汽化压力。

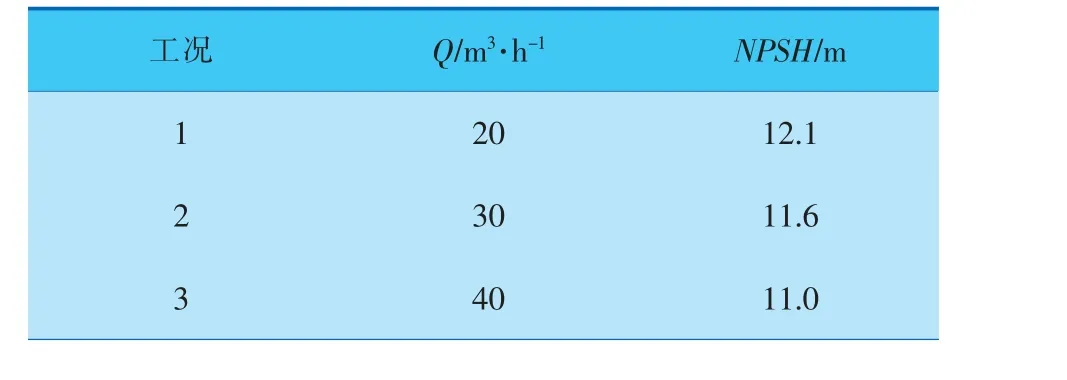

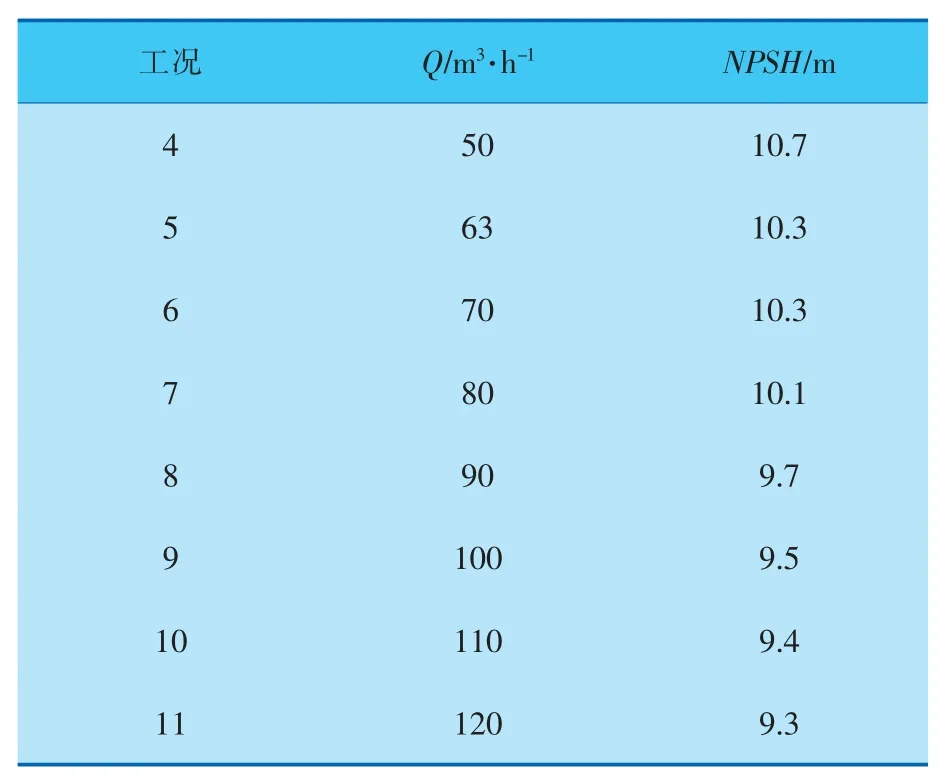

提取主油泵计算工况的空蚀余量(NPSH),列于表5。 从计算结果分析,在给定的主油泵运行参数工况内,主油泵内部并没有产生明显的空蚀现象。计算和试验中常以泵扬程下降3%对应的泵净正吸能头作为临界空蚀余量NPSHcr, 必需空蚀余量等于临界空蚀余量加上安全余量k, 即:NPSHR=NPSHcr+k[15,16],本节中k=0.5 m。

表5 计算工况NPSH值

(续表5)

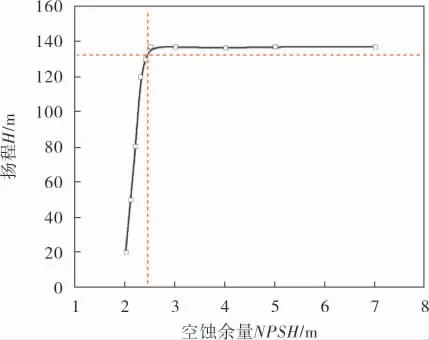

保证出口流量不变,降低入口压力,得到泵设计工况(90 m3/h)的扬程随空蚀余量变化的曲线如图7 所示,由曲线可得临界空蚀余量为2.45 m,即必须空蚀余量为2.95 m。 图8中叶轮叶片截面为叶片出口高度方向的中截面, 列举了相位角为0°时叶轮叶片中截面的空泡体积分数。 由图8可以看到,在空蚀余量为7.0 m时,可以观察到叶片进口压力面存在空泡, 产生空泡区域较小,且体积分数较小,对泵的性能基本不产生影响。

图7 设计工况扬程随空蚀余量变化曲线

图8 设计工况叶轮中截面空泡体积分数

如图7曲线显示, 空蚀现象对泵扬程影响从空蚀余量下降到2.5 m开始, 随着空蚀余量下降,扬程急剧下降。 由图8可以看到,在空蚀余量为2.0 m时,空蚀已经充斥了叶片2/3的流道。

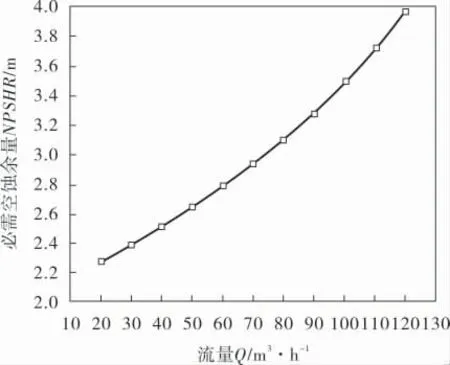

相同方法计算主油泵其余工况, 由于KSB换算中并未给出空蚀余量换算曲线,所以笔者只使用ANSI换算公式对计算结果进行粘性换算,得到以离心泵粘性换算的NPSHR变化曲线(图9)。

图9 NPSHR变化曲线

5 结论

5.1 利用CFD数值模拟计算,得到泵以清水为介质时的性能曲线, 采用ANSI和KSB换算曲线,得到泵以46#汽轮机油为工质的性能曲线。

5.2 通过对主油泵以46#汽轮机油为介质时的性能试验结果与换算结果对比显示,在扬程曲线驼峰位置后ANSI换算曲线与试验数据具有较好的符合度,采用此方法能够准确描述主油泵扬程特性,效率换算曲线较试验值偏低0%~2%,在设计使用时应对其补偿修正。

5.3 通过对空蚀余量的计算描述了主油泵正常工作工况中的空蚀状态和区域。采用ANSI换算公式得到主油泵NPSHR变化曲线,对泵的设计选型和实际安装具有一定的指导意义。