数字孪生与三维可视化在天地王坡选煤厂的应用实践

2022-11-02申迎松

申迎松,荣 东

(1.山西天地王坡煤业有限公司,山西 晋城 048000;2.平顶山中选自控系统有限公司,河南 平顶山 467000)

从计算机学科出发,三维可视化技术已经渗透到各个学科,而且为这些学科的科学研究提供了极大的帮助。三维可视化技术在各个领域的应用发展已经初见菱角。以选煤厂为例,选煤厂的智能化发展日新月异,我国的选煤厂大多具备各类监控室、安防系统、应急管理系统等数字化设施[1],传统的管理模式已经难以适应大量数字设备的监督和维护任务,因此迫切需要更新有效的系统来应对这种情况,该系统是一种已经在许多学科中出现的三维可视化技术[2]。王坡选煤厂三维可视化信息管理系统主要是通过物联网、数据通信与传感网络、三维可视化与虚拟仿真、智能分析与多维联动、三维空间信息等最新技术的联合应用,依托于三维可视化综合管理平台,集成各种感知识别设备、现有业务系统和各类数据,完成了选煤厂内多方位、跨平台管理,丰富王坡选煤厂信息管理的内涵,提升选煤厂管理信息化水平。

1 实时生产信息数字孪生

为了增强对生产流程管理和整个生产过程的实时控制,需要对生产过程实行监控。有效的监控应该一方面能全面监控数据,将众多数据进行整合监控;另一方面应该直观清晰,将监控内容以三维化效果进行展示,提高监控的透明度,对生产过程进行全面监控和管理。随着信息化发展,生产现场的数字化程度逐渐提高,生产和监控方式都在向智能化转变。数字孪生为监控技术的发展提供了新的思路[3]。

通过OPC、MODBUS、S7NET等协议与生产控制系统对接,采用毫秒级数据采集与数据反馈实现高速数据通道,实时采集设备的运行状态(开停信号、保护信号、频率、位移、开度、液位、仓位、流量、密度等)与综保信号(电流、电压、过载、平衡等)。通过专用协议,实现与设备状态在线监测,与故障诊断系统对接,实现重要设备的电机、减速机、劣质品、泵等部件传感器数据通道,实时采集设备的温度、振动数据。将孪生数据进行持久化处理,实现运行状态重现功能。如果生产过程发生意外,孪生数据是进行数据溯源、锁定错误的依据。

2 设备全生命周期管理数据

为了实现三维可视化设备信息展示与巡检,后台集成设备全生命周期管理信息。主要包含设备静态参数、设备履历信息、设备保养、检修、大修、更换、报废、设备缺陷管理、设备巡检以及设备成本信息。设备成本信息主要包括能耗、材料配件消耗、检修维护人工时等。将上述信息与三维可视化设备相关联,在漫游三维可视化车间的时候,可以明确了解当前设备的所有状态信息。通过集成设备全生命周期管理信息,佩戴VR眼镜在三维可视化系统中移动犹如在车间行走一样,能够对设备的运行状态以及相关信息有明确的了解。

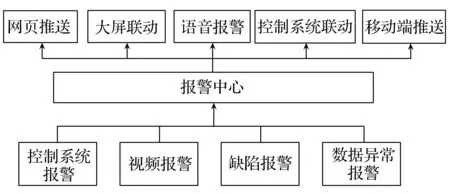

3 报警事件中心集成

随着选煤厂智能化建设的开展,选煤厂投入使用的生产控制系统、状态监测系统、运维保障系统、业务管理系统等子系统越来越多,不同子系统产生的报警、事件、消息等信息越来越复杂,不同岗位的生产人员、管理人员无法及时、有效地收到自己关心领域的报警事件,大大降低了子系统的应用效果,也可能造成质量偏差、设备损坏、安全事故等更严重的后果[4]。

因此,需要建立报警事件中心,对所有子系统产生的报警、事件、消息进行统一管理。

图1 报警中心流程

报警中心主要实现子系统管理、事件联动管理、报警事件看板等功能。对应用子系统进行管理,登记各个应用系统以及系统所包含的报警、事件、消息的来源、分类、报警等级、区域、影响范围等基础信息;对联动事件进行管理,配置联动功能可以执行的操作,如消息推送、大屏报警、区域IP广播语音报警、摄像联动、控制系统指令等各种标准操作。标准操作一般与外部系统的接口关联,如消息推送使用APP后台系统的WEB API进行推送。为不同来源、分类、等级等各种过滤条件下产生的报警事件定义联动策略,如设备振动严重超标时,进行现场语音、大屏报警、消息推送等,提醒不同岗位和管理人员,及时发现和处理事件,降低事件造成的影响。报警事件产生后,根据事件的配置,重要的报警事件需要人工确认,以关闭报警。最终针对报警信息进行统计分析,建立可配置的报警事件看板,授权用户可以根据自己的需要,选择查看不同的子系统、等级、来源的报警事件。对报警事件历史形成可视化统计,帮助管理人员改善生产过程、避免生产事故。

4 实时视频监控

将选煤厂的生产监控视频系统流媒体接入三维可视化信息系统,将摄像机画面与系统中设备旁边的摄像机相关联,在三维可视化场景中行走或检索设备时,可打开视频,显示摄像机实时视频监控预览;在场景中移动时,如有报警事件发生,三维场景能够自动切换至设备位置,显示当前实时视频监控画面预览。通过对视频数据的整合,将实时视频流接入三维可视化系统,实现数据的高效整合利用。

5 三维可视化建设与应用

为实现王坡选煤厂的三维可视化建设,首先需要根据厂区实际情况建立模型,通过厂区无人机拍摄,厂房内部激光扫描确定实体模型。通过模型的构建,实现厂区漫游、车间内漫游及巡检、数据展示、设备控制(仅显示控制状态)在内的一整套三维可视化解决方案。

通过建立选煤厂3D可视化系统,实现在3D环境下展示整个选煤厂生产状态。对车间、楼层、设备等实体进行三维建模,利用虚拟现实技术,结合选煤厂的结构、设备布局以及监测与控制的任务要求进行二次开发,达到三维动画效果,用户操作过程中有身临其境的感受[5]。系统通过获取存储到数据服务器上的数据,使用统一数据接口服务,将生产信息在3D模型环境上显示生产状态,如设备资料、设备开停状态、设备动态数据、工业摄像头实时画面等信息,观测被测控点(部位)的状态或参数,并结合需求,以曲线或表格的形式进行实时显示;系统可以通过搜索的方式快速定位设备或区域。

系统主要分2个场景,1个显示选煤厂工业场地,另1个显示选煤厂主要生产车间内部。

选煤厂工业场地场景中,可以以第一人称角色漫游选煤厂工业场地,查看选煤厂现有建构筑物及厂区场景。

图2 设备详细信息

选煤厂主要生产车间内部场景中,也可以以第一人称角色自主巡检各生产车间,沿固定路线进行设备漫游。在车间巡检过程中,可以查看关键设备的设备信息(图2)。,灰分仪、皮带秤、密度计等仪表的实时数据;可实时显示选煤厂设备的工作状态;通过检索,可以快速定位至关键设备、摄像头及生产车间;通过获取现场摄像头的数据,可以在场景中显示摄像头的监控画面;根据现场的报警信息,快速切换到故障位置并显示报警信息;系统与现场控制系统通讯,可通过该系统,实现权限范围内设备的远程控制。车间内场景界面右上角为系统功能按钮和退出按钮,右下角为信息提示按钮。单击功能按钮,可弹出功能菜单,单击功能菜单的命令按钮,即可执行对应的功能,如图3所示。功能菜单完全展开后,可通过滚动鼠标中间健,显示隐藏的按钮。

图3 功能菜单

通过菜单可以实现退出系统,切换车间漫游,车间巡检和报警联动等操作,其中车间巡检在车间漫游场景,可控制第一人称角色在车间内行走;可查看设备、仪表、设备工作状态等信息(须连接选煤厂信息系统);可见煤流设备,会根据设备的工作状态显示煤流。报警联动界面会显示设备异常的报警信息,界面如图4所示。

图4 报警联动场景

在报警联动场景中,可显示现场的报警信息,快速切换到故障位置(有自动和手动2种工作模式);实现检索功能,通过检索,可以快速定位至关键设备、摄像头及生产车间;与现场摄像头相连,可以在场景中显示摄像头的监控画面。

厂区场景显示了工业场地建构筑物,并用标签显示了主要生产车间的名称。在界面的右上部,有“返回”和“退出”按钮,分别实现返回车间场景和退出系统。VR系统主要提供车间漫游、巡检、设备详细信息查看、设备实时工作状态查看等功能;可在准备车间、主厂房、生产车间进行漫游和巡检,查看设备详细信息及设备实时工作状态,显示运转设备的可见煤流。

6 结 语

数字孪生与三维可视化在王坡选煤厂的应用实践,将视频画面、报警联动、设备档案、设备参数等数据与之配合使用,实现在三维可视化设备旁即可实时查看全厂的视频以及报警信息,在三维可视化平台中漫步犹如在现场行走一样。三维可视化平台,通过多种数据呈现形式,展现多维度数据态势,把“实体空间”和“虚拟呈现”融合在一起。在“虚拟呈现”环境中用三维实现集成展示及更多的分析、模拟、推演、预警和监控功能,对接各种生产应用系统平台,综合一体化数据集成,全维度整合数据,使现场实时数据三维可视化呈现,实现了设备状态可视化、人员状态可视化、信息事件可视化,把管理者从繁杂的日常普通管理工作中解放出来,将更多的精力放到更重要的决策性工作中去,极大提高了生产管理效率,帮助选煤厂在行业竞争中取得优势地位。