基于激光位移测量技术的轮轨作用力研究

2022-11-02黄丹丹

黄丹丹

(成都轨道交通产业技术研究院有限公司,四川 成都 610000)

0 引言

城轨线路站间距短、车站多、制动频繁,城轨车辆运营环境相对复杂,轮对长期服役后,车轮会产生不圆、擦伤、剥离、碾堆、局部凹陷等损伤。车辆关键部件的损坏,如轴箱弹簧断裂、轴承保持架裂损、转向架侧梁开裂等均与轮轨异常冲击力有密切关系。

传统轮轨关系评估方法主要是通过观测车轮踏面状态,检查表面是否存在如多边形、扁疤、剥离等踏面损伤,进而对轮轨关系进行安全性卡控。然而,轨道车辆的载重、运行速度对轮轨作用力有较大影响,仅对车轮表面进行静态观测,难以实现轨道车辆动力学性能、载荷分布等安全指标的测量。另外,踏面损伤的危害程度与其形状、位置、性状关系密切。

目前在铁路系统中运用的货车运行品质轨旁动态监测系统(TPDS 系统),即是基于车辆的轮轨作用力来识别车辆超偏载等异常运行状态。同时,通过对轮轨作用力的进一步分析,还可识别车轮踏面损伤。王兴华、曾宇清通过分析TPDS 在武汉铁路局客车踏面损伤检测方面的应用,讨论了TPDS 客车运用的可行性,并总结了TPDS 客车运用存在的问题。李旭伟、秦菊等分析了城市轨道交通车辆存在的轮轨磨耗问题,提出将TPDS 轮轨力测试技术及装备应用于城市轨道交通。

为准确测量轮轨作用力,本文采用激光位移测量技术,测量车辆运行过程中钢轨形变量,进而获得轮轨作用力及车辆的动态力学性能。

1 轮轨作用力测量方法

现有的轮轨作用力测量方法主要包括:应变片测量法、光纤光栅测量法、“剪力+支撑力”测量法。

应变片测量法是通过在钢轨的轨腰处粘贴金属应变片来测量轮轨力的方法。通常轨腰处表面较为粗糙,需要将粘贴面打磨光滑后再粘贴应变片,施工工艺较为复杂,且由于难以实现轮轨力的连续测量,无法完整反映车辆动力学性能,逐渐被新的测量方法取代。

光纤光栅测量法通过轨卡夹持光纤光栅传感器单元,当车轮通过检测区时,钢轨产生的形变同时带动轨卡和光纤光栅检测单元产生形变,使光纤光栅感器反射波的波长发生偏移。通过对波长漂移量的度量,实现对应力、应变的测量,进而得到钢轨相应位置的受力。

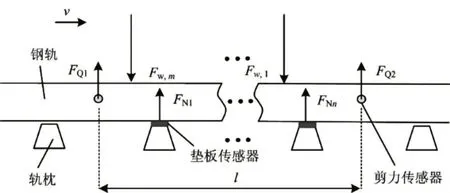

“剪力+支撑力”测量方法是通过剪力传感器配合板式传感器测量轮轨力的方法,该测量技术被广泛应用在TPDS 系统中。测量原理如图1 所示。

图1 “剪力+支撑力”测量原理

其中,F,F通过剪力传感器或粘贴应变片等方式测取,由力的平衡条件可得:

由式(1)可获得车轮作用在钢轨上连续的轮轨垂向力。

2 激光位移测量方法

2.1 测量原理

区别于轮轨力测量方法,本文采用激光位移测量技术,测量轮压过钢轨时的位移偏移量,进而获得轮轨作用力。测量原理如图2 所示。

图2 激光位移测量示意图

激光位移测量的最小检测单元是由一个激光器和一个PSD 位移传感器构成的检测模组。模组左边是一个激光器(红色部分),正常状态下,激光器发射一束激光(黄色部分),打到PSD 靶面上(绿色部分)。当车轮通过时使铁轨发生弯曲,激光射线从PSD 靶面的零位移开,这个位移可通过PSD 输出的两个电压值计算获得,通过位移偏移量可计算轮轨作用力,进一步分析可得到轮对缺陷状态。

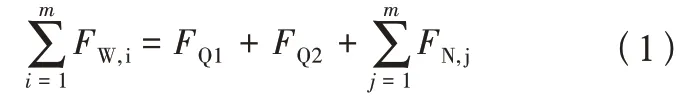

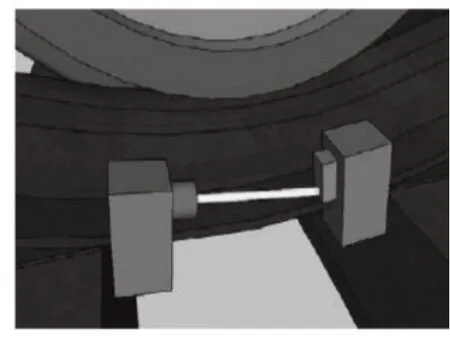

2.2 激光-PSD 模组

激光-PSD 模组结构及实物如图3 所示,激光器和PSD 均使用相同结构的轨卡固定在钢轨上,轨卡通过压紧螺栓和底板夹持在轨底。

图3 激光-PSD 实物图

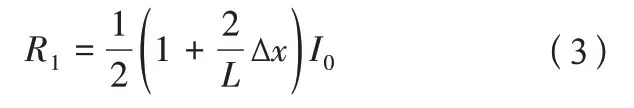

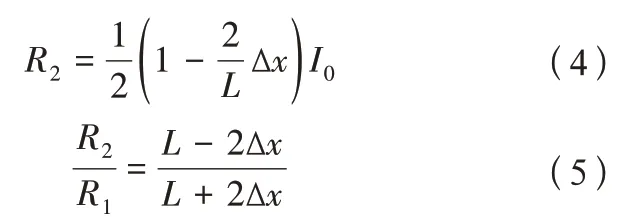

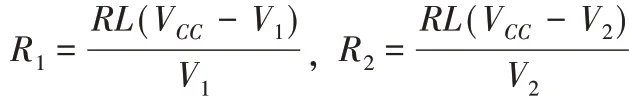

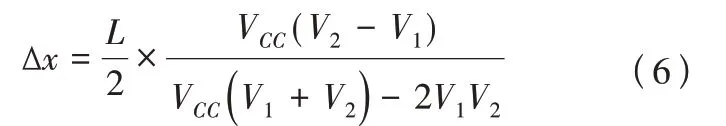

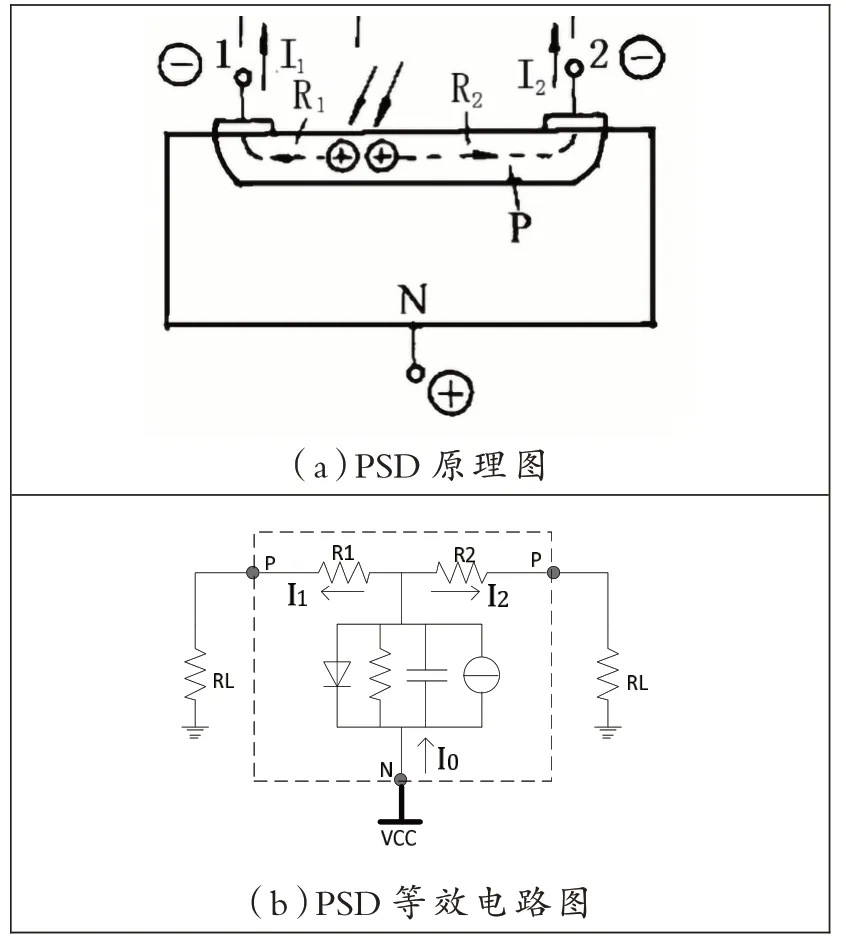

2.3 PSD 位移检测原理

PSD 位移检测原理如图4(a)所示,当光照射到硅光电二极管的某一位置时,N 区(结区)产生的空穴向P 层流动(电子被N 极吸走),到达P 层照射位置的空穴分成两部分:一部分通过表面电阻R流向1 端形成电流I;另一部分沿表面电阻R流向2 端形成电流I,则输入电流:

而且,表面电阻R 与激光照射点到该输出端的距离∣x1∣呈反比。

设PSD 感应板的中点位置为0 点,入射激光偏移量为x1,感应板的长度为,则:

图4 PSD 位移检测原理

2.4 PSD 偏移量波形及轮轨作用力波形

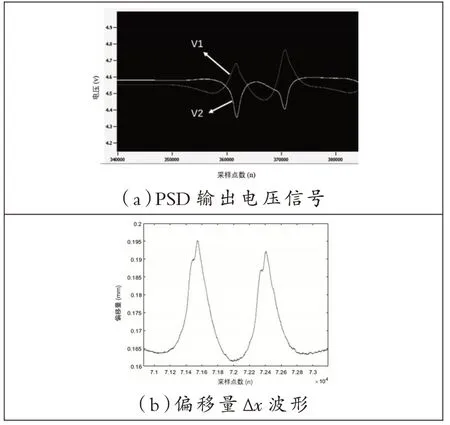

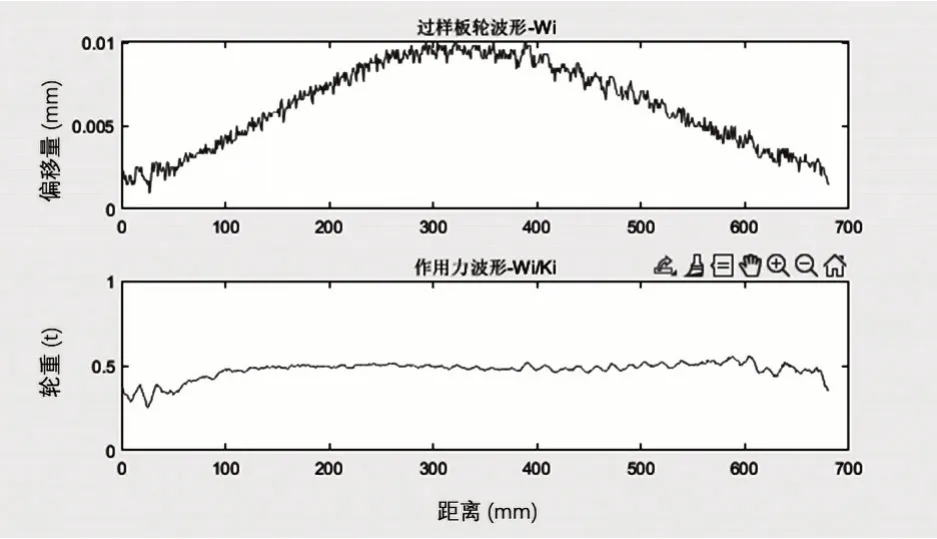

当车轮通过模组时,车轮碾压使钢轨产生微小形变,激光在PSD 靶面上发生偏移,此时PSD 输出电压值发生变化,通过测量PSD 两个输出电压和,如图5(a),将两个电压代入公式(6),可获得偏移量波形,如图5(b)所示。

图5 偏移量波形

2.5 模组标定

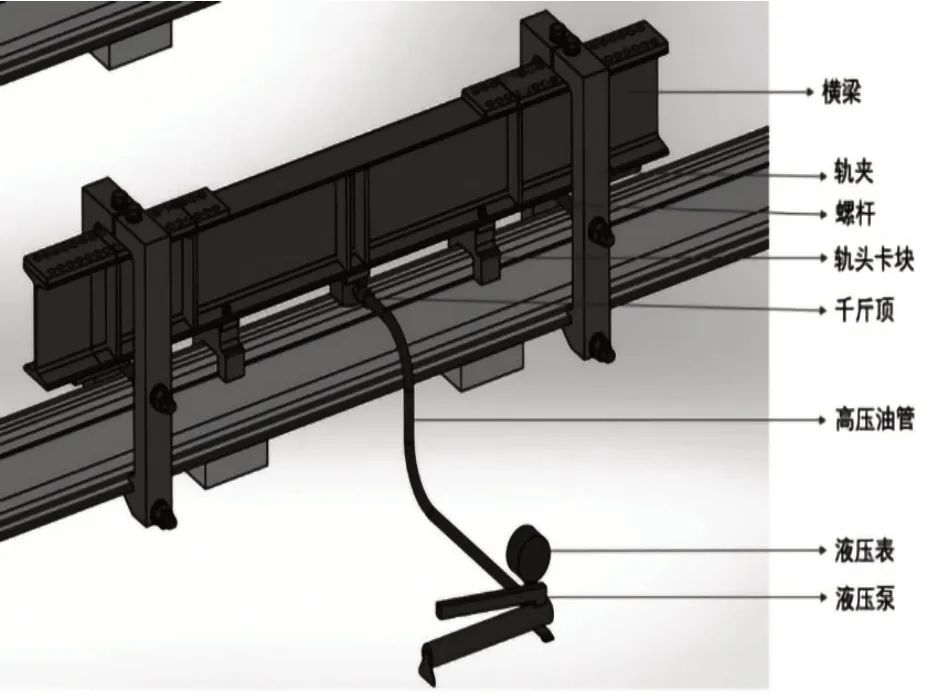

通过标定可建立轮轨作用力与偏移量之间的关系。标定装置主要由横梁、轨夹和液压千斤顶构成,如图6 所示。

图6 模组标定装置

标定时,将标定装置安装在钢轨上,采用液压千斤顶对钢轨的轨头加载,获得不同载荷对钢轨纵向形变量的变化曲线。同时采集PSD 的输出电压和,并通过公式(6)计算偏移量,从而得到偏移量到轮轨力的转换系数k。

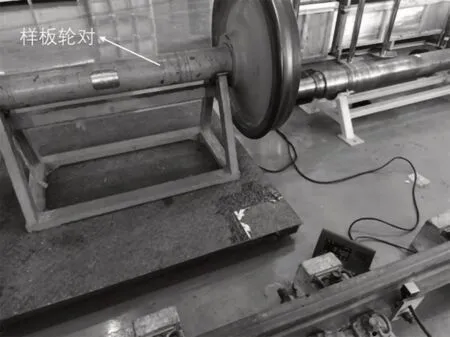

3 轮轨力测量精度验证

为验证激光-PSD 模组测量轮轨的准确性,用一对已知重量的样板轮对通过激光-PSD 模组,对比模组的测量值和样板论对重量值的偏差。样板轮对的重量用地磅电子秤称量,如图7 所示。该样板轮对的重量为970kg。图8 为激光-PSD 获得的轮轨作用力波形,对波形求均值得到样板轮对一侧的重量为476.3kg。假设样板轮对两侧轮饼作用在钢轨上的作用力大小相等,则可计算激光-PSD 模组测量误差值δ=1.79%。可见,激光-PSD 模组可连续测量轮轨力。

图7 样板轮称重试验

图8 轮轨作用力波形

4 结语

本文首先介绍了轮轨作用力对评估车辆运行品质以及测量车辆的动态力学性能的重要性。其次综述了目前常用的轮轨力测量方法,并采用激光-PSD 模组结合标定装置实现了轮轨力的连续测量。最后通过称重试验,验证了激光-PSD 模组测量轮轨力的准确性。试验结果显示,激光-PSD 模组的轮轨力测量误差δ小于2%。车辆的动力学性能、踏面状态以及载荷分布对列车运行安全至关重要。轮轨作用力的测量不仅是对传统检查手段的必要补充,而且在轮轨关系评估方面更为科学合理。激光位移测量技术在轮轨力测量方面具有响应速度快、无磨耗、安全可靠等优点,是轮轨力测量和车辆运行品质监测重要研究方向。