某发动机中冷管支架故障分析及优化

2022-11-02李艳君朱冬月霍小臭高新贝

李艳君,袁 帅,朱冬月,霍小臭,高新贝

(潍柴动力股份有限公司 国际应用工程中心,山东 潍坊 261000)

柴油机中冷系统的主要作用是降低发动机进气温度,提高进气密度,从而提高发动机的燃烧效率,降低燃油消耗。其组成部件包括空气滤清器、增压器和中冷器以及部分管路。

目前市场上常见的中冷器形式有风冷式和水冷式。水冷式中冷系统是利用水循环带走中冷器中气体的部分热量,冷却效率高,但由于组成部件较多,结构复杂,故制造成本高。风冷式冷却系统结构则较为简单,组成部件少,但需要较长的连接管路,空气阻力较大,为保证连接管路的可靠性,对管路支撑结构及管路本身的强度,抗变形能力要求较高。

本文采用有限元方法,基于Hypermesh、Fluent和Abaqus等有限元分析软件,对中冷管上翘问题进行分析和优化改进,解决了中冷管变形问题,提高了中冷系统可靠性。

1 故障问题

我司配套的某型号发电设备发动机,在使用过程中出现中冷管上翘,固定中冷管的支架发生塑性变形的市场故障。经初步分析,判定为中冷管会受到一个较大的冲击力,且左端为胶管连接,容易产生较大的位移。固定中冷管的支架刚度不够,在中冷管受到较大冲击力时,支架产生塑性变形。

本文对该中冷管系统进行流体、变形量及强度分析,通过增加板材的厚度及更改支架的结构,提高整个系统的刚度,通过对比前后两个方案支架的变形量及支架的强度,确定优化后的方案较原方案有很大的改善。优化后的支架目前已投入使用,且至今未出现过类似故障。

2 故障分析及结论

2.1 中冷管系统建模

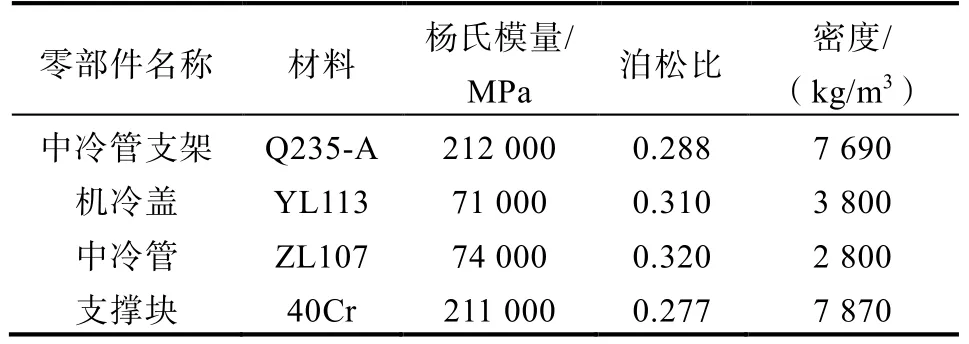

对中冷管系统进行模型的前处理,三维模型如图1所示,计算中用到的各部件材料属性如表1所示。

图1 中冷管系统模型

表1 各部件材料属性

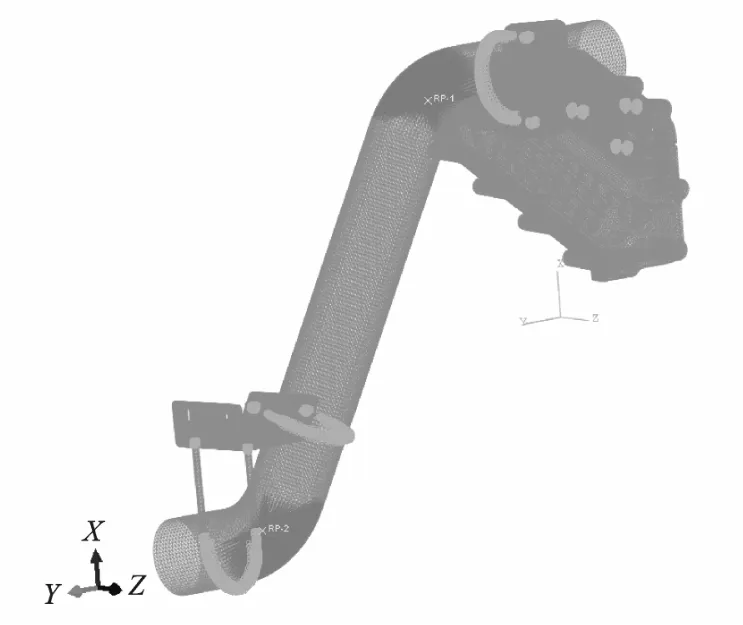

对中冷管、中冷管支架等进行前期的网格划分,中冷管采用二阶壳单元,中冷管支架采用二阶四面体单元,整个系统的有限元模型如图2所示。

图2 有限元模型

2.2 冲击力分析

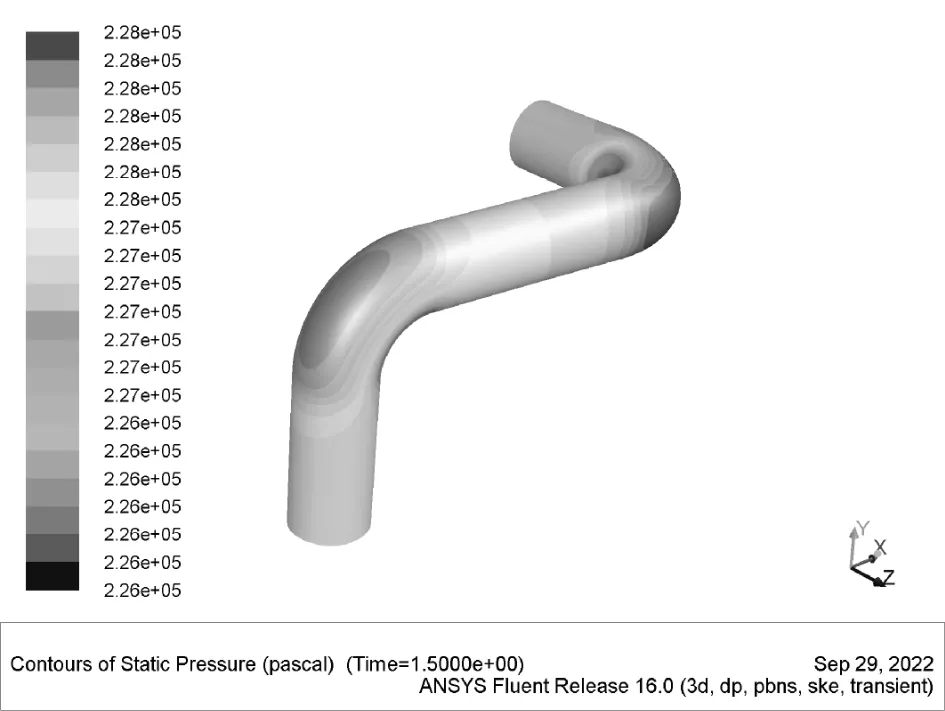

中冷管弯管拐角处受到的气流冲击力通过流体仿真软件Fluent计算获得。为准确求解管路流场,设管道入口为质量流量进口,管道设置为壁面,管道出口设置为压力出口,管路压力分布云图如图3所示。

图3 管路压力分布云图

2.3 接触及边界条件

整个系统进行变形量计算时,各部件之间采用TIE连接,其接触定义如图4所示。仿真计算时,限制机冷盖与机体连接的螺栓孔的六向自由度,计算边界如图5所示。

图4 接触定义

图5 边界条件定义

2.4 变形量计算结果分析

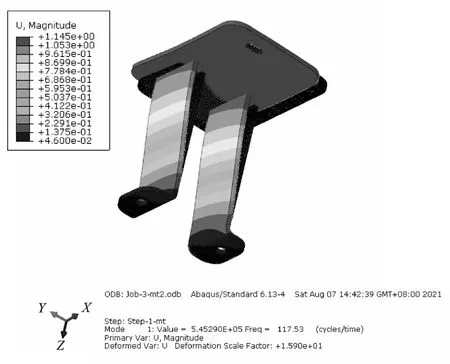

对该中冷管支架进行变形量计算分析,变形量云图如图6所示。

图6 变形量云图

该中冷管支架最大变形量是0.751 2 mm,根据变形量云图改进结构,对原支架进行结构优化改进。

3 优化设计及结论

3.1 结构优化

根据中冷管支架变形量云图,对该支架进行结构优化,固定支架螺栓由两颗增加到三颗,同时增加支架的板厚及结构,以提高支架的整体刚度。优化后中冷管支架结构如图7所示。

图7 优化后结构

3.2 优化后计算结果

对优化后的结构重新进行变形量计算分析和静强度计算分析。

从计算结果可以看出,优化后的支架变形量明显变小,说明优化后的支架刚度有较大的提高。优化后支架最大变形量为0.202 4 mm,变形量云图如图8所示。

图8 优化后变形量云图

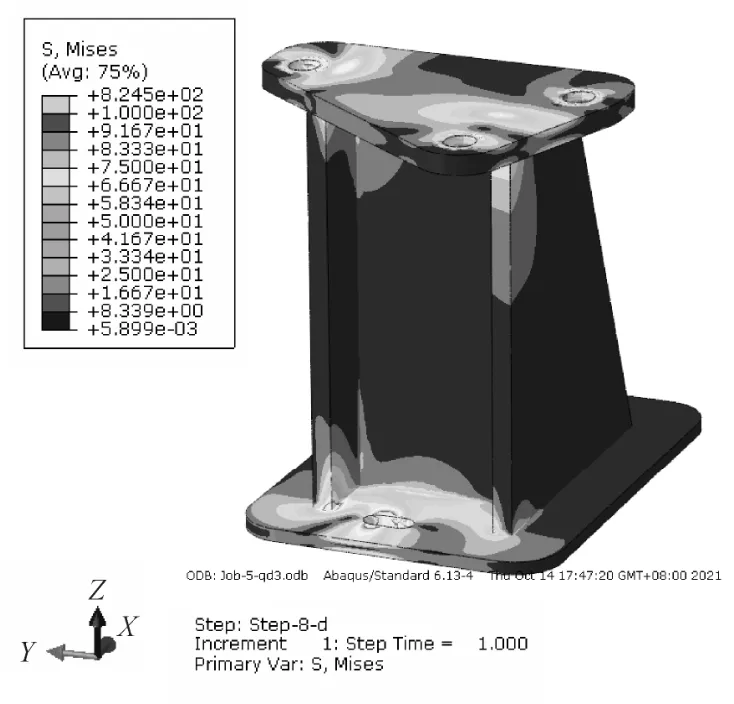

优化后的中冷管支架,在六向冲击下产生的最大Mises应力为89 MPa,低于材料Q235的屈服强度限值235 MPa,支架静强度满足设计要求,计算结果如表2所示,最大Mises应力分布云图如图9所示。

表2 优化支架在各向冲击下应力分布云图

图9 优化后最大Mises应力分布云图

4 结论

本文利用Hypermesh、Fluent和 Abaqus对某发动机中冷管系统进行前期处理、流体仿真和结构仿真,分析了故障的主要原因是中冷管系统刚度较低,在中冷后冲击力作用下,中冷管支架变形量较大,出现塑性变形。根据计算结果对支架进行优化,优化后的支架重新计算变形量及强度,变形量较原方案减少,且静强度满足要求。将优化后的支架已重新投入市场验证,市场反馈未再出现类似故障。