一元醇类起泡剂在钼浮选中的应用研究

2022-11-01周旭东吴玉洁司晓娜苏冠飞

王 花,张 威,周旭东,吴玉洁,司晓娜,苏冠飞,张 昊

(洛阳栾川钼业集团股份有限公司,河南 洛阳 471500)

0 前 言

随着矿产资源日益贫化,企业在追求快速发展的同时,越来越注重资源的高效利用。矿产资源的高效利用不仅可以节约资源,保护环境,而且能创造更多的经济价值。大量学者探讨了矿产资源的高效清洁利用[1-2],其中利用创新技术提高矿产资源利用率是最主要的方式之一。

随着钼原矿品位不断下降,矿石性质复杂化,为进一步改善钼生产过程中出现的问题,研究人员详细探索了钼浮选过程的影响因素[3-5],以期改善钼选别指标,提高资源利用率,创造更大经济效益和社会效益。

通过优化药剂制度来改善钼浮选指标是目前钼浮选技术创新的一种主要方式,一元醇作为新型起泡剂,具有较强的起泡性能,低用量就能产生丰富、分布均匀、大小适宜、韧性和黏度适当的气泡,目前在钼浮选中应用较少。

本研究以河南某钼矿石为原料,通过单因素试验探索起泡剂2#油、Q30和一元醇等起泡剂对钼粗选作业指标的影响。首先对该钼矿进行了粗选作业起泡剂种类和一元醇用量浮选实验室试验,在此基础上开展一元醇工业应用试验取得了较好的生产指标。一元醇不仅能提高钼浮选指标,而且具有一定的价格优势,对其他类似矿山具有一定的参考和借鉴意义。

1 试验原料

对原矿中钼物相组成进行了分析,结果见表1。

表1 钼物相分析结果 /%

由表1可知:原矿中钼主要以硫化钼形式存在,硫化钼中钼含量达到0.080%,占总钼含量90.90%。该钼矿石中氧化钼的占有率为9.10%,该部分氧化钼较难回收。

2 实验室试验

试样经破碎后,粒度为-2 mm。粗选试验开展了起泡剂种类和一元醇用量试验和闭路试验。试验过程中的补加水全部为生产回水,pH=11.3,磨矿细度以现场生产为准,-0.074 mm含量为60%。

2.1 起泡剂种类试验

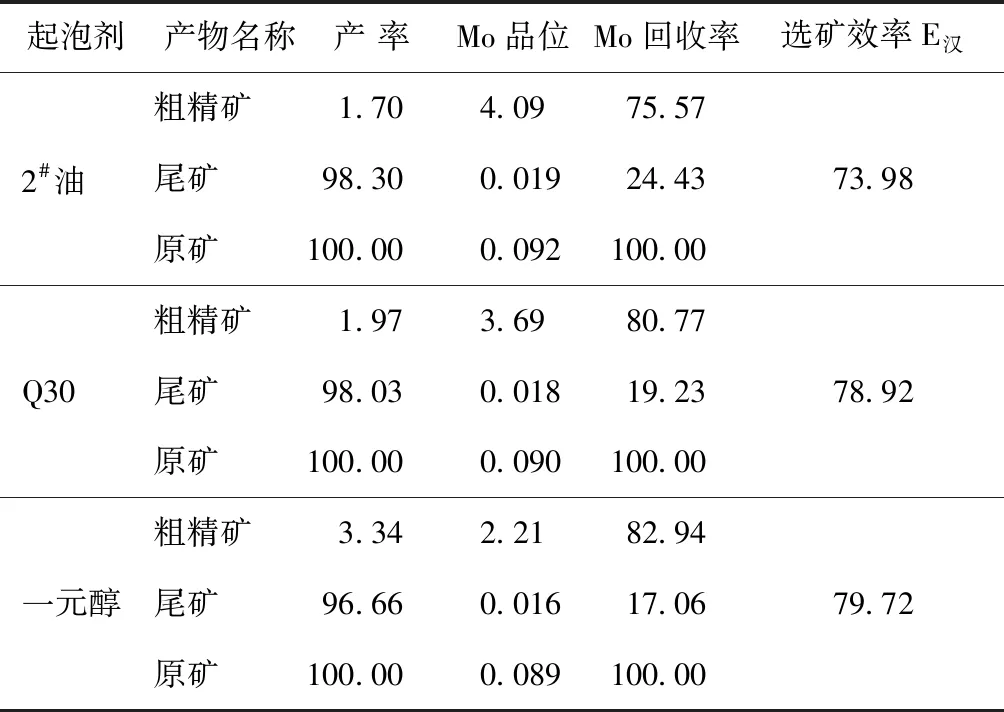

起泡剂种类试验条件:磨矿细度-0.074 mm含量为60%,捕收剂煤油用量为130 g/t,起泡剂用量均为30 g/t,起泡剂种类为变量。试验流程见图1,试验结果见表2。

图1 粗选试验流程图

表2 起泡剂种类试验结果 %

从表2可看出:2#油、Q30和一元醇分别作为钼矿起泡剂时,对粗精矿产率而言,2#油粗精矿产率最低为1.70%,一元醇粗精矿产率最高为3.34%,Q30粗精矿产率居中;从粗精Mo品位来看,2#油粗精矿Mo品位最高为4.09%,一元醇粗精矿Mo品位最低为2.21%,Q30粗精矿Mo品位居中;对粗精矿Mo回收率而言,一元醇最高为82.94%,2#油最低为75.57%,Q30居中为80.77%。对粗选作业选矿效率而言,一元醇最高为79.72%,2#油最低为73.98%,Q30居中为78.92%。粗选作业主要考虑回收率,同时兼顾品位。故综合考虑,确定采用一元醇作为起泡剂。

2.2 一元醇用量试验

一元醇用量试验条件:磨矿细度-0.074 mm含量为60%,捕收剂煤油用量为130 g/t,一元醇用量为变量。试验流程见图1,试验结果见表3。

表3 一元醇用量试验结果

从表3可看出:随着一元醇用量逐渐增大,粗精矿产率逐渐增大,粗精矿Mo品位逐渐降低,而Mo回收率和Mo粗选作业选矿效率均先升高后降低。当一元醇用量为35 g/t时,钼回收率达到最高值为84.07%,钼粗选作业选矿效率最高为80.01%,故一元醇最佳用量为35 g/t。

2.3 闭路试验

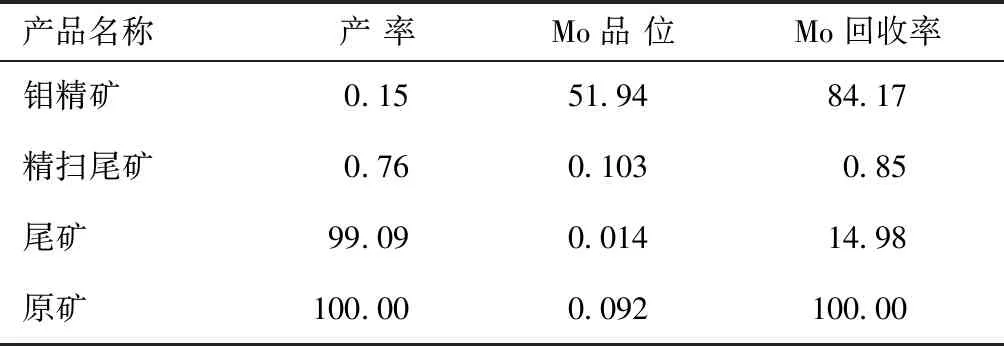

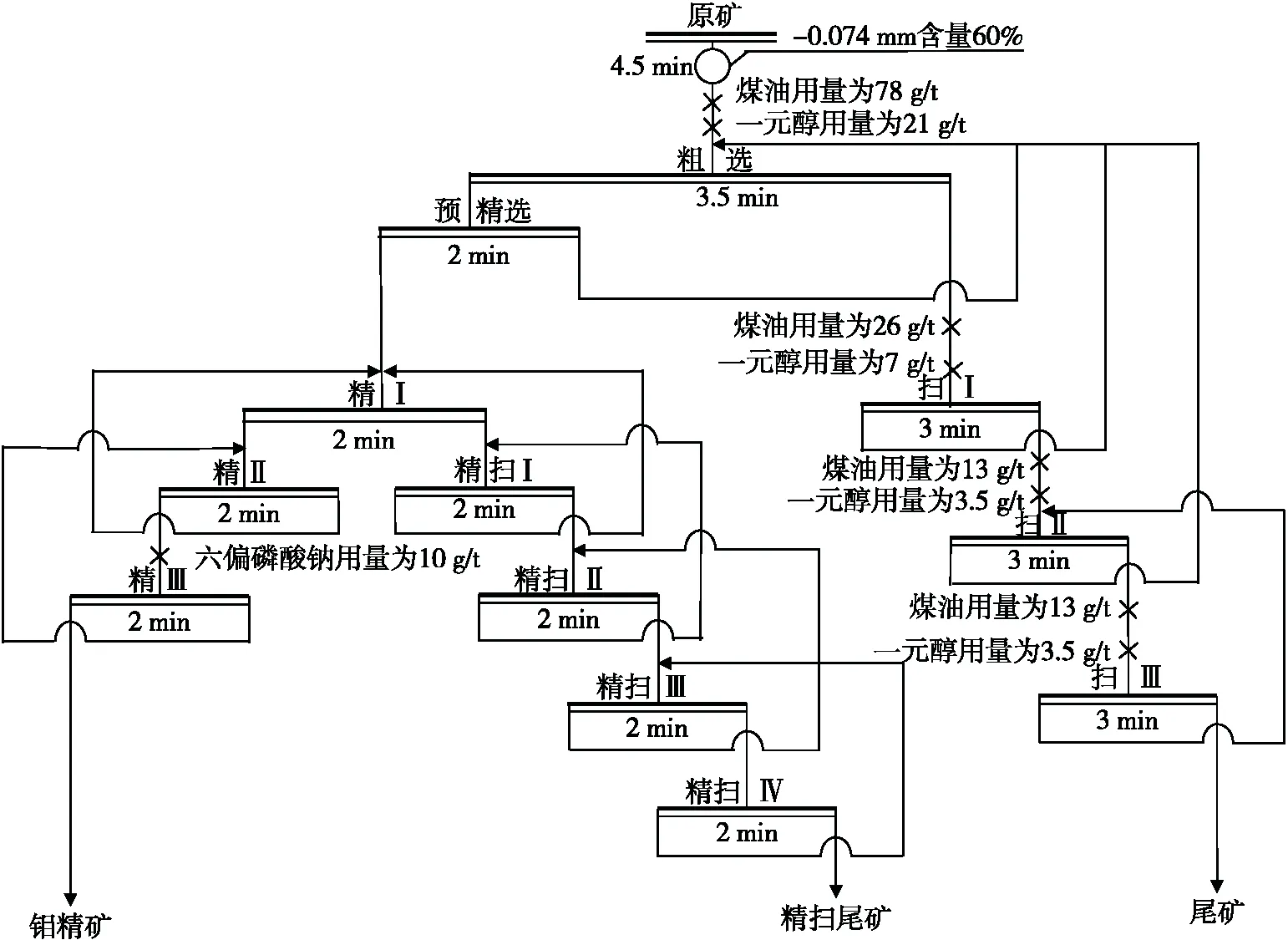

采用一粗三扫一预精三次精选三次精扫选的闭路流程,对Mo品位为0.092%的原矿进行实验室闭路试验,试验流程见图2,试验结果见表4。

表4 闭路浮选流程结果 %

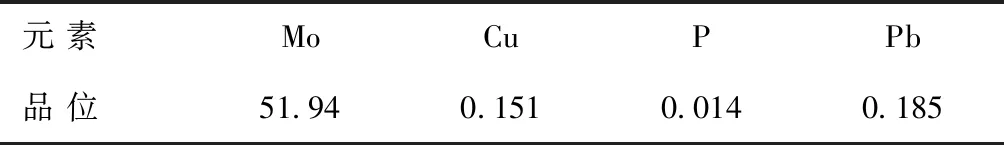

由表4可知:模拟现场工艺闭路试验获得了精矿Mo品位为51.94%,回收率为84.17%的钼精矿。钼精矿产品质量分析结果见表5。由表5可见:钼精矿质量符合企业标准(QY/LM001-2022)。

表5 钼精矿产品质量 %

图2 闭路试验流程

3 工业试验

根据实验室闭路试验结果,开展一元醇起泡剂工业应用试验。现场钼生产工艺流程为一粗三扫、一次预精选、三次精选和三次精扫选,精扫尾矿单独处理。现场采用机柱联选,其中精选采用浮选柱,其余均采用KYF/XCF型浮选机。

现场钼浮选使用煤油作为捕收剂,用量为120~130 g/t,药剂添加地点和比例为粗选∶扫Ⅰ∶扫Ⅱ∶扫Ⅲ=6∶2∶1∶1。2021年1~6月使用2#油作为起泡剂,2#油用量为30~40 g/t,药剂添加地点和比例为粗选∶扫Ⅰ∶扫Ⅱ∶扫Ⅲ=6∶2∶1∶1。2021年7月开始起泡剂更换为一元醇,一元醇用量为20~30g/t,药剂添加地点和比例为粗选∶扫Ⅰ∶扫Ⅱ∶扫Ⅲ=6∶2∶1∶1。现场生产采用一元醇后钼浮选泡沫明显较2#油丰富。一元醇在现场使用后,生产状况良好。现场钼浮选过程分别使用起泡剂2#油和一元醇的选矿指标对比见表6。

表6 工业试验前后浮选指标对比

续表

从表6可看出:就起泡剂用量而言,2021年1~6月,使用2#油作为起泡剂,药剂单耗为36.20 g/t,2021年7~12月,使用一元醇作为起泡剂,药剂单耗为24.77 g/t,药剂用量明显下降,下降了10.16 g/t;就钼精矿回收率而言,使用一元醇作为起泡剂和使用2#油相比,在原矿品位基本持平情况下,钼精矿Mo回收率提高了约1.1个百分点;就钼精矿品位而言,使用一元醇作为起泡剂和使用2#油相比,钼精矿Mo品位提高约0.3个百分点。综合考虑药剂单耗和浮选指标,起泡剂一元醇优于2#油。

4 经济效益分析

4.1 回收率效益

钼精矿价格按2 700元/吨度计,则1 t 52%的钼精矿售价为:52×2 700元=13.5万元。

根据现场生产情况,年处理矿量为560万t,原矿品位为0.084%,使用一元醇起泡剂精矿Mo回收率提高了1.1个百分点,则每年可增加效益为:

5 600 000×0.084%×1.1%÷52%×13.5=1 343.4万元。

4.2 药剂成本效益

2#油用量为36.20 g/t,单价为12 150元/t,则每年药剂成本为:

5 600 000×36.20×10-6×12 150×10-4=246.30万元。

一元醇用量为24.77 g/t,单价为10 885元/t,则每年药剂成本为:

5 600 000×24.77×10-6×10 885×10-4=150.99万元。

则年节约药剂成本:246.30-150.99=95.31万元。

故使用一元醇后综合经济效益为:1343.4+95.31=1438.71万元/年。

5 结 论

(1)实验室试验结果表明:采用一粗三扫、一预精三次精选、三次精扫选的闭路流程,使用一元醇起泡剂可获得精矿Mo品位为51.94%,Mo回收率为84.17%的钼精矿。

(2)工业试验结果表明:当2#油用量为36.20 g/t时,浮选泡沫较少,可获得Mo品位为52.61%,Mo回收率为82.86%的钼精矿;当一元醇用量为24.77 g/t时,浮选泡沫丰富,可获得Mo品位为52.96%,Mo回收率为83.93%的钼精矿。

(3)工业试验结果表明:与2#油相比,使用一元醇作为钼矿起泡剂,精矿Mo回收率提高约1.1个百分点,钼精矿Mo品位提高约0.3个百分点。经分析与使用2#油相比,使用一元醇作为钼矿起泡剂,每年可增加效益1 438.71万元。