碳纤维复合材料孔洞损伤超声波C扫描无损检测

2022-11-01方周倩苗沛源金肖克祝成炎

方周倩,苗沛源,金肖克,祝成炎,2,田 伟,2

(1.浙江理工大学 纺织科学与工程学院(国际丝绸学院),浙江 杭州 310018;2.浙江理工大学 先进纺织材料与制备技术教育部重点实验室,浙江 杭州 310018)

碳纤维复合材料(CFRP)是指以碳纤维作为增强相、树脂作为基体通过热压或真空灌注等加工方式得到的复合材料[1],其具有优良的耐高温、耐摩擦、耐腐蚀等性能[2],同时,因其轻质高强的特性被广泛应用于航空航天、军工、运动器材等众多领域[3],但在复合材料的加工成形过程中,由于制备工艺的复杂性及环境控制等一系列不确定因素,材料容易出现孔洞、分层、夹杂等缺陷,在服役过程中,因为受拉伸力、冲击力等影响,在材料内部很可能出现不可见损伤。这些缺陷影响了材料的质量和使用过程的安全性[4-6],但若在不确定损伤存在情况下贸然替换材料会导致经济成本增加;因此,采取非破坏的手段对材料内部进行检测,对确定材料的可靠性、提高材料的安全性、降低成本十分必要。

超声波C扫描成像检测技术是一种将超声检测与微机控制和微机进行数据采集、存储、处理、图像显示集合在一起的技术[7],能够给出图像化的检测结果,可直观显示被检测工件在某一深度范围内的缺陷信息,使缺陷的定量、定性、定位更加准确,减少了缺陷检测不准确、遗漏等情况的发生[8-9]。周正干等[10]利用激光超声C扫描检测CFRP钻孔试样,表明该技术能够应用于钻孔分层检测问题;魏莹莹等[11]提出了基于高频超声扫描显微镜分析CFRP加工孔的分层缺陷,结果显示该测试手段可表征分层特征;程志义等[12]利用C扫描图像对钎焊接头尺寸的实际测量值与超声检测值进行了对比研究,研究表明二者的绝对误差不大于0.11 mm;Santos等[13]使用不同方法评估了复合材料层压板经低速冲击后的超声扫描图像,并与空气耦合系统获得的图像进行了比较,结果显示不同的方法都能检测到缺陷,但空气耦合超声波受频率限制,空间分辨率低,而水浸扫查可忽略由于空气导致的声学损失问题;吕明等[14]采用自动化水浸式超声波检测系统对铝合金铸造缺陷进行准确定位,但未对缺陷尺寸大小进行研究。

综上所述,超声波C扫描成像检测技术在纺织复合材料、锻件、焊接接头等检测上均有所涉及,在CFRP孔洞损伤检测方面主要对制孔工艺导致的分层缺陷进行了特征分析,关于孔洞缺陷定量检测分析及其图像特征研究较少,因此,本文利用该技术对CFRP不同大小孔洞及分层缺陷检测图像做了进一步研究,探究了孔洞边缘对缺陷图像显示的影响、缺陷检测面积与实际面积的关系及存在差异的原因,对该技术的优化和在复合材料无损检测方面的进一步应用提供参考。

1 超声波C扫描成像检测技术原理

超声波C扫描成像检测技术是指利用脉冲发生器将电脉冲转变成机械振动,机械振动信号进入试件,经历反射、折射等损耗后再由数字转换器进行数据采集,最终实现多种复杂信号的处理和成像的技术[15]。由于声波穿过声阻抗不同的介质会发生不同程度的反射或折射,能量会衰减[16],反射波形也会发生相应的变化,因此该技术可根据能量幅值和反射波形的变化来分析评定缺陷。

2 实验部分

2.1 实验材料与仪器

材料:厚度0.15 mm的T300预浸料(二上一下斜纹组织,织物经纬密均为49 根/(10 cm),威海光威复合材料股份有限公司;环氧树脂AB胶,上海奥屯化工科技有限责任公司。

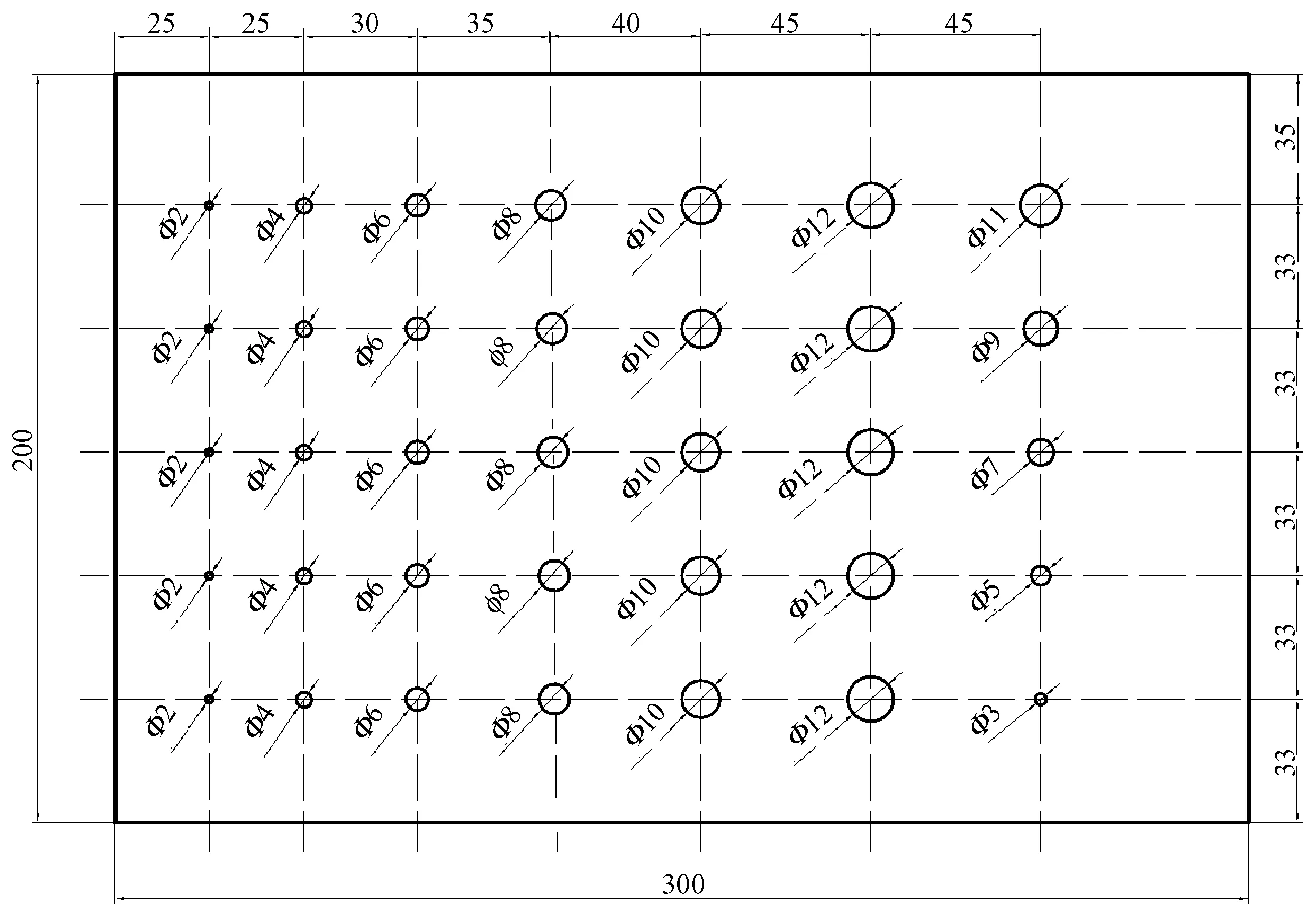

试样制备:由6 层T300织物预浸料和环氧树脂AB胶通过(0°/90°)模压成型工艺复合加工制得的碳纤维复合材料板(昌盛碳纤维制品厂),该板材的纤维质量分数约为95.6%。将该复合材料板加工成孔洞试件,试件尺寸为300 mm×200 mm×1 mm,孔洞分布如图1所示,图中Φ为孔洞直径。

注:数值单位为mm。

仪器:Ultrapac型超声水浸扫查系统(美国物理声学公司),JSM-5610型扫描电子显微镜(日本电子株式会社),频率分别为1 MHz和10 MHz的平直型和聚焦型探头(OLYMPUS有限公司),金刚石带锯精密切磨系统(德国EXAKT公司),VB-715型数控机床(杭州友佳精密机械有限公司)。

2.2 CFRP孔洞缺陷检测

首先利用制孔工艺按图1所示的孔洞图纸加工试件,然后使用超声水浸扫查系统和1 MHz平直型探头、10 MHz聚焦型探头分别对试件进行穿透法和反射法的超声波C扫描。接着利用扫描电子显微镜观察孔洞边缘的分层缺陷情况,最后对扫描照片、数据及电镜照片进行分析。

本文检测扫描参数分别为:模拟量到数字量的转化(A/D)延迟为31.5 μs,A/D增益为6.5 dB,A/D宽度为11.5 μs,采样率为100 MHz,同步门槛为55.3,门槛宽度为5.653 μs,门槛开始为35.453 μs。

3 结果分析

3.1 CFRP孔洞试件穿透法检测图像分析

图2示出穿透法得到的CFRP孔洞试件C扫描图,图中0%~100%指的是能量幅值。

图2 CFRP孔洞试件C扫描图

由图2可知,该系统可检测出直径为2~12 mm的孔洞缺陷,而且可看到孔洞缺陷图像呈现同心圆状,这是由于超声波扫描过程中,超声波波束受到孔洞边缘影响从而发生反射、折射等现象,使得能量下降明显,图像颜色呈蓝绿色。当孔洞直径大于 9 mm 时,扫描图像中心开始出现橙色和红色区域,能量明显上升,说明孔洞直径大于9 mm时,孔洞边缘对缺陷中心的影响降低直至消失,图像同心圆中红色区域即代表能量幅值为100%,如图2(b)所示。主要原因是由于平直型探头的波束宽度小于孔径大小,发射探头所发射的波束可直接穿过孔洞被接收探头接收,能量未发生损耗。

3.2 CFRP孔洞缺陷聚类分析

为更好地评价缺陷检测面积与实际面积的关系,本文进一步对扫描图像进行了聚类分析,分区域对图像中直径为2、4、6、8、10和12 mm的缺陷尺寸进行了聚类统计,并对该直径范围内的孔洞缺陷检测面积与实际面积进行多项式拟合,可得到拟合方程式:y=5.77x2+0.096x-0.69,其中:R2=0.998,x为缺陷的检测面积,y为缺陷的实际面积。

图3示出不同直径的孔洞经超声波扫描后得到的缺陷检测面积与实际面积的统计图。

图3 CFRP孔洞缺陷检测面积与实际面积统计图

由图3可看出,不同直径孔洞经超声波检测得到的缺陷面积明显不同,随着孔洞直径的增大,缺陷的检测面积也变大,二者存在倍数关系。分析拟合方程式和图3可知,孔洞缺陷的检测面积与实际面积之间存在差异,孔洞直径越小,二者间差异越大,随着直径的增大,该差异逐渐变小,这是由于孔洞边缘的存在使得超声波在接近边缘时能量就发生衰减,且孔洞直径越小,边缘效应对其影响越大。结果表明,在使用频率为 1 MHz 平直型探头扫描时,由于波束宽度的存在,会使缺陷检测面积比实际面积大,随着孔洞直径的增大,波束透过率增大,二者差距减小。

3.3 CFRP分层缺陷反射法检测波形图分析

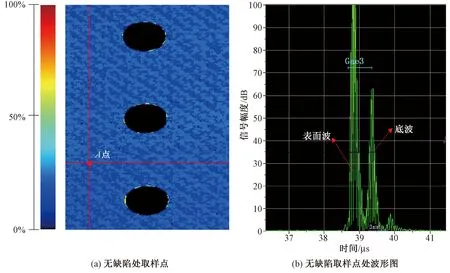

图4、5分别示出超声波C扫描反射法得到的无缺陷情况时的波形图和有分层缺陷情况时的波形图。图4(a)、5(a)分别为试样无缺陷处和有缺陷处取样点图(分别为A、B点),图4(b)、5(b)分别为A、B点处试样显示的波形情况。

图4 无缺陷情况时的波形图

图5 有分层缺陷情况时的波形图

对比分析图4、5可知,当没有缺陷存在时,低波高度达到65%左右,而当孔洞边缘存在缺陷时,由于探头发射超声波,检测到表面波后,受缺陷的影响波束散射严重,使射达底面的声能减少,此时低波高度下降至20%以下,相较没有缺陷时,该底波高度下降明显。孔洞边缘存在缺陷是因为碳纤维复合材料属于层合材料,在制孔过程中,由于受到钻头向下的作用力,导致纤维层发生分离,从而产生了分层缺陷。结果显示,钻孔工艺会使碳纤维复合材料孔洞边缘产生分层缺陷,且超声波C扫描成像检测技术能够检测出孔洞边缘的分层缺陷。

3.4 CFRP分层缺陷扫描电镜照片分析

图6示出CFRP孔洞截面的扫描电照片。观察图6(a)可发现,孔洞边缘存在断断续续的分层现象,增加放大倍数观察,可看到分层部分的纤维层被拉起,碳纤维复合板中间出现了空气层,如图6(b)、(c)、(d)所示。扫描电镜结果与超声波C扫描检测结果吻合,验证了制孔工艺使原本致密的碳纤维复合材料出现层与层脱离现象,进一步证明了超声波C扫描检测技术能够检测分层缺陷。

图6 CFRP孔洞截面的扫描电镜照片

3 结 论

本文利用超声波C扫描成像检测技术,对直径为2~12 mm 的CFRP孔洞缺陷进行无损检测,取得了如下结论。

1)超声波C扫描成像检测技术能够准确检测出直径为2~12 mm的CFRP孔洞缺陷,不同孔径的孔洞缺陷呈现出的图像效果不同,且在该直径范围内,孔洞缺陷的检测面积与实际面积呈倍数关系,其关系式为:y=5.77x2+0.096x-0.69,R2=0.998。这是由于波束宽度的存在,随着孔洞直径增大,波束透过率变大,能量损耗减小,缺陷的检测面积与实际面积的差距也减小。

2)钻孔工艺会对碳纤维复合材料孔洞边缘产生分层缺陷,利用超声波C扫描成像检测技术能有效检测出碳纤维复合材料板的分层缺陷。