煤矿连采连充工作面采充顺序及采充工艺设计

2022-11-01杨勇

杨 勇

(山西新村煤业有限公司,山西 长治 046300)

煤矿连采连充技术是在传统的巷式充填开采技术基础上发展成熟起来的一种煤炭开采技术,工艺流程是将长壁工作面划分为等宽的条带,采用综掘机间隔开采条带,再间隔充填膏体材料[1]。

作为一种新型的充填开采技术,本文以司马煤业1116工作面作为工程背景,探究其采充顺序、开采工艺和充填工艺等。

1 工程背景

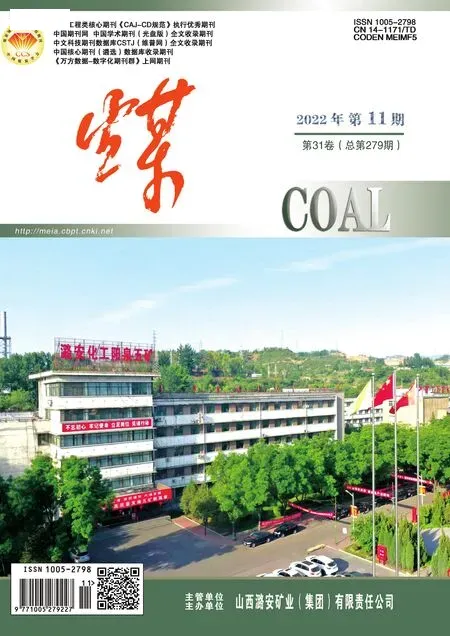

司马煤业为解决地表建筑压煤问题,决定采用煤矿连采连充技术,首个连采连充工作面命名为1116.1116工作面巷道采用“W”型布置,即南、北两侧布置工作面运输巷,中部布置工作面回风巷,3条巷道平行布置。在3条巷道的东部末端布置工作面联巷,将3条巷道沟通。工作面的4条巷道(北运输巷、南运输巷、回风巷、联巷)均沿煤层底板布置,如图1所示。

图1 充填工作面双翼采充顺序示意

2 开采条带采充顺序设计

1116工作面南、北两翼各布置1组采充循环,设计每组采充循环中划分3个阶段,每个阶段规划4个采充条带,每个充填条带宽5 m,1组采充循环宽60 m.一组循环全部采充结束,再进入下一组循环。如图1所示。

南翼采充循环用英文大写字母表示,A1、C1、B1、D1为南翼第一阶段,A2、C2、B2、D2为南翼第二阶段,A3、C3、B3、D3为南翼第三阶段。

北翼采充循环用英文小写字母表示,a1、c1、b1、d1为北翼第一阶段,a2、c2、b2、d2为北翼第二阶段,a3、c3、b3、d3为北翼第三阶段。

2.1 南翼采充顺序

简述为“A2采+A1充—A3采+A2充—B1采+A3充—B2采+B1充—B3采+B2充—C1采+B3充—C2采+C1充—C3采+C2充—D1采+C3充—D2采+D1充—D3采+D2充”。

每个循环为12条巷,首先在距离联巷15 m位置施工完第1条巷(A1巷),作为首充巷;再在距离A1巷20 m位置掘进第2条巷(A2巷),同时,对A1巷进行充填;A2巷施工完毕和A1巷充填完毕后,在距离A1巷40 m位置掘进第3条巷(A3巷),同时,对A2巷进行充填;A3巷施工完毕和A2巷充填完毕后,在距离A1巷10 m位置掘进第4条巷(B1巷),同时,对A3巷进行充填;……;依此类推,直至最后一条(第12条巷、D3巷)施工完毕,同时D2巷充填完毕。再进行下一循环12条巷道的充填开采,直至南翼全部可采区域煤炭资源充填开采完毕。

2.2 北翼采充顺序

简述为“a1采—a2采+a1充—a3采+a2充—b1采+a3充—b2采+b1充—b3采+b2充—c1采+b3充—c2采+c1充—c3采+c2充—d1采+c3充—d2采+d1充—d3采+d2充”。

每个循环为12条巷,首先在距离联巷15 m位置掘进第1条巷(a1巷);a1巷施工完毕后,在距离a1巷20 m位置掘进第2条巷(a2巷),同时,对a1巷进行充填;a2巷施工完毕和a1巷充填完毕后,在距离a1巷40 m位置掘进第3条巷(a3巷),同时,对a2巷进行充填;a3巷施工完毕和a2巷充填完毕后,在距离a1巷10 m位置掘进第4条巷(b1巷),同时,对a3巷进行充填;……;依此类推,直至最后一条(第12条巷、d3巷)施工完毕,同时d2巷充填完毕。再进行下一循环12条巷道的充填开采,直至北翼全部可采区域煤炭资源充填开采完毕。

3 条带开采阶段

如前所述,充填工作面内南、北两翼分别布置一个开采条带工作面。目前,司马煤业初次使用条带膏体充填开采技术,作业人员施工管理经验不足,投资风险大。本次设计本着减少投资原则,1116工作面落煤方式采用矿方现有的综合机械化掘进机组,即综掘机割煤、落煤,刮板输送机和可伸缩带式输送机运煤,锚杆钻机支护,局部通风机通风等。

条带开采时分为切眼和挖底两步工艺,如图2所示。

图2 开采条带工作面切眼和挖底示意(m)

3.1 切眼

开采条带时,先沿煤层顶板进行切眼,切眼高度3.5 m.

切眼工艺流程:准备工作—割煤、出煤、运料—敲帮问顶—支护、验收—进入下一循环[2]。

3.2 挖底

在已形成的切眼内,先在回风侧端设置一道调节风门,再使用综掘机开展挖底作业,挖底至煤层底板。设计开采条带运输巷端部留设5 m平段,再设16°坡过渡段;回风巷端部留设3 m平段(确保调节风窗位置不受影响);中部段进行全煤层挖底施工。

挖底工艺流程:割底煤—护帮—下一循环[2]。

4 充填条带设置隔离挡板

待充条带实施充填前,在待充条带两端(工作面运输巷侧和回风巷侧)设置隔离挡板。充填条带两端隔离挡板的设置是否得当,对于条带膏体充填极其重要。若隔离挡板选择不当,就不能将充填膏体有效地挡在充填条带内,不利于膏体充填物的凝固成型,并且会给工作面巷道带来大量的膏体清理工作。目前,条带膏体充填所用的隔离挡板普遍需要足够的斜杠来支撑,以抵消充填膏体初凝前的压力。通常情况下仅靠斜杠支撑时,若一次性充填高度过大,在充填膏体的强大压力下,隔离挡板的稳定性无法保证,有发生隔离挡板垮塌、膏体外溢等隐患[3]。

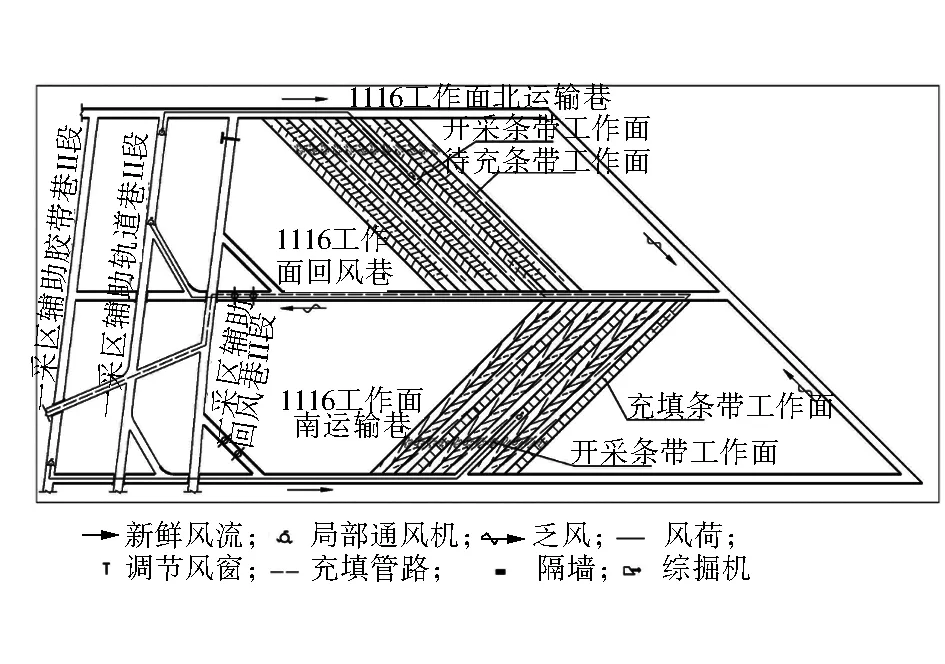

借鉴国内矿井的实践经验和科研院所的科研成果,推荐采用具有自拉功能的隔离挡板。该隔离挡板主要包括挡板主体、钢板立柱、铁链、螺柱、斜杠、承拉板,能够在充填膏体初凝后即产生一个向充填膏体方向内拉的力,从而有效减轻斜杠的支撑力,增强挡板的稳定性,提升条带充填的效果。隔离挡板逐层安装主视和侧视示意如图3、图4所示。

图3 隔离挡板的逐层安装主视示意

图4 隔离挡板的逐层安装侧视示意

5 条带充填工艺

5.1 充填工序

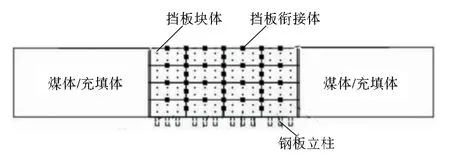

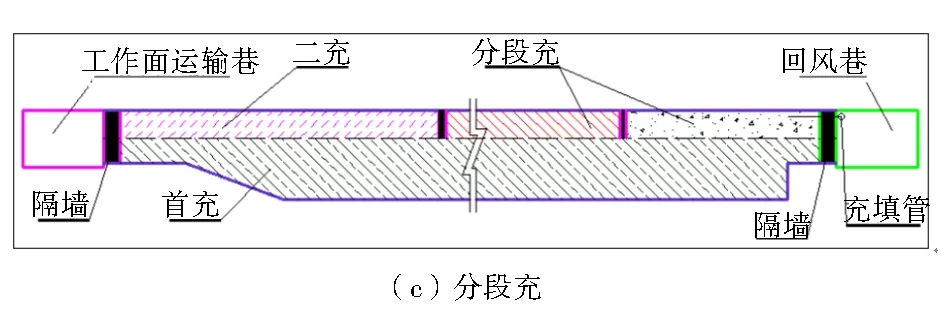

条带充填为保证充填接顶率,需采用分步充填,充填工艺如图5所示。

1) 首充:在充填条带的两端各设置一个充填隔墙,进入首充阶段,首充必须控制充填料浆在两端隔墙处的上升高度不大于1.75 m,如图5(a)所示。

2) 待首充料浆凝固后再进入二充阶段,先在充填上层的工作面运输巷端30 m位置设置子隔墙,再进行充填,如图5(b)所示。

3) 待二充料浆凝固后进入分段充阶段,将余下未充的充填条带上层,每隔30~40 m设置一个子隔墙,依次逐段进行充填,如图5(c)所示,直至完成整个充填条带的充填工作。

图5 条带充填工艺

5.2 充填接顶

针对充填条带的充填工艺特点,充填条带的顶板形态对充填接顶影响较大。水平顶板和顶板局部拱起两种形态的接顶措施如下:

1) 充填条带顶板近乎水平时,容易造成接顶时整个充填体和顶板之间留有孔隙,为保证接顶效果,在充填条带顶板开设凹槽(深300 mm)用于吊挂充填管路和排气管路,且凹槽沿煤层顶板具有10%的坡度[4]。凹槽布置示意如图6所示。

图6 条带顶板凹槽布置示意

2) 近水平充填条带顶板局部拱起时,保证每个顶板拱起部分布置一组充填管路和排气管路,充填时,膏体首先流平,而后分别充填各个拱起部分,从而达到完全充实。充填接顶布管示意如图7所示。

3) 接顶充填时,应适当降低充填料浆浓度,加大粉煤灰添加量,降低充填料浆输送流量,从而提高充填料浆流动性和流平性,降低其静止角,确保充填的可靠度和接顶率[5]。

图7 充填接顶布管示意

5.3 通风要求

针对近水平充填条带的充填工艺特点,对充填条带上层实施二充时,充填条带已形成独头巷道,应采用局部通风机进行局部通风,确保通风安全。

6 结 语

1) 1116工作面南、北两翼各布置1个采充循环,每组采充循环中划分3个阶段,每个阶段规划4个采充条带,12个采充条带分阶段依次进行采充作业;

2) 明确了条带的开采工艺,即先开切眼再挖底;

3) 为确保充填膏体不外溢,设计采用具有自拉功能的隔离挡板;

4) 明确了条带的充填流程,即分为首充、二充和分段充;

5) 为了确保充填体的接顶效果,设计了凹槽和拱起部分吊挂充填管路和排气管路法。