配流盘结构参数对柱塞泵流量脉动影响及优化

2022-11-01刘璘

刘 璘

(上海理工大学 机械工程学院, 上海 200093)

轴向柱塞泵广泛应用于工业中,是一种将机械能转化为液压能的液压动力元件。轴向柱塞泵在效率、稳定性、使用寿命及工作环境等方面都具有优异的性能,美中不足的是在工作中往往伴随着较高的噪声。产生噪声的原因是柱塞泵的结构特点,造成了工作过程中油液流动不连续。同时由于油液的弱压缩性,柱塞泵的输出流量存在着不可避免的波动,流量脉动在管路及负载阻抗作用下沿管路传播,因流体惯性引起压力脉动[1]。压力脉动会促使柱塞泵以及管路中产生激振,特别是当柱塞泵的脉动频率和液压管路的固有频率相同时会产生共振[2],对液压系统的工作稳定性造成影响,降低柱塞泵的使用寿命,严重情况会产生安全隐患,因此抑制柱塞泵工作过程中产生的流量脉动具有很重要的意义。

对于轴向柱塞泵而言,配流盘的结构设计是影响流量脉动的重要因素,对配流盘的结构参数进行优化是降低柱塞泵噪声的重要途径之一。在低压窗口与高压窗口过渡中,柱塞腔内部压力要从吸油侧的较低压力,上升至排油侧较高的压力,也就是配流盘的上下死点的位置,柱塞腔中压力变化明显,容易产生压力冲击和流量倒灌,进而影响柱塞泵的输出流量[3-4]。配流盘的过度区域常常加工减压槽,来平缓柱塞腔中的压力变化,有研究表明具有不同截面面积的不同类型减压槽有不同的效果。其中,具有一定坡度的三角槽横截面减压槽对减少柱塞腔中压力超调有较好的效果[5]。减压槽的体积、深度和宽度对此都有不同程度的影响[6]。

笔者以轴向柱塞泵为研究对象,建立柱塞泵工作过程的数学模型,以流量脉动为目标,压力脉动作为结果进行分析;通过确立柱塞泵噪声产生的机理,对模型进行分析;使用Amesim液压仿真软件建立柱塞泵模型,研究配流盘的结构,提出了改进减压槽的的结构参数的优化方法。

1 柱塞泵动态模型

柱塞泵的数学模型是通过分析每个柱塞并加以总结,进而模拟整个柱塞泵。

单个柱塞腔中的压力变化率可以通过油液体积模量的定义计算:

(1)

式中:E为油液体积模量,v为柱塞速度,s为柱塞位移,Qi为第i个柱塞腔与配流盘配流窗口之间的流量,V0为柱塞腔在外死点(ODC)处的容积,A为柱塞腔截面面积,Ql为柱塞腔与3个摩擦副之间的泄漏之和[7-10]。Ql的计算公式为:

Ql=Qlb+Qlk+Qlg。

(2)

式中:Qlb,Qlk,Qlg分别为柱塞与缸体之间的泄漏量、柱塞与配流盘之间的泄漏量、滑靴与斜盘之间的泄漏量。

(3)

式中:δpe为柱塞和缸体之间的间隙,pi为柱塞腔压力,p0为柱塞泵壳体压力,d为柱塞直径,μ为油液的黏度,v为柱塞轴向运动速度,β为斜盘倾角,R为配流盘分度圆半径,θ为缸体转动角度,ε为柱塞偏心率,l0为柱塞初始接触长度。

(4)

式中:αf为配流盘腰型槽包角,hb为配流盘与缸体表面间隙,R2为配流盘内径,R3为配流盘腰型槽内径,R4为配流盘腰型槽外径,R5为配流盘外径。

(5)

式中:dg为柱塞阻尼孔直径,hg为柱塞与斜盘油膜厚度,lg为柱塞长度,rs2是滑靴密封带外径,rs1是滑靴密封带内径。

减压槽几何形状的变化对各摩擦副润滑间隙泄漏的影响很小,所以在优化改变减压槽的过程中,假设润滑油膜的间隙不变。Qi可以表示为:

Qi=QHPi+QLPi。

(6)

式中:QHPi是柱塞腔与排油窗口之间的流量,QLPi是柱塞腔与吸油窗口之间的流量。

柱塞腔与配流窗口之间的流量可通过节流公式计算:

(7)

(8)

式中:Cq是流量系数,AHP和ALP分别为柱塞腔与排油窗口和柱塞腔与吸油窗口之间的过流面积,pHP是柱塞泵出口压力,pLP是柱塞泵进口压力。

柱塞泵的出口流量QHP和入口流量QLP是将各个柱塞腔的流量叠加起来计算:

(9)

(10)

式中z为柱塞泵的柱塞数量。

柱塞腔中的压力会影响到柱塞泵各个部件上的受力,每个柱塞对斜盘作用力Fp表示为:

Fp=A(pi-p0)。

(11)

当柱塞在吸油和排油压力互相交替时,每个柱塞作用在斜盘上的力也在变化。柱塞同时作用在斜盘上的还有惯性力和摩擦力,这2种力与压力相比很小,它们的影响在研究中可以忽略。每个柱塞产生的力可以相加,由此产生的斜盘力矩为:

(12)

(13)

(14)

通过Amesim进行模拟,仿真所用的模型参数如表1所示。

表1 轴向柱塞泵模型参数值

当柱塞泵转速为800,1 000和1 200 r/min时,得到柱塞泵出口压力脉动情况,如图1所示。

图1 柱塞泵出口压力图

2 配流盘优化方案

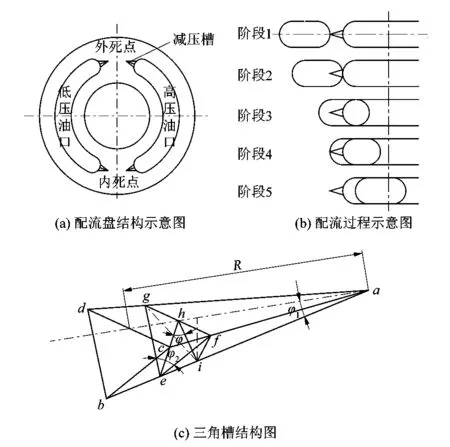

一直以来,研究人员通过各种降噪技术来解决轴向柱塞泵工作过程中的噪声问题,在配流盘配流窗口两端设置减压槽是一种常见的降噪技术[11],如图2(a)所示。

配流盘在高压油口(HP)与低压油口(LP)的两侧分别开有减压槽,柱塞腔容积在内死点(IDC)达到最小,在外死点(ODC)为最大。传统的配流盘设计包括通过改变某些配流盘参数,进行逐步评估来研究该参数对噪声的影响。但是,同时减少流体传播和结构传播的噪声源需要同时分析多个参数,并评估参数变化对多个目标的影响。此外,还需要通过改变参数来检查柱塞腔内的空化或过压等约束。因此,借助仿真工具系统地分析影响轴向柱塞泵噪声产生的参数具有重要意义。多目标优化遗传算法(MOGA)可以有效地处理这些参数。

构成多参数优化方法核心的轴向柱塞泵的数学模型包括:排油口流量脉动、吸油口流量脉动、斜盘上的振荡力矩,即3个目标函数ΔQHP,ΔQLP,ΔMx,以及n个参数组成的多目标优化可以表示为:

(15)

式中xi是配流盘参数值。

柱塞在随着缸体的回转过程中,与配流窗口之间的过流面积分为5个阶段,如图2(b)所示,三角槽结构如图2(c)所示。

图2 配流盘结构与配流过程

阶段1:柱塞腔和配流盘端面接触。

阶段2:柱塞腔与配流盘三角槽部分连通。

阶段3:柱塞腔与配流盘三角槽完全连通,与配流盘腰型槽顶端弧形部分相连通。

阶段4:柱塞腔进入配流盘直槽部分。

阶段5:柱塞腔与腰型槽完全连通。

以柱塞位于内死点为起始点,配流面积随转角的变化如下:

(16)

式中:r为配流盘腰型槽半宽度,α为柱塞腔圆心包角,a1为腰型槽尾端半圆结构的圆心包角,φ1为三角槽深度角,φ2为三角槽宽度角。

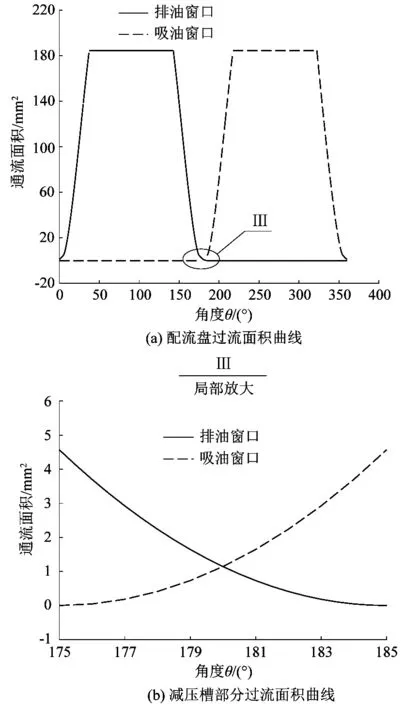

配流盘优化的目的在于柱塞腔内实现平稳的预升压和预降压。通过计算得到配流盘窗口的过流面积,如图3(a)所示;柱塞止点附近的一小部分区域受到减压槽的影响,如图3(b)所示。

图3 配流盘过流面积

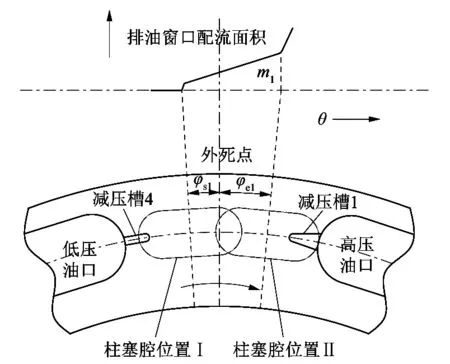

如图4所示为外死点附近的一部分配流盘,柱塞腔位于2个不同的位置(Ⅰ和Ⅱ),在位置Ⅰ处,柱塞腔通向排油窗口的减压槽1;在位置Ⅱ处,柱塞腔位于减压槽1的末端。位置Ⅰ处,柱塞中心与上下死点之间连线角度定义为φs1;位置Ⅱ处,柱塞中心与上下死点连线角度定义为φe1。角度φs1和φe1表示减压槽1的开始位置和结束位置;m1表示减压槽1控制的过流面积与减压槽1包角的比值。图4还显示了位于吸油窗口末端的减压槽4。因此每一个减压槽控制的过流面积可以分解为3个参数:起始位置φs1,结束位置φe1和比值m1。配流盘有4个减压槽,另外3个减压槽参数表示以此类推。

图4 外死点附近的配流盘

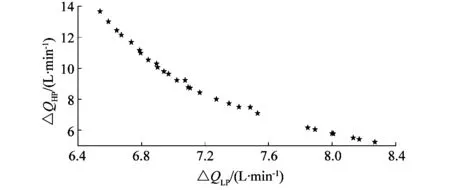

图5显示了一组帕累托最优设计,得到了进油流量脉动和排油流量脉动之间关系。根据优化的参数可设计新的配流盘。

图5 ΔQHP和ΔQLP的非支配设计图

表2列出了初始参数值的范围以及优化后的参数值。

表2 减压槽参数值

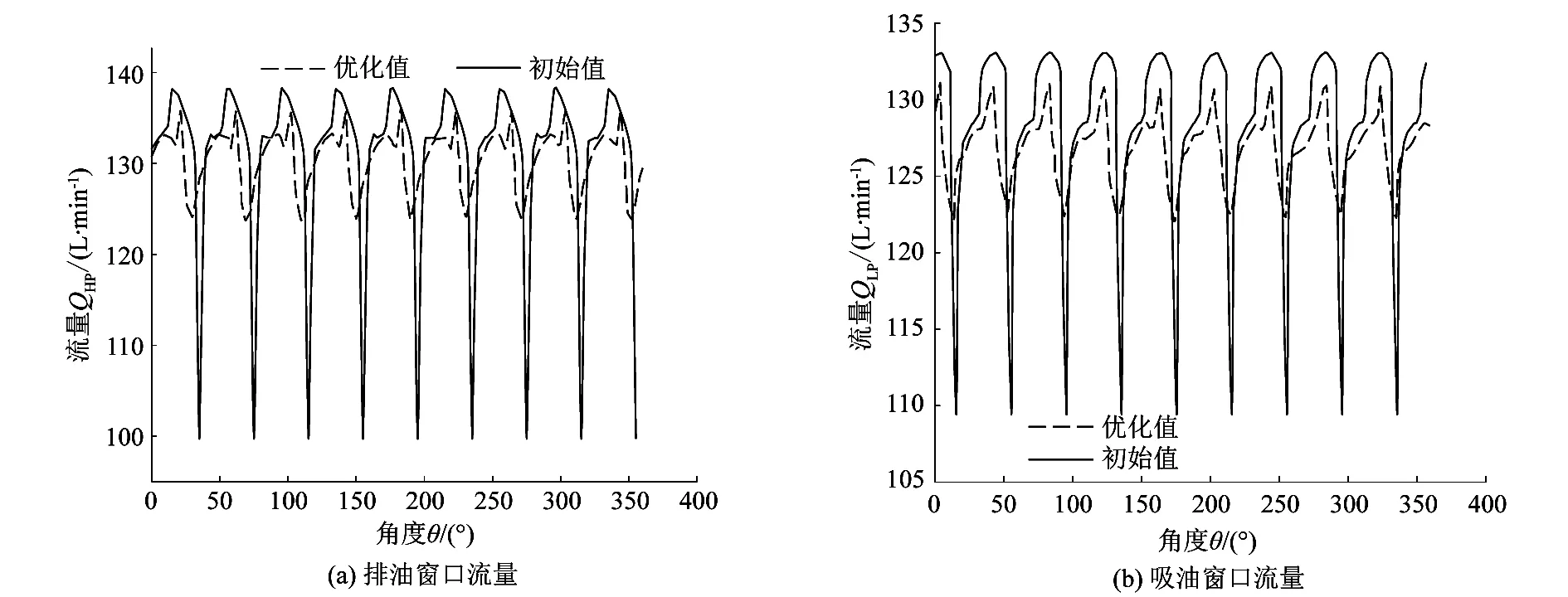

根据选定的一组配流盘参数值,仿真模拟得到优化前后的排油流量、吸油流量变化,如图6所示。图中可以看出,改进的配流盘可以降低泵的输出流量脉动。

图6 优化配流盘流量对比

4 结语

为了抑制柱塞泵工作中产生流量脉动而产生的噪声,对配流盘的结构参数进行优化设计是重要途径之一。笔者建立了轴向柱塞泵的流量脉动数学模型,通过Amesim软件仿真得到柱塞泵在不同参数、不同工况下的工作状态。同时根据已有的配流盘结构,提出了一种基于遗传算法的多目标优化设计方法:用计算机模拟出脉动最低时的过流面积,进而选择最优的配流盘尺寸参数,再用正向求解方式,通过多目标优化遗传算法,求得流量压力脉动低时配流盘过流面积的变化情况,由最优的面积去设计过渡区的结构。通过分析改进后的轴向柱塞泵工作情况,可以发现柱塞泵的流量脉动得到了明显的降低,为解决柱塞泵噪声大的问题提出了一种新方法。