温室穴盘苗并联移栽机器人不同路径下的移栽试验研究

2022-11-01周昕蔡静

周昕,蔡静

(310021 浙江省 杭州市 浙江省农业科学院)

0 引言

温室穴盘苗移栽技术是设施农业中的重要环节,其自动化作业水平直接影响温室蔬菜的规模化生产效率[1-3]。发达国家对温室穴盘苗移栽技术研究较早,学者主要依托机械臂进行穴盘苗的移栽作业[4-7]。Ryu 等人开发了一套配备图像识别的移栽机器人,试验中移栽效率可达到20~25 株/min[8];VISSER 公司研发的PC-21 移栽机适用于64~72 孔穴盘移栽,该机采用指针插入式结构,取苗成功率较高,平稳运行下取苗效率达到200~280 株/min[9];Thierry[10]针对工作空间问题,制定了相应的路径轨迹规划,并提出了一种近似最优的方法。国内针对温室穴盘苗并联移栽技术的研究开展比较晚。马履中[11]等人首次提出了基于并联机构的穴盘苗移栽机,对并联机器人应用于移栽机上的可行性进行了探索和尝试;胡建平[12]等人设计了一款高速移栽机器人,可以实现在二维平面内的取苗和载苗作业任务;杨启志[13]等人设计了一款并联式三平移移栽机器人对温室穴盘苗移栽作业进行了仿真和试验,发现移栽轨迹末端存在振荡问题;周昕[14]等人设计了一款集成式的温室并联移栽机器人,并进行了初步的移栽试验,发现含水率对移栽效果的影响最大。

并联机器人的特点非常显著[15-16],国内针对温室穴盘苗并联移栽机器人的研究还不全面。本文针对不同移栽路径进行仿真试验及样机试验对比,分析并联移栽机器人的工作空间仿真结果,并针对黄瓜穴盘苗的温室并联移栽机器人进行移栽试验。

1 并联移栽设计

1.1 机构确定

并联移栽机器人的机构简图如图1 所示。动平台始终与静平台处于平行位置关系,动力源固定安装在静平台上,主动杆以转动副与静平台相连接,从动杆与主动杆铰接。

1.2 结构设计

并联移栽机器人由框架结构、并联机器人以及输送装置三大部件组成;一条输送线将128 孔穴盘苗输送至指定作业区域,另一条输送装置将72 孔空穴盘输送至等待移栽作业区域。整体框架结构用于安装并联机器人,移栽作业区域确定。参见图2。

整个温室并联移栽机器人与输送装置集成后,输送装置通过驱动电机驱动链轮转动,从而带动链条运转。电机转动一定的圈数后,穴盘挡板推动穴盘移动一定的距离,到达指定移栽作业区域后停止输送装置的驱动电机,等待移栽作业。移栽机器人的驱动电机布置在静平台上,驱动并联移栽机器人的驱动电机,通过PLC控制末端取苗爪的移栽作业。

2 移栽路径规划

穴盘苗在进行移栽作业时,需要对移栽策略进行优选与分析,不同移栽策略及移栽路径规划直接影响移栽作业质量。

2.1 基本参数

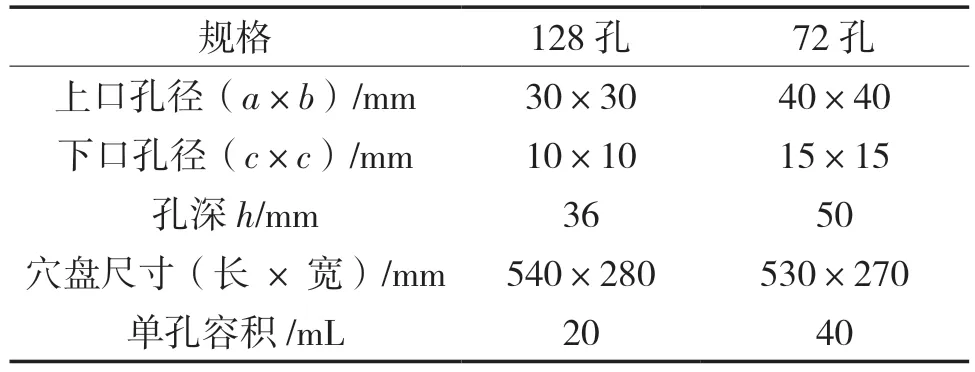

本文研究将已经培育好的128 孔黄瓜穴盘苗移栽至72 孔穴盘的移栽作业,穴盘规格基本参数如表1 所示,用于育苗的128 孔穴盘实物和规格如图3 所示。

表1 穴盘参数表Tab.1 Parameters for plug trays

2.3 移栽流程分析

针对128 孔黄瓜幼苗生长移栽需求,以移栽效果和移栽质量作为目标,需要针对移栽机器人的末端执行机构进行移栽路径规划与研究。移栽作业时,移栽机器人的末端执行机构需要完成从源穴盘中取苗、沿着路径运动、到达目标穴盘、最后再针对目标穴盘的指定穴孔进行植苗作业等工作,然后末端执行机构再回到起始位置,如此完成一个作业流程,移栽路径如图4 所示。

3 移栽路径分析

3.1 路径分析

若源穴盘和目标穴盘成排输送,以按行、门子型路径移栽,对移栽路径进行分析。假设目标穴盘的移栽都以最靠近源穴盘的一侧作为基准,则将载苗顺序规定设置为以从左往右为准。

若按行移栽的取苗顺序是以源穴盘苗横向第1行开始取苗,从距离目标穴盘最近的苗为起始,依次从第1 行的右侧开始往左取苗,将目标穴盘苗的第1 行全部移栽完毕,再对目标穴盘的第2 行进行移栽,其移栽路线如图5 所示。

依然从第1 行取苗,从距离最远的第1 行最左侧进行依次取苗,然后对目标穴盘进行移栽,取苗顺序如图6 所示。

3.3 移栽机器人工作空间仿真分析

利用MATLAB 软件求解限制条件下的工作空间范围并绘制出并联机器人的工作空间云图,如图7 所示。

本设计的温室并联移栽机器人的工作区间为6 000 mm×4 800 mm×1 300 mm。由图7 可以看出,仿真结果显示温室并联移栽机器人的工作空间为12 000 mm×13 000 mm×19 000 mm,经过分析,设计的温室并联移栽机器人符合移栽作业需求。

4 移栽试验

4.1 试验材料

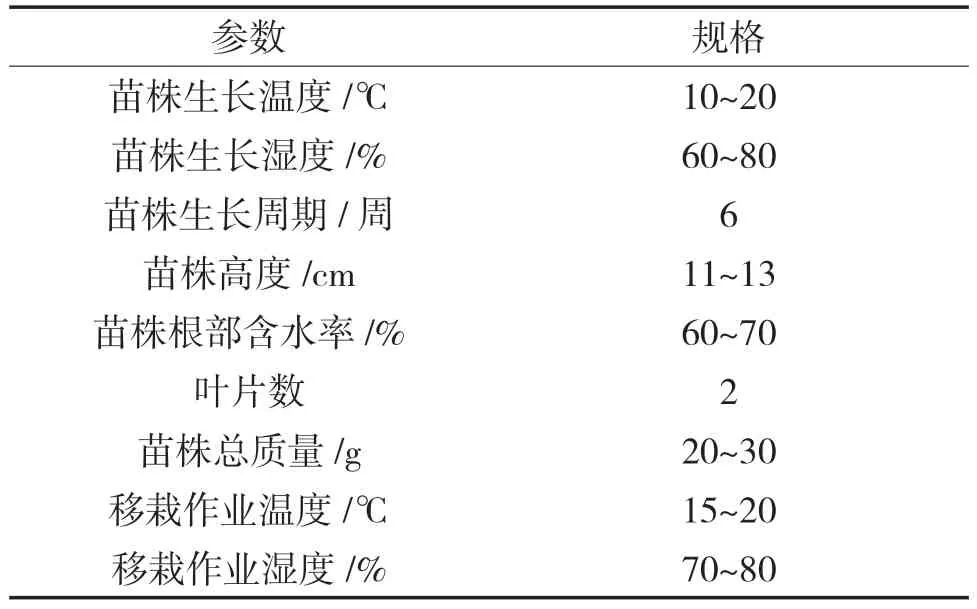

本试验的黄瓜苗生长周期为6 周,黄瓜苗整体苗株高度约为12 cm 左右,此时黄瓜穴盘苗生长较好,含水率适宜,苗株盘根性能状况较好,移栽作业时损伤率较低。移栽作业时,黄瓜穴盘苗生长情况的基本参数如表2 所示。

表2 移栽作业时黄瓜穴盘苗参数Tab.2 Parameters of cucumber plug seedlings during transplanting operation

4.2 样机移栽试验

温室并联移栽机器人的工作空间是实现移栽作业功能的基本前提,通过进行穴盘苗移栽试验可以检验机器人在研究的工作空间内是否具备良好的工作性能,是检验理论设计与实际移栽试验是否具备统一性的直接方法。

源穴盘和目标穴盘输送到指定移栽区域待移栽作业位置后,如图8 所示。设定并联移栽机器人的移栽加速度从5 mm/s2递增至50 mm/s2,递增量为5 mm/s2,移栽作业完成后以相同的回程加速度30 mm/s2返回源穴盘进行下一次移栽作业,试验结果以人工计数方式进行统计。

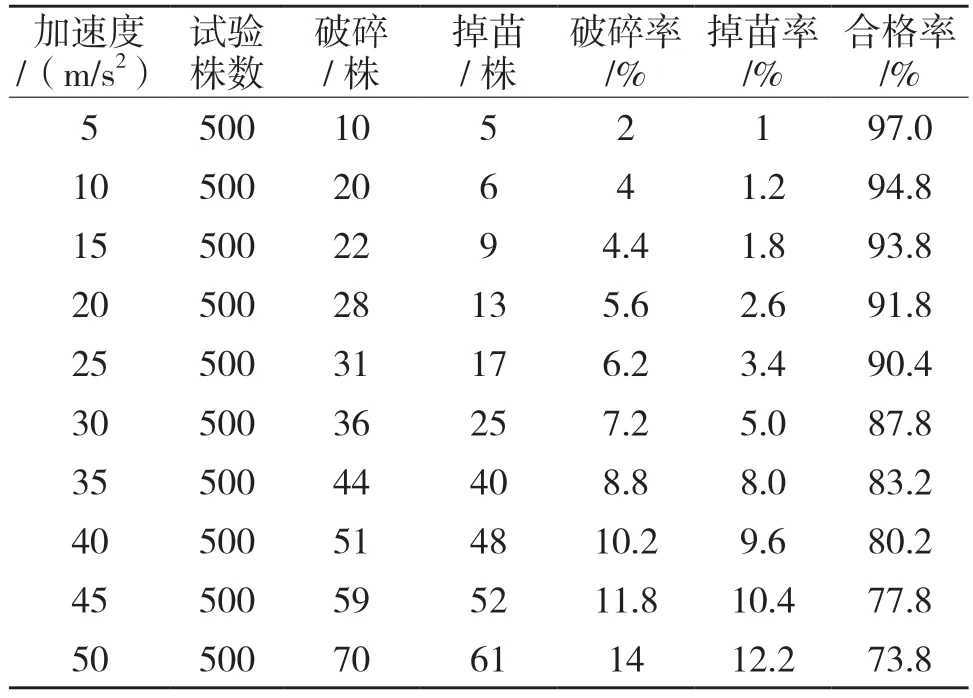

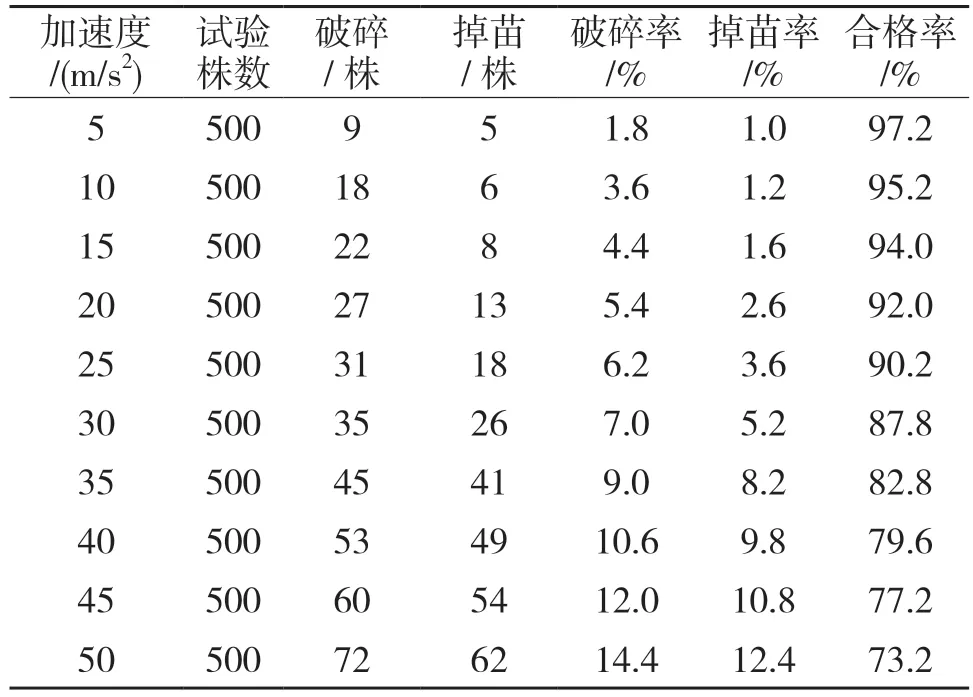

为了便于统计和后期计算,源穴盘采用4 盘符合需求的黄瓜苗,以移栽苗株数500 为基数进行移栽对比试验,“右-左”移栽试验结果如表3 所示,“右-左-右”移栽试验结果如表4 所示。

根据表3 的移栽合格率结果对比发现,当移栽加速度低于30 m/s2时,移栽合格率随着其增加而逐步递减;当移栽加速度超过30 m/s2时,苗株破碎率和掉苗率明显增加,移栽合格率显著下降。

表3 “右-左”移栽试验结果Tab.3 Test results of "Right -Left" transplanting trajectory

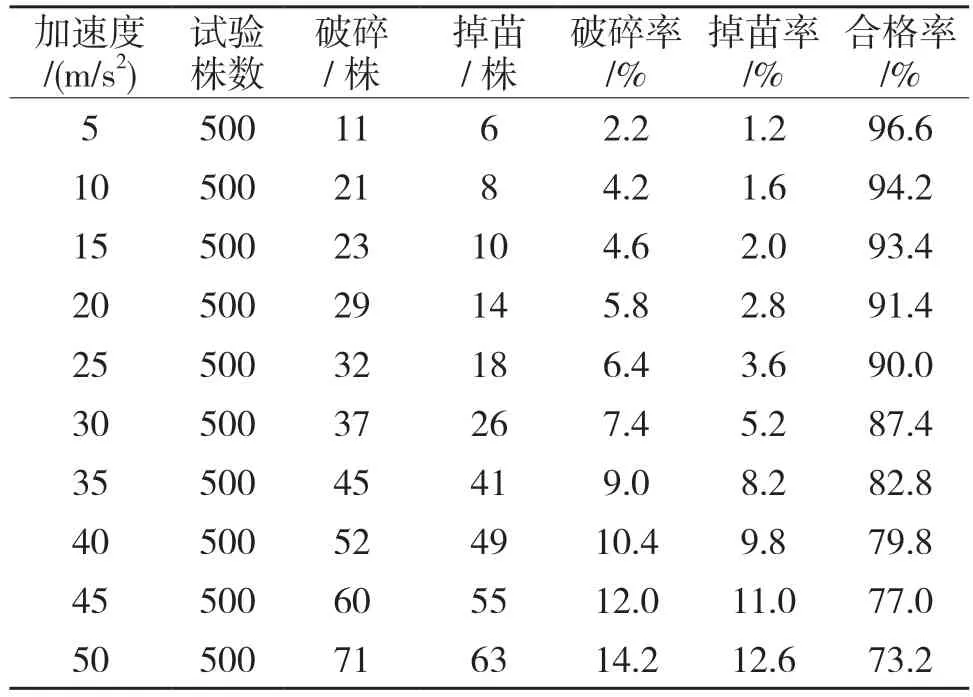

根据表4 中的移栽结果对比分析得到,当移栽加速度低于30 m/s2时,移栽合格率逐步递减;当移栽加速度超过30 m/s2时,苗株破碎率和掉苗率显著增多,移栽合格率明显下降。

表4 “右-左-右”移栽试验结果Tab.4 Test results of "Right -Left-Right"transplanting trajectory

以同样的移栽加速度和加速度增量对穴盘苗进行移栽试验,以500 株黄瓜苗作为基准,其“左-右”移栽试验结果如表5 所示,“左-右-左”移栽试验结果如表6 所示。

表5 “左-右”移栽试验结果Tab.5 Test results of "Left-Right " transplanting trajectory

根据表5 的移栽结果可以发现,当移栽加速度低于30 m/s2时,随着移栽加速度不断提高,移栽合格率逐步降低;当移栽加速度超过30 m/s2时,移栽合格率的降低明显。

根据表6 的移栽结果对比发现,当移栽加速度低于30 m/s2时,随着移栽加速度不断提高,移栽合格率逐步降低;当移栽加速度超过30 m/s2时,黄瓜苗的破碎率和掉苗吕显著提高,移栽合格率的明显降低。

5 结论

温室并联移栽机器人的移栽效果的影响因素较多,如并联移栽机器人的作业精度、移栽时温度、湿度、苗钵自身情况,如苗株高度、含水率、根系生长情况等。

移栽试验发现,当加速度超过30 m/s2时,移栽合格率逐步下降,说明移栽加速度在移栽过程中对移栽效果的影响较大。

根据黄瓜穴盘苗的移栽试验结果分析,移栽取苗路径对黄瓜苗的移栽也存在一定的影响,对比试验结果,“左-右-左”和“右-左-右”两种路径下的移栽结果均分别略差于“左-右”和“右-左”型移栽路径,引起移栽结果差异的原因可能是并联移栽机器人在门字型路径的转折点处发生振荡,导致移栽合格率下降。