三轴压缩条件下单裂隙岩样裂隙扩展研究

2022-11-01陈祥肖桃李折海成

陈祥, 肖桃李, 折海成

(长江大学城市建设学院, 荆州 434023)

页岩储层脆性大,天然裂缝和水平层理发育,压裂过程中容易发生剪切滑移和张性破坏[1],导致在页岩气储层钻井过程中,井壁坍塌失稳等事故频发。大量工程实践表明,裂隙岩石的失稳破坏,通常是受到岩石内部裂隙萌生、扩展、贯通的影响。同时,围压与岩石内部裂隙的长度对岩石内部裂纹的萌生与扩展起着不可或缺的作用。因此,研究岩石中裂隙起裂、扩展、贯通和破坏等缺陷扩展演化特性,对分析油气开采过程中岩体内部裂纹的扩展具有重大意义。

Shen等[2]和Wong等[3]对类岩样材料进行单轴试验分析不同裂隙深度、裂隙倾角及材料性质对预制裂隙岩样的贯通机制。张志婷等[4]对含不同岩桥长度的花岗岩试件进行三轴加载试验,采用红外热成像与声发射技术对岩石试件破坏前兆进行分析。庄贤鹏等[5]对含预制裂隙砂岩岩样进行单轴循环加卸载试验,发现在加卸载作用下,砂岩岩样峰值强度与弹性模量呈现出显著的强化现象。李术才等[6-7]和李延春等[8]对预制单裂隙类岩样材料进行三轴试验,同时均采用CT扫描技术进行研究,分析单裂隙岩样的微观损伤机理以及岩样内部裂隙的发育过程与扩展机制。文献[9-11]对锦屏深部大理岩进行单轴加、卸载以及三轴压缩和高应力条件下的峰前、峰后卸围压等4种不同应力路径力学试验;以及得到锦屏大理岩在加、卸载应力路径下存在力学特性差异的结论。刘晓燕等[12]对锦屏二级水电站深部大理岩的三轴压缩试验研究表明: 锦屏深部大理岩在低围压下,没有明显的扩容现象,随着围压的增加,岩体的峰值强度、残余强度增加,岩体由脆性向延塑性转化。肖桃李等[13-14]对大理岩及类岩样材料进行室内三轴试验,提出了普遍存在的三种裂纹即I型裂纹(拉伸裂纹)、Ⅱ型裂纹(滑移型裂纹)、Ⅲ型裂纹(撕开型裂纹),同时发现岩样在低围压时,以剪切-拉伸复合破坏为主;中围压时,为宏观的X型剪切破坏;高围压时,则表现为沿预制裂隙面的剪切破坏模式。Nasseri等[15]、Niandou等[16]开展页岩的三轴压缩试验,分析了页岩倾角、围压与强度的关系,进一步探讨裂隙倾角和围压对各力学参数的影响,发现岩样有3种不同的破坏形式,同时发现页岩层理面倾角和围压是影响试件按不同形式破坏的主要因素。文献[17-20]通过对类岩石材料进行室内三轴试验并结合颗粒流数值模拟,发现试验中岩样各力学参数随围压的增大而增大;低围压时表现为单一斜剪破坏,中等围压时表现为类似X型(翼裂纹从原生裂隙两端起裂)的剪切破坏,高围压时则表现出沿结构面的滑动剪切破坏的结论。郑晨等[21]通过有限元软件模拟分析了隧道开挖过程中裂隙岩体的变形破坏特点以及并讨论了Barton-Bandis准则中节理粗糙程度 的取值对围岩稳定性的影响。还有些学者[22-23]通过有限元法或离散元法对岩样三轴试验进行模拟,发现随着裂隙长度的增加,岩样的强度和变形参数均呈降低趋势同时发现围压对岩石峰值强度有强化作用,但围压却无法改变岩石的峰值强度随裂隙倾角增大而减小的变化规律。

从诸多学者的研究中不难发现,在室内单轴、三轴试验基础上结合数值模拟,对研究岩样力学特性与裂纹扩展规律提供更加准确的依据。但从微细观角度对岩样内部裂纹的萌生、发育、扩展及贯通规律的研究较少。因此,现基于锦屏深部大理岩的室内试验参数,人工制备含不同裂隙长度的类岩石岩样,在不同围压条件下进行三轴试验,同时采用PFC2D数值模拟软件从岩样的宏观与微细观角度对岩样各力学参数、破坏模式、裂纹扩展与微裂纹数量进行分析。

1 单裂隙大理岩常规三轴试验

1.1 试验设置

在油气开采过程中,压裂的岩体内部存在着大量的孔隙、节理与空洞等。试验时为了减小误差,会对部分岩石进行筛选,然而现场取样难以找到相似的岩样进行实验。本文根据锦屏大理岩岩样参数,通过室内人工制备岩样来获取大量相似的试验岩样,采用室内制备的相似岩样进行试验。试验特制的高强硅粉砂浆材料的配比为425#普通硅酸盐水泥∶微硅粉∶石英砂∶铁粉∶高效减水剂∶水=1∶0.13∶0.8∶0.25∶0.02∶0.325(质量比)。为了提高模型岩样与岩石原样的一致性,同时提高混凝土岩样的致密性及减小材料的孔隙率,通过在模型材料的配合比设计中添加铁粉增加岩样密度,添加超细硅粉降低岩样孔隙率。岩样标准尺寸为φ50 mm×100 mm,制备出的模型岩样如图1所示。为研究裂隙长度及围压对岩样力学特性及裂纹扩展规律的影响,因此设计不同的裂隙长度与围压进行实验,各工况试验方案如表1所示。

1.2 PFC2D模型的建立

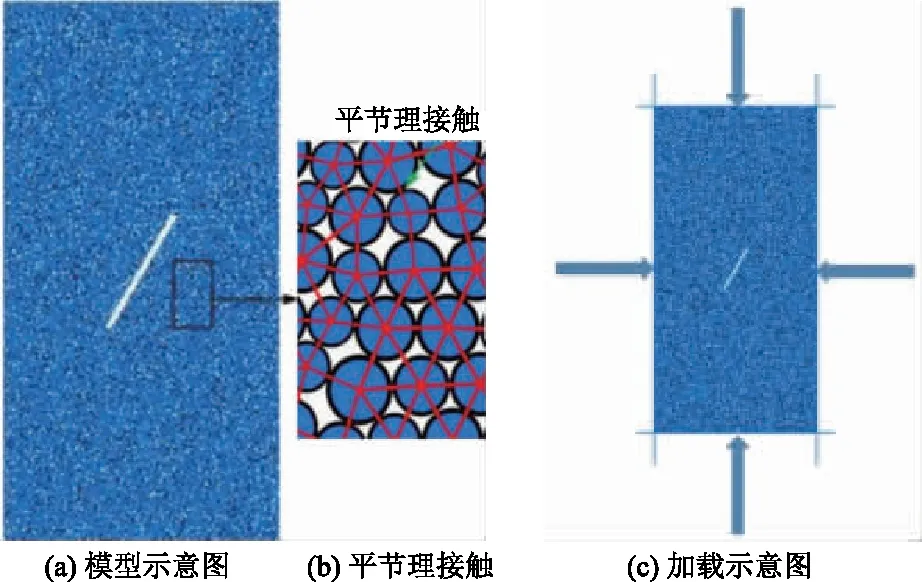

在颗粒流数值模拟软件(particle flow code,PFC)建模中,通过PFC2D中内置的Fish语言按照岩样尺寸为50 mm×100 mm生成模型,然后自动生成球体填充,通过删除预制裂隙位置的颗粒形成预制裂隙,使用顶部和底部墙壁的相对运动速率模拟应变控制,给侧墙赋予刚度模拟围压进行三轴压缩试验。图2中A模型裂隙长度为13 mm,裂隙倾角为60°。

L为预制裂隙长度;α为预制裂隙倾角图1 单裂隙岩样裂隙分布与模型岩样图Fig.1 Single crack sample distribution and model sample figure

图2 A模型及模型加载示意图Fig.2 A model and model loading diagram

通过室内试验获取的岩样参数,基于陈鹏宇等[24]的研究,采取调整之后的试错法,调节模型细观参数,使通过数值模拟得到的应力-应变曲线与试验曲线基本吻合。通过施加0.04 m/s的轴向荷载来模拟单轴压缩试验。模型中,模型岩样颗粒数共计26 308个,颗粒间相互接触点有50 716个。此时所确定的模型岩样的物理力学参数,如表2所示,数值模拟与试验所得到的完整样应力应变曲线如图3所示。

表2 数值模拟参数设置Table 2 Numerical simulation parameter setting

由图3可知,在压缩过程中,室内试验的应力-应变曲线中有一段向下凹的压密过程,与数值模拟的应力-应变曲线压密阶段存在差异。这是因为在数值模拟中,采用的是删除颗粒法,所得到的模型中颗粒之间的接触都已经相对密实了,但室内试验中的岩样都存在一些空隙与微裂纹。数值模拟所得到的单轴抗压强度为70.12 MPa,室内试验得到的单轴抗压强度为70.65 MPa,偏差在0.75%;数值模拟与室内试验得到的弹性模量均为14.19 GPa,说明通过PFC得到的力学参数与室内试验得到的相近。图3中给出了数值模拟与室内试验的岩样最终破坏模式图,两者均表现为剪切破坏,所得破坏模式较为匹配,因此采用PFC数值模拟与室内试验所得的力学参数与破坏模式是相符的,可以采用PFC代表室内试验。

图3 三轴压缩条件下室内试验与数值模拟应力应变曲线Fig.3 Laboratory test and numerical simulation of stress-strain curves under triaxial compression

2 单裂隙岩样与数值模拟破坏模式及力学特性分析

2.1 单裂隙岩样与数值模拟破坏模式分析

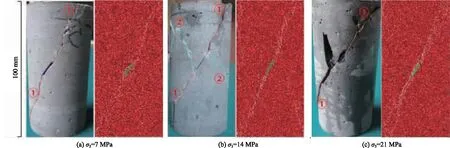

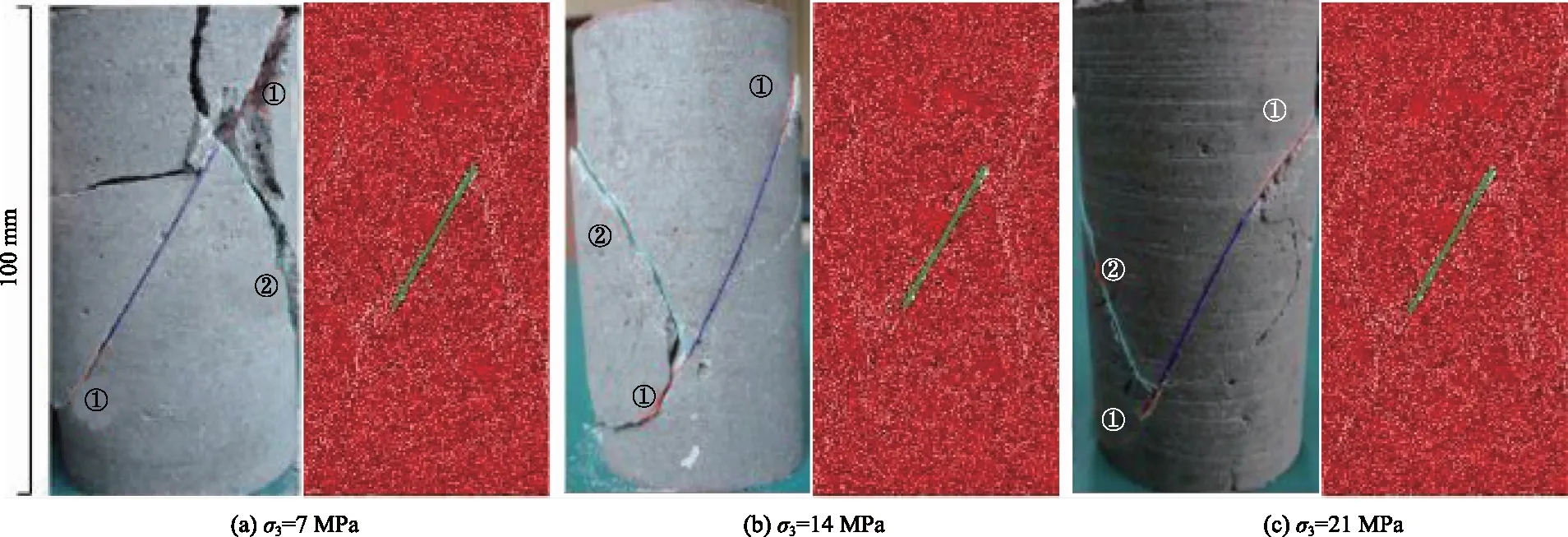

将室内三轴压缩试验和PFC数值模拟得到的岩样破坏模式进行对比分析,如图4~图6所示。破坏模式图是以不同颜色线条来区分不同方式的扩展裂纹,用深蓝色粗线代表预制裂隙所在部位、用红色线条编号①代表共面裂纹,于预制裂纹尖端开始发育,在三轴试验中与预制裂纹面走向大体一致,是预制裂隙自相似扩展的产物;用蓝色线条②代表反翼裂纹,它既可能萌生于预制裂纹尖端或中部,也可能从新裂纹某处开始,在三轴试验中与预制裂纹面走向相反;用绿色线条③代表数值模拟实验中预制裂隙位置;用紫色裂纹④代表支裂纹,它的起裂点可能位于预制裂纹中部,也可能至预制裂纹中部一段距离开始的支裂纹。

由图4可知,当L=13 mm、α=60°时,裂纹沿着预制裂隙的角度进行发展,一直延伸到端部发生剪切破坏。当裂隙长度一定时,随着围压的增加,岩样的破坏程度越大,且岩样均以单一剪切破坏为主,与模拟结果较为吻合。

图4 A岩样轴压缩试验和数值模拟的破坏模式对比图Fig.4 Comparison of failure modes between axial compression test and numerical simulation of rock sample A

由图5可知,当L=39 mm、α=60°时,裂纹沿着预制裂隙方向发展并在预制裂隙下端部产生翼裂纹,并同时向岩样端部延伸,到达端部发生破坏且大部分以Y型破坏为主。随着围压的增加,拉伸裂纹与翼裂纹夹角逐渐增加且岩样破坏程度也随着增大。

图5 B岩样轴压缩试验和数值模拟的破坏模式对比图Fig.5 Comparison of failure modes between axial compression test and numerical simulation of rock sample B

图6 C岩样轴压缩试验和数值模拟的破坏模式对比图Fig.6 Comparison of failure modes between axial compression test and numerical simulation of rock sample C

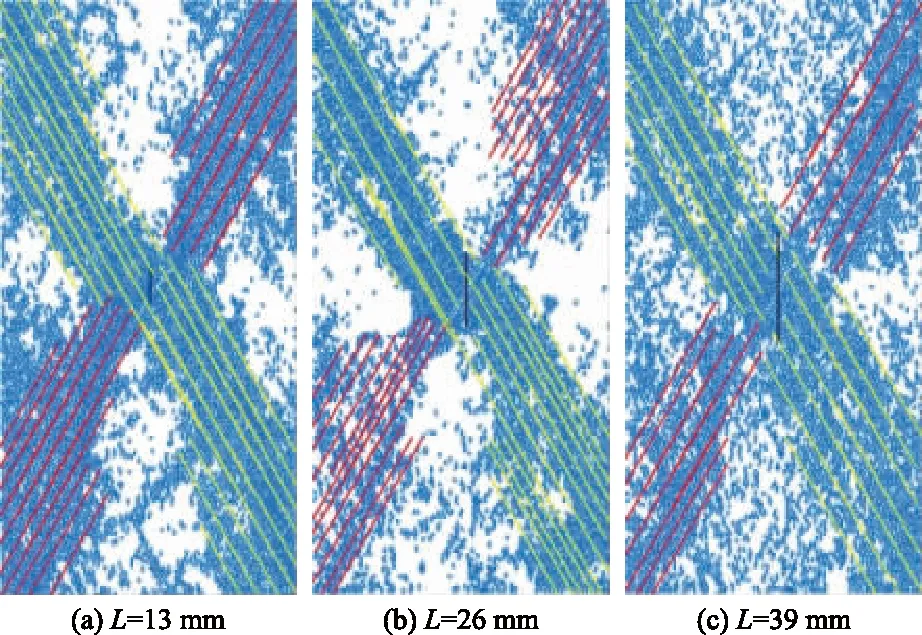

由图6可知,当α=90°、σ3=14 MPa时,L由13 mm增大到26 mm最后增大到39 mm,裂纹扩展规模逐渐增大,岩样大部分以X型破坏为主。

由图4~图6可知,通过PFC2D模拟出的岩样破坏模式与室内三轴压缩试验所得到的破坏模式十分接近,因此可以使用PFC2D模拟出的岩样破坏过程代表室内试验的破坏过程。由于只能从室内三轴压缩试验所得的岩样破坏图中获取到宏观裂纹的分布和扩展痕迹,无法从微细观角度来分析岩样在实验过程中的起裂、扩展及破坏规律,因此十分有必要采用PFC数值模拟来做进一步研究分析,进而揭示含单裂隙岩石在三轴压缩作用下裂纹萌生、起裂、扩展、贯通直至破坏整个过程的机理。

2.2 单裂隙岩样与数值模拟力学特性分析

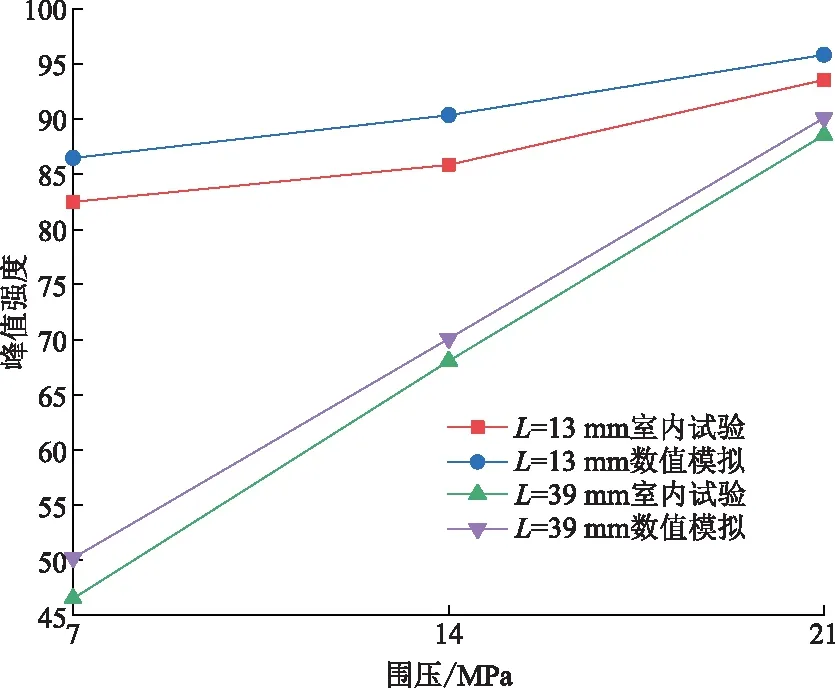

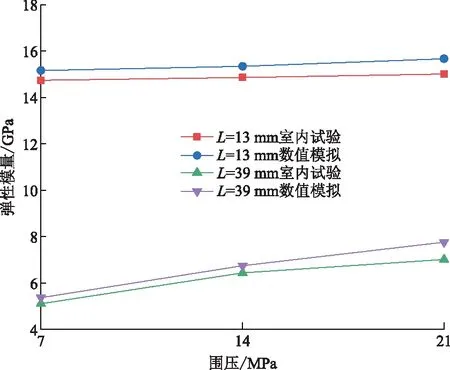

通过数值模拟所得应力应变曲线可得到不同围压,不同裂隙长度下的峰值强度、弹性模量等力学参数,各参数对比图如图7和图8所示。

图7 不同围压、不同裂隙长度下的峰值强度Fig.7 Peak strength under different confining pressures and different crack lengths

由图7可知,当α=60°,当围压一定时,随着裂隙长度的增加,岩样的峰值强度逐渐减少,且各围压条件下,峰值强度随裂隙长度增大而下降的趋势不受影响。当裂隙长度一定时,岩样的峰值强度随围压呈线性增长,这表明围压条件下裂隙对岩体的峰值强度影响更为明显。这主要是因为围压的存在使岩样内部微孔隙闭合,在岩样发生破坏时限制了侧向位移,提高岩样的抗压强度,从而使得岩样在裂隙尺寸相同的条件下,围压越大,峰值强度越大,且围压对岩样峰值强度的影响独立于裂隙尺寸对岩样峰值强度的影响。

由图8可知,当σ3=14 MPa时,峰值强度随裂隙长度增加呈现先增大后减小的倒V形趋势,在L=26 mm处取最大值,说明当围压一定时,岩样在某一长度峰值强度取最大值且与裂隙长度的变化无关。相比围压的影响而言,峰值强度受裂隙长度的影响几乎可以忽略不计。

图8 围压为14 MPa时,不同裂隙长度下的峰值强度Fig.8 Peak strength under different crack lengths at 14 MPa confining pressure

在岩石变形破坏过程中,裂纹经历了压密、起裂、扩展、贯通4个扩展阶段[25],每个阶段划分都对应着特定的应力阈值,即与裂纹起裂、扩展和贯通相关的特征应力有起裂压力、损伤压力和峰值应力。三轴压缩试验中,岩样裂纹的扩展受到岩石力学性质、裂隙长度和围压等因素的影响,同时这些因素也会决定着裂纹的起裂应力与损伤应力的大小。

本文选择α=60°分析裂隙长度与围压对起裂应力(σci)与损伤应力(σcd)的影响。根据刘泉声等[26]基于Griffith理论修正之后的起裂应力预测经验计算方法,同时采用侧向应变差法 (LSR)[27]将模拟过程中测得的轴向应力-轴向应变曲线、轴向应力-侧向应变曲线和轴向应力-体积应变曲线进行处理,得到三轴压缩条件下含单裂隙岩样的起裂应力与损伤应力大小,如图9所示。

由图9可知,裂隙长度一定时,起裂应力与损伤应力均随围压增大而增大,说明随着围压的增大,岩样的强度特性逐渐提高。同时当围压一定时,起裂应力与损伤应力随着裂隙长度增大逐渐减小,说明随裂隙长度增大,减小了含裂隙段岩样横截面积的有效面积,裂隙长度越长,起裂应力与损伤应力越小,更为容易的萌生新生裂纹以及发生破坏,岩样强度特性降低。

图9 不同围压条件下起裂应力与损伤应力变化规律图Fig.9 Diagram of crack initiation stress and damage stress variation under different confining pressures

由图10可知,当裂隙长度一定时,随着围压增加,岩样弹性模量呈上升趋势。这是因为围压越大,岩石微裂纹闭合程度越大,致密性增加,弹性模量越大。当围压一定时,裂隙长度增大,减小了含裂隙段岩样横截面积的有效面积,裂隙长度越长,起裂应力与损伤应力越小,更为容易的萌生新生裂纹以及发生破坏,岩样强度特性降低。

图10 不同围压、不同裂隙长度下的弹性模量Fig.10 Elastic modulus under different confining pressure and different crack length

3 含单裂隙岩石裂纹起裂与扩展规律

由岩石断裂力学中的微裂纹成核理论可知,岩石的破坏并非一下从原始状态就突然发生的,其要经历微裂纹的萌生、发育、集结(成核)等一系列演化过程。岩石微裂纹成核理论认为,在微裂纹萌生初期,由于密度不高,其相互作用可以忽略,每个微裂纹的行为可以当成孤立的,但当微裂纹的密度达到一定阈值的时候,其相互作用不可忽略。在离散元软件中,对颗粒与颗粒之间进行研究,颗粒与颗粒之间的平行黏结破坏机理如图11所示。

图11 PFC2D中平行黏结破坏机理Fig.11 Failure mechanism of parallel bonding in PFC2D

采用PFC颗粒流软件进行模拟并分析岩样加载过程中的总裂纹数量、剪切裂纹数量和张拉裂纹数量3个因变量与轴向应变之间关系,从微细观角度研究岩样微裂纹的萌生与扩展。

由图12和表3可知,剪切裂纹在整个模拟加载过程中占主导地位且数量始终占比较大。随着围压的增加,L=13 mm时,拉裂纹占比从12.58%增长到23.06%,图中剪切裂纹曲线逐渐变得较为平缓,拉伸裂纹曲线逐渐变陡。

表3 数值模拟所得岩样裂纹数量表Table 3 Number of cracks in rock samples obtained by numerical simulation

由图13和表3可知,L=39 mm时,拉裂纹占比从57.202%增长到73.175%,图中轴向应变较小时,剪切裂纹占比大于张拉裂纹,随着轴向应变的增加,拉裂纹逐步发育超过剪裂纹,并在之后的加载过程中占据主导地位,且随着围压的增加拉伸裂纹曲线有明显的大幅度增加,21 MPa时拉裂纹数量为剪裂纹数量的2.73倍。

由图14和表3可知,当围压一定时,随着裂隙长度的增加,拉裂纹占比从75.173%逐步减少到69.757%,图中拉裂纹曲线也逐步变平缓。

由图12~图14与表3可知,岩样加载初期裂纹较少,岩样处于弹性阶段;随着轴向应变的增加,裂纹数量逐渐增多,岩样进入塑性阶段;当轴向应变超过峰值应变时,裂纹急速生长并产生贯通,岩样发生破坏;进入残余阶段之后裂纹的数量基本保持不变。

图12 A岩样数值模拟过程中裂纹数量变化图Fig.12 Variation of crack number in rock sample A during numerical simulation

图14 C岩样数值模拟过程中裂纹数量变化图Fig.14 Variation of crack number in rock sample C during numerical simulation

围压较小时,剪裂纹在岩样加载整个过程中占据主导地位,随着轴向应变的逐渐增加,拉裂纹迅速生长,但剪切裂纹仍旧高于张拉裂纹。随着围压的增加,张拉裂纹数量急剧增加,随着轴向应变的增大逐步超越剪切裂纹并占据主导地位,这是因为颗粒间平行黏结的抗剪强度符合莫尔库伦准则(图11), 随着围压升高,平行黏结的抗剪强度增加、抗拉强度不变,因此颗粒间发生剪切破坏的难度也逐渐变大。

为了进一步研究裂隙长度与围压对裂纹扩展的影响,选择A与C系列模型岩样进行分析,对其数值模拟所得裂纹进行标记与研究。其中黑色裂纹代表预制裂隙,红色代表剪切裂纹,黄色代表拉伸裂纹,得到图15与图16。

由图15与图16可知,随着围压的增加,拉裂纹逐步出现且占比逐步增大。且破裂带随着围压的增加而增大,岩样随着围压的增加破坏程度逐渐增大。随着裂隙长度的增加,拉裂纹破裂带逐步减少,总破裂带反而逐渐增加。随着围压的增加,拉裂纹逐步增加;破裂带范围也增大,但裂隙长度对破裂带的发育影响更为迅速。

图15 A系列式样不同围压条件下数值模拟裂纹破裂带分布示意图Fig.15 A series patterns under different surrounding pressure conditions numerical simulation crack crack band distribution schematic

图16 C系列式样不同裂隙长度数值模拟裂纹破裂带分布示意图Fig.16 The C-Series pattern numerically simulates the distribution of crack crack bands for different crack lengths

4 结论

通过对含单裂隙岩样进行三轴压缩试验,并采用PFC2D软件对微裂纹数量与剪切带进行分析,得到以下结论。

(1)当围压为7 MPa时,岩样以剪切-拉伸复合破坏模式为主;当围压为14 MPa时,岩样以Y型剪切破坏、单一斜剪破坏模式为主;当围压为21 MPa时,岩样以X型剪切破坏模式为主。围压是岩样宏观破坏模式的主要影响因素,预制裂隙的长度主要影响裂纹的扩展规模,即翼裂纹与反翼裂纹、拉伸裂纹的发育轨迹。

(2)随着围压的增大,岩样的峰值强度、起裂应力、损伤应力与弹性模量均呈增长趋势;随着裂隙长度的增加,各力学参数均逐渐下降。

(3)随着围压的增加,拉裂纹占比逐步增加,剪切裂纹占比减少;当裂隙长度为39 mm,围压为21 MPa时拉裂纹数量为剪裂纹数量的2.73倍。围压与裂隙长度增加,破裂带均增大,但裂隙长度对破裂带的发育影响更为迅速。