基于载荷谱的稳定杆连接杆疲劳试验方法研究

2022-11-01李功友程俊东董远明周文件何鑫龄

李功友,程俊东,董远明,周文件,何鑫龄

吉利汽车研究院(宁波)有限公司,浙江宁波 315336

0 引言

随着汽车市场竞争的日渐激烈,对主机厂产品更新换代的速度也有了更高的要求。为了对汽车底盘系统结构可靠性进行充分的验证,同时为了提早发现问题,便于后续整改,主机厂主要进行系统台架耐久试验以及整车道路耐久试验。由于道路耐久试验对整车要求较高,往往在项目后期才能进行,对底盘结构问题的整改及再验证极为不利。台架耐久试验由于验证时间短,对底盘悬架系统进行前置验证等优势受到了汽车行业的广泛青睐。

针对底盘系统结构验证的耐久试验台主要有四立柱耐久试验台、12通道耐久试验台、24通道耐久试验台,对这些台架需要进行道路载荷谱迭代试验。由于道路谱采集需要整车进行,不利于底盘系统结构前置验证、缩短验证周期,为了解决此问题,给出了道路虚拟载荷谱。

本文针对某项目12通道底盘悬架系统耐久试验出现的稳定杆连接杆球销断裂问题,通过伪损伤等效原则,设计基于虚拟载荷谱的稳定杆连接杆疲劳试验方法,对稳定杆连接杆球销断裂的问题进行复现验证,同时对整改方案进行加速验证,证明整改方案的有效性。

通过对故障件进行分析可知,稳定杆连接杆是由于受载荷循环冲击作用下,双向弯曲疲劳断裂,断裂起始于球销颈部应力集中处。由于12通道耐久试验台资源紧张,为了加速对整改方案进行验证,利用虚拟载荷谱,编制生成试验程序载荷谱,进行稳定杆连接杆子系统验证试验。结果表明:整改前的方案在进行至0.92倍寿命试验时,稳定杆连接杆球销断裂的问题复现。整改后方案在进行至2.4倍寿命试验时,稳定杆连接杆球销断裂,整改后稳定杆连接杆球销寿命比整改前提高了2.61倍,证明整改方案有效。

1 稳定杆连接杆球销断裂问题分析

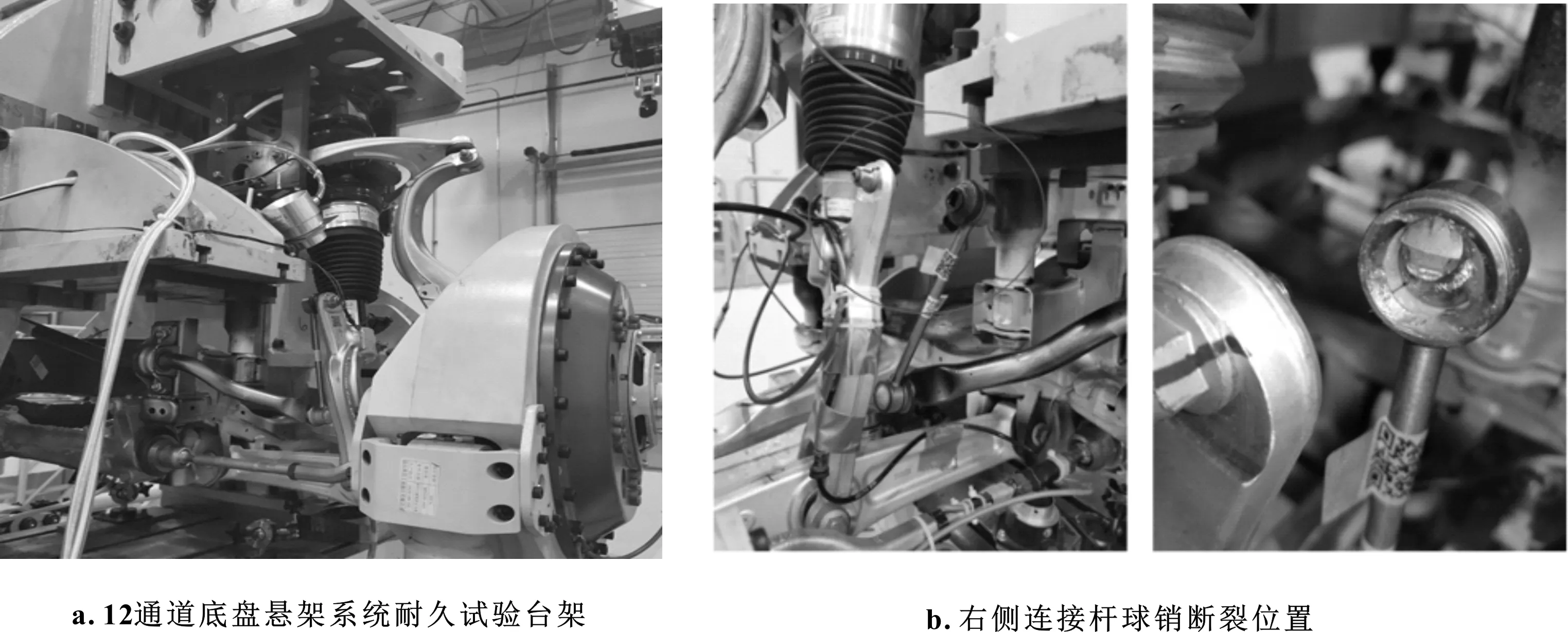

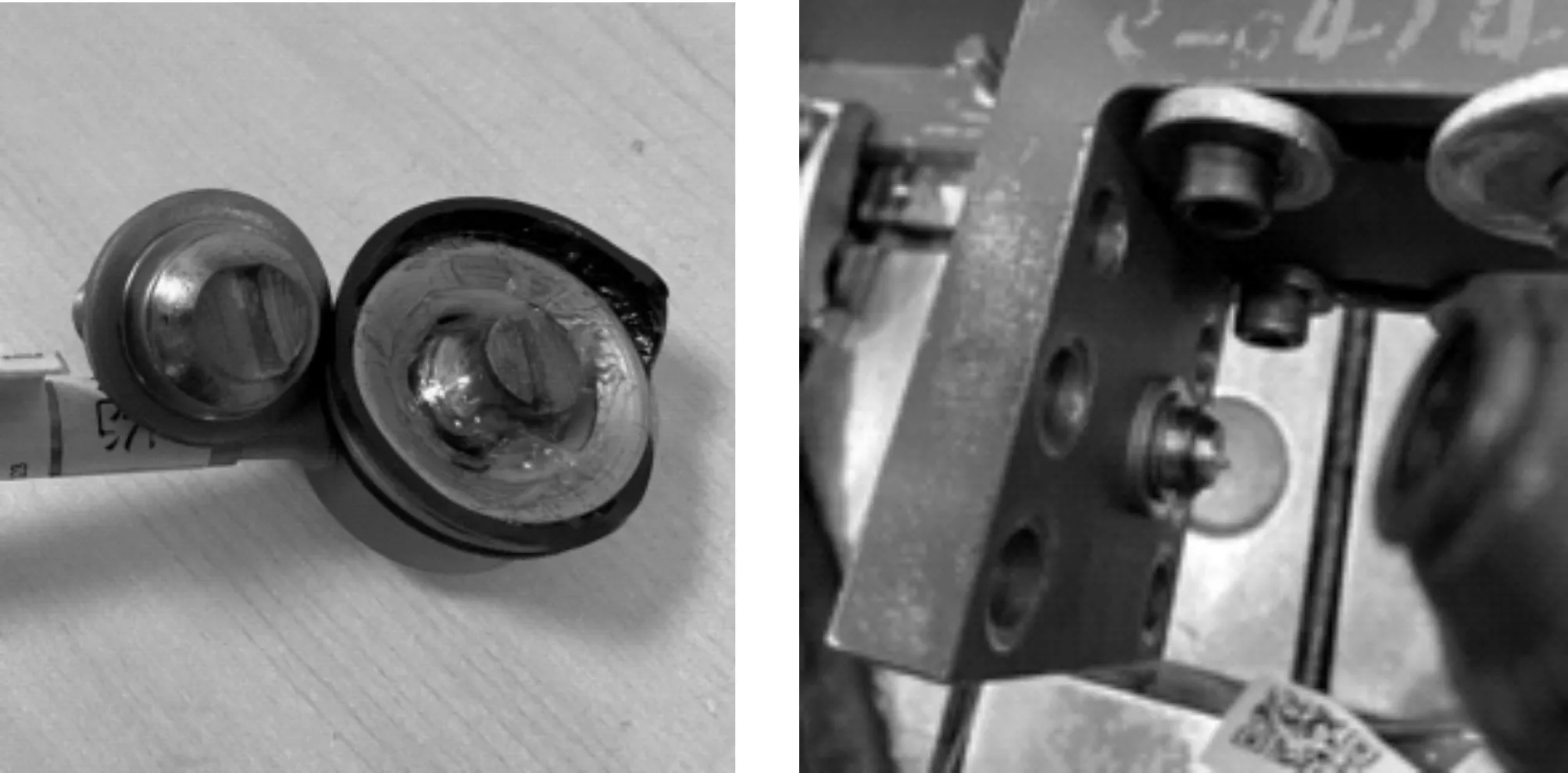

某项目12通道底盘悬架系统耐久试验进行至83.55%时,右侧稳定杆连接杆球销断裂,更换样件后,继续试验。试验进行至93.67%时,左侧稳定杆连接杆球销断裂,更换样件后,继续试验,直至试验完成,未再次出现稳定杆连接杆球销断裂问题。12通道底盘悬架系统耐久试验台架如图1a所示,右侧连接杆球销断裂位置如图1b所示。

图1 底盘悬架系统试验台架及稳定杆连接杆球销断裂

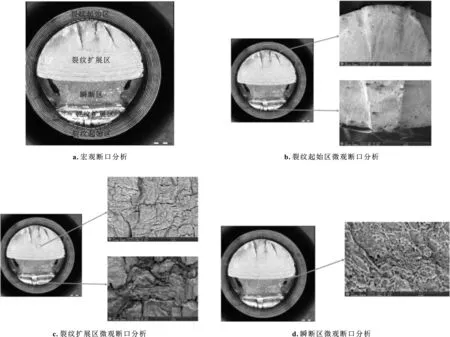

通过对球销断口进行宏观分析,发现球销的断口裂纹由起始区、扩展区及瞬断区组成,其中断口裂纹的扩展区纹理较平坦、瞬断区纹理较粗糙,呈现双向弯曲疲劳断裂特征,球销的宏观断口分析如图2a所示。对球销断口进行微观分析,裂纹的起始区可见疲劳台阶,没有明显的加工缺陷;扩展区可见疲劳辉纹,为疲劳断裂特征;瞬断区为韧窝形貌,为瞬间拉断的断裂特征,微观断口分析如图2b至图2d所示。

图2 连接杆球销颈部断裂断口分析

由图2可知,稳定杆连接杆球销断裂起始于球销颈部应力集中处,断裂性质为双向弯曲疲劳断裂。

2 虚拟载荷谱数据分析处理

由于12通道底盘系统试验台资源紧张,整车道路耐久试验验证周期长,不利于整改方案的加速验证。因此,采用稳定杆连接杆子系统台架试验进行验证。由于载荷谱工况较多,且载荷谱迭代试验周期长,也不利于整改方案的加速验证;正弦波试验也无法验证各种工况对样件的影响;而程序载荷谱试验很好地解决验证周期长、工况少的问题。

通过对12通道底盘悬架系统试验台架及载荷谱的分析可知,稳定杆连接杆主要承受向的载荷,、向载荷及损伤较小,为加速验证整改方案的有效性,本文选取稳定杆连接杆交界处向位移载荷谱,编制台架程序载荷谱。

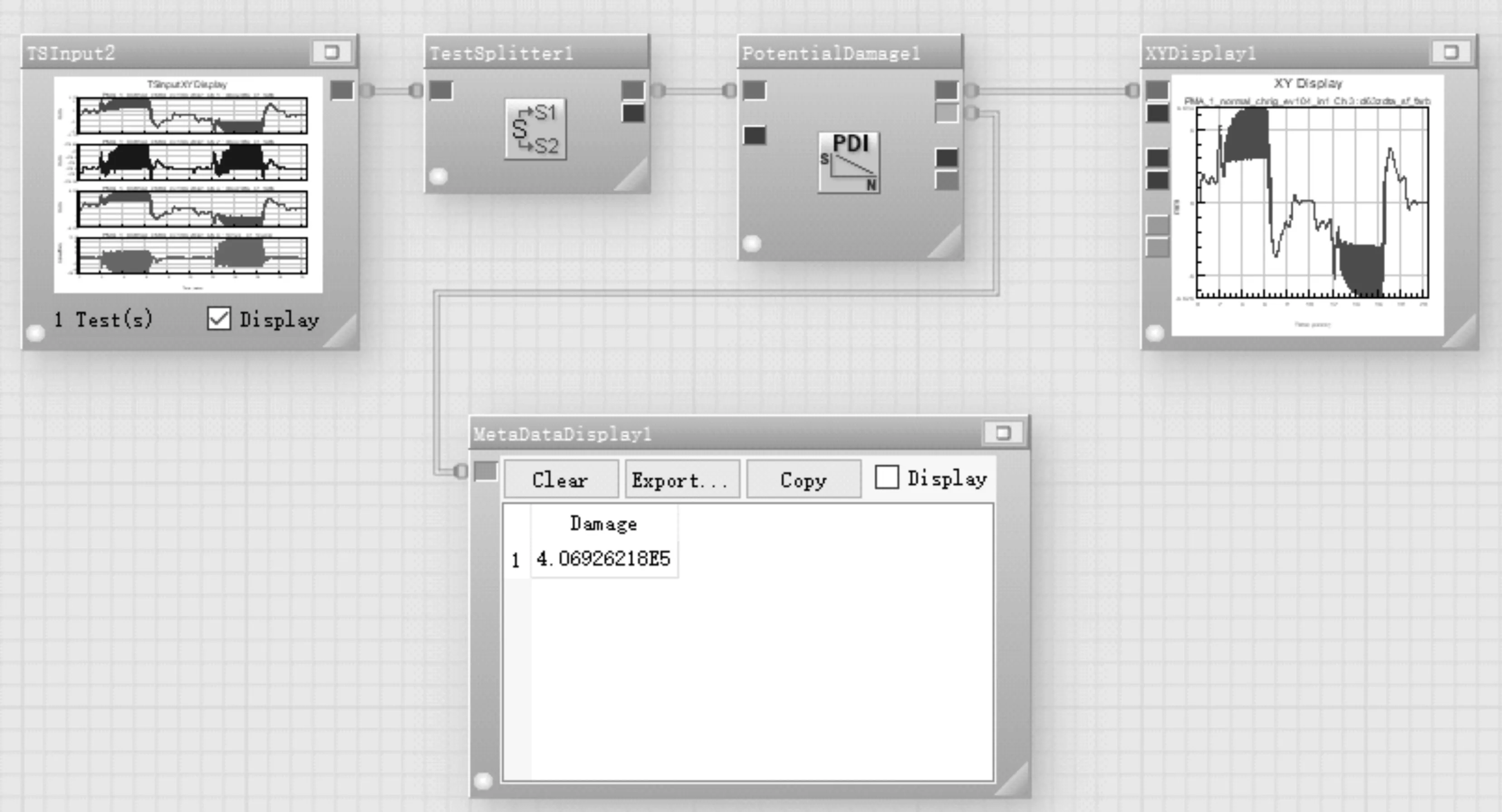

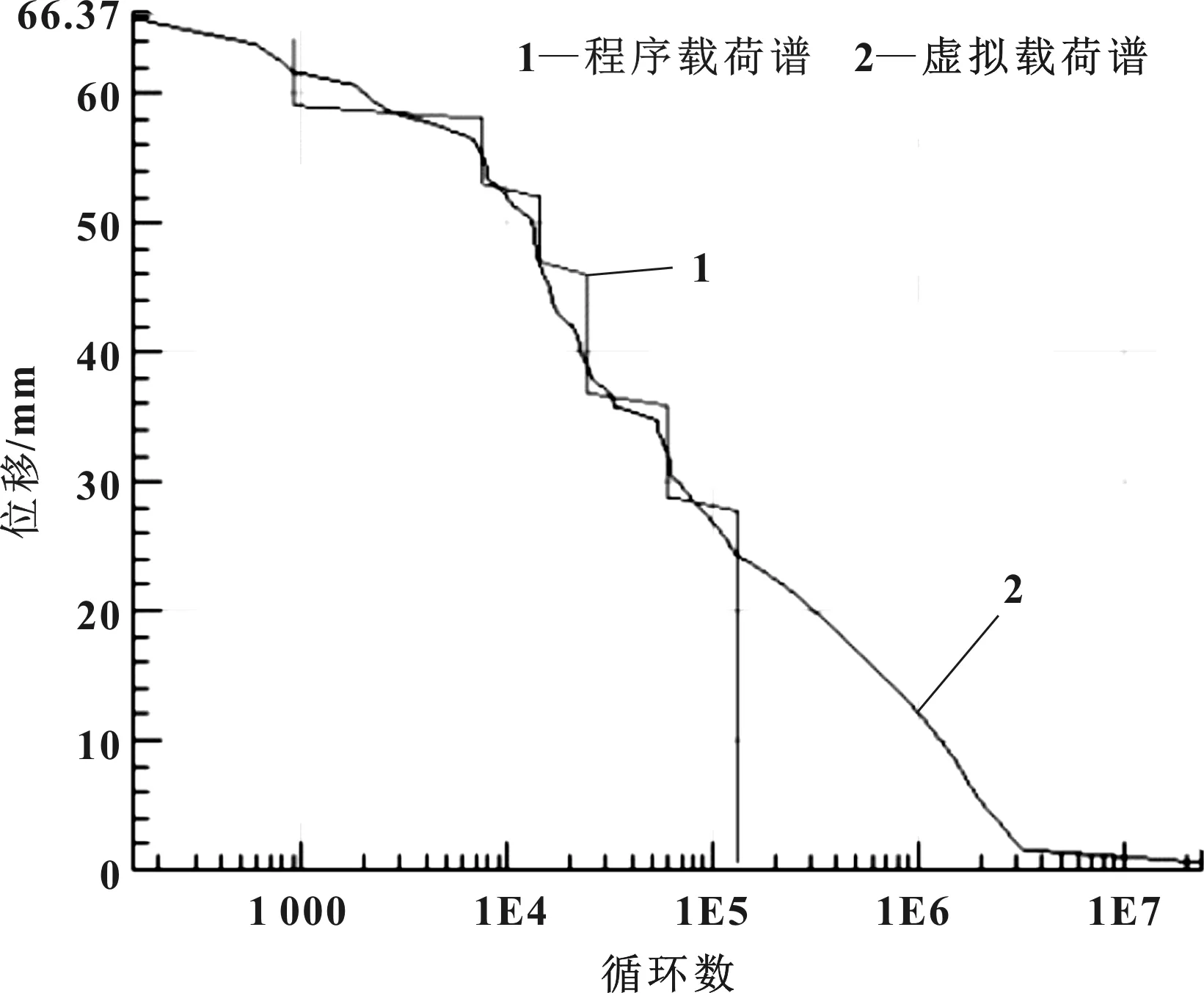

2.1 虚拟载荷谱伪损伤分析

通过计算虚拟载荷谱各个工况下(如搓衣板路、比利时路、坑洼路等)稳定杆连接杆交界处向位移的伪损伤,乘以各个工况的循环次数,最后进行相加得到向位移的总伪损伤值为1328×10。表1列出了几个典型工况的单循环损伤值,伪损伤流程如图3所示。

表1 典型工况的单循环损伤值

图3 伪损伤流程

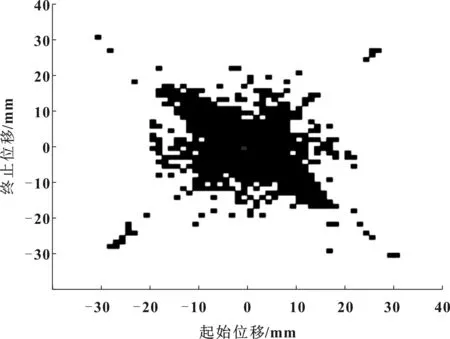

通过雨流计数模块将各个工况下的载荷谱转化为雨流矩阵;再根据各个工况的循环次数,创建全寿命循环矩阵,如图4所示。

图4 全寿命循环矩阵

2.2 稳定杆连接杆程序载荷谱编制

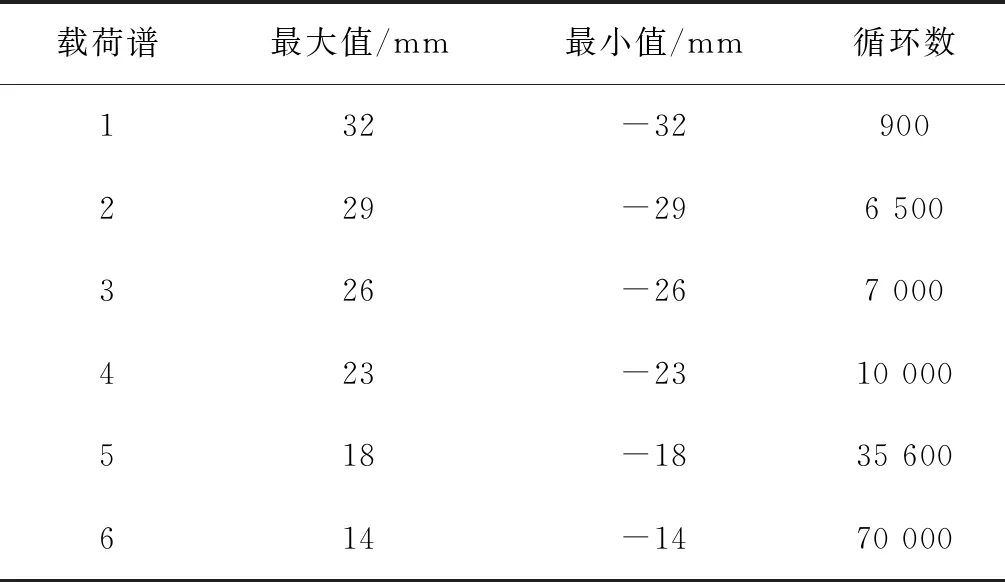

为加速台架耐久试验验证,根据全寿命循环矩阵及伪损伤等效原则,生成六级程序载荷谱,详细见表2。

表2 六级程序载荷谱

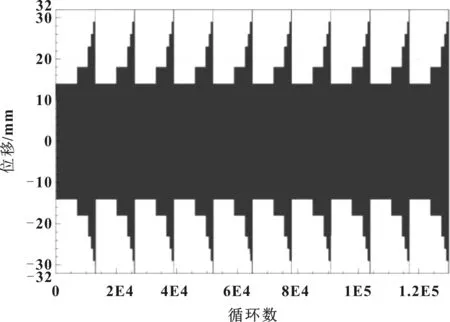

将程序载荷谱分为10个大循环,每个循环载荷从小到大依次进行排列,如图5所示。计算稳定杆连接杆六级程序载荷谱的伪损伤值为1.331×10,是虚拟载荷谱伪损伤的1.002倍,六级程序载荷谱与虚拟载荷谱的伪损伤相当。

图5 六级程序载荷谱循环

为验证六级载荷谱在频数及幅值范围方面对虚拟载荷谱的覆盖关系,进行累计频数曲线和穿级计算曲线对比,结果如图6和图7所示。

图6 累计频数曲线对比

图7 穿级计算曲线对比

通过对虚拟载荷谱和六级程序载荷谱的伪损伤、累计频数曲线、穿级计算曲线对比可知,程序载荷谱伪损伤为虚拟载荷谱伪损伤的1.002倍,损伤相当。六级程序载荷谱对虚拟载荷谱的累计频数及幅值范围覆盖效果良好。

3 稳定杆连接杆程序载荷谱试验

3.1 稳定杆连接杆子系统台架试验

为了验证程序载荷谱试验方案及稳定杆连接杆整改方案的有效性,对整改前后的稳定杆连接杆进行对比试验。根据稳定杆及连接杆在底盘悬架系统中的安装状态,搭建稳定杆连接杆子系统试验台架,确保安装状态一致,其台架试验如图8所示。在试验设备上,按照编制的六级程序载荷谱,设置试验运行程序。在试验运行过程中,对稳定杆支架衬套进行风冷冷却。

图8 稳定杆连接杆子系统台架试验

3.2 试验结果分析

方案整改前的稳定杆连接杆球销,在试验运行至程序载荷谱总循环的92%时,连接杆球销断裂。断裂位置同12通道底盘悬架系统耐久试验一致,且断裂时循环百分比大体相同,证明了程序载荷谱试验方法有效。方案整改后的稳定杆连接杆球销,在试验运行至程序载荷谱总循环的2.40倍时,稳定杆连接杆球销断裂,断裂位置同整改前方案断裂位置一致,整改后稳定杆连接杆球销寿命比整改前提高了2.61倍,证明连接杆球销整改方案有效。稳定杆连接杆球销寿命试验结果对比见表3,其断裂位置如图9所示。

表3 稳定杆连接杆球销寿命试验结果对比

图9 稳定杆连接杆球销断裂位置

4 结论

(1)根据伪损伤等效原则,编制程序载荷谱,并进行了方案整改前后的对比试验,稳定杆连接杆球销断裂位置同12通道底盘悬架系统耐久试验一致,且断裂时循环百分比大体相同,表明程序载荷谱加速试验方案有效。

(2)通过稳定杆连接杆整改方案前后的程序载荷谱对比试验,发现整改后的疲劳寿命明显大于整改前,加速台架验证方案下,整改后的稳定杆连接杆疲劳寿命提高了2.61倍,证明整改方案有效。

(3)通过稳定杆连接杆疲劳试验方法的研究,为后续台架加速试验提供了理论及实践依据,具有重要的参考意义。