700℃先进超超临界锅炉用Ni-Cr-Co基高温合金无缝管的试制*

2022-10-31高佩

高 佩

(1.江苏银环精密钢管有限公司,江苏 宜兴 214203;2.江苏大学,江苏 镇江 212013)

发展高蒸汽参数超超临界火电机组是燃煤发电的主要发展方向之一,对提高空气质量及节约能源具有重要的战略意义,也是实现碳达峰、碳中和的重要举措。蒸汽温度超过700℃时,火电机组过热器及再热器用无缝管必须采用高温合金。Ni-Cr-Co基沉淀强化高温合金因具有良好的综合性能而作为700℃先进超超临界锅炉用候选材料,如高温组织稳定性、高温持久及蠕变性能、耐高温腐蚀性能及抗蒸汽氧化性能。目前世界各国700℃先进超超临界火电机组均处于研发阶段,而高温合金的研究为重中之重。

Ni-Cr-Co基高温合金含有较多合金元素,其变形抗力大,冷热加工成型困难。国外对Ni-Cr-Co基高温合金的研究较成熟,但制造工艺参数不对外公布;而国内能生产Ni-Cr-Co基高温合金无缝管的企业较少,且缺乏系统的研究。目前,国内外对Ni-Cr-Co基高温合金的研究主要集中在变形行为、显微组织、力学性能、高温氧化及腐蚀性能、焊接等方面[1-19],而对其试制工艺流程虽有介绍,但只罗列了大致的制造工序[20],笔者将参考国内合金无缝管生产经验[21-22],对Ni-Cr-Co基高温合金进行工业化试制。现详细介绍该合金无缝管的制造工艺,并对合金管进行组织及性能评价,以为我国700℃先进超超临界火电机组的开发提供依据。

1 试验材料与方法

1.1 试验材料

Ni-Cr-Co基高温合金无缝管生产工艺流程为:真空感应→真空自耗→均匀化热处理→锻造→热挤压→冷轧→固溶热处理→无损检验→理化检验。具体分以下两步。

(1)热挤压管的制造过程。合金材料采用真空感应+真空自耗双联工艺冶炼,即先采用真空感应方式冶炼,浇铸成规格为Φ360 mm×2 800 mm的合金锭,再采用真空自耗炉冶炼成Φ423 mm的合金锭,并进行均匀化热处理,以减少元素偏聚;热处理温度为1 170℃,保温时间为48 h。经过均匀化热处理的合金锭先后分别在2 000 t快锻机及1 300 t径锻机上进行锻造,锻造成规格分别为320 mm的八角坯及Φ250 mm的圆形锻坯。然后将锻坯剥皮成规格为Φ236 mm的热挤压坯,坯料经过定切及钻孔后进行脱脂及清洁,再分别进行预加热、一次感应加热、扩孔、高压除鳞、二次感应加热,最后在卧式挤压机上进行热挤压,热挤压温度为1 150℃,挤压速度为100~160 mm/s,水冷。挤压后管坯规格为Φ114 mm×15 mm,外径控制在±1%,壁厚控制在±10%。

(2)无缝管的制造过程。将上述热挤压管坯经矫直、酸洗、内外表面抛光后进行三个道次冷轧,即Φ114 mm×15 mm→Φ88.9 mm×13.5 mm→Φ70 mm×11.5 mm→Φ44.5 mm×10 mm,每道次冷轧后均进行去油、固溶热处理、矫直、酸洗、内外抛光、清洗等工序。合金管冷轧送进量均在3~5 mm,冷轧速度为50~60次/min,三道次冷轧外径分别控制在±1.0 mm、±0.5 mm、±0.15 mm,壁厚分别控制在±0.50 mm、±0.30 mm、±0.20 mm;合金管固溶热处理在连续式辊底炉内进行,中间管热处理温度均为1 175℃,保温时间均为25~30 min,水冷,成品管热处理温度为1 125℃,保温时间20 min,水冷;矫直在七辊斜辊矫直机上进行,直线度控制在1.5 mm/m以下;酸洗溶液为5%~8%氢氟酸+10%~15%硝酸,酸洗温度为(60±5)℃,酸洗时间在30 min以内;控制中间品内外抛光后粗糙度≤3.2 μm,成品内外表面粗糙度≤1.6μm。成品管制造完成后需经过超声波检验、涡流检验、表面检验、尺寸检验、理化检验等工序。

1.2 试验方法

合金管按GB/T 5777—2019《无缝和焊接(埋弧焊除外)钢管纵向和/或横向缺欠的全圆周自动超声检测》的规定进行全长超声波检验,超声波检验对比样管纵向刻槽深度等级为U2级;合金管按GB/T 7735—2016《无缝和焊接(埋弧焊除外)钢管缺欠的自动涡流检测》的规定进行涡流检验,检验对比样管人工缺陷应符合等级E2的规定;合金管外表面质量采用目视方式进行检验,内表面质量采用内窥镜进行检验,内外表面粗糙度检测在SJ-201型粗糙度仪上进行;外径D及壁厚S、直线度检验分别采用外径千分尺、壁厚千分尺及1 m塞尺进行检验。

在合金管端部取样进行理化检验,主要包括成分分析、25~700℃拉伸试验、维氏硬度检测、室温冲击试验、压扁试验、扩口试验、纵向金相检验。成分分析按GB/T 11170—2008《不锈钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》及GB/T 20123—2006《钢铁 总碳硫含量的测定 高频感应炉燃烧后红外吸收法(常规方法)》的规定分别在SPECTRO MAXx型直读光谱仪及CS-8800型红外碳硫分析仪上进行检测;合金管25℃拉伸按GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》的规定进行,100~700℃拉伸按GB/T 228.2—2015《金属材料 拉伸试验 第2部分高温试验方法》的规定进行,均采用R7试样,检测试验设备均为CMT 5205型微机控制电子万能试验机;室温冲击试验按GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》的规定在ZBC2302-C型微机控制金属摆锤冲击试验机上进行;压扁试验和扩口试验分别按GB/T 246—2017《金属材料 管 压扁试验方法》及GB/T 242—2007《金属管 扩口试验方法》的规定在SHT4605型微机控制电液伺服万能试验机上进行;将纵向金相试样磨抛后采用化学方法(五水硫酸铜∶酒精∶盐酸=10 g∶40 m L∶40 mL)进行浸蚀,并在ZEISS Axiovert 40MAT型金相显微镜上进行观察,按GB/T 6394—2017《金属平均晶粒度测定方法》中规定的截距法测定其平均晶粒尺寸。

2 结果与分析

2.1 无损检验

首先在超声波探伤设备上按要求对Ni-Cr-Co基高温合金无缝管样管进行调试,调试成功后对所有合金管进行超声波检验,经检验,所有合金管均未显示缺陷信号;合金管经过样管调试后在涡流探伤机组上进行检测,经检验,所有合金管均无缺陷信号显示。由此可见,该批Ni-Cr-Co基高温合金管表面质量优良。

2.2 表面质量及尺寸检验

经目视检验,Ni-Cr-Co基高温合金无缝管内外表面均无裂纹、折叠、离层、结疤等影响使用的缺陷。合金无缝管外表面粗糙度0.7~1.0μm,内表面粗糙度0.9~1.2μm,合金无缝管表面质量良好。经尺寸检验,合金管外径44.46~44.58 mm,壁厚9.93~10.09 mm,直线度≤1.0 mm/m,尺寸精度较高。

2.3 成分分析

Ni-Cr-Co基高温合金无缝管化学成分见表1。

表1 Ni-Cr-Co基高温合金无缝管的化学成分(质量分数) %

2.4 金相组织

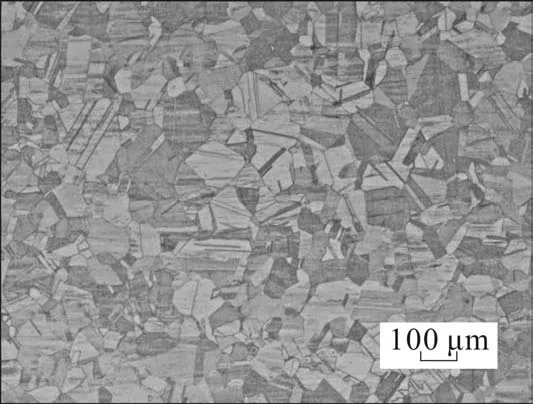

固溶状态Ni-Cr-Co基高温合金无缝管纵向金相组织如图1所示。可见,合金管基体为全奥氏体组织,存在较多孪晶,平均晶粒尺寸为72.31μm,平均晶粒度为4.3级。

图1 Ni-Cr-Co基高温合金无缝管固溶态金相组织

2.5 力学性能

固溶状态合金管在25~700℃的拉伸性能如图2所示。由图2可见,合金管的抗拉强度和屈服强度在25~600℃时均随温度的升高而下降,在600℃时达到最低,分别为607 MPa和220 MPa,温度超过200℃时强度下降速度变缓。温度超过600℃时,抗拉强度及屈服强度均开始升高;合金管的断后伸长率随温度的升高呈现先下降后缓慢上升、最后又明显下降的趋势。

图2 Ni-Cr-Co基高温合金无缝管力学性能随温度的变化曲线

Ni-Cr-Co基高温合金无缝管冲击试样尺寸为10 mm×7.5 mm×55 mm,经检测,室温下纵向冲击吸收功分别为290.23,287.81,288.90 J,冲击韧性分别3 627.86,3 597.63,3 611.25 kJ/m2,可见合金管有较好的韧性。经检测,合金管维氏硬度为173 HV30。

2.6 工艺性能

2.6.1 压扁试验

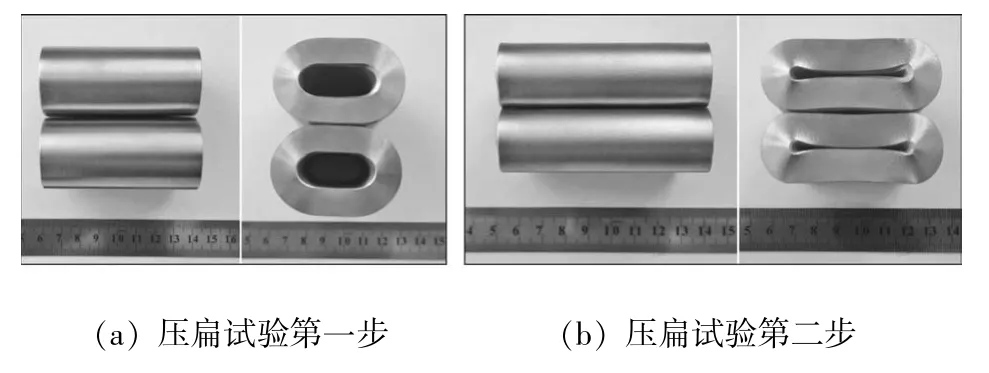

在任意2根合金管的一端各取1个长约65 mm的整管试样,按GB/T 246的规定对其进行压扁试验,压板移动速率不超过25 mm/min,压扁试验按以下两步进行。

第一步,将试样置于试验机两块平板之间,并将其压到板间距小于H,H=(1+0.09)S/(0.09+S/D)=34.63 mm,对压扁后试样的内表面顶底位置、外表面及端部进行目视检查,未出现裂纹及破裂现象,如图3(a)所示。

第二步,继续压扁试样,直到表面出现破裂或试样相对两内壁接触为止,内壁接触区域宽度至少为正常压扁后试样内宽度的一半,如图3(b)所示。在整个压扁试验过程中,试样所有表面均未出现开裂及任何明显的不均匀性。

图3 Ni-Cr-Co基高温合金无缝管压扁试验

2.6.2 扩口试验

在任意2根合金管的一端各取1个长度约为100 mm的整管试样,按GB/T 242的规定对其进行扩口试验,圆锥顶头顶角为60 °,合金管外径扩口率为17%。扩口试验后,试样内、外表面及端部经检验均未发现裂缝和裂口。

3 结 语

采用双真空冶炼+锻造+热挤压+冷轧+热处理工艺成功开发出Φ44.5 mm×10 mm规格Ni-Cr-Co基高温合金无缝管。经无损检验、表面质量及尺寸检验、理化检验可知,Ni-Cr-Co基高温合金无缝管内外表面质量良好,尺寸精度高,金相组织、维氏硬度、室温冲击性能、工艺及性能优良。