穿孔轧制实践的理论总结

2022-10-31潘峰

潘 峰

(宝山钢铁股份有限公司,上海 201900)

斜轧穿孔是热轧无缝钢管轧制的第一道变形工序,笔者在此前研究[1-6]二辊斜轧穿孔工艺的基础上提出了建立无缝钢管斜轧穿孔理论体系[2],由经验向理论发展,提出2条无缝钢管穿孔轧制理论原则:原则一,在实现管坯咬入的情况下,轧辊距离越大越好;原则二,控制穿孔孔腔效应[7-8]。管坯一次咬入和二次咬入之间的距离(即自由变形区长度)保持在略大于1倍螺距为宜。回顾多年前的无缝钢管穿孔轧制质量的攻关实践[9],从新建理论层面进行探讨和总结。

1 生产质量攻关案例

为适应市场,拟对某小直径钢管机组进行扩大产品外径规格的工艺设计,当时该生产线只配套小规格管坯,故须采用大扩径穿孔工艺进行穿孔生产。

该小直径钢管机组采用桶形辊穿孔机,孔型设计要求扩径率不超过10%,即管坯和毛管截面积比1.1。

在某次生产低合金钢产品过程中,出现了批量外折废品,外折发生率达1/3。经调查,未发现生产操作及设备有异常,笔者认为与生产现场调控无关,是该生产机组本身能力问题,即小规格机组采用小规格管坯生产大规格管子时的扩径率达到了26%,系采用大扩径生产工艺造成的。建议采用大管坯进行补轧后,产品质量正常。现在回想,还可以采取一个措施,即在供大规格管坯的情况下,再换用出口锥角较小的穿孔轧辊,这样效果应该会更好。当时处理问题只是基于一般的生产经验,现在拟从理论层面进行总结分析。

2 理论分析

2.1 增大管坯直径的作用

大扩径是用小直径管坯生产大直径产品。穿孔咬入时,一次咬入点靠近高位点Hp,造成二次咬入困难,需要加大压下才能使一次咬入点向来料方向移动,以确保咬入,这样就使轧辊距离E减小。

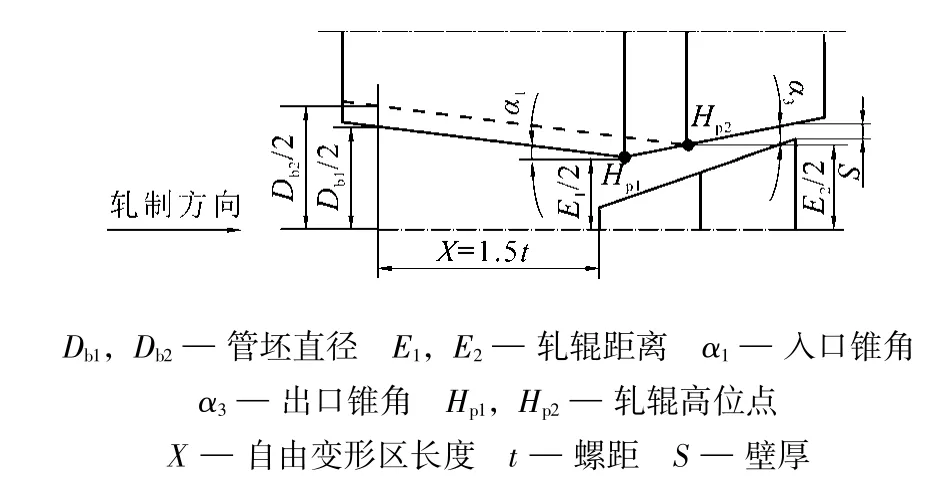

由图1可见,当保持自由变形区长度合适,如1.5倍螺距左右,使用同样的穿孔辊和顶头,管坯直径由Db1增加到Db2,轧辊距离由E1提高到E2,有利于原则一,因此增大管坯直径有利于提高穿孔轧制质量。

图1 自由变形区相同螺距下不同管坯直径穿孔辊调整示意

2.2 减小穿孔出口锥角度的作用

可选用较小出口锥角的穿孔辊,大的出口锥角会使E减小,不利于原则一,由图2可见,在管坯直径不变的情况下,当穿孔出口锥角由α31减小到α32,E1就增加到E2,有利于提高穿孔质量,因此有必要积累扩径轧制经验选择更小的出口锥角。

图2 相同管坯直径不同穿孔辊出口锥角示意

当时该厂还有出口锥角更小的穿孔辊,由于缺乏系统性的穿孔理论指导未想到选用。

大扩径造成大压下,不利于原则一是造成低合金钢产品大扩径穿孔时产生批量外折废品的原因。通过这样的理论分析,能够解释当年生产中所采取技术措施的正确和有效。

3 穿孔机入口锥设计思想

穿孔机入口锥一般采用一段式入口锥和二段式入口锥设计(图3)。

图3 穿孔机轧辊示意

以前,国内很多老机组采用一段式入口锥,应该是没有考虑到原则二可能造成自由变形区长度过长。后来引进的很多生产线采用二段式入口锥,是因为辊形设计完成后,如果用一段式入口锥,由于要迁就一次咬入,角度要小,这样发现管坯一次咬入点距高位点太远,不利于原则二,只能采用二段式入口锥设计,使二次咬入段的锥角更大,才能使一次咬入点靠近高位点,这是正确的。

宝钢无缝钢管厂引进的穿孔机入口采用二段式入口锥设计,若用一段式入口锥,可算出锥角为3.2°,显然设计者认为此不满足一次咬入。但现在考虑如果根据原则一,追求辊距大,出口锥角小,则相应入口锥角也小,就有可能采用一段式入口锥。

设计时先根据经验,确定能实现一次咬入的最大锥角,应该是以采用一段式入口锥设计为首选,若锥角大于允许值,就改为二段式入口锥设计。

国内的老机组的一次咬入角度明显大于引进机组的,可能是国内机组送进角明显小于引进机组,一次咬入条件更好的原因。

4 大扩径穿孔一段式入口锥设计

4.1 设计思想

对于大扩径穿孔,传统认为毛管外径很大,就需要穿孔辊采用大角度出口锥。前面的案例中,只是用小直径管坯轧制正常外径毛管,就造成了管坯一次咬入点靠近顶头而影响二次咬入。对此可以通过加大出口锥角,减小轧辊距离E,使管坯一次咬入点远离顶头,可能这才是大扩径穿孔采用大角度出口锥的目的。

其实可以减小穿孔辊入口锥角度,使一次咬入点后退,这样就不会减小轧辊距离E。由图4可见,大扩径时,小直径管坯Db1较大直径管坯Db2的入口锥角更小。即大扩径穿孔机入口锥更有可能采用一段式入口锥,以做出更好的穿孔孔型设计。

图4 用小管坯时入口锥角α11较小示意

一段式入口锥设计的前提条件是需要对扩径情况做准确的评估。而毛管壁厚越厚,扩径越难,有可能造成后卡。可以尝试用延伸系数的倒数来评估,在相同扩径率下,延伸系数的倒数值越大越接近1,扩径难度就越大。要加大扩径能力,主要是加大出口锥角,增加变形流量,利于扩径,还可以考虑用短顶头,采取大送进角等。

当然穿孔毛管扩径率应该有个合适的范围,扩径变形才能更加平稳流畅。

4.2 大扩径工艺设计举例

宝钢无缝钢管厂后来扩展产品规格,需要开发189 mm大扩径穿孔孔型,当时根据以往大扩径经验,穿孔出口锥采用较大锥角,相对应入口锥也采用较大锥角,因此维持二段式入口锥。现在看,应在完成扩径的前提下尽量选较小的出口锥角。

这里针对宝钢无缝钢管厂189 mm孔型,以此理念设计举例。宝钢无缝钢管厂原穿孔出口锥角设计为2.75°,开发189 mm孔型,管坯直径增加了10 mm,按传统大扩径理念,出口锥角改为3.5°。考虑到产品壁厚不是太厚,不增加出口锥角或许是可行的,扩径难度稍微大一点,此处按出口锥角不改变来设计穿孔辊形。

经过设计计算,可以按一段式入口锥设计,此时角度仅为1°多,满足一次咬入条件和设计原则,设计举例结果和前面的理论分析是一致的。

对前面提到的某小直径钢管生产机组的大扩径工艺,毛管外径很大,最大壁厚也较大,延伸系数的倒数值为0.79,即扩径大,变形量小,这样设计难度是很大的,但当时设计的穿孔辊出口锥角过大,其实可以小一点,有利于提高穿孔质量,说明当时的设计理念还是存在不足。

5 结 论

(1)初步提出的穿孔理论体系,包含原则一和原则二,能够解释穿孔轧制质量攻关的成功效果,体现了对穿孔轧制实践的指导作用。

(2)大扩径采用大出口锥角作用是为了使一次咬入点前移,确保二次咬入,而减小入口锥角有同样效果,有利于原则一。

(3)设计时先根据经验确定能实现一次咬入的最大锥角。穿孔机入口锥设计以一段式为首选,当锥角大于允许值时须改为二段式设计。大扩径穿孔机更有可能采用一段式入口锥角的设计。

(4)大扩径机组亦可优化穿孔辊形,较多地减小入口锥角,适当地减小出口锥角。

(5)继续推进和丰富穿孔理论体系建设是提高轧制质量的有效途径之一。