精益研发体系建设探讨

2022-10-31林量才姜瑞金任丽娟

林量才,姜瑞金,刘 锴,任丽娟

(中车长江运输设备集团有限公司,湖北 武汉 430212)

产品研发占整个产品成本的5%,但对产品产生70%的影响,这种影响包括成本、利润、质量、性能和交付效率等。因此,从产品全寿命周期来看,产品研发对于保证产品性能和质量、为企业和用户创造更多价值具有关键作用[1]。

为实现产品在全寿命周期内的最大价值,目前,许多企业大力开展精益研发体系建设。但由于自身特点和历史传承,各企业建设的精益研发体系型式多种多样,本文就中车长江运输设备集团有限公司精益研发体系的建设为例来进行探讨。

1 精益研发体系总体架构

精益研发源于“精益生产”的启发,基本特征是研发管理“精细化”和产品设计“精品化”[1]。研发管理“精细化”是以标准化研发任务实施流程为导向,通过任务驱动、研发协同及指标目标牵引,对研发进度、交付物、过程质量等进行实时监控。产品设计“精品化”是从需求入手开展系统设计,通过知识重用、数据分析、仿真优化、试验验证等在不显著增加投入的前提下提高研发效率和设计质量[2]。

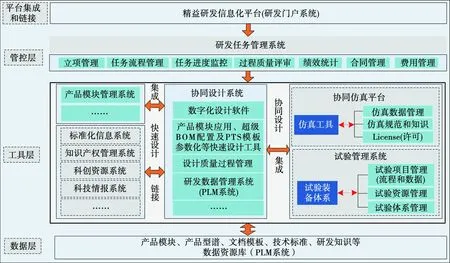

精益研发体系包括精益研发信息化平台及基于平台运行的精益研发数据体系,核心是应用信息化技术将研发流程、知识、数据等信息显性化、标准化和数字化,将研发工具、质量要求、知识数据和过程数据嵌入流程中与研发任务融合起来,打通各子系统数据,从而实现研发管理“精细化”和产品设计“精品化”。精益研发体系的总体架构如图1所示。

图1 精益研发体系总体架构

2 精益研发信息化平台

精益研发信息化平台是集研发门户、产品研发任务管理、数字化协同设计、仿真、试验管理、产品模块管理等系统为一体,并链接标准化信息、知识产权管理、科创资源、科技情报等系统应用的信息化管理与技术平台。其以协同设计系统为核心,以研发任务管理为驱动,把研发工具、研发流程、研发数据、研发知识等集成连接在一起,实现知识重用和资源共享,形成多专业、多地点和多点研发协同与快速设计能力,并打通与工艺设计平台、ERP、MES等系统数据的连接通道,消除数据孤岛,实现从产品研发到生产制造的集成应用[3]。

2.1 研发门户系统

研发门户系统为精益研发信息化平台入口,集成和链接所有产品研发核心业务子系统,并基于各子系统开展产品研发数据归集分析,展示动态可视化的多项目一览表,实时滚动播报项目进度、过程质量、交付物、发生费用、异常预警等情况及项目和任务执行人的工作绩效分数,实现项目总体及分任务的状态信息跟踪。

2.2 研发任务管理系统

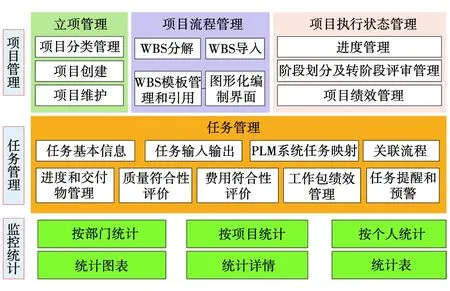

研发任务管理系统将研发的典型业务流程固化于系统中,以标准化流程为导向,以任务工作包为驱动,管理和监控研发流程任务节点与交付物状态,对项目的全过程进行计划、组织、协调、监控、评价,实现了任务的分解和管控、信息动态展示、过程质量和绩效评价,让企业各级管理人员实时了解任务执行和资源利用情况。该系统分为项目管理、任务流程管理、监控统计3个部分,研发任务管理系统功能架构如图2所示。

图2 研发任务管理系统功能架构

2.3 协同设计系统

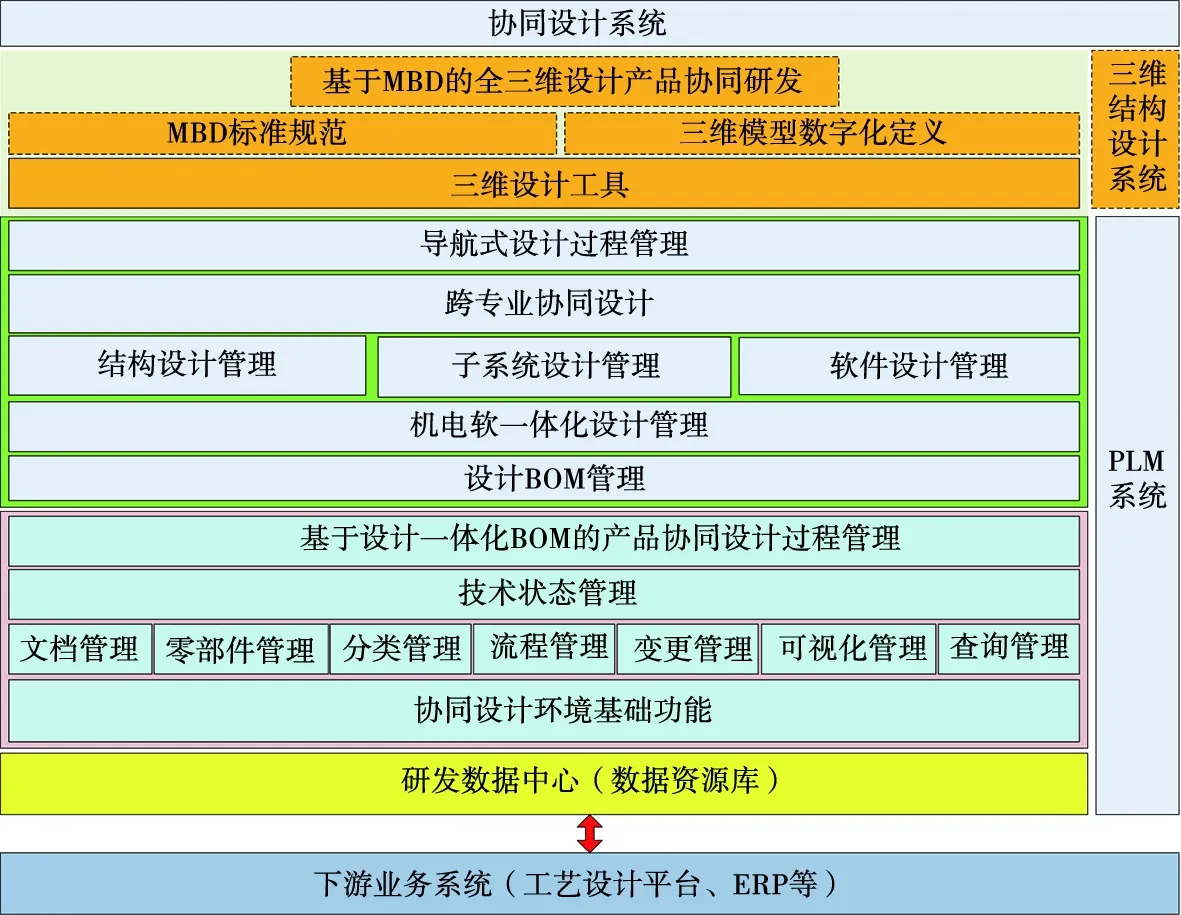

协同设计系统主要包括基于MBD的三维结构设计系统、PLM系统等。协同设计系统功能框架如图3所示[4]。

图3 协同设计系统功能框架图

图4 协同仿真平台业务逻辑

三维结构设计系统无缝集成数字化协同设计工具,通过组件制作、过程模型定制等功能,为设计人员快速定制专业工具提供技术手段和方法,并提供包括任务执行环境、工具集成、工具管理、组件封装等主要功能,实现工具与设计流程的集成和关联,打造协同工作环境与协同设计模式。基于产品全三维设计、模块应用、PTS模板参数化设计、超级装配配置设计等产品协同研发,创建产品三维模型并进行数字化定义和装配;并自动进入PLM系统按内置流程进行模型结构、材料、标准化、规范化、可装配性检查,控制和提高设计质量。

PLM系统构建协同设计系统数字化协同设计基础环境,通过与CAD软件的集成接口,按照CAD的BOM关系自动创建贯穿设计全过程且涵盖产品总体结构、子系统、软件数据的一体化BOM结构,建立覆盖所有环节的技术状态管控和基础环境;通过集中管理分散在各业务环节的通用数据资源,构建满足标准化、模块化和平台化设计需要的产品数据资源库;通过单一数据库环境,构建一个进行数据交换、集中集成、安全的软硬件平台;通过统一标准的接口语言,整合上下游各业务系统数据,实现紧密集成和联通,消除信息化平台的信息和数据孤岛。

2.4 协同仿真平台

协同仿真平台分为展示层、管控层和支撑层,基于项目仿真任务工作包实现仿真分析任务书下达、项目创建、流程定义、文档模板定制、任务分解实施、过程监控及数据管理等全过程管理功能[5]。并具有与研发任务管理系统、PLM系统、试验管理系统等进行集成的标准接口,实现了仿真分析数据与设计、试验数据的协同管理和关联。协同仿真平台业务逻辑如图4所示。

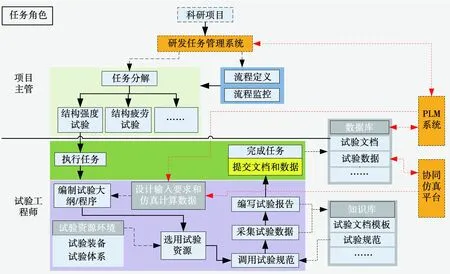

2.5 试验管理系统

试验管理系统包括试验任务管理、试验资源管理、试验体系管理等子系统。基于企业试验装备与体系可实现试验资源和体系管理功能,基于项目试验任务能实现试验任务书下达、项目创建、流程定义、文档定制、任务分解实施、资源配置、过程监控及数据管理等全过程管理功能。并建立与PLM系统和协同仿真平台(AWE)接口,实现试验数据与设计和仿真分析数据协同管理及关联。试验管理系统业务逻辑如图5所示。

2.6 产品模块管理系统

主要包括数据管理、模块导航、模块查询和比选、标准件组合优选、模块应用、模块相似度检查、模块化指标统计分析等功能[6]。提供产品模块浏览、搜索、推荐、基于设计参数的比选应用模式,并有成熟的集成接口与多种设计工具结合,可从协同设计系统直接调用模块的三维模型或二维图样等数据,根据订单或设计需求进行模块选用或快速配置设计,生成产品BOM及初步设计方案。产品模块管理系统业务逻辑如图6所示。

图5 试验管理系统业务逻辑图

图6 产品模块管理系统业务逻辑图

3 精益研发数据体系

精益研发数据体系的核心是构建统一通用的数据编码标准化规范和可驱动、可度量、可流转、可创造价值的数据运行体系,实现产品数据的资产化。数据体系主要由研发数据、研发数据创建规则和数据运行管理制度等构成[6]。

3.1 研发数据

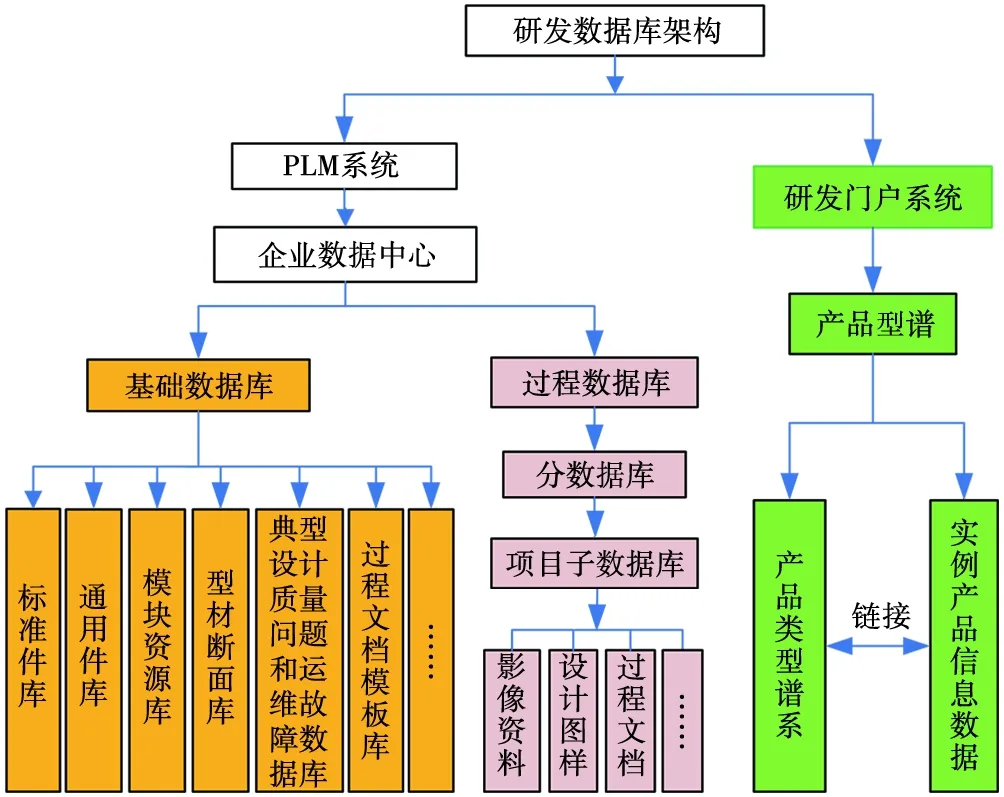

主要包括研发基础数据、研发过程数据及产品型谱等,研发基础数据是对历年来产品研发成果不断总结提炼所形成的共性和知识数据,主要有标准件、通用件、产品模块、型材断面、典型设计质量问题和运维故障数据、过程文档模板等;研发过程数据是在研发任务实施过程中所生成的数据和文档;产品型谱是将企业产品按相似性主要技术特征或参数进行分类归集,并根据市场需求和技术发展趋势对产品基本参数、结构型式和主要配置进行系列统型规划所形成的产品系列,包括产品规划系列和实例产品数据。产品型谱是构建产品平台的重要基础。研发数据按类型在PLM系统和研发门户系统中分别建立相应的数据库进行存储、应用和维护管理。研发数据库总架构如图7所示。

图7 研发数据库总架构图

3.2 研发数据创建规则

构建语义一致、统一通用的研发数据创建及编码标准化规则,主要制定了《产品设计三维建模规范》、《产品设计二维制图规范》、《产品图样及设计文件编号方法》、《产品数据代码编写规则》等。其中《产品设计三维建模规范》规定产品设计三维建模的术语和定义、三维建模原则、通用要求、装配建模要求、文件命名规则、模型的检查和提交、模型的发布和应用等;《产品设计二维制图规范》规定产品设计二维工程图的术语和定义、总体要求、基本要求、图样标注要求、文字注释等;《产品图样及设计文件编号方法》规定产品图样及设计文件编号的总则、方法和基本要求;《产品数据代码编写规则》规定代码的编写原则和要求以及产品过程数据和基础数据的代码结构组成。

3.3 数据运行管理制度

构建基于精益研发信息化平台运行和研发数据应用的管理制度,确保精益研发信息化平台和数据有效运行,主要有《研发任务管理系统运行规范》、《产品模块管理系统运行规范》、《产品研发数据库管理细则》、《产品标准件和通用件管理细则》等。其中《研发任务管理系统运行规范》基于研发任务管理系统,构建研发任务标准化实施流程及以流程为导向、以WBS工作包为驱动的研发任务实施和过程管控机制,规范任务阶段节点及交付文档与数据,实时管控任务状态及过程质量,实现研发过程任务流、工具流、信息流、数据流和知识流并行与协同;《产品模块管理系统运行规范》基于产品模块管理系统、PLM系统和协同设计系统,构建以产品模块化和平台化设计为核心的业务流程及产品模块数据创建、存储、应用、变更、升级管理机制;建立产品模块数据运行通道,并对其有效性、适用性和充分性进行管控,切实推行产品模块化、平台化设计;《产品研发数据库管理细则》基于PLM系统和研发门户系统,构建涵盖基础数据、过程数据和产品型谱的研发数据库架构及研发数据存储、应用和维护管理机制,实现企业研发数据资源集成、共建共享和资产化;《产品标准件和通用件管理细则》基于PLM系统,构建产品标准件和通用件数据架构及创建和运行管理机制,实现企业产品标准件和通用件数据的共建共享和统一管理,为产品模块化、平台化设计提供支撑。

4 结束语

精益研发体系建设是一项复杂的工程,除了建设信息化应用平台和数据体系外,实现落地运行并融入企业文化也是一项艰巨的工作。因此,为保证企业切实推行精益研发并取得成效,根据精益研发体系建设和运行经验,提出4点建议:

(1) 持续开展研发基础数据资源建设,为精益研发体系运行提供数据支撑;

(2) 对研发业务要素、人才和组织结构不断进行优化和重构,为精益研发体系运行提供人才和组织保障;

(3) 大力培育精益研发理念和文化,增强研发人员的全局思维,激发推行精益研发的内生动力;

(4) 建立健全精益研发绩效考评和激励制度,将研发人员个人价值、企业价值和客户价值融合在一起,通过价值共享实现导向驱动。