架控制动系统测试系统的研究与设计

2022-10-31孙法明

孙法明,乔 森,程 刚

(1.中车青岛四方车辆研究所有限公司,山东 青岛 266031;2.中国铁路西安局集团有限公司,陕西 西安 710054)

随着国民经济的发展,地铁车辆也随之不断发展,因其交通便利,各大城市广泛采用[1-2]。制动系统作为地铁车辆的关键系统组成,与地铁车辆的行车安全息息相关。在制动系统设备中,制动控制单元是保证制动系统功能的关键部件,架控制动控制单元因其可靠、安全得到广泛的应用[3-4]。目前,国内没有城轨架控制动系统专用的线下自动检测设备及检测方法,多采用线下人工检测和线上车辆自检的方法进行测试,人工检测繁琐复杂,容易出错,而车辆自检无法定量全面检测显示架控制动系统性能,均存在不足。本文所介绍的测试系统及检测方法可在架控制动系统未装车状态下,通过半实物仿真方法自动检测系统工作性能,为系统安全、稳定提供有力保障[5]。

1 设计目的及系统测试功能

本试验系统设计主要目的是通过半实物仿真方式实现对架控制动系统各项测试条件加载,完整实现各种常规、极限工况测试,通过检测制动系统各项指标响应,完成闭环条件加载,最终检测制动系统功能是否满足设计要求,达到使用标准。

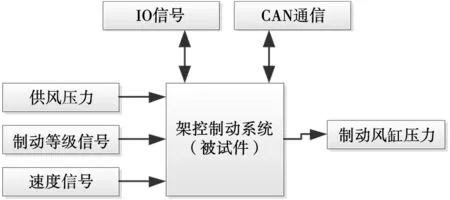

试验设备可加载于被试件的主要条件包括:供风压力、制动等级信号、速度信号、车轴质量、紧急制动信号、空压机状态信号、储风缸状态信号、再生制动状态信号等。采集的主要信息包括:制动风缸压力值、电制动力值、紧急运行状态信号、远程缓解状态信号、斜坡启动状态信号、保持制动状态信号、滑行状态信号等[6-7]。图1为架控制动系统测试系统信息交互示意图。

图1 架控制动系统测试系统信息交互示意图

其中,供风压力为0~1 000 kPa可程控调节,显示精度0.5 kPa;制动等级信号为电压方波信号,频率随制动等级变化而变化,共分7个等级;速度信号为电流频率信号,频率与速度成正比关系;交互方式采用CAN通信(MVB通信)、IO信号。

架控制动系统测试系统测试功能和检测方法包括:

(1) 气密性测试。自动施加紧急制动信号,待制动风缸压力稳定后,关断总风、空簧的截断塞门,进行保压,监测各个转向架的制动风缸压力值是否满足要求。

(2) 常用制动响应时间测试。司控器自动施加1~7级制动信号,监测记录制动风缸压力变化,绘制压力曲线,并依据标准计算制动的施加响应时间,判定是否满足要求。

(3) 制动风缸压力测试。司控器自动逐级进行7级制动信号、快速制动的施加和缓解。待压力稳定后记录动车和拖车的制动风缸压力值,并判定是否满足要求。

(4) 混合制动测试。根据要求设定动车和拖车的空簧压力,自动调节车速并施加制动,监测动车和拖车的制动风缸压力变化同时记录电制动力变化,并绘制曲线,判定性能是否满足要求。

(5) 变载荷测试。根据要求调节动车和拖车的空簧压力,施加制动状态,记录动车和拖车的制动风缸压力变化,形成报表。

(6) 强迫缓解制动测试。自动施加紧急制动信号,压力稳定后,施加强迫缓解信号,监测制动风缸压力的变化,绘制压力曲线。

(7) 防滑装置性能测试。司控器自动施加7级制动及紧急制动,控制轮对速度施加滑行,监测防滑阀应有排风动作信号,并用曲线记录其防滑阀的排气时间及充气时间绘制曲线[8-9]。

(8) 停放制动施加测试。施加停放制动信号,监测停放制动管路上压力表的变化情况,并绘制曲线。

(9) 停放制动缓解测试。施加停放制动缓解信号,监测停放制动管路上压力表的变化情况,并绘制曲线。

(10) 紧急制动响应时间测试。自动施加紧急制动,监测并记录制动风缸压力变化的曲线,记录紧急制动的施加响应时间,判定是否满足要求。

(11) 空重车调整测试。调节空簧压力,自动施加紧急制动,待制动风缸压力稳定之后,记录制动风缸压力,逐渐增大空簧压力,监测记录制动风缸压力变化的曲线。

(12) 紧急阀故障紧急制动施加测试。自动施加紧急制动信号,切断紧急电磁阀供电,监测紧急阀故障信号,并记录制动风缸压力变化。

(13) 保持制动施加测试。先将速度信号调至15 km/h以上,司控器输出B1级制动信号。等制动风缸压力稳定后,将速度信号逐渐调至0,检测是否自动施加保持制动信号。

(14) 保持制动缓解测试。司控器从制动信号转换至牵引信号,速度信号逐步调节至2 km/h以上,监测制动风缸压力的变化。

(15) 制动力不足检测测试。切除制动控制单元(BCU)的充气阀控制线,使其不能产生常用制动控制作用,司控器施加7级制动信号,监测是否有制动力不足故障指示和主要故障指示信号。

(16) 制动不缓解检测测试。切除制动控制单元(BCU)的排气阀控制线,施加故障,监测制动不缓解信号。

(17) 空簧压力信号故障测试。切除空簧压力信号,模拟故障,施加司控器信号,监测制动风缸变化。

(18) 载荷超范围故障测试。空簧压力调为极限位,施加载荷超范围故障,施加司控器信号,监测制动风缸变化。

(19) 制动风缸压力信号故障测试。切除制动风缸压力信号,施加司控器信号,监测制动风缸变化。

(20) 拖车载荷信号故障测试。切除拖车载荷信号,施加司控器信号,监测制动风缸变化。

(21) 车轴故障测试。切除速度信号,施加司控器信号,监测制动风缸变化。

(22) 空压机过流测试。产生空压机过流信号,造成空压机过流故障,监测空压机故障状态。

(23) 智能阀故障测试。切除智能阀电源,造成智能阀故障,监测智能阀故障信号及制动风缸变化。

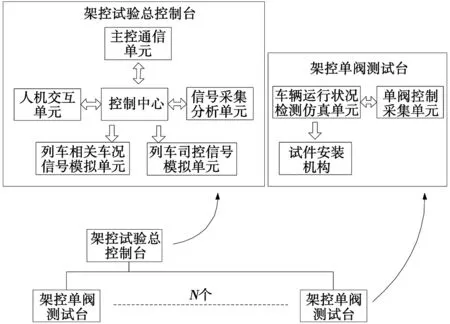

2 系统组成

架控制动系统测试系统包括架控试验总控制台和架控单阀测试台(图2),架控试验总控制台包括控制中心、人机交互单元、列车司控信号模拟单元、列车相关车况信号模拟单元、主控通信单元、信号采集分析单元;架控单阀测试台包括单阀控制采集单元、车辆运行状况检测仿真单元、试件安装机构。图3为架控制动系统测试系统框图。

图2 架控试验总控制台和部分架控单阀测试台

图3 架控制动系统测试系统框图

其中,列车司控信号模拟单元包括司控器、司控器信号转换发生电路,用于产生7级制动信号;列车相关车况信号模拟单元包括信号模拟电路、工况模拟气路,用于实现紧急运行状态、远程缓解状态、斜坡启动状态、保持制动状态等信号;主控通信单元包括MCU、通信电路,用于实现架控试验总控制台与架控单阀测试台的信息交互和相关控制;单阀控制采集单元包括通信电路、控制电路、信号采集电路,用于控制采集被测架控单元;车辆运行状况检测仿真单元包括模拟检测气路、信号发生电路、车轴速度发生装置,用于仿真模拟必要试验条件[10]。

1个架控试验总控制台可与单个架控单阀测试台组合,单独完成1个架控单元性能测试;1个架控试验总控制台可与2个架控单阀测试台构成1个闭环测试单元,完成1辆车(动车或拖车)架控制动系统测试;1个架控试验总控制台也可与多个架控单阀测试台协同工作,组成整车架控制动系统测试系统,完成多编组车辆架控制动系统整体测试。

架控试验总控制台与架控单阀测试台气路采用快捷插头连接、电气采用航空插头连接,便于完成快速组合应用,灵活配置。架控单阀测试台试件安装机构具有车辆标准接口与被测架控单元完成连接,简单易行。

3 试验软件与操作流程

架控试验总控制台的控制中心内置上位机程序,完成试验整体逻辑控制、运算。架控单阀测试台车辆运行仿真单元内置下位机程序,完成试验系统边缘测控。

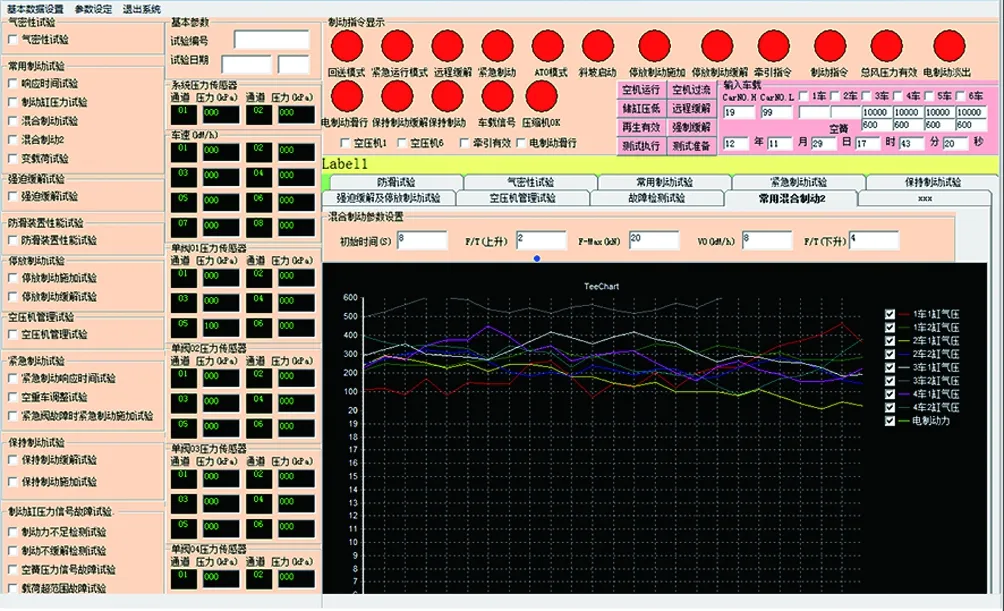

试验软件界面如图4所示,主要分为5大功能区域,包括:测试项目选择区、主要参数显示区、开关信号交互区、车辆参数设置区、曲线显示回放区。

图4 试验软件界面

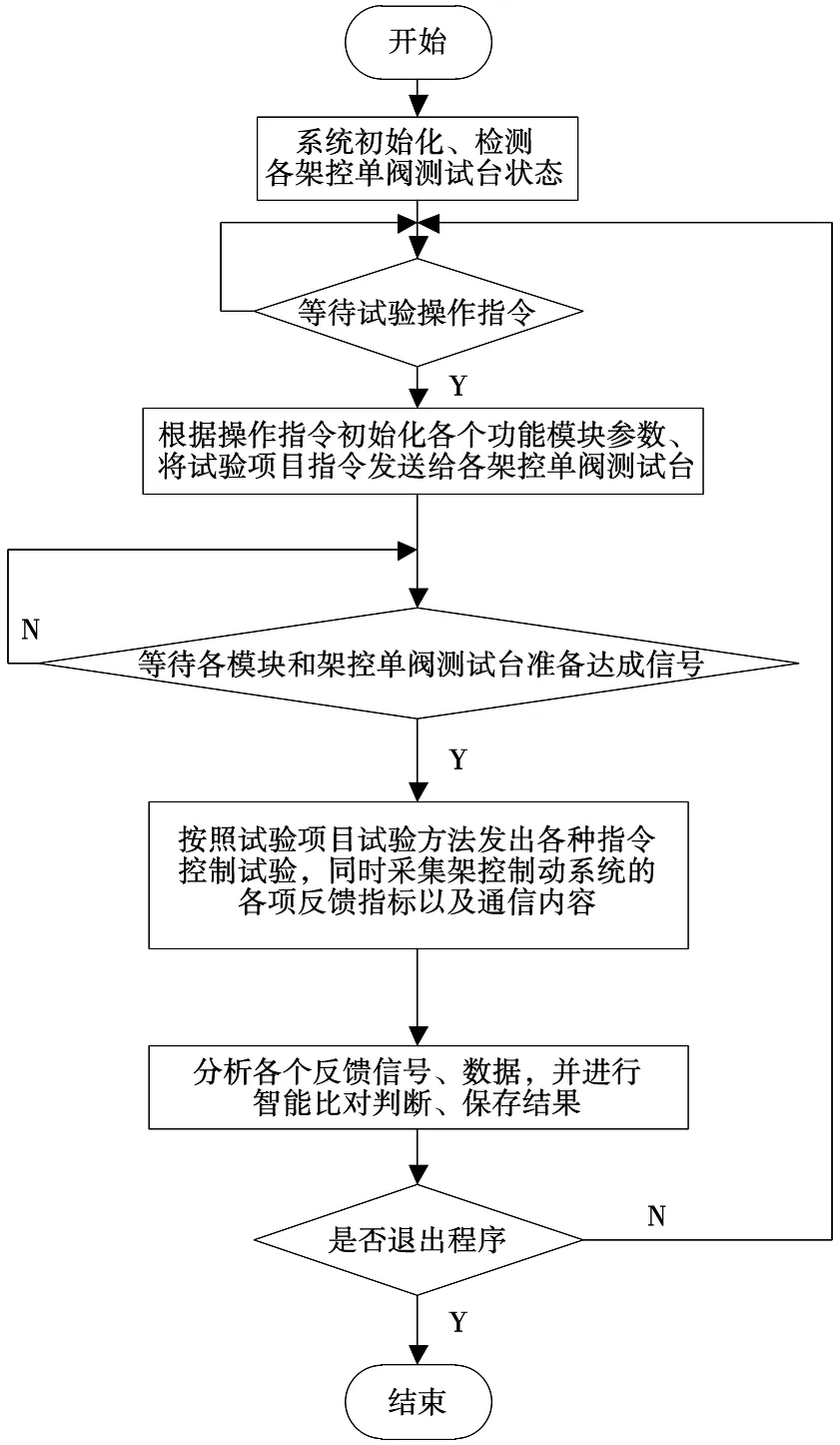

其中,测试项目选择区采用点选方式,用于选择气密性测试、常用制动响应时间测试等不同检测项目;主要参数显示区用于实时显示车辆行驶制动相关主要参数,包括系统总风压力、转向架轮对速度、制动单元风缸压力等;开关信号交互区用于实时显示开关量信号状态,包括停放制动状态、再生制动状态、远程缓解状态等信号;车辆参数设置区用于设置一些测量相关参数,包括轴重、轮对直径等;曲线显示回放区可以通过点选方式实时显示所需要观测的重点参量曲线,也回放历史测试曲线。试验软件操作流程图如图5所示。

具体操作流程如下:

(1) 系统启动,控制中心初始化,控制各单元、模块初始化,检测各个架控单阀测试台的状态。

(2) 等待软件控制操作,根据人工选择自动载入相关配置参数,根据软件控制操作自主载入相应架控试验流程。

(3) 根据试验流程,自动调节压力信号、司控器信号、速度信号、通信协议内容等工况信息,构建试验环境。采集架控制动系统的各项反馈信息,包括压力信号、通信协议内容等,逐项根据需要完成试验。

(4) 控制中心接收到各单元的反馈信息,自主分析判断评估架控制动系统工作状态及各项指标。

(5) 控制中心将全部试验信息存储,并根据需要打印。

图5 试验软件操作流程图

操作系统除了可以完成分项试验外也可进入仿真模式,通过操作架控试验台总控制台上控制按钮和司控器,自由仿真牵引制动操作,实时监测架控制动系统的各项反馈信息、绘制曲线、显示状态。

4 结束语

架控制动系统测试系统的投入使用,极大地提高了产品测试的工作效率,避免了以往在繁琐的试验操作中产生失误的可能。同时,该系统的使用实现了以往人工和车辆自检都难以完成的测试效果,除了可以快速定性地检定产品性能是否达到使用标准,还可以在不同工作条件下完成精准的定量闭环测量,为不同车型的架控制动算法的优化调整提供准确的数据支撑。该试验系统的研发填补了城轨制动架控制动系统线下智能测试装备领域的空白,不仅缩减了架控制动系统单机检测时长,保障了城轨制动架控单元的生产检测,同时也极大地提升了架控制动系统自主研发的实力。目前该试验系统稳定运行,受到用户极大好评,以其为依托所研发测试的制动产品现已稳定装车运行。