基于ARM与FPGA架构的动车组失稳检测技术研究

2022-10-31李亮亮李文正孙晓涛

李亮亮,李文正,孙晓涛

(1.中车青岛四方机车车辆股份有限公司,山东 青岛 266111;2.中车青岛四方车辆研究所有限公司,山东 青岛 266031)

我国铁路事业的发展日新月异,高速动车组的运营速度不断提升,与此同时,对高速动车组运营安全的要求也越来越高;由于转向架自身属性以及自激振荡等原因,高速动车组列车蛇行运动普遍存在,横向等幅振动加剧会造成车体横向失稳,影响列车运行的稳定性,甚至造成非常严重的安全事故。动车组失稳检测的设计尤为重要,本文研究基于ARM和FPGA架构嵌入式平台的动车组实时失稳检测装置,通过设置在转向架上的失稳加速度传感器采集横向和垂向振动数据,经过算法计算振动的加速度值来实现失稳预警和报警,通过车体下的平稳传感器实现对车辆平稳性的实时监测,经综合诊断后向车辆输出横向、垂向平稳性值以及纵向冲动评价结果。

1 ARM+FPGA架构的嵌入式平台

高速动车组列车失稳检测系统应具有实时性、快速性特点,需要有健康的数据管理和全面的故障诊断系统,在迭代过程中,增加了以太网数据落地等新功能,需要对较大数据量进行处理,并且采用12通道并行采样,这就要求主控芯片能实现高速的多通道数据采集和大量数据的缓存[1]。传统应用的Cortex M系列单片机不论采样外设接口还是数据处理速度,对于失稳检测系统模拟信号的高速多通道并行采样和高时序精度要求上,已逐渐无法满足。

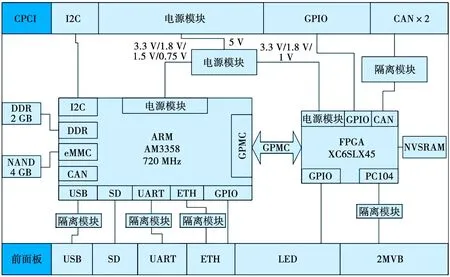

本文设计的失稳检测系统采用ARM+FPGA的架构。其中ARM采用AM3358芯片,内核为Cortex-A8高端架构,最高运行主频可达1 GHz;设有2 GB的DDR3内存,可以满足失稳检测系统预警和报警算法的大数据计算;设有4 GB的NAND存储器,具有百兆工业以太网接口,方便系统的网络维护和调试;预留了设备地址识别口和UART维护接口,方便系统的装车维护[2];设有1路USB接口,该接口可作为数据记录和数据下载的接口。FPGA采用Spartan-6芯片,具有可编程的系统集成,可以实现时域信号的快速傅里叶变换,得到频域数据;具有高系统性能,高达8个低功耗的3.2 Gb/s串行收发器,总功耗低;具有1.2 V和1.0 V的内核电压选项,可满足转向架和车体振动数据的高速采集以及高时序精度要求。

ARM与FPGA之间采用GPMC总线进行数据的交互,ARM芯片可以把FPGA当作外部SDRAM来进行通信,通过地址总线、数据总线、读写控制线以及片选线相连[3],可以通过GPMC总线向FPGA写入读写操作指令,实现系统数据采集和传输功能,并增加CRC16校验确保数据传输准确性。ARM+FPGA架构功能框图如图1所示。

图1 ARM+FPGA架构功能框图

2 失稳检测系统设计

2.1 体系结构

在高速动车组列车上,每节车厢安装一个失稳检测系统主机(BIDS)配备2个失稳检测传感器(AS)和2个平稳性检测传感器(PS),失稳检测传感器安装在转向架上,平稳性检测传感器安装在车体上,失稳检测系统主机具有MVB总线和列车以太网通信接口,可以与列车控制和管理系统(TCMS)进行通信,将失稳监测信息实时上传,并迅速通过TCMS将相关的故障信息传输至司机室的显示屏,告知司机当前发生的故障[4]。失稳检测系统在动车组列车上的具体分布如图2所示。

图2 失稳检测系统分布示意图

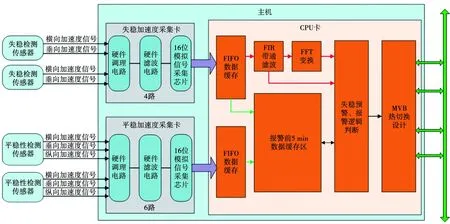

2.2 失稳检测系统

失稳检测系统主要由失稳检测传感器模块、数据采集与处理模块、滤波模块、综合诊断模块以及网络通信模块组成,如图3所示。通过失稳检测传感器采集失稳加速度信号,加速度信号经硬件调理电路、硬件滤波电路和模数转换,成为数字信号,经过失稳预警、报警逻辑判断进行综合诊断[5];通过平稳性检测传感器采集平稳加速度信号,经过综合诊断后得到平稳性评估值,经网络通信模块将综合诊断信息上传列车级网络[6]。

2.2.1 失稳检测传感器模块

失稳检测传感器模块安装在列车转向架上,采用电流式加速度传感器,功能是实时高速地采集动车组列车转向架的横向振动信号,并将其转换为电信号,传至数据采集与处理模块。

2.2.2 数据采集处理模块

将失稳检测传感器采集的模拟信号经过硬件调理电路和硬件滤波电路处理后通过16位模拟信号采集芯片进行数据采集,并转换为数字信号传至FPGA,FPGA将处理好的振动数据根据内部协议放入FIFO缓存,通过GPMC总线传至ARM进行综合诊断操作。

2.2.3 滤波模块

设计了FIR带通滤波器,根据标准要求,对采集的信号在0.5~10 Hz进行带通滤波,滤掉其他频带的噪声干扰,将采集到的有效数字信号输入算法诊断模块,提升对转向架失稳检测的准确度[7]。

2.2.4 综合诊断模块

综合诊断模块将采集的数字信号进行消除趋势值、带通滤波等预处理操作;将预处理后的信号进行时域分析、频域分析特征提取以及模式识别的处理[8];对列车横向稳定性进行综合评估,得到列车运行稳定性的预警和报警状态;同时系统具有自诊断功能,可实时对自身各模块功能进行检测,并对故障模块给出故障提示。

图3 失稳检测系统结构图

2.2.5 网络通信模块

网络通信模块由网络交互模块和并口模块组成,主要功能是将列车稳定性综合诊断状态上传至列车控制端[9],并通过列车网络获取列车基本信息。

图4为失稳检测流程图。

图4 失稳检测流程图

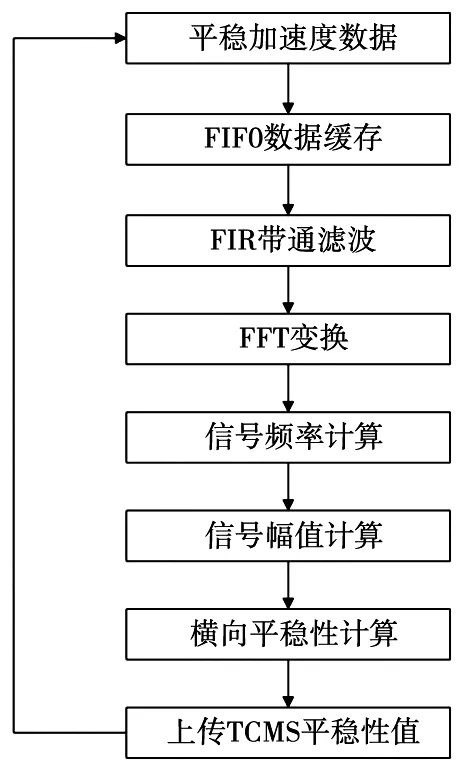

平稳性评估作为辅助功能,将平稳性评估值上传列车网络用作车体平稳性参考,其处理流程如图5所示。

图5 平稳性评估流程图

3 仿真测试与应用分析

3.1 失稳检测仿真测试

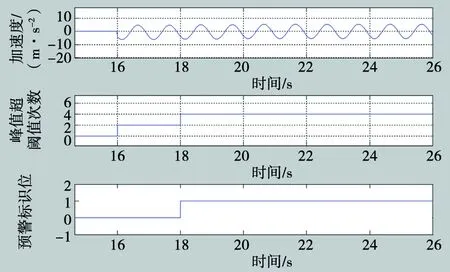

失稳检测仿真测试依据GB/T 5599—2019标准进行[10],在0.5~10 Hz对传感器采集信号进行带通滤波,动车构架横向振动加速度峰值10 min内3次超过5 m/s2时判定为失稳预警;在0.5~10 Hz对传感器采集信号进行带通滤波,横向振动加速度峰值连续振动10次以上达到或超过8 m/s2时判定为失稳报警。

采用信号发生器模拟加速度传感器输入信号进行系统的测试,根据横向失稳预警和报警判断标准,采用信号发生器输出对应幅度加速度值为5.2 m/s2的正弦信号作为传感器采集信号传入系统,频率为1 Hz。试验表明,在输入信号的加速度值3次超过5 m/s2时,报出失稳预警,如图6所示。采用信号发生器输出对应幅度加速度值为10 m/s2的正弦信号,频率为1 Hz。试验表明,在输入加速度信号10次超过8 m/s2时,报出失稳报警,如图7所示。

图6 失稳预警分析

图7 失稳报警分析

仿真测试表明,本文设计的基于振动信号实时采集和处理的失稳检测系统可以满足GB/T 5599—2019标准要求,给定满足预警和报警的输入信号,经过算法处理后对应预警和报警的标志位置1,可以实时和准确地报出失稳预警和报警状态。

3.2 应用案例分析

图8为2021年3月27日某动车组载客运营中的真实数据,该动车组列车装有上述失稳检测系统。现场工作人员反馈于2021年3月27日17时48分列车司机控制台主显示屏报出07车一位端转向架失稳预警,分析故障时刻数据,在20 s内出现3次超过失稳预警阈值的振动数据,预警时存在振动强度较大的情况,后续维护人员根据失稳检测系统报出信息,对07车一位端转向架进行检查和动力学参数调整,之后跟踪分析运营记录数据,该动车组列车运行平稳。

图8 某动车组载客运营的真实数据分析

通过实际应用案例可以看出,失稳检测系统可以通过传感器采集列车运行中转向架振动数据,实时监测动车组运行状态,在转向架存在异常振动时可以预先针对异常情况实时预警和报警,通过对列车运行失稳的预判来避免事故的发生,保障行车安全,检修人员可以根据故障提示有针对性地了解运营车辆的转向架性能。

4 结论

基于ARM与FPGA架构的嵌入式平台具有高速模拟信号采集、快速模数转换、实时信号处理等功能,具有多种外设通信接口,可以实现系统功能定制,可以实时快速地进行振动信号的时域分析、频域分析、特征提取以及模式识别的处理,结合列车网络通信技术设计了动车组失稳检测系统,可对高速动车组转向架动力学性能做出基于实时数据统计的准确评估,便于检修人员有针对性地了解运营车辆的转向架性能,并提出科学的改进和调整建议,促进动车组应用技术的发展。