磁悬浮列车涡流制动的效能分析与优化

2022-10-31陈家敏

陈家敏,应 博

(1.上海机动车检测认证技术研究中心有限公司,上海 201805;2.上海地铁维护保障有限公司车辆分公司,上海 201805)

线性涡流制动装置是磁悬浮列车的关键技术之一,但其技术仍然不够成熟,对涡流制动技术的研究和探索恰逢其时,具有非常重要的理论意义和应用价值,通过理论结合仿真的方法进一步探讨涡流制动技术中的难点和关键问题,涡流制动将会更加广泛地应用在我国轨道交通列车制动系统中[1-4]。

本文在研究不同列车运行速度下线性涡流制动装置制动力的基础上,对影响涡流制动电磁场和制动力的各参数进行研究,为今后研制、完善线性涡流制动装置提供借鉴参考。

1 线性涡流制动装置基本结构和电磁场仿真模型建立

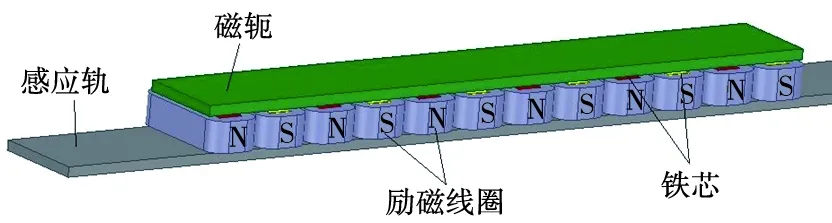

线性涡流制动装置的基本结构如图1所示,制动电磁铁由磁轭、励磁线圈和铁芯组成,电磁铁由12个磁极组成,N、S方向交替排列。当给励磁线圈通电时,磁力线从N极出发,通过磁极与感应轨间的间隙,穿过感应轨表面,再通过间隙回到S极,向上通过磁轭再次回到N极,形成闭合回路。当感应轨相对磁场运动时,穿过金属任意回路的磁通量发生变化,金属块内产生感应电动势,并在闭合回路中产生感应涡流,而涡流产生的磁场对制动电磁铁主磁场有抑制作用,即阻止列车前进,达到制动效果[5]。

图1 线性涡流制动装置的基本结构

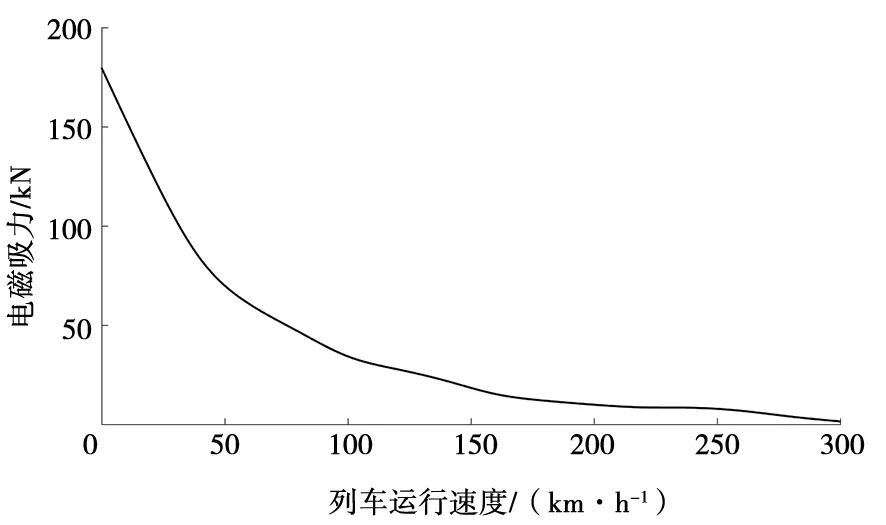

线性涡流制动装置的尺寸参数如表1所示[6]。

表1 线性涡流制动装置的尺寸参数

2 各参数对制动性能的影响

2.1 制动力变化与结构参数关系

在电磁铁磁通回路中,由于铁磁质的存在,磁通密度的分布与导体中电流密度的分布具有高度的相似性,因此可以采用类似于电路定理的磁路定理来处理磁场问题。对于线性涡流制动装置,利用等效磁路法推导出涡流制动力F总为[7-10]:

(1)

式中:k1,k2,k3——常数,与材料和尺寸结构有关;

I0——系统的磁场储能;

v——磁场区域的体积;

l0——气隙处磁感应强度。

由式(1)可知,除了可以给定的与材料、尺寸或者结构有关的参数外,列车运行速度、励磁电流和气隙参数直接影响涡流制动力和电磁吸力。

2.2 列车运行速度对制动力的影响

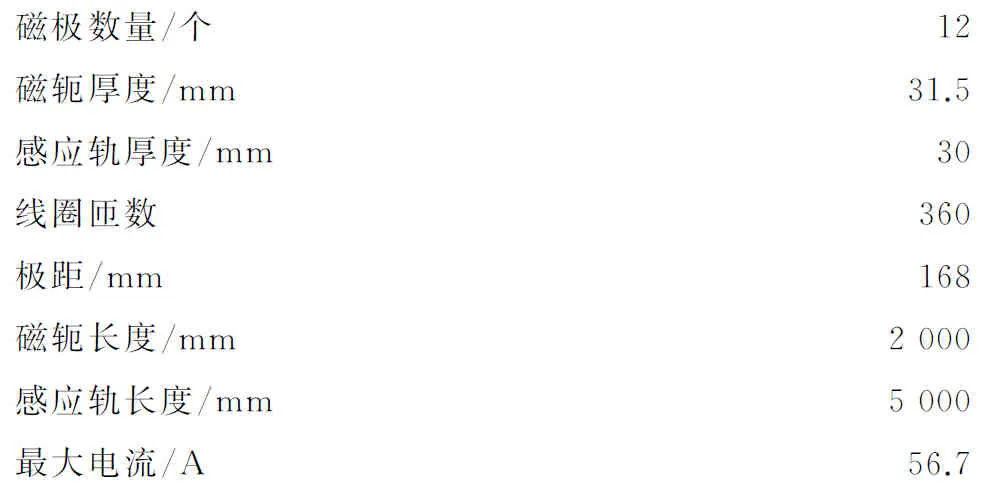

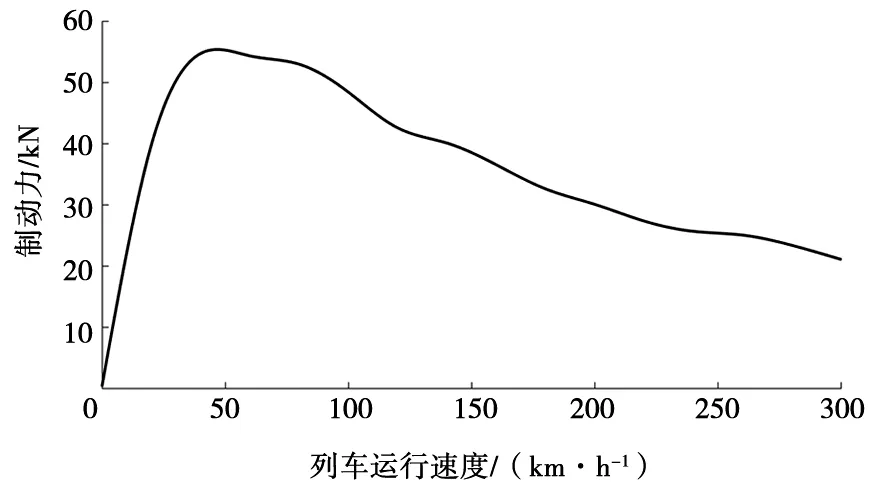

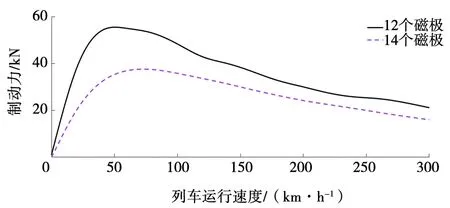

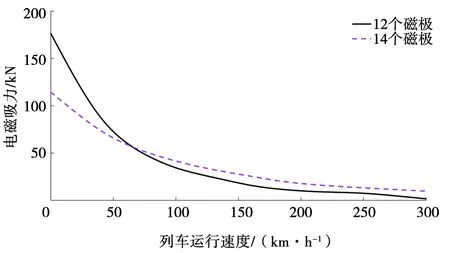

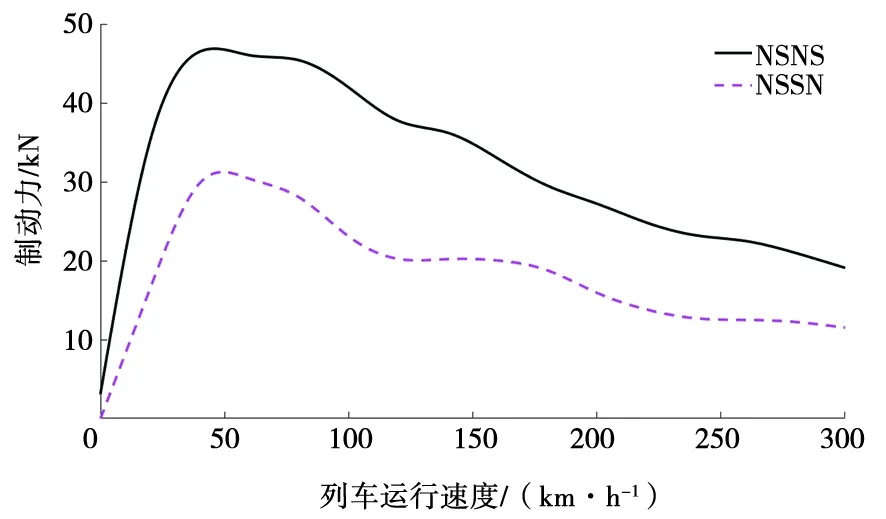

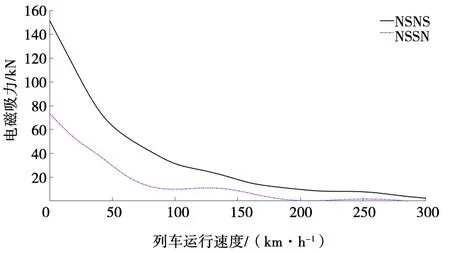

图2和图3为列车运行速度在0~300 km/h间制动力和电磁吸力的曲线,涡流制动力在低速区域随着速度的增加而增加,达到一定临界值后,在高速区随速度的增加而下降。电磁吸力随着列车运行速度的增加而下降,在高速区域电磁吸力较小。由电磁吸力的特性曲线可以看出,低速区电磁吸力的变化很大,弥补了低速区制动力降低较快的缺点,在低速时的摩擦制动上提供了优势。随着速度的增加,使得感应轨中产生涡流的等效线圈磁通密度的变化增加,制动力增加直到出现最大制动力,此时和趋肤效应有关的涡流分布逐渐趋于稳定,磁力线的弯曲变形达到极限到平行并聚集到此位置,磁场作用的涡流等效线圈制动力即达到极限。由于制动过程中产生的涡流退磁效应,励磁线圈的等效电阻随列车运行速度的增加逐渐增加,同时考虑温度对及其他参数的影响变化,以及漏磁的不断增大,使得制动力下降。

图2 制动力随列车运行速度变化曲线

图3 电磁吸力随列车运行速度变化曲线

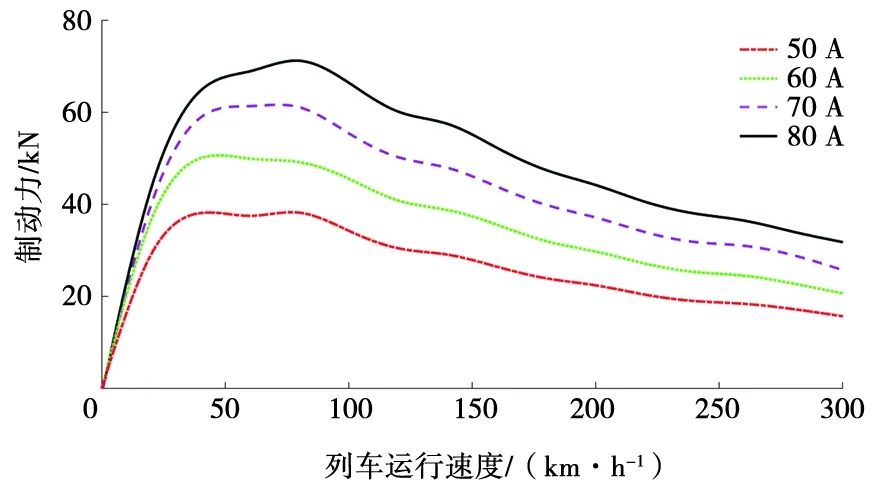

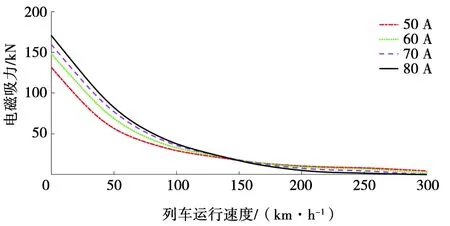

2.3 励磁电流对制动力的影响

在给定气隙11 mm的条件下,设定励磁电流分别为50 A、60 A、70 A、80 A,得到不同励磁电流下制动力和电磁吸力随列车运行速度的变化曲线,如图4和图5所示。从图中可以看出,同一列车运行速度下,励磁电流越大,制动力和电磁吸力越大。

图4 励磁电流对制动力的影响

图5 励磁电流对电磁吸力的影响

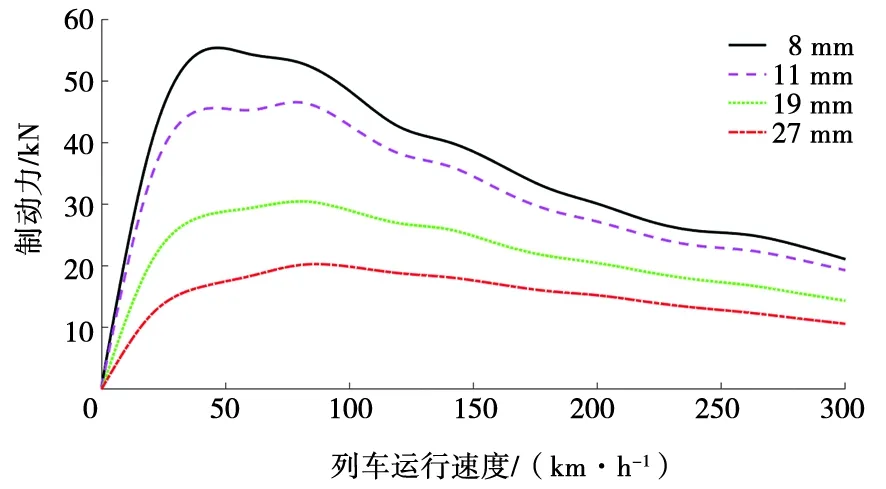

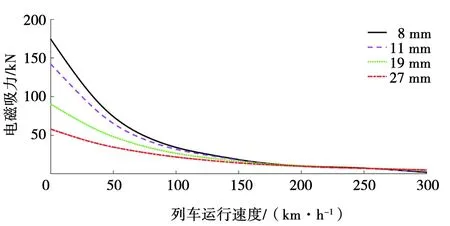

2.4 气隙大小对制动力的影响

在给定励磁电流56.7 A的条件下,设定气隙分别为8 mm、11 mm、19 mm、27 mm,得到不同气隙下制动力和电磁吸力随列车运行速度的变化曲线,如图6和图7所示。电磁铁与感应轨间的气隙越大,总磁阻越大,磁通密度越小。涡流制动对电磁铁与感应轨之间的气隙大小很敏感,气隙的变化能够引起制动力和电磁吸力产生较大的变化。感应轨与制动装置间气隙越小越好,不过感应轨与制动装置气隙不能太小,会容易产生风险,气隙8 mm已经是制动后最小间隙。

图6 气隙对制动力的影响

图7 气隙对电磁吸力的影响

2.5 磁极数量对制动力的影响

保证电磁铁总长度和高度不变,将12个磁极变为14个磁极,使每个磁极的长度从71 mm变为47 mm,得到不同磁极数量下制动力和电磁吸力随列车运行速度的变化曲线,如图8和图9所示。相同列车运行速度下,14个磁极的制动力反而较小。14个磁极的电磁铁与感应轨总作用面积比12个磁极的电磁铁与感应轨总作用面积小,总电磁铁体积也随着磁极数量的增加而减小,磁感应强度也随之降低,因此制动力减小。从结构优化和空间占有的情况考虑,选择12个磁极时的制动性能更加优越。

图8 磁极数量对制动力的影响

图9 磁极数量对电磁吸力的影响

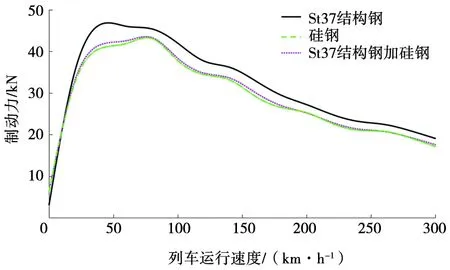

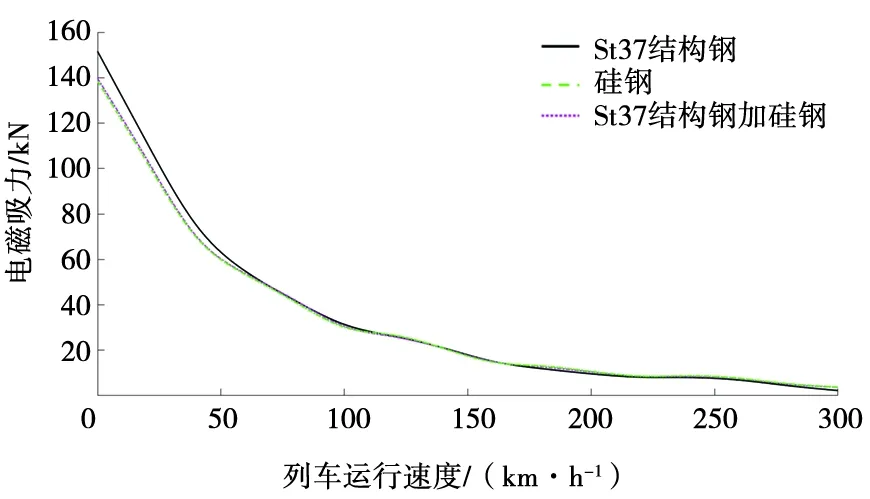

2.6 导磁材料对制动力的影响

磁悬浮列车用电磁铁的铁芯主要有3种材料:St37结构钢、硅钢、St37结构钢加硅钢。图10和图11为3种材料下制动力和电磁吸力随列车运行速度变化曲线。由图10、图11可知,3种导磁材料的使用对制动力和电磁吸力影响不大,相对来说采用St37结构钢作为导磁材料较好。

图10 导磁材料对制动力的影响

图11 导磁材料对电磁吸力的影响

2.7 磁极排列方式对制动力的影响

图12和图13为采用2种磁极排列方式(NSNS和NSSN)时制动力和电磁吸力随列车运行速度的变化曲线。如图12和图13所示,NSNS和NSSN磁极排列方式的结构均是可行的,但NSNS的制动装置制动力和电磁吸力明显大于NSSN,响应时间也更短,制动力的波动更小;无论涡流制动装置磁极数量多少,以NSNS磁极交替排列的形式分布能达到更好的制动效果。

图12 磁极排列方式对制动力的影响

图13 磁极排列方式对电磁吸力的影响

3 涡流制动装置试验分析

现有数学模型和仿真计算仅仅是对涡流制动装置进行定性分析,为验证所设计的涡流制动装置的减速效能,与厂家合作研制了涡流制动装置并进行了台架试验,如图14所示。

图14 涡流制动装置

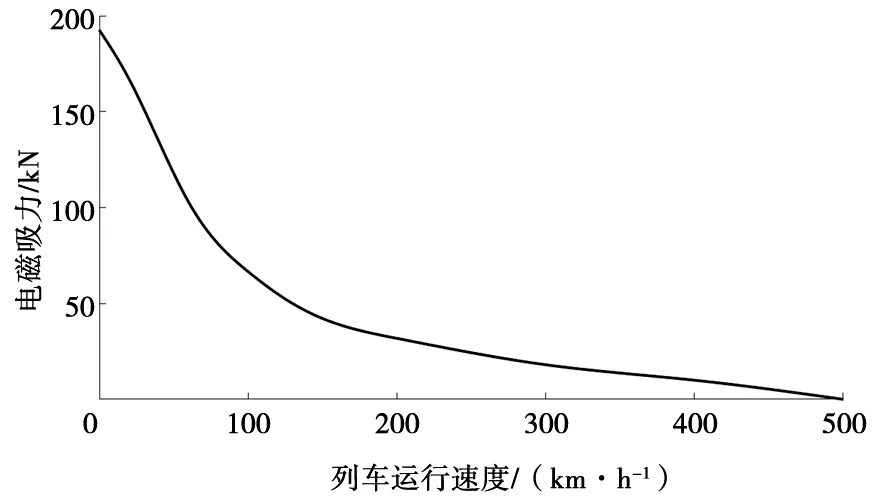

图15和图16为最大输入电流条件下涡流制动装置的制动力和电磁吸力随列车运行速度变化曲线。

图16 最大输入电流条件下涡流制动装置电磁吸力变化曲线

对比图2、图3的仿真结果和图15、图16的试验曲线,制动力和电磁吸力的变化曲线几乎一致。

4 结论

本文基于理论计算和数值分析,对电磁涡流制动的效能进行了深入的分析,得出以下结论:

(1) 通过对涡流制动装置的影响参数展开分析,对比不同影响参数下的结果,找到在励磁电流56.7 A时,感应轨与制动装置间气隙最优值为8 mm。

(2) 在最优参数值下改变电磁铁磁极数量和电磁铁结构,从结构优化和空间占有率考虑,12个磁极的制动装置与14个磁极的制动装置相比,能达到更好的制动效果。

(3) 对比分析了导磁材料对制动性能的影响,St37结构钢、硅钢和St37结构钢加硅钢交替混合使用3种形式对结果均无太大影响。

(4) 对比了2种磁极排列方式(NSNS和NSSN)的制动力和电磁吸力结果,得出NS磁极交替排列分布的电磁涡流制动装置的制动性能更加优越。

本研究可为实际设计和优化线性涡流制动装置提供参考。