预制装配式风机基础抗倾覆及受力特性研究

2022-10-31张浦阳许云龙丁红岩郭耀华

张浦阳,许云龙,丁红岩,郭耀华

预制装配式风机基础抗倾覆及受力特性研究

张浦阳1, 2,许云龙2,丁红岩1, 2,郭耀华1, 2

(1. 天津大学水利工程仿真与安全国家重点实验室,天津 300354;天津大学建筑工程学院,天津 300354)

梁板式基础是应用最广泛的陆上风机基础,但其结构复杂,现场工艺多,施工周期长.发展预制装配式风机基础成为解决这些问题的途径之一,然而目前对预制装配式风机基础的理论研究滞后于工程实践.应用复合加载体系、区域配重法、弹性地基基础开展大比尺模型试验真实模拟预制装配式基础在--复合荷载下的受力,将试验和数值模拟结果对比得出基础位移倾角变化规律、底部脱开规律.通过分析不同荷载等级下肋梁及底板的钢筋混凝土应力变化,揭示基础受力薄弱区域及上部荷载传递规律.结果表明:基础在1.0标准荷载下,最大倾斜度小于规范限值,在1.35荷载下,肋梁顶部、肋梁与底板上表面衔接处及中心柱连接区域混凝土开裂,基础脱开率小于25%.整个加载过程上部荷载经由肋梁和中心柱传递到底板上,钢筋应力分布均匀,远小于屈服荷载.

陆上风机基础;预制装配式;模型试验;复合加载体系;数值模拟

过去几十年经济发展迅速[1],化石能源的大量使用造成了生态环境的破坏[2].各国为了扭转环境恶化,通过逐步增加新能源比例来改善产业结构[3].目前新能源主要有风能、太阳能、潮汐能、核能等,由于风能具有清洁、无污染、可再生、技术成熟、安装便 捷[4]、成本低廉等[5]优点,得到广泛的关注和投资.截止到2020年,全国风电累计装机容量达到2.81亿kW,其中2020年新增71.67GW,陆上风电新增68.61GW,快速发展的陆上风电[6]对减缓环境污染发挥了重要作用[7].陆上风电相较于海上风电开发技术成熟,成本低廉且运维方便.

陆上风机运行期间受到静荷载、疲劳荷载、地震荷载等多种荷载的联合作用[8].其中风荷载[9]是陆上风机运行过程中的主要荷载,通过塔筒传递到基础上,形成复杂的竖向力、水平力、弯矩、扭矩耦合作用[10].风机基础支撑着上部结构的重量和塔筒传递下来的风荷载[11],其受力分析和设计关系到整个结构的稳定性[12],进一步影响塔架、发电机组的安全[13-14].陆上风机基础中梁板式基础由于材料用量少,抗倾覆能力强,受到许多业主的青睐.然而,该基础结构形式复杂,理论研究滞后于工程实践,受力及变形机理不明确,因此提出了装配式风机基础结构.

装配式结构标准化程度高、施工周期短、绿色环保,在桥梁、车站[15]、房屋[16]等结构上的应用,有效解决了传统建筑业施工慢、能耗高的问题,成为解决建筑问题的新思路.预制装配式风机基础能够实现标准化批量预制,施工速度快,成本低廉.预制装配式风机基础包括底板、肋梁、中心圆柱等,在极端荷载下,风荷载在基础的迎风和背风侧产生上拔和下压作用,上拔和下压力主要通过圆柱、肋梁、底板以及之间的连接结构来抵抗,因此迫切需要研究受荷构件的应力分布、失效模式以及传递机理.

本文采用新型多点复合加载体系[10]、区域配重法模拟基础承受的外荷载,使用弹性地面模拟真实边界条件,通过模型试验和有限元模拟分析复合荷载作用下基础的受力,研究极端工况下基础抗倾覆及受力特性.

1 试验简介

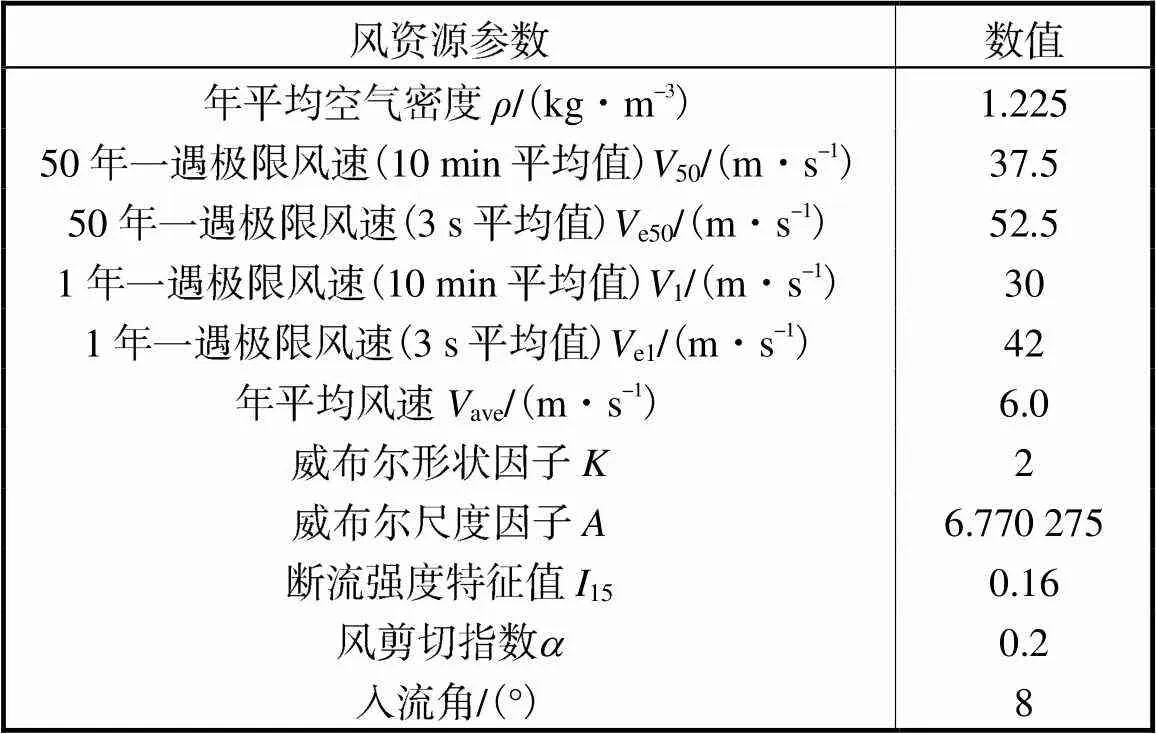

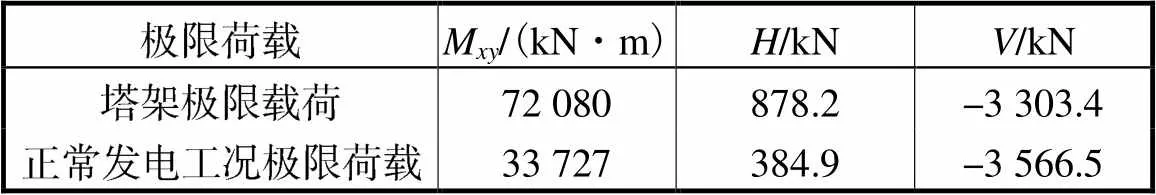

本试验中装配式风机基础原型的机组为金风121/2000机组,叶片轮毂高度为100m,风机机组所在地区的风资源参数如表1所示,对基础进行仿真计算,载荷作用点设置在基础环上法兰面,得到上部荷载传递下来的标准荷载,如表2所示.

表1 标准风区风资源参数

Tab.1 Wind resource parameters of the standard wind area

表2 塔架极限载荷

Tab.2 Tower ultimate load

注:安全系数为1.0.

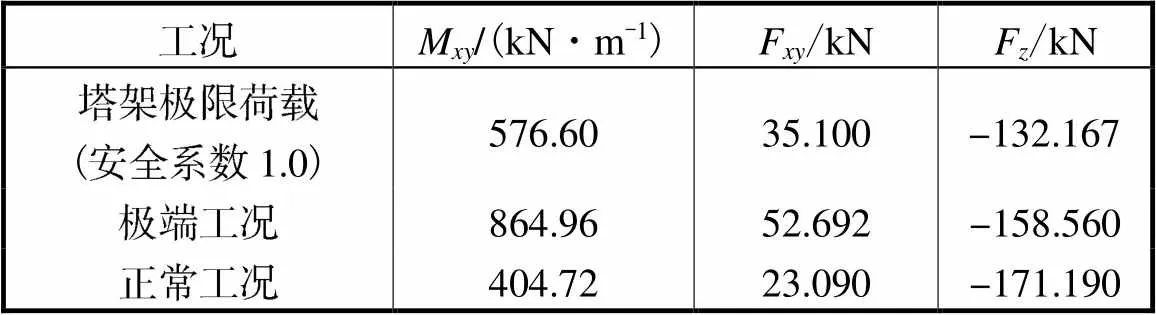

试验所用模型为装配式梁板基础,长度比尺为1∶5,材料弹性模量和应力比尺为1.模型与原型混凝土均为C40,环向钢筋为HPB300,纵向钢筋为HRB400.极端荷载下基础容易发生倾斜和破坏[17],构件的设计通常使用极端荷载[18],本试验中取基础正常运行和极端工况下的荷载作为加载依据,基础所受的缩尺荷载设计值见表3.

表3 缩尺荷载设计值

Tab.3 Design value of the scale load

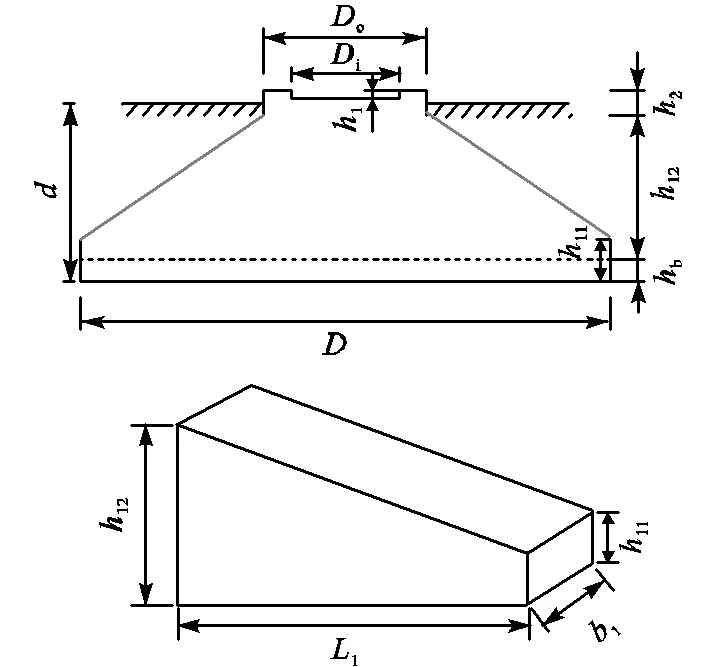

1.1 试件设计

图1 基础整体配重图

1.2 传感器布置

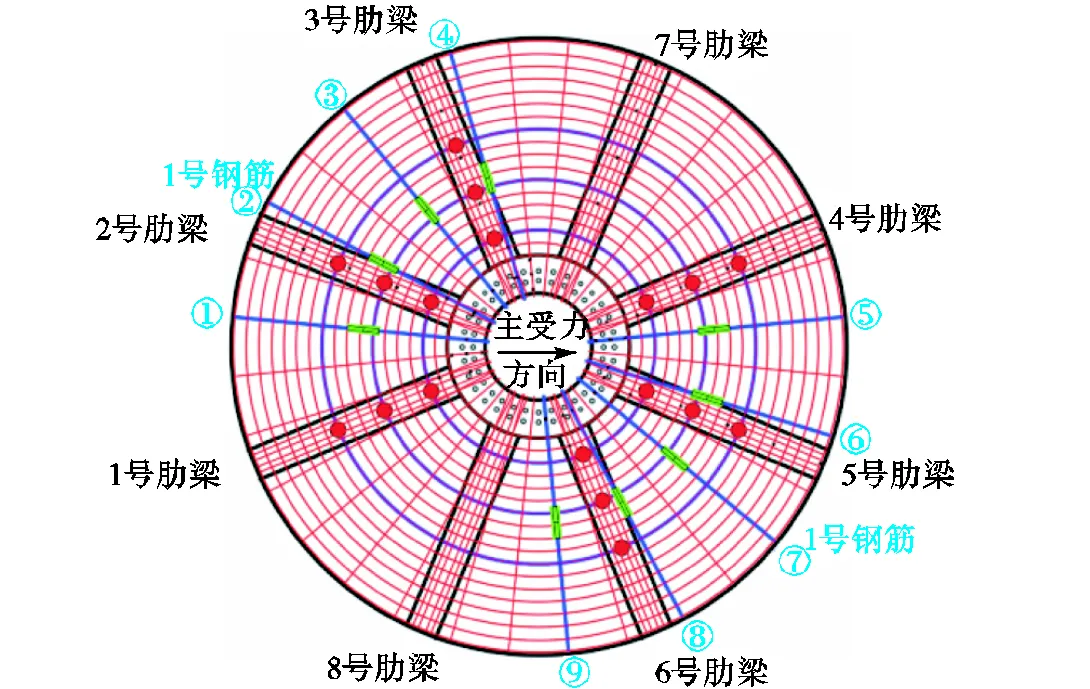

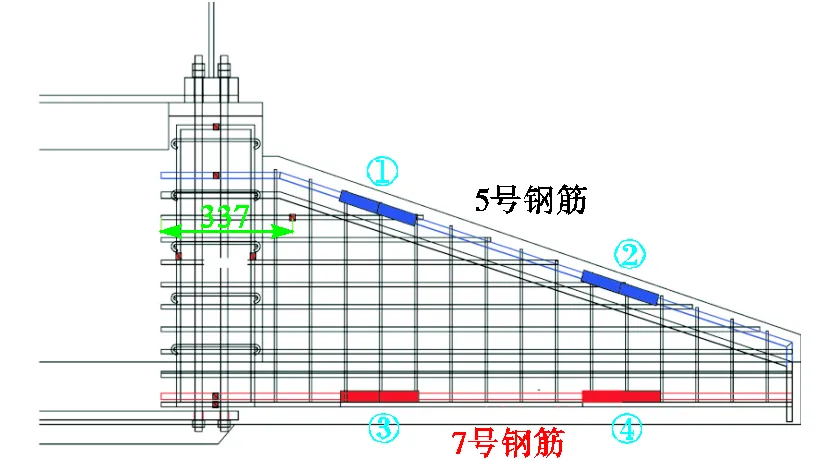

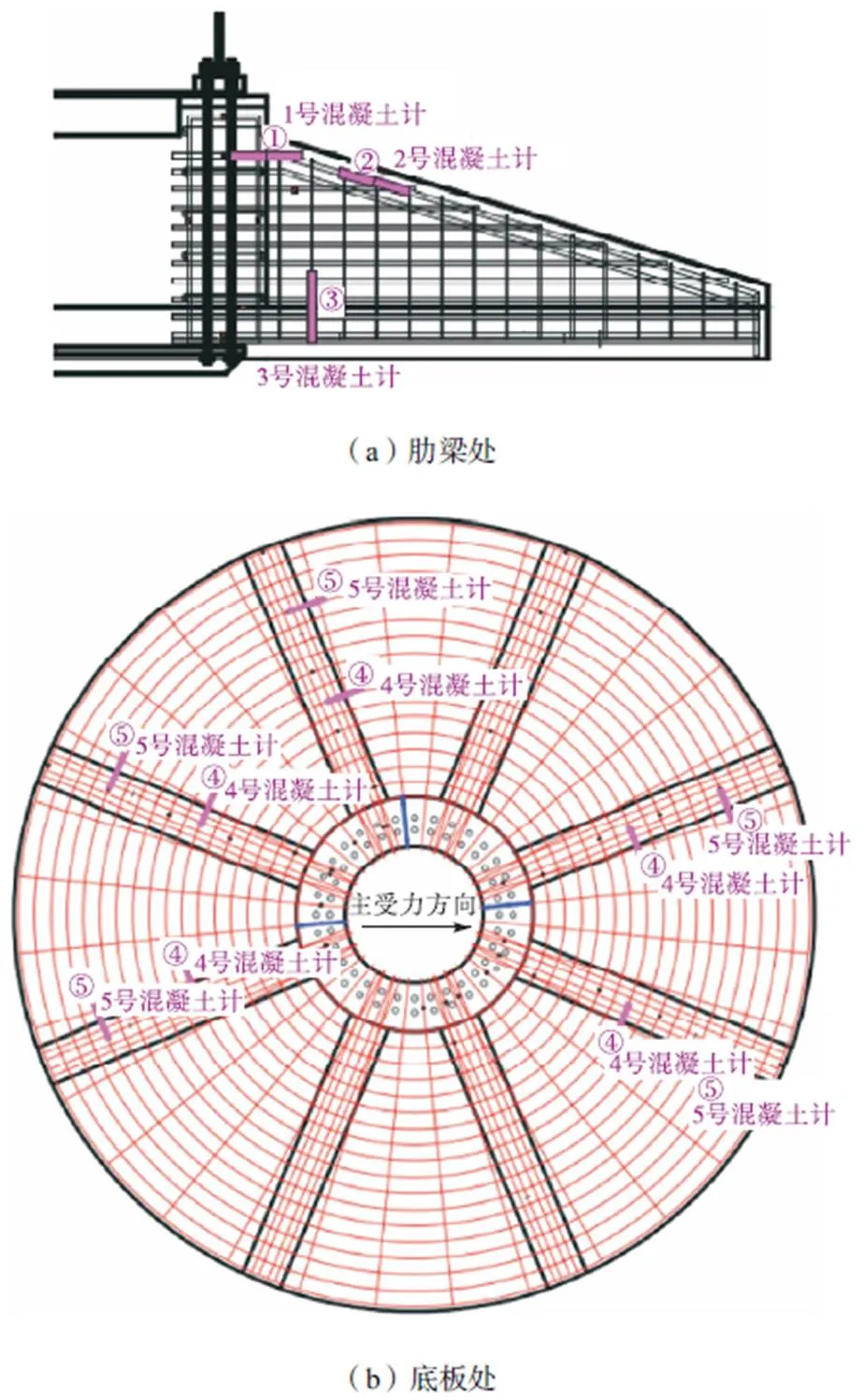

将肋梁命名为L1~L8,考虑基础的受力,将梁L1~L6作为研究对象,从底板中轴线开始到纵筋中部间隔布置9个测点,测量径向钢筋受力,在肋梁下部环向钢筋上布置环向应变片,底板钢筋测点布置见图2,位置对应于钢筋第2、6、10圈.在各肋梁上距中心圆柱200、820mm位置处布置钢筋计,见图3.在肋梁与中心圆柱顶部结合处、肋梁底板相接位置、底板上表面共布置3个混凝土计(如图4(a)所示),在肋梁与底板的衔接处沿水平方向布置2个混凝土计,对应于底板环向第8和14环钢筋上(如图4(b)所示).

图2 底板钢筋测点布置

图3 肋梁钢筋计布置

图4 混凝土计布置

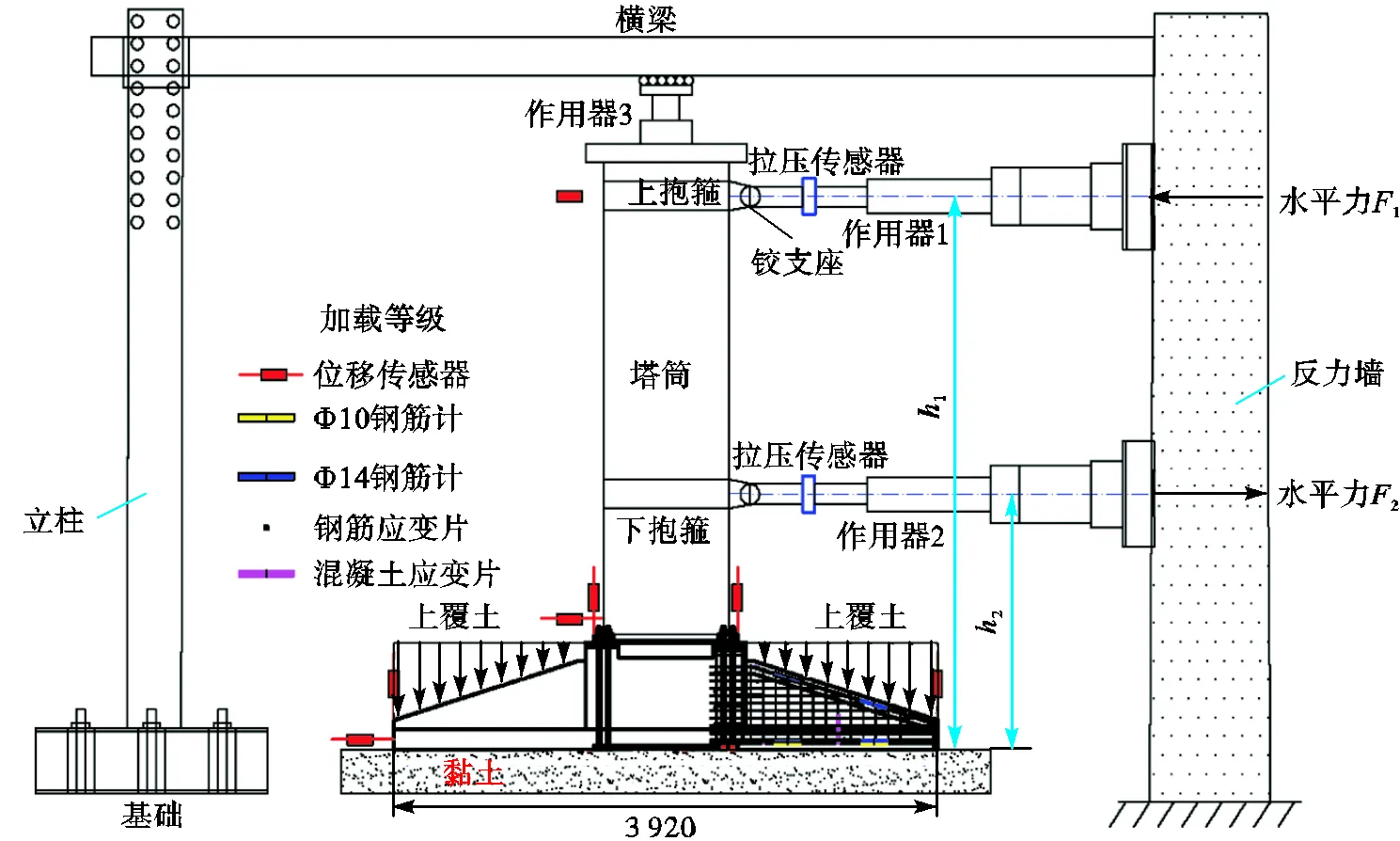

水平荷载对基础产生巨大的弯矩,基础的迎风侧产生巨大的压力,背风侧产生拉力,因此在基础底部布置土压力传感器监测基础在不同荷载下的压力分布,进一步确认基底脱开情况,土压力盒布置见图5,B7与A4、B6与A2、B6与A4、B6与A6交点处的土压力传感器依次命名为T1~T4,依此类推.在本试验中用土槽模拟风机基础实际底部边界条件,用柔性地基代替传统的刚性地基进行试验,装配示意见图6.试验中用激光位移计测量基础水平及竖向位移.在塔筒与基础衔接的法兰盘上放置倾角仪来监测整个加载阶段的倾角.

1.3 模型加载

陆上风机基础属于高耸结构,风机叶片运行中会产生较大弯矩和剪力,由于加载场地的高度限制,无法在室内建造风机上部的塔筒机舱等结构,不能采用基于弯矩的单点控制法,且单点加载体系增加了基础承受的剪力,采用离心机试验模拟陆上风机基础的受力也面临着巨大的挑战.

图5 土压力盒布置

图6 风机基础装配示意

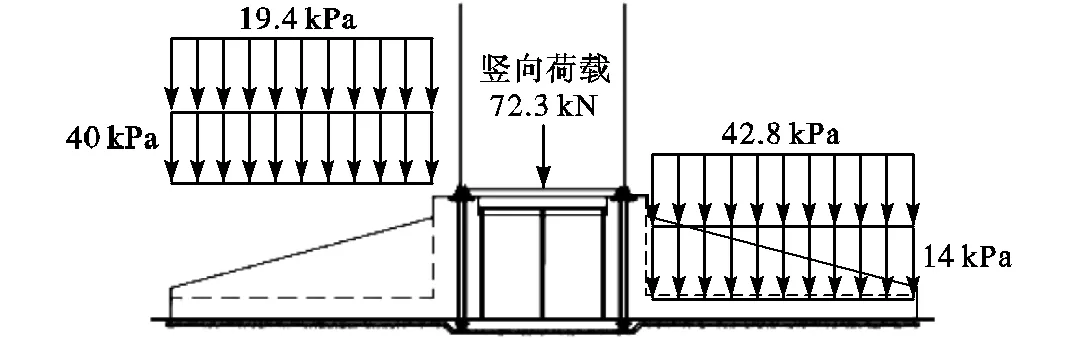

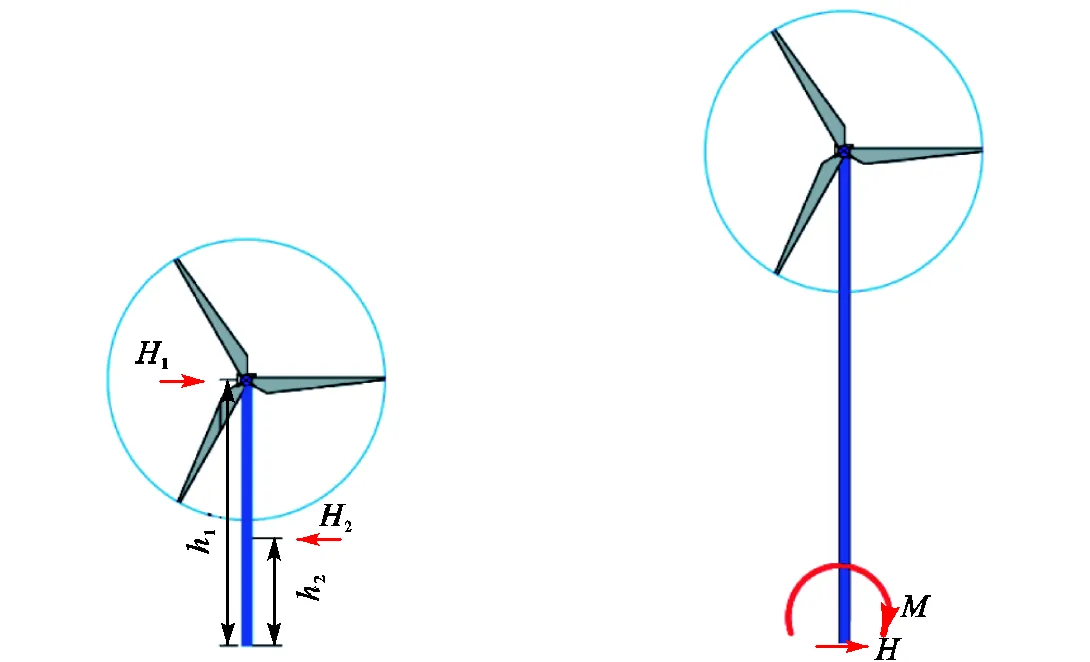

风机基础承受的荷载是水平力、竖向力、弯矩的组合荷载,不考虑安全系数的情形下各荷载之间存在匹配关系,在模型试验中如果不满足匹配关系,则不能模拟基础的真实应力状态.本文采用新型多点复合加载体系将基础顶部承担的--复合荷载通过-1-2进行等效,真实模拟风机基础承受的外荷载,基础尺寸如图7所示,等效准则如图8所示.

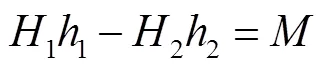

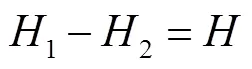

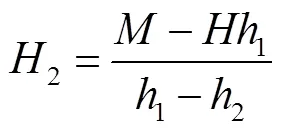

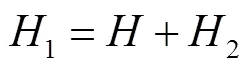

图8中,1和2的计算过程如下.

解上式,可得

式中:1为等效水平推力;1为等效的水平推力作用高度;2为等效的水平拉力;2为等效的水平拉力作用高度;、分别为基础承受的实际力矩和实际水平力.

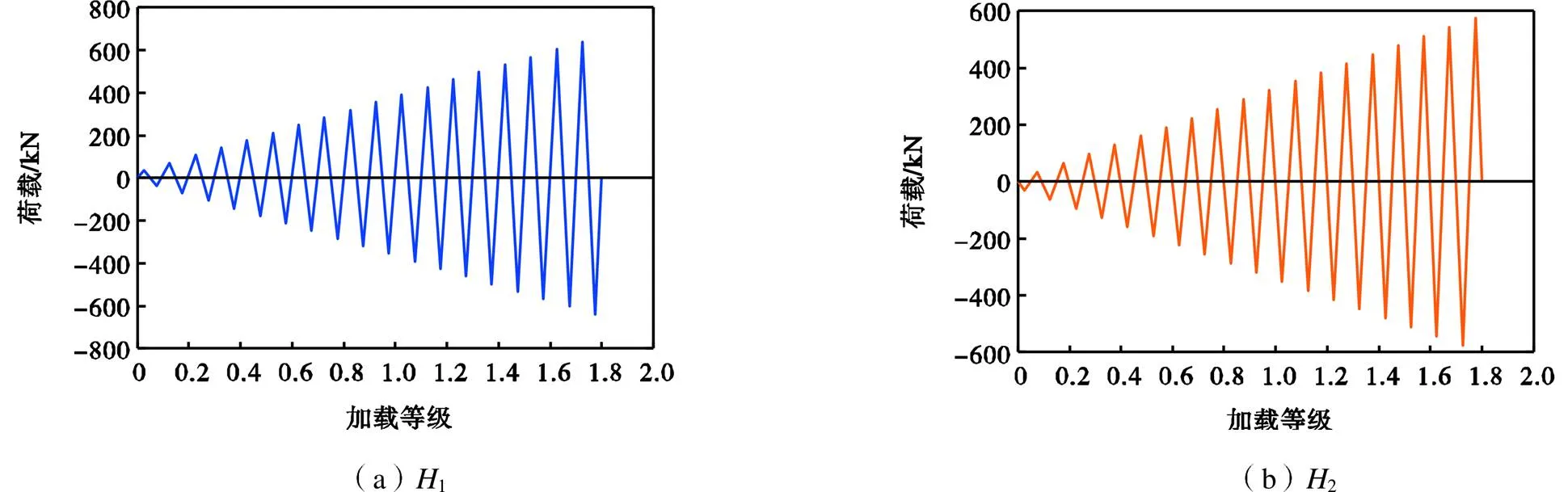

依据缩尺准则计算模型基础顶部所承受的、荷载分别是35.1kN、576.6kN·m,按照公式计算得到1和2的标准荷载是320.3kN、355.4kN,其中1和2根据试验场地和加载塔筒的高度确定,分别取2.74m、1.24m,加载过程中竖向荷载保持230.9kN不变,1和2各荷载等级如图9所示.试验中强度计算按《风电机组地基基础设计规定》[19]来确定,荷载分项系数分别为F取1.2,、取1.5;发电工况F、、的分项系数取1.0、1.35、1.35.考虑到试验设备的加载能力及安全,本次试验最大加载到1.8级,基础按图10进行装配.

图7 模型基础尺寸

图8 荷载等效示意

图9 作用在模型上的水平荷载

图10 装配示意

2 有限元模型的建立

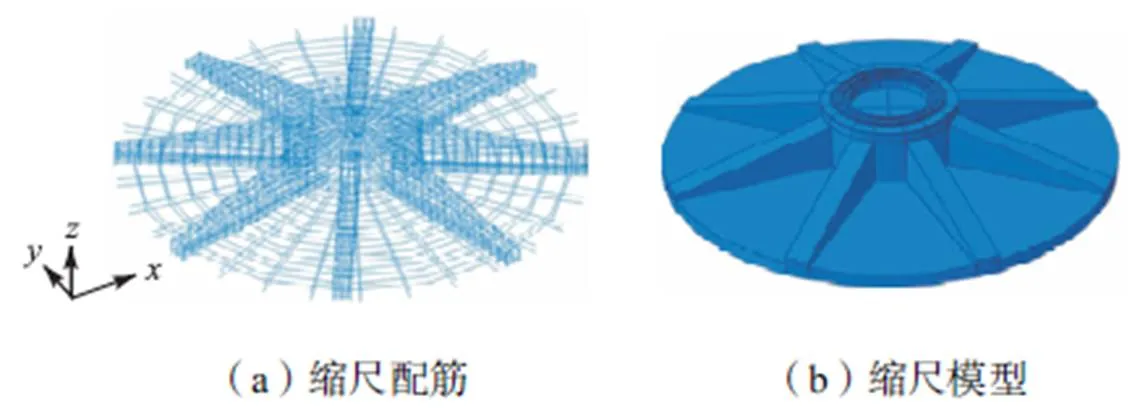

基于ABAQUS建立装配式基础缩尺模型,包括肋梁、底板、中心圆柱、钢筋、土体等多个部分,各部分尺寸如图7所示.模型基底、上台、上台凹坑直径和深度为3.92m、1.16m、0.68m、0.105m;11、12、1、1为0.2m、0.6m、0.2m、1.38m.

混凝土选取带损伤的C40塑性本构,地基土体为均质黏土,直径取基础直径的7倍,高度取基础高度的5倍,土体底面选用全约束,侧面选用水平约束,土体参数根据室内土工试验得到,土的密度为1800kg/m3,弹性模量是100MPa,泊松比0.25,黏聚力11kPa,内摩擦角29°,选用摩尔库仑本构模型,基础与黏土之间摩擦系数设置为0.35,基础不设置其他约束.在基础上台的中心即基础顶面中心设置参考点,参考点和基础的顶面耦合在一起,荷载施加在参考点上,图11给出了缩尺的风机基础内部的钢筋布置情况.模型材料参数见表4,荷载最大加载到1.5级荷载.

图11 有限元模型

表4 模型材料参数

Tab.4 Material parameters of the model

3 抗倾覆特性研究

本节基于模型试验及数值模拟,主要分析基础的位移、倾角及基底压力分布规律.

3.1 基础位移及倾角变化

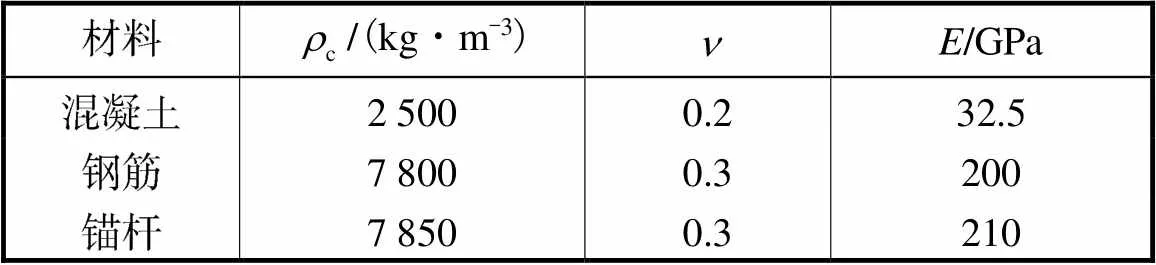

图12中,通过数值模拟得到装配式风机基础在1.5荷载下最大竖向正、负位移为2.40mm、4.47mm,按照比尺关系换算成原型的最大正负位移为12.00mm、22.35mm.

图12 1.5F级时主体位移(单位:m)

试验中测得的水平位移结果如图13(a)所示,1.0级标准荷载下,基础的水平方向的位移为0.44mm,相对滑移动率为0.11‰,1.0~1.3级极限荷载下,水平位移增加0.29mm,1.3~1.4级荷载下基础水平位移迅速增加,之后增速变缓,水平位移最终增加1.1mm.基础竖向位移变化见图13(b),数据表明基础底板在加载中向上移动,0.9荷载后上翘明显.基础在加载中左侧上升翘起,右侧下降.经计算得到施加荷载后,在1.0级荷载下,装配式风机基础模型的倾斜度达到1.97‰,小于《烟囱设计规范》(GB50051—2013)规定的3‰,在安全范围内,在1.5下最大倾斜度3.61‰.数值与试验得到的基础倾斜度结果偏差在10%以内,原因是数值计算中将上部荷载等效施加在基础顶面,模型试验采用复合加载体系,在塔筒上施加水平往复荷载,竖向力用千斤顶施加,总竖向荷载减去塔筒重量是实际竖向力.加载中塔筒的自重荷载对风机基础产生附加弯矩,但偏心距较小.基础主要依靠基底反力对旋转中心形成的合力矩来抵抗外力的倾覆作用,塔筒形成的偏心荷载影响较小.

图13 基础位移及倾角分析

3.2 基础压力及脱开率

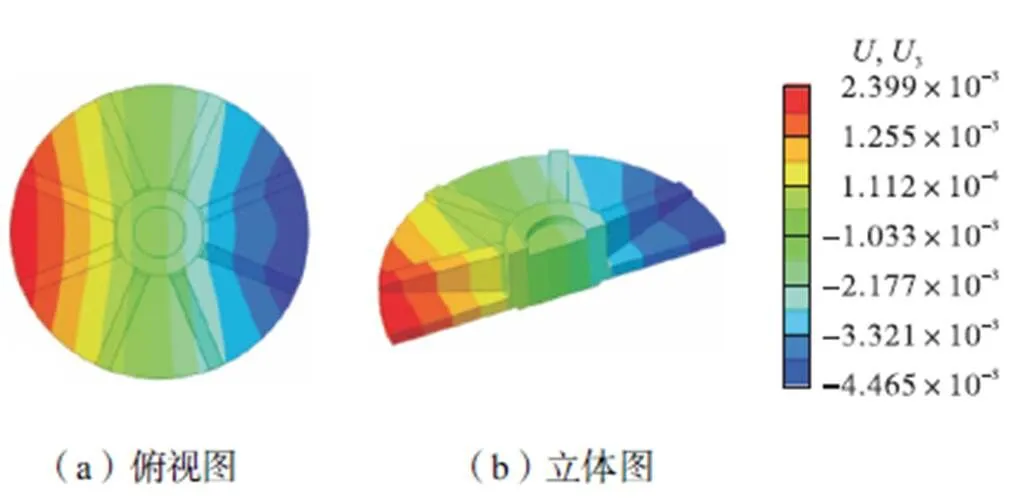

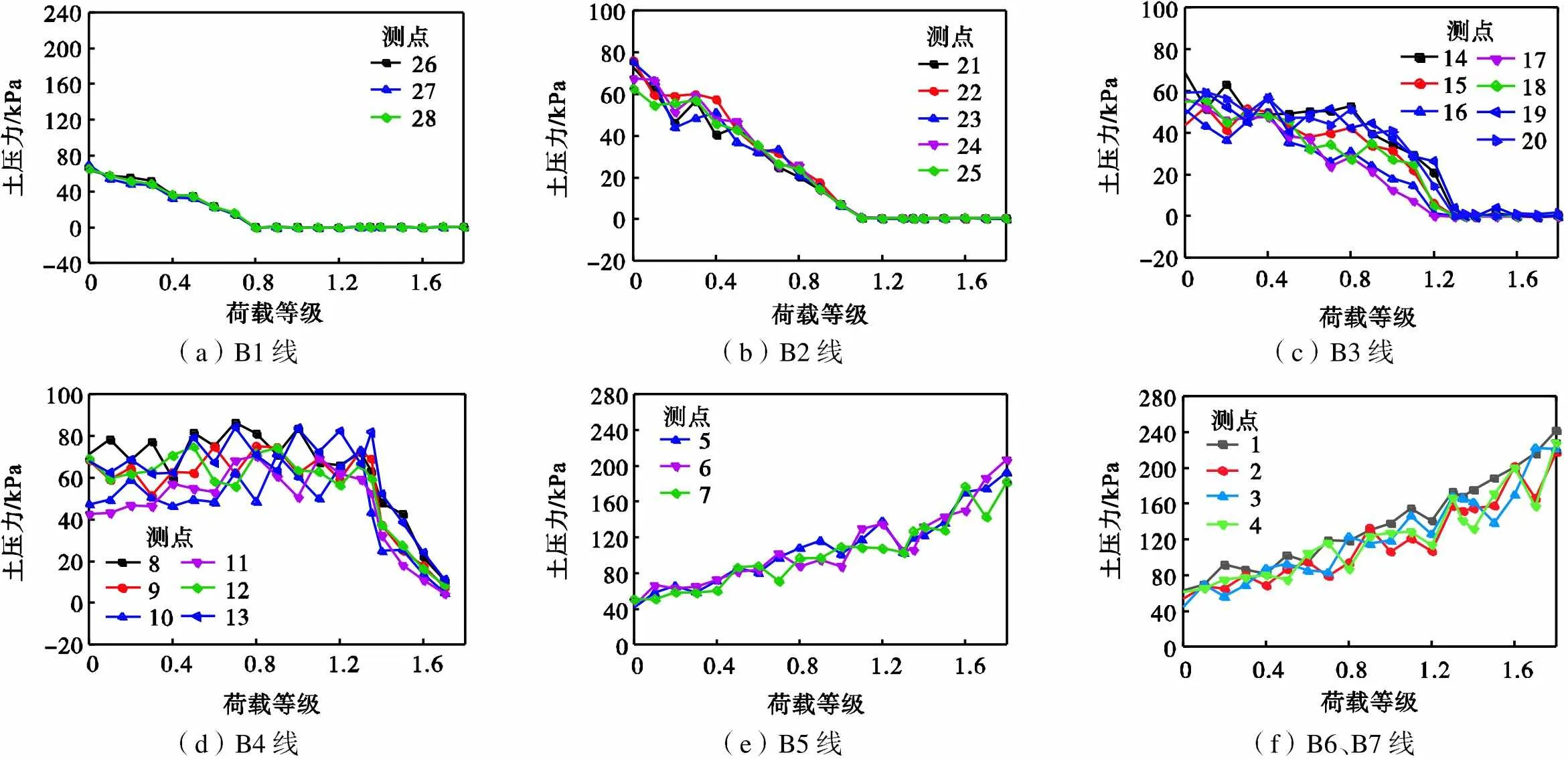

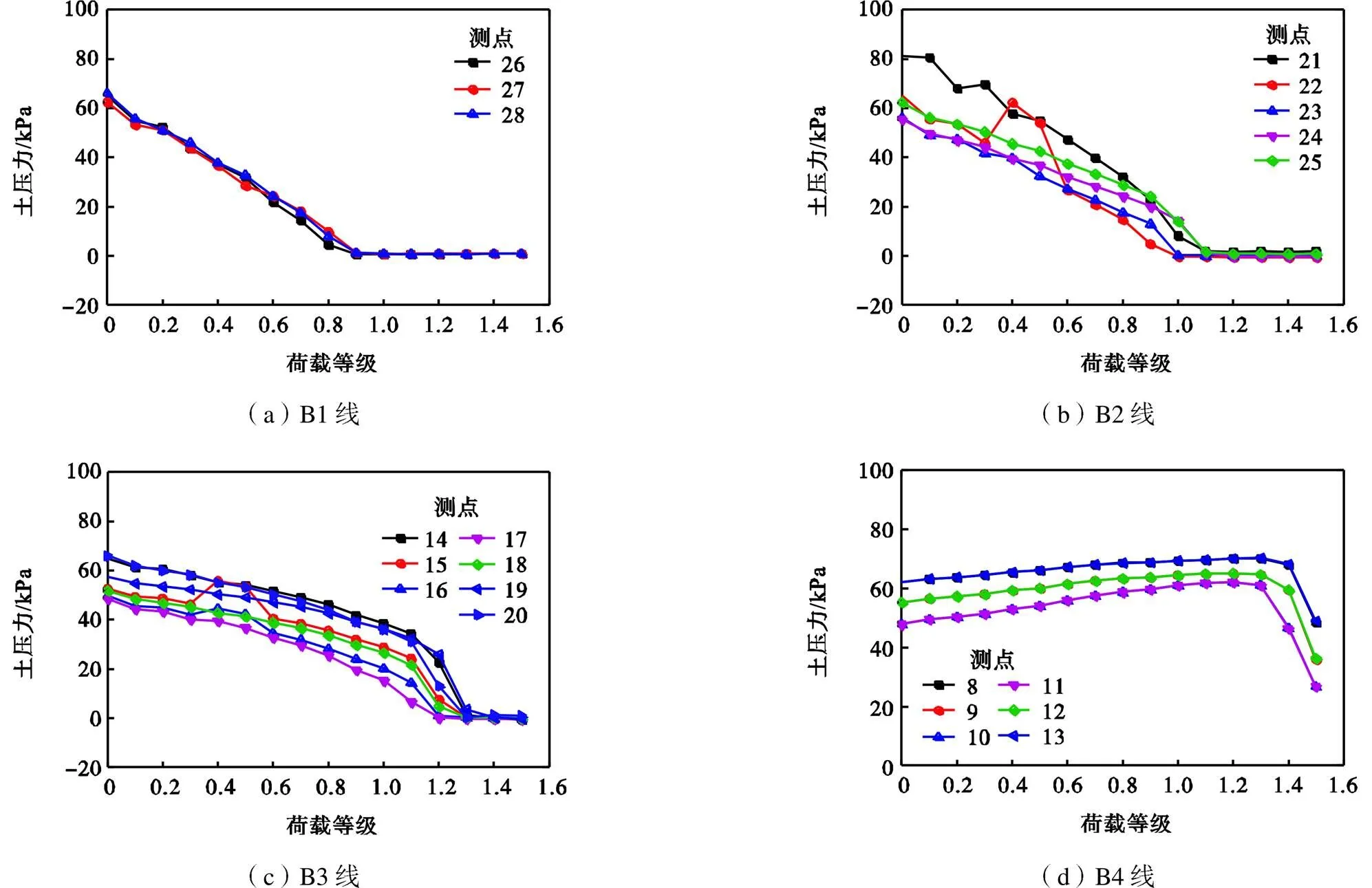

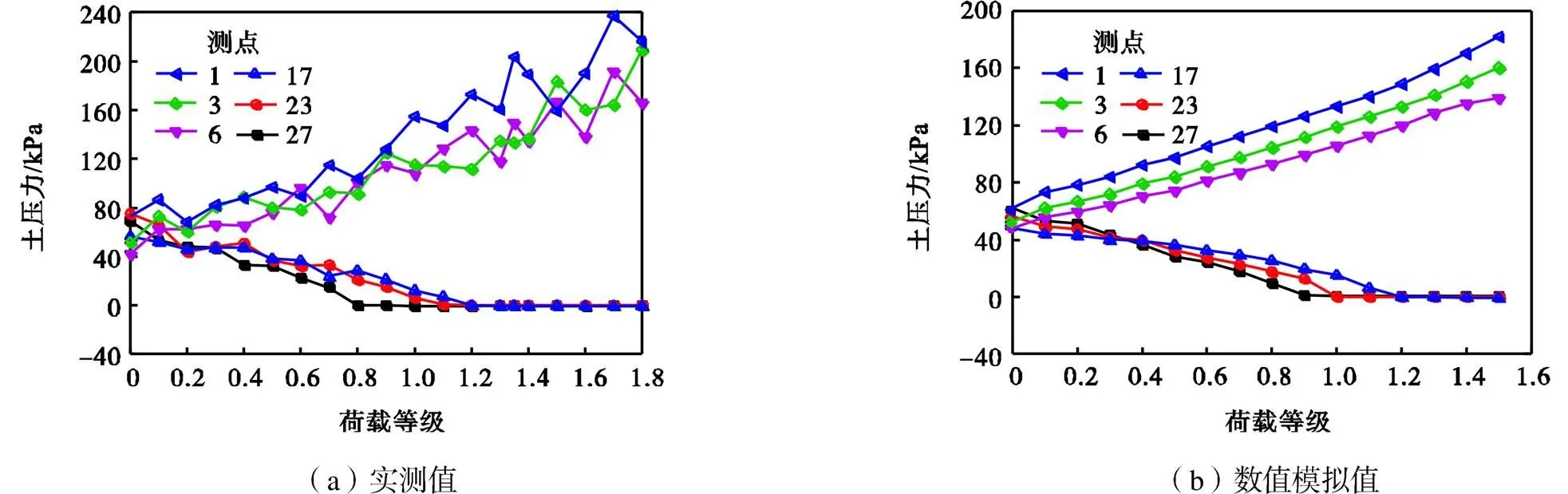

基础沿加载方向和垂直于加载方向的中线分别命名为A4、B4,B1~B4线左侧面积分别为基础的2%、10%、25%、50%,土压力测量值如图14所示,加载到0.8,B1线处土压力最先变为0,说明B1线最早发生脱开;加载到1.1、1.35,基础B2、B3线上的土压力减小为0,小于《风电机组地基基础设计规定》[19]的25%基础脱开率,处于A4线两侧对称点上的土压力数值有差异,位于基础外侧A5~A7线上测点土压力大于基础内侧A1~A4,表明基础脱开的中轴线与加载方向不平行.在0~1.8加载过程中,B4线上土压力始终大于0,基础脱开率小于50%. B5、B6、B7线处压应力随荷载等级增加而增加,靠近基础外侧的土压力大于内侧,1.8荷载下,B7与A4线交点处1号土压力测点值达到240kPa,表明模型加载过程中发生倾斜.图15为数值模拟结果,B1~B4线上土压力变化趋势与图14基本一致,数值模拟值大于实测值.图16为B4(中轴线)线两侧A4线上测点的土压力变化曲线,中轴线两侧的土压力变化趋势相反,测点17、23、27土压力随加载等级减小到0,基础脱开,测点1、3、6土压力不断增大直到基础发生倾斜.

(a)B1线(b)B2线(c)B3线 (d)B4线(e)B5线(f)B6、B7线

图15 B1~B4线基底土压力数值模拟计算值

图16 B4基底土压力值

4 基础受力特性分析

本节基于缩尺模型试验及数值分析结果,分析肋梁、中心柱、底板内部及连接节点的监测结果,研究装配式风机基础在不同荷载工况下的受力及传力特性.

4.1 钢筋受力分析

1) 肋梁钢筋应力

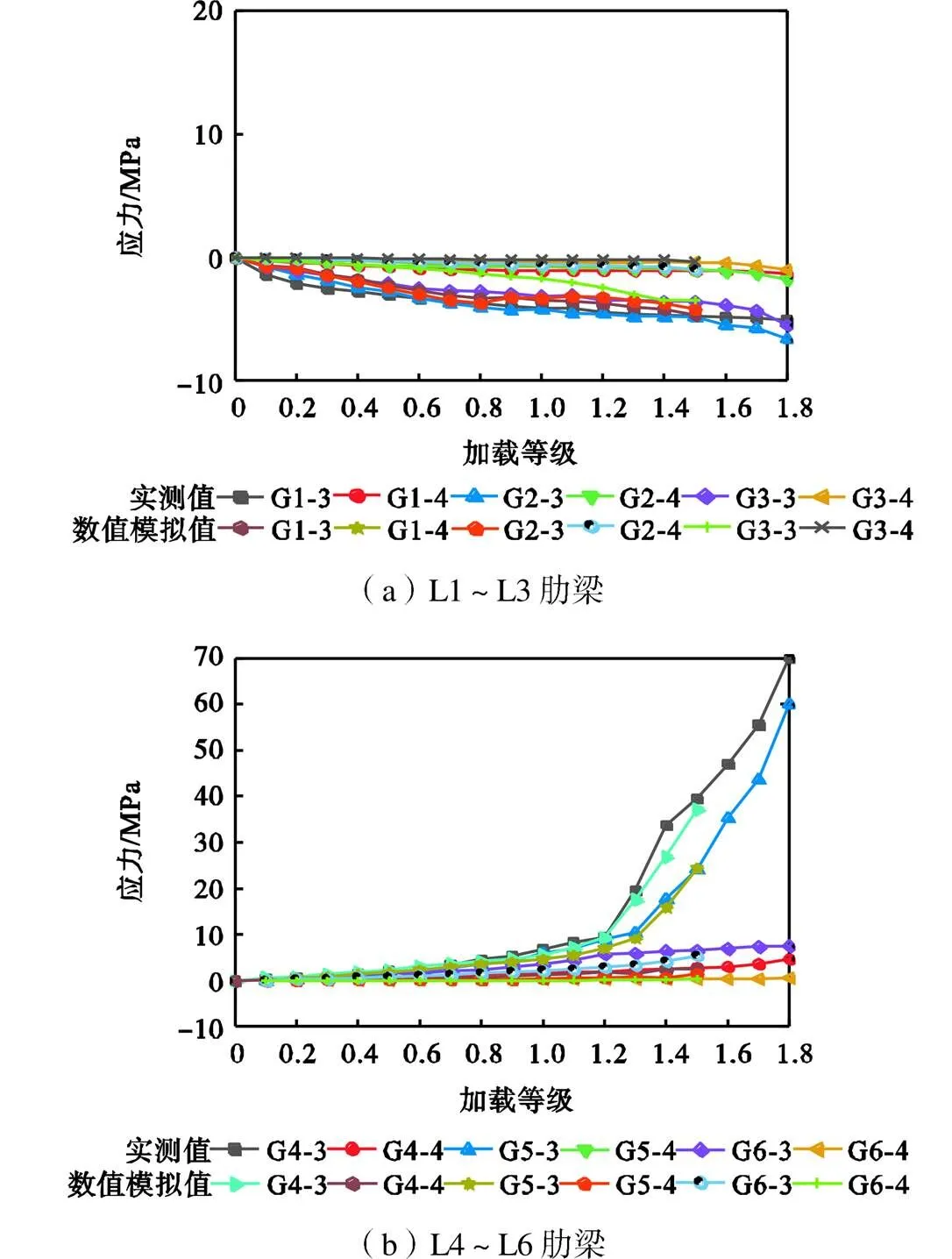

肋梁顶部纵筋是基础的主受力筋,其应力变化如图17所示,图中G1-2代表L1肋梁的2号测点.上部风机荷载主要由肋梁、中心柱、底板传递,其中肋梁传递大部分水平及弯矩荷载,5号钢筋受到上部传递的较大的拉压应力.图中L1~L3肋梁5号钢筋拉应力随荷载等级的增加而增加,1号测点处钢筋应力增长幅度明显大于2号测点.由于L1、L2肋梁在主受力方向上对称,其钢筋应力基本一致,但已经超过混凝土抗拉强度值.L4~L6肋梁5号钢筋的压应力随荷载增加而增加,1号测点钢筋应力增加幅度明显大于2号测点,在1.8时钢筋1、2号测点的最大压应力数值相差不大,均远小于钢筋屈服强度.

塔筒、肋梁及中心柱将塔筒和地基连接起来,主要作用是将上部荷载从塔架安全地传递到地基上.肋梁的安全关系到整个结构的传力,在肋梁底部主受力钢筋上布置2个测点,如图3所示,测点受力见图18.图中G1~G3中代表L1肋梁的3号测点.L1~L3肋梁位置的钢筋拉应力在整个加载过程增幅较小.L1及L2肋梁位于主受力方向的两侧,钢筋应力基本一致,且与L3肋梁上钢筋测点应力接近,各肋梁钢筋应力差异较小,说明荷载经肋梁传递到底板后分布均匀.L4~L6肋梁中7号钢筋随着荷载等级的增加拉应力增加,在0~1.2荷载,钢筋应力水平较低,1.3荷载后L4、L5肋梁的3号测点钢筋应力迅速增加,在1.8荷载下超过60MPa,4号测点处钢筋应力在0~1.8荷载下一直在10MPa以内,肋梁底部外围钢筋不承担上部传递下来的外荷载.

图18 各肋梁3、4号钢筋测点应力值

2) 底板钢筋应力

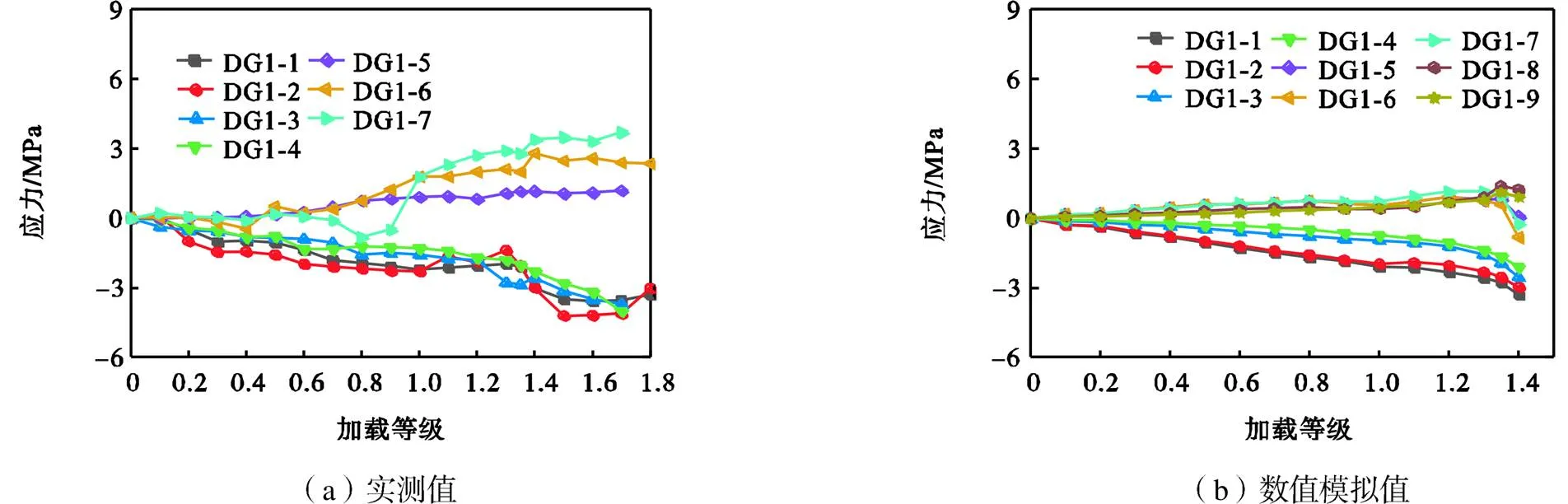

上部风机荷载经过塔筒、肋梁及中心柱传递给底板,进一步通过底板向下传递给土体,底板内纵筋的受力情况是关注的重点,其测点布置见图2,钢筋计命名为DG1-(为钢筋编号),如图19所示,DG1-1~DG1-4这4个测点的压应力随荷载等级增加而增加,总体幅值远小于屈服强度.DG1-5~DG1-9这5个测点拉应力随加载等级增加而增加,总体幅值和偏差较小,远小于钢筋屈服极限,说明肋梁能将上部风机荷载转变为结构可控的拉压应力.

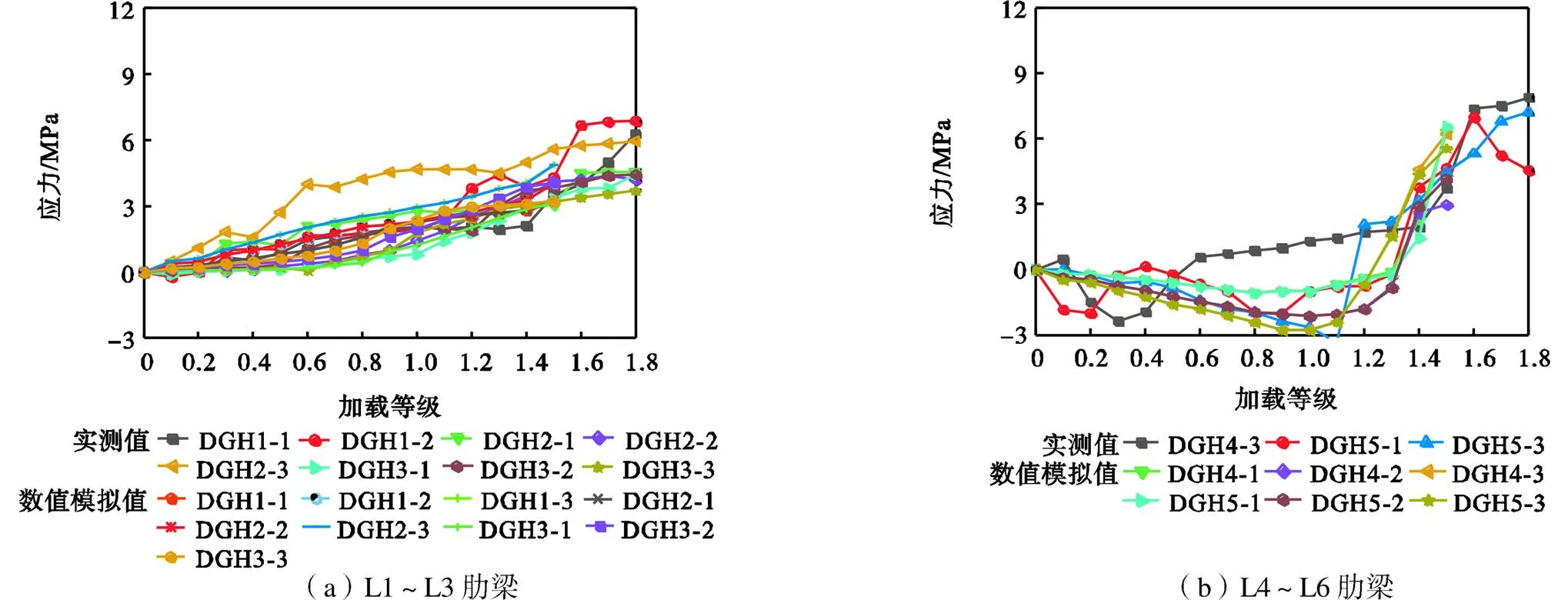

试验中环向钢筋应变片命名为DGH-1(其中,为肋梁编号,1为测点编号),钢筋的应力变化如图20所示,L1~L3肋梁下底板内部环向钢筋的拉应力随加载等级不断升高,外圈3号测点处的钢筋应力高于内圈,说明上部荷载经由中心柱和肋梁后沿底板依次向外扩展.L4、L5肋梁下环向钢筋压应力随加载等级增加,幅值远小于钢筋的屈服强度,位于内圈的2号测点钢筋应力小于外圈.

图19 底板1号测点应力值

图20 底板2号测点应力值

4.2 混凝土受力分析

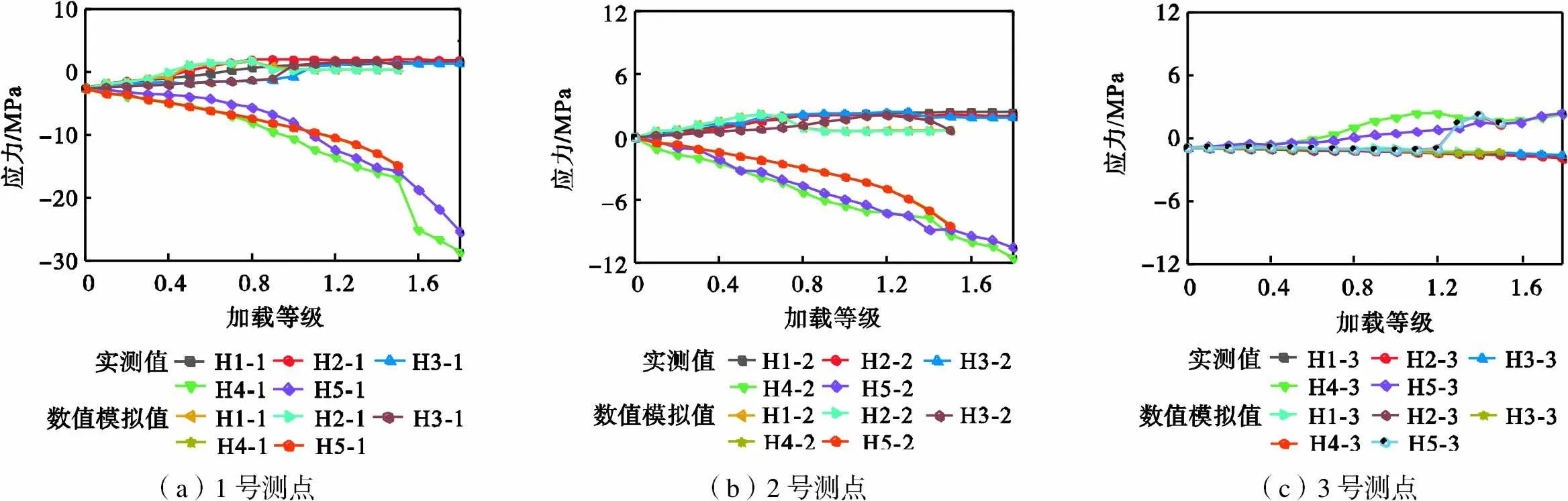

混凝土计在浇筑前绑扎在肋梁受拉区、底板与肋梁连接处、中心柱与肋梁等内部区域,如图4所示,混凝土计命名为H1-1,对应L1肋梁处1号测点,依此类推.肋梁1、2号测点的混凝土应力变化如图21所示,在0~1.0级荷载之间,受拉侧L1~L3肋梁的应力快速增加,此时主要是混凝土承受外荷载传递下的应力,在1.0~1.3级荷载之间,应力增速放缓,混凝土退出工作,钢筋开始发挥作用,1.3级荷载后开始下降,此时肋梁与中心柱交接区、肋梁最上端受拉侧处混凝土加载面区域出现开裂,原因可能是拉应力超过抗拉强度或温度等周围介质造成的松弛开裂,考虑到加载过程中环境因素影响较小,开裂原因应为前者.受压测L4、L5 肋梁上混凝土应力随荷载增大而增大,但未超过混凝土抗压强度,肋梁与底板上表面的交接平面上的3号测点拉应力随荷载变化呈正相关,1.0级荷载前,应力增长相对较快,主要是混凝土承担拉应力,1.0~1.3级增长缓慢,混凝土表面逐渐出现裂缝,1.3级荷载开始下降,加载面区域内混凝土拉应力超过抗拉强度,混凝土裂缝变大,钢筋开始抗拉.L1、L2、L3肋梁与底板的上表面压应力很小.

(a)1号测点(b)2号测点(c)3号测点

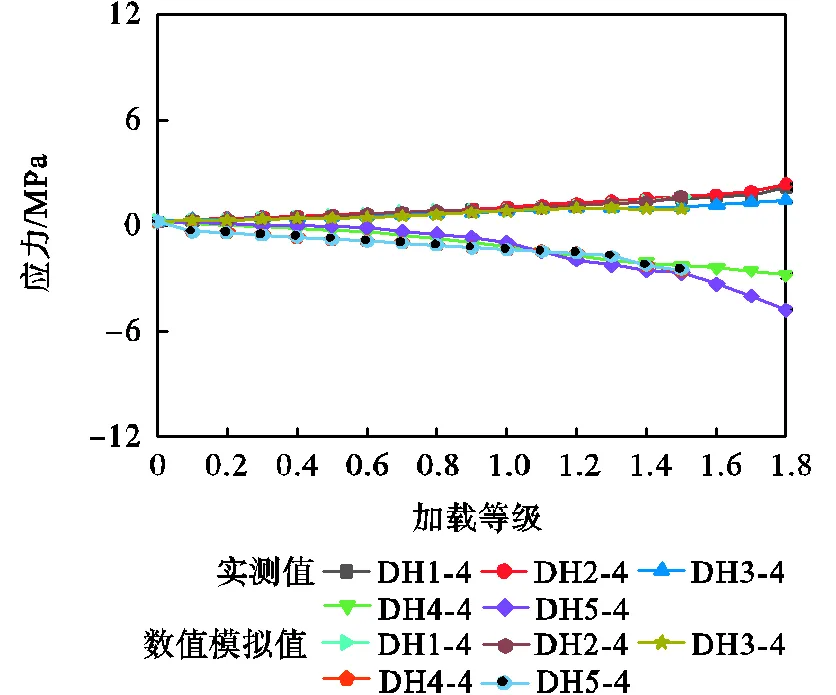

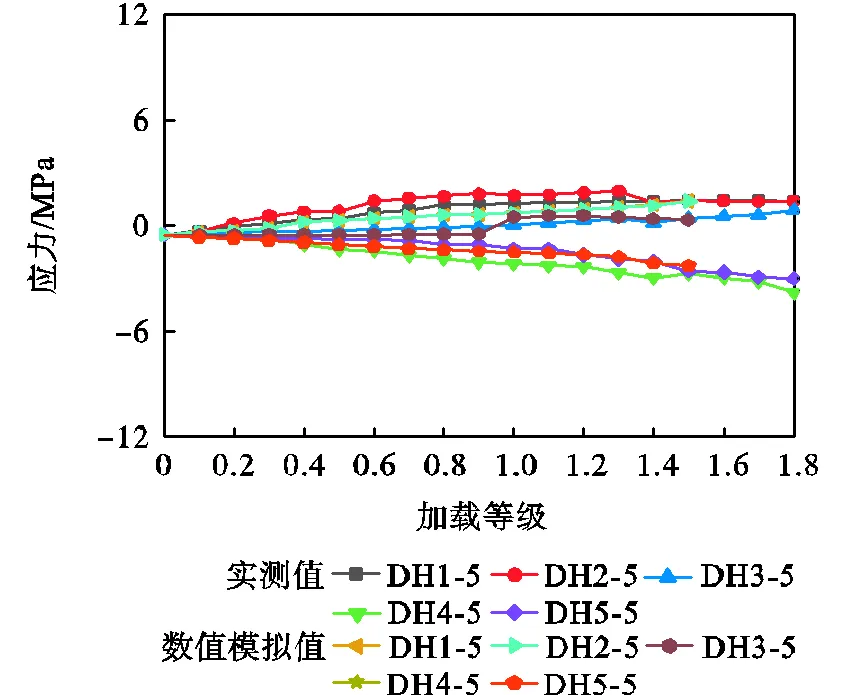

底板4号、5号测点的位置易产生拉压破坏,从图22和图23可以看出,受拉侧L1~L3肋梁与底板衔接区域混凝土拉应力随荷载呈正相关变化,数值较小,加载到1.8时应力接近混凝土抗拉强度设计值,加载区域出现开裂.受压测L4、L5肋梁位置上的混凝土应力缓慢增加,最大压应力小于10MPa.

图22 4号测点混凝土应力

图23 5号测点混凝土应力

5 结 论

本文按照比尺关系设计了装配式风机基础模型,运用区域配重法、复合加载体系、弹性地基开展了模型试验,结合有限元分析结果,得到以下结论.

(1) 在1.0的标准荷载组合作用下装配式风机基础的最大倾斜度小于3‰的设计限制,在1.5工况下,基础最大倾斜度为3.61‰,水平相对滑移0.26‰,未产生突变型的滑移破坏.

(2) 在1.35发电荷载作用下,基础脱开率小于25%,处于安全限值内,符合设计规定,基底脱开范围随荷载的增大逐步向基底中心区域扩展,1.8极限工况下基础脱开率小于50%.

(3) 在1.5极限荷载下,基础肋梁、底板内部的钢筋应力处于弹性段,上部荷载经过肋梁传递到底板后分布较为均匀,基础肋梁、底板的钢筋可以按照弹性公式计算.

(4) 肋梁上的混凝土应力在1.0级荷载前随加载等级呈正相关变化且增速较快,混凝土承担上部结构传递下来的应力,1.3级荷载之后开始下降,混凝土开裂,退出工作,钢筋开始承担上部荷载,开裂区域主要是肋梁顶部、肋梁与底板上表面衔接处、肋梁及中心柱连接区.加载到1.8级荷载时,底板交接区域内混凝土应力小于抗拉强度设计值,未发生受拉破坏.

[1] Guo X Y,Zhang X Q,Du S X,et al. The impact of onshore wind power projects on ecological corridors and landscape connectivity in Shanxi,China[J]. Journal of Cleaner Production,2020,254:120075.

[2] Han S,Chen H,Long R X,et al. Peak coal in China:A literature review[J]. Resources,Conservation and Recycling,2018,129:293-306.

[3] Dai H C,Xie X X,Yang X,et al. Green growth:The economic impacts of large-scale renewable energy development in China[J]. Applied Energy,2016,162:435-449.

[4] Wolsink M. Near-shore wind power—Protected seascapes,environmentalists’ attitudes,and the technocratic planning perspective[J]. Land Use Policy,2010,27(2):195-203.

[5] Hepbasli A,Ozgener O. A review on the development of wind energy in Turkey[J]. Renewable and Sustainable Energy Reviews,2004,8(3):257-276.

[6] Jakus D,Goic R,Krstulovic J. The impact of wind power plants on slow voltage variations in distribution networks[J]. Electric Power Systems Research,2011,81(2):589-598.

[7] Mi Z F,Meng J,Guan D B,et al. Chinese CO2emission flows have reversed since the global financial crisis[J]. Nature Communications,2017,8(1):1-10.

[8] Shabana A. Dynamics of Multibody Systems[M]. Cambridge University Press,2020.

[9] Burton T,Jenkins N,Sharpe D,et al. Wind Energy Handbook[M]. John Wiley & Sons,2011.

[10] Guo Y H,Zhang P Y,Ding H Y,et al. Design and verification of the loading system and boundary conditions for wind turbine foundation model experiment[J]. Renewable Energy,2021,172:16-33.

[11] Berndt M L. Influence of concrete mix design on CO2emissions for large wind turbine foundations[J]. Renewable Energy,2015,83:608-614.

[12] Amponsah E,Wang Z,Mantey S K. Bending-bearing behaviour of embedded steel ring-foundation connection of onshore wind turbines[J]. Structures,2021,34:180-197.

[13] Mohamed W,Austrell P E. A comparative study of three onshore wind turbine foundation solutions[J]. Computers and Geotechnics,2018,94:46-57.

[14] Guo Y H,Zhang P Y,Ding H Y,et al. Experimental study on torsion resistance of foundation ring land-based wind power expanded foundation scale model[J]. Applied Sciences,2020,10:5612.

[15] 杨秀仁,黄美群,林 放. 地铁车站预制装配式结构注浆式单榫短接头抗弯承载性能试验研究[J]. 土木工程学报,2020,53(5):57-64.

Yang Xiuren,Huang Meiqun,Lin Fang. Experimental study on flexural bearing capacity of short grouted single mortise-tenon joints in prefabricated metro station structure[J]. China Civil Engineering Journal,2020,53(5):57-64(in Chinese).

[16] Morcous G,Henin E,Fawzy F,et al. A new shallow precast/prestressed concrete floor system for multi-story buildings in low seismic zones[J]. Engineering Structures,2014,60:287-299.

[17] Currie M,Saafi M,Tachtatzis C,et al. Structural health monitoring for wind turbine foundations[J]. Proceedings of the Institution of Civil Engineers,2013,166(4):162-169.

[18] Madsen P,Pierce K,Buhl M. Predicting ultimate loads for wind turbine design[C]// 37th Aerospace Sciences Meeting and Exhibit. 1999:69.

[19] 水电水利规划设计总院. 风电机组地基基础设计规定[M]. 北京:中国水利水电出版社,2007.

General Institute of Hydropower and Water Conservancy Planning and Design. Wind Turbine Foundation Design Regulations[M]. Beijing:China Water Resources and Hydropower Press,2007(in Chinese).

Anti-Overturning and Force Characteristics of a Prefabricated Wind Turbine Foundation

Zhang Puyang1, 2,Xu Yunlong2,Ding Hongyan1, 2,Guo Yaohua1, 2

(1. State Key Laboratory of Hydraulic Engineering Simulation and Safety,Tianjin University,Tianjin 300354,China;2. School of Civil Engineering,Tianjin University,Tianjin 300354,China)

The beam-slab foundation is the most widely used onshore wind turbine foundation. However,it has its drawbacks as its structure is complex,there are many on-site processes,and the construction period is long. The development of a prefabricated wind turbine foundation is one of the ways to solve these problems. However,the current theoretical research based on prefabricated wind turbines lags behind engineering practices. Large-scale model experiments are conducted using a composite loading system,a regional counterweight method,and an elastic foundation to truly simulate the stress of the prefabricated foundation under a--composite load. Comparing experimental and numerical simulation results,the variation laws of the foundation displacement inclination and bottom disengagement are obtained. Analyzing the stress changes of the reinforced concrete of the rib beam and the bottom plate under different load levels revealsthe weakened area of the foundation and the law of load transfer on the upper part. Results show that under the standard load of 1.0,the maximum inclination of the foundation is less than the specification limit. Under the 1.35load,the concrete cracked at the top of the rib beam,the connection area of the upper surface of the rib beam and the bottom plate,and the connection area of the central column. The foundation disengagement rate was less than 25%. During the entire loading process,the upper load is transferred to the bottom slab through the rib beam and the center column,and the stress of the steel bar is evenly distributed,which is much smaller than the yield load.

onshore wind turbine foundation;prefabricated;model test;composite loading system;numerical simulation

10.11784/tdxbz202108039

TK89

A

0493-2137(2022)12-1289-11

2021-08-16;

2021-11-09.

张浦阳(1978— ),男,博士,副教授.

张浦阳,zpy_td@163.com.

(责任编辑:樊素英)