膜式除氧器在海上热采锅炉给水处理中的应用

2022-10-31宫景雯窦培举杨泽军

宫景雯,窦培举,高 鹏,杨泽军

(中海油研究总院有限责任公司,北京 100028)

渤海区域稠油油藏储量丰富。稠油油藏冷采开发普遍具有产能低、投资效益差的特点,根据陆地油田经验,蒸汽吞吐、蒸汽驱是开发稠油资源较有效且相对成熟的工艺技术,中海油在渤海地区从2008年开始陆续在南堡和旅大油田进行热采吞吐实验并取得了一定效果,但由于稠油热采在海上推广时间较短,工艺仍有较大进步空间。

在稠油热采项目中,注汽系统是关键因素,其中锅炉给水处理系统是注汽系统实施的首要条件。对于海上锅炉给水处理工艺,许多学者进行了研究和探讨。杨泽军等[1]针对渤海不同蒸汽干度指标提出了锅炉给水处理系统流程;唐敏等[2]系统提出了一套适合海上平台热采开发的锅炉水处理工艺。

在锅炉的腐蚀研究中,氧通过形成闭塞电池的方式对锅炉发生腐蚀。在锅炉设备的腐蚀问题上,氧腐蚀主要通过氧的浓度、pH的影响、水的温度、水中离子以及水的流速等因素影响腐蚀速度。其中氧的浓度是首要因素,要防止氧腐蚀,主要的方法是减少水中溶解氧的含量。曾庆峰等[3]对目前石油石化行业锅炉除氧技术进行了总结,并提出膜分离技术具有很好的应用前景。

1 海上热采油田锅炉给水处理传统工艺

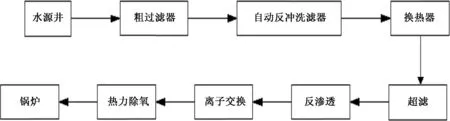

海上热采油田对于锅炉给水系统的常见处理流程如图1所示(以地层水源为例)。地层水由提升泵提升到平台上,经过自动反冲洗过滤器过滤大颗粒悬浮物,再经过换热器调节水温至25~35 ℃。之后经过超滤进一步去除悬浮物,再经过脱盐软化工艺去除可溶性固体和硬度,软化水输送至脱氧工艺降低含氧量达到锅炉进水标准。目前海上平台常用的设计是热力除氧,将含氧量去除到0.02 mg/L以下。热力除氧是利用亨利原理,将要处理的水加热到除氧器工作压力相应的沸腾温度,使溶解于水中的氧和其他气体解析出来[4]。杨泽军等[1]对于海上热采脱氧单元的工艺从设备初始投资、占地面积以及后期维护上进行了初步调研对比,考虑到热力除氧应用成熟、后期维护便利,推荐采用热力除氧器脱氧。但是热力除氧一般高度在6.5 m左右,且重量可观,需高位布置,对于海上平台空间有限以及重量控制严格的条件下,具有一定的使用局限性。

图1 海上热采锅炉水处理典型流程

2 脱氧膜系统简介

膜法脱氧技术以疏水性的聚合物为原材料,采用道尔顿分压定律和亨利定律,利用膜的选择透过性,在抽真空或者气体吹扫的负压下,膜外侧水中溶解氧,通过微孔不断向膜内部移动,并被抽真空或吹扫气体带走,从而达到脱除水中溶解氧的目的,其技术成熟,已工业化应用。陈子婧等[5]对脱氧膜用于在海上注水处理的应用性与脱氧塔做了对比,并认为膜脱氧在海上油田有适应性和推广价值。本文主要对脱氧膜在海上锅炉水处理系统中的应用做出分析和要点介绍,并与传统热力除氧进行优缺点对比分析。常见脱氧膜组件结构如图2所示。

图2 脱氧膜组件结构

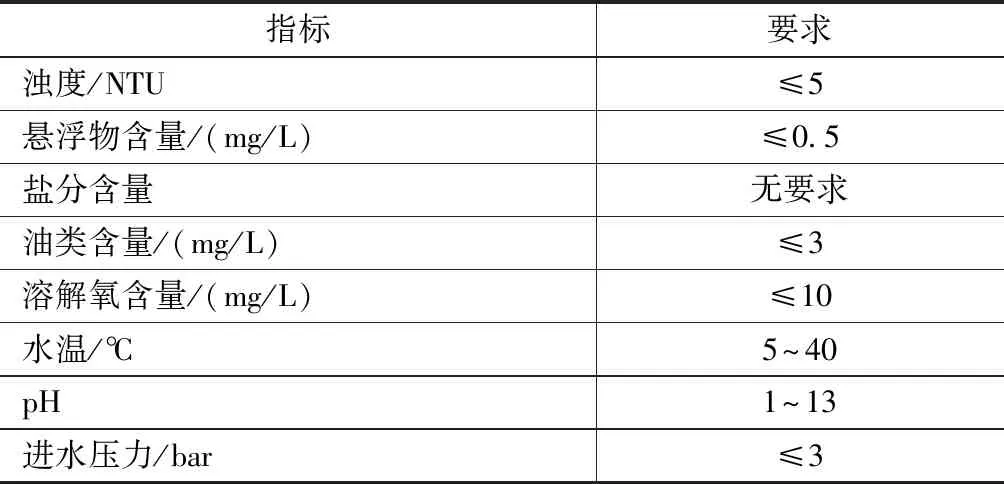

从表1中可以看出,脱氧膜进水对浊度、悬浮物等指标要求严格,考虑到除氧单元前端一般会设置预处理流程如加热(冷却)、超滤、反渗透等单元调解水温、去除悬浮物和溶解性固体。因此,平台上满足该项进水条件一般不存在难度。

表1 脱氧膜进水条件

3 实例分析

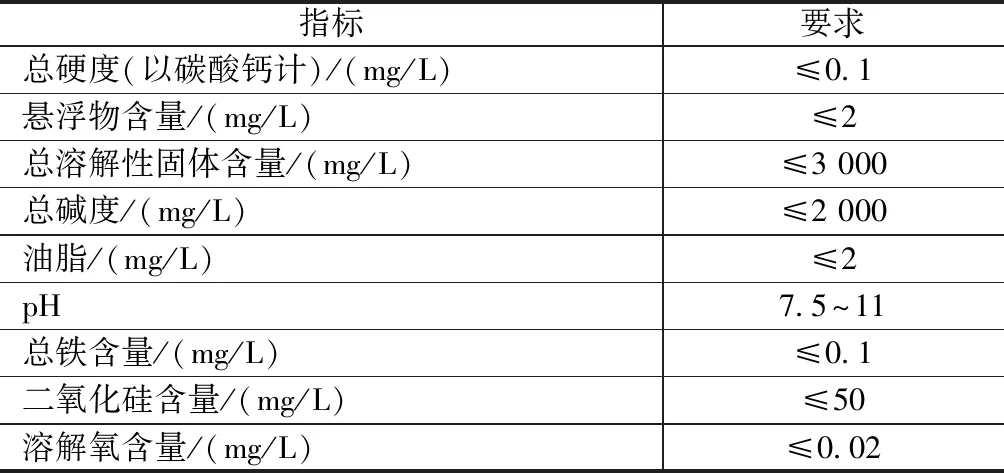

海上K油田进行开发时采用蒸汽驱,注热量为60 t/h。采用地层水作为注热水源,锅炉进水水质要求见表2,进水水质一般由锅炉专业提供。所处海域地层水质见表3。

表2 锅炉进水条件

表3 渤海某海域地层水质

3.1 膜除氧系统配置

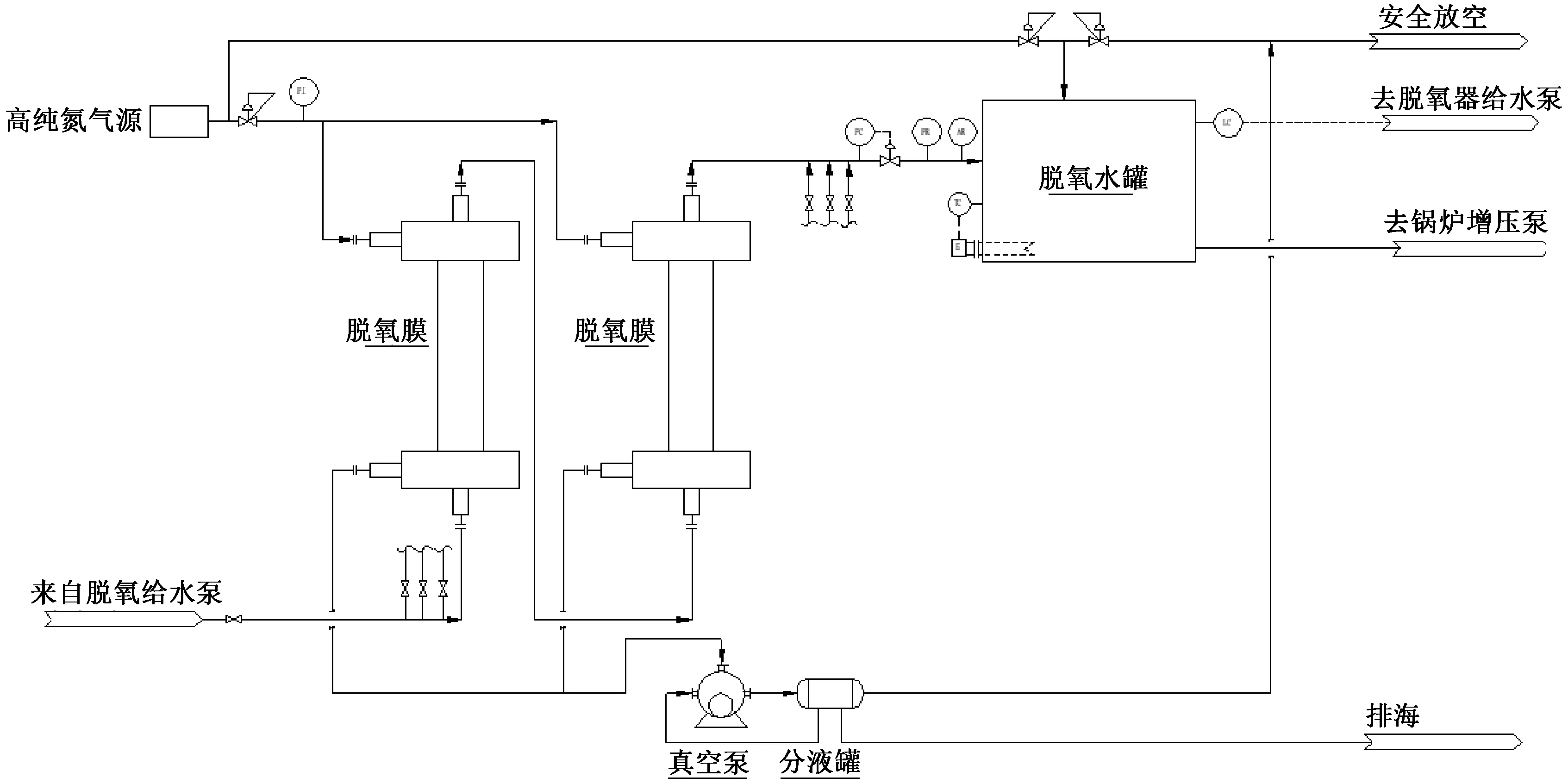

由表2和表3可知,除氧单元需将地层水中的溶解氧从1 mg/L降至0.02 mg/L,膜除氧系统配置如下:设置4只膜,单只膜进水设计流量为15 m3/h、操作压力为400 kPaG;单只膜氮气吹扫量为0.8 N·m3/h,氮气纯度要求>99.99%;并配备相应的高纯氮气发生撬、真空泵、气液分离罐、脱氧水罐等。锅炉给水泵从脱氧水罐中取水输送至锅炉。

膜组件的脱氧效果影响因素包括氮气纯度、压力的稳定性等。平台常规的氮气系统一般难以达到99.99%,因此单独设置1套高纯氮气撬为膜提供氮气;同时为保证膜的工作压力稳定,前端来水为软化水罐,出水设置脱氧水罐,用于储存脱氧膜出水;为了防止脱氧水出现溶解的情况,脱氧水罐应采用高纯氮气隔氧密封。

真空侧单元的真空泵、气液分离罐用于保证氧气脱除所需的真空度,其中真空泵需要平台提供纯水作为工作液。

膜组件在长期使用时,水中的有机物和矿物质会造成膜污染,影响膜的脱除性能和疏水性能,需定期进行清洗恢复,因此需设置1套化学清洗装置,清洗频率由膜脱除率和疏水性衰减的速率决定。

膜除氧系统原理如图3所示。

图3 膜除氧系统原理

3.2 热力除氧系统配置

热力除氧系统配置如下:设置2台喷雾填料式除氧器、单台处理能力为30 t/h,操作压力为20 kPaG,所需要的蒸汽由锅炉提供。锅炉提供过来的蒸汽设计压力为15 900 kPaG,温度356.8 ℃,经减温减压装置调整至700 kPaG,170 ℃。该装置需要提供部分软化水作为冷却水源。经热力除氧器后的除氧水压力为20 kPaG,温度104.6 ℃,依靠高程差前往热力除氧器前软水加热器,最后至锅炉给水泵运送至锅炉。

该流程对设备布置有一定要求,由于增加除氧器操作压力会增加蒸汽耗量,因此除氧器操作压力不宜设置过高。为尽量减少中间加压,热力除氧器需布置于软水加热器上方,利用高程差通过加热器。

此外喷雾除氧器应对负荷变化的适应性较差,为保证其良好的除氧效果,运行中负荷不宜过低,否则其雾化效果会变差,从而影响出水质量。

热力除氧系统原理如图4所示。

图4 热力除氧系统原理

3.3 膜分离与热力除氧性能参数对比

针对处理能力60 t/h的除氧器,对以上两种工艺流程进行各方面的参数对比,结果见表4。

由表4可看出,脱氧膜综合比较起来具有一定优势,脱氧膜由于是低温运行,避免了从锅炉引高压蒸汽管线至脱氧单元,减少了平台的风险点。同时脱氧膜正常运行状态下无投加药剂需求,自动化水平更高。

表4 热力除氧与膜除氧参数对比

4 结论

针对脱氧膜技术在海上热采锅炉给水处理中的分析,得到以下结论:

1)脱氧膜出水水质完全能满足海上锅炉进水要求,可应用于海上热采锅炉给水处理。

2)和热力除氧相比,脱氧膜具有重量轻、易操作、出水稳定和占地小等优点,节省蒸汽能源,尤其适用于总图布置困难、重量控制严格、蒸汽能源紧张的改造平台,具备很好的应用前景。

3)脱氧膜作为系统的一部分,与整体流程密不可分,本文是以地层水源为例,其他水源的处理流程与地层水源的差异需分别对待。因此在实际应用时,为保证脱氧膜能达到良好的使用效果,需充分分析其与所在项目的锅炉水处理工艺流程的匹配度,如是否会对前端预处理流程造成影响以及影响程度分析、系统负荷波动情况等。