旋转式防撞护栏碰撞仿真分析

2022-10-31王成铭仲梁维

王成铭,仲梁维

(200093 上海市 上海理工大学)

0 引言

国内外交通事故的调研资料表明,合理设置满足防护要求的护栏,可有效降低车辆冲出路侧护栏或者穿越中分带而发生二次碰撞的几率,从而避免不必要的财产损失和人员伤亡。旋转式防撞护栏主要应用在小半径曲线段,隧道进洞口过渡,互通出口三角端等危险路段[3]。对于旋转式防撞护栏的开发和安全性能评价具有重要意义。

研究人员已经对护栏安全做了大量研究[4-5],实车足尺寸碰撞实验和计算机仿真分析方法是常用的护栏安全性能评价方法。而实车足尺寸碰撞实验虽然结果客观真实,但是费用高昂无法完全重复碰撞的过程,无法得到大规模应用。计算机仿真分析因为周期短,费用低,数据丰富已经在护栏碰撞领域得到广泛的应用。对于新型护栏在计算机仿真分析的基础上不断优化护栏结构,再进行护栏的实车足尺寸碰撞,可以在保证研发经济性和护栏可靠性的基础上,最大程度缩短护栏的研发周期。

1 旋转式防撞护栏

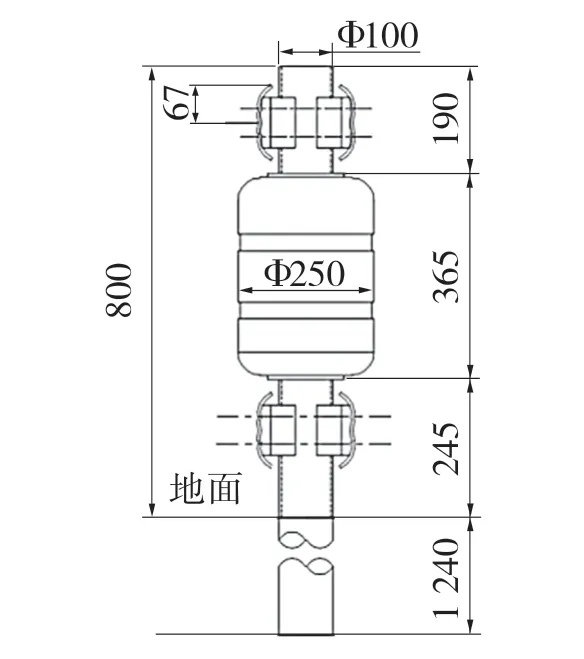

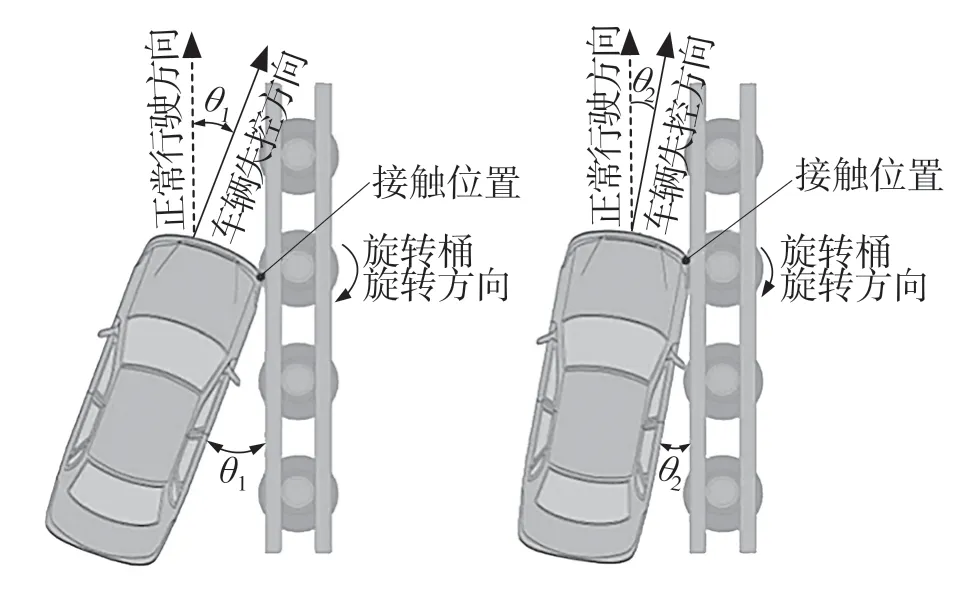

旋转式防撞护栏主要由立柱、旋转桶、套管、橡胶垫块、回旋圈、横梁、反光条及螺栓组成。护栏的侧视图如图1 所示,采用一柱四栏的安装方式。旋转桶采用乙烯-醋酸乙烯共聚物(EVA)和聚氨酯的复合材料制成,这种材料富有弹性、防撞耐磨,可有效避免旋转桶受冲击时被撞碎,旋转桶良好的恢复力也确保其遭受严重撞击后能快速恢复原状[6]。旋转桶还可以在立柱上自由旋转,通过旋转桶的旋转将碰撞力进行分解,带动失控车辆入射角度不断减小,正确完成车辆导出,以降低二次事故的风险。此外,鲜艳的旋转桶颜色也能够提高驾驶员的注意力,保证行车安全。旋转式防撞护栏的防护机理如图2 所示。

图1 旋转式防撞护栏结构参数图Fig.1 Structural parameter of rotary guardrail

图2 旋转式防撞护栏原理图Fig.2 Schematic diagram of rotary guardrail

2 有限元模型的建立

2.1 车辆有限元模型

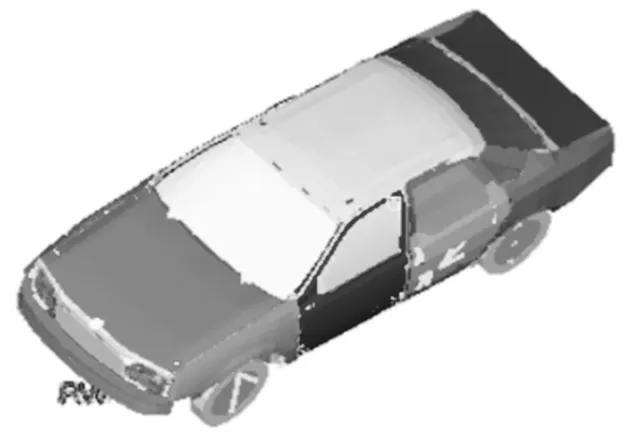

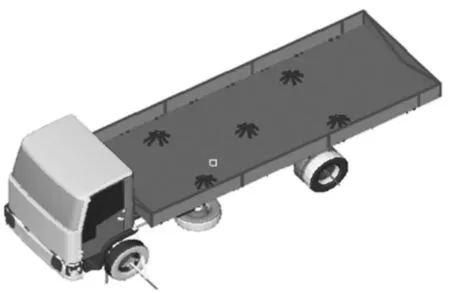

为获得更加真实的仿真结果,按照实际拆车情况建立了小轿车和大货车的弹性体车模型[7]。车辆有限元模型尺寸和整车质量都与实际车辆相一致。其中小轿车总质量为1.5 t,长、宽、高分别为4 600,1 700,1 450 mm,有限元模型单元数为65 272 个,如图3 所示。大货车总质量为10 t,长、宽、高分别为7 800,2 200,2 900 mm,有限元模型单元数为67 832 个,如图4 所示。为得到准确的车辆行驶轨迹,同时对车辆的转动惯量、重量分布、轮胎胎压以及结构刚度进行校验,车辆模型经校验后符合美国NATSA350 报告和欧洲EN1317 规定。

图3 小轿车模型Fig.3 The finite element model of car

图4 大货车模型Fig.4 The finite element model of truck

2.2 护栏有限元模型

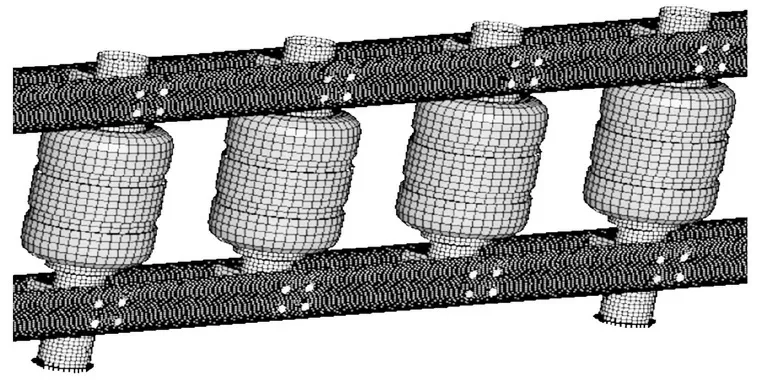

护栏主体部分采用shell 单元和solid 单元建立,单节护栏长度2 m,护栏总长度25 m,每500 mm 间距设置一个旋转桶,横梁、立柱材料采用Q235 钢,网格类型为壳单元,厚度分别为4 mm 和4.5 mm,网格大小为5 mm,橡胶垫、EVA 旋转桶、环形圈采用实体单元,网格大小为10 mm,总共生成641 247 个单元,其有限元部分如图5 所示。

图5 旋转式防撞护栏有限元模型Fig.5 The finite element model of rotary guardrail

依据实际情况对护栏模型做如下处理:

当我们需要观察每个种类开销在总开销中的占比时,我们可以使用饼图来对数据进行可视化。我们首先要计算出每个种类的金额在总的开销金额中的占比,然后将圆划分为于金额占比大小相同的几个扇形区域,并用不同的颜色对其进行填充。

(1)地面采用全刚性处理[8],不考虑其变形;

(2)立柱底部采用全约束处理,护栏两端采用锚固处理;

(3)护栏螺栓采用beam 单元模拟,螺栓两端连接处建立刚性连接;

(4)模型整体以xy平面为地面,车辆沿x轴正方向行驶,y轴正方向垂直护栏指向路外侧。

3 碰撞参数设置

3.1 车辆参数设定

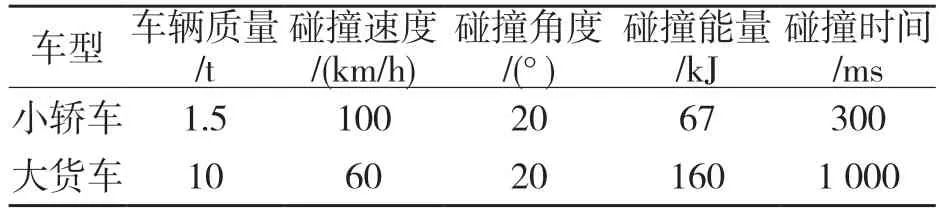

按照JTG B05-01-2013《公路护栏性能安全评价标准》规定的车辆护栏碰撞要求设置碰撞条件,A 级路侧防护护栏的碰撞参数如表1 所示[9]。

表1 碰撞参数Tab.2 Collision parameters

3.2 碰撞接触设定

车辆与护栏发生碰撞的过程中,由于新的接触不断产生,而且判断接触发生的方向存在较大困难,因此碰撞过程中接触的处理较为复杂[10]。本次仿真按照车辆与护栏碰撞的实际情况设置接触类型,接触的滑动摩擦系数取为0.15,碰撞系统中总共设置5 个接触对:(1)护栏各部件自动单面接触;(2)车辆自身部件自动单面接触;(3)车辆与护栏自动面面接触;(4)橡胶垫块、回旋圈与立柱绑定接触;(5)车轮与地面刚性墙自动约束。

4 碰撞仿真性能验证

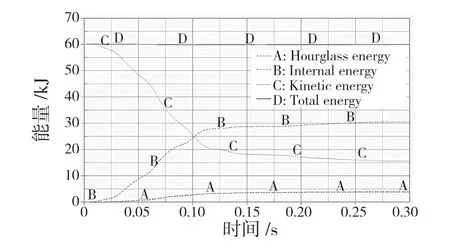

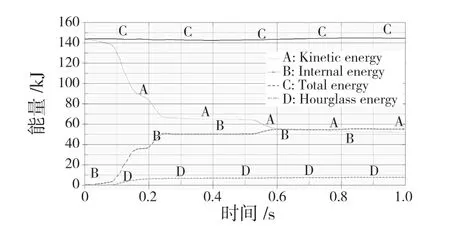

验证护栏碰撞仿真性能的一个重要因素就是沙漏能,一般认为系统沙漏能控制在10%以下则认为碰撞过程仿真性能良好[11]。小轿车和大货车碰撞仿真过程能量变化曲线分别如图6、图7 所示。从图中可以看出,在碰撞的初始时刻,系统的动能最大,内能为零,动能来自于汽车的初速度;当碰撞发生后,整车的动能开始下降,内能开始升高,这是由于碰撞将车辆动能的一部分转化为车辆、护栏及旋转桶变形产生的内能,另一部分转化为旋转桶转动的动能以及摩擦产生的热能;当碰撞过程完成后,车辆驶离护栏,动能和内能便趋于稳定。图6 和图7 中,Kinetic Energy 为动能,Total Energy 为总能量,Internal Energy 为内能,Hourglass Energy 为沙漏能。计算可知,小轿车的沙漏能占总能量的5.8%,大货车的沙漏能占总能量的5.6%,均未超过总能量的10%,说明本次仿真计算的结果可信度较高。

图6 小轿车仿真过程能量变化曲线Fig.6 Simulation process energy change curve of car

图7 大货车仿真过程能量变化曲线Fig.7 Simulation process energy change curve of truck

5 碰撞结果分析

根据国家标准,在发生碰撞时,护栏应该满足如下功能:(1)阻挡功能;(2)缓冲功能;(3)导向功能。具体的评价指标包括车辆行驶轨迹、护栏防护导向能力、乘员风险及护栏最大动态变形量。此外考虑到发生碰撞时小轿车和大货车在车身总质量和行进速度方面存在较大差异,因此可以根据不同车型的不同特点以最不利情况来验证护栏的三种功能,最大限度地保证护栏的可靠性。以小轿车碰撞结果评价缓冲功能,以大货车碰撞结果评价阻挡功能,以小轿车和大货车碰撞结果共同评价导向功能[12]。

5.1 小轿车仿真结果

5.1.1 乘员安全性

间接评价法是乘员风险评价方法的一种,其根据车体重心处加速度计算乘员伤害指标,参考相应的限值评价乘员风险。乘员碰撞速度(OIV)和乘员碰撞后加速度(ORA)是评价护栏缓冲功能和乘员安全性的2 个重要指标。OIV 指碰撞瞬间,乘员头部相对于车体坐标系的速度,ORA 指假设乘员头部和乘员舱内部发生碰撞后,乘员所经历的车辆10 ms 间隔加速度平均值的最大值[13]。本文采用美国标准分别对OIV 和ORA 的横向和纵向分项值进行研究。

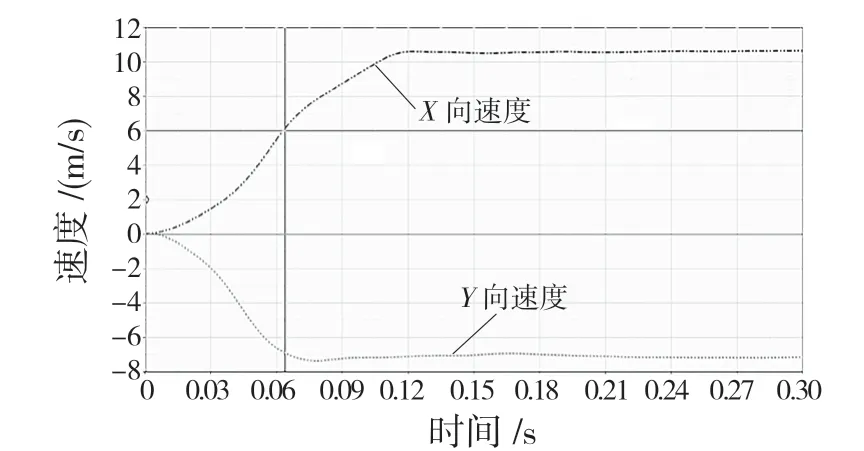

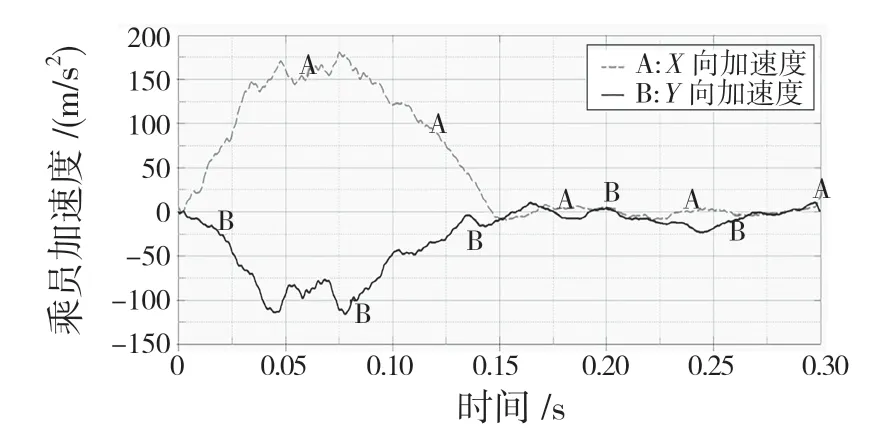

观察小轿车仿真的乘员碰撞速度变化曲线图(图8)可知,X方向碰撞速度最大值为10.5 m/s,Y方向碰撞速度最大值为7 m/s,均低于规范要求的12 m/s。观察乘员碰撞后加速度变化曲线图(图9)可知,X方向碰撞后加速度为175 m/s2,Y方向碰撞后加速度最大值为120 m/s2,均低于规范要求的200 m/s2。观察可知,小轿车和护栏的碰撞过程大致可以分为3 个阶段:第1 个阶段为0~0.015 s,这一阶段为车辆正常行驶到与护栏发生碰撞,这一阶段由于乘员受到惯性作用,乘员头部和驾驶舱依旧保持同样速度,从而乘员头部没有和乘员舱发生碰撞,所以OIV 值和ORA 值都为0;第2 阶段为0.015~0.150 s,这一阶段车辆右前侧和护栏发生碰撞,使得乘员头部相对乘员舱产生X方向的速度,并且车辆发生一定角度的转向,从而引起乘员头部Y方向速度和加速度的变化。第3 阶段为0.15~0.30 s,这一阶段乘员碰撞后X向和Y向加速度趋向于0 m/s2,同时乘员碰撞速度依旧存在。

图8 乘员碰撞速度变化曲线Fig.8 Collision speed change curve

图9 乘员碰撞后加速度10 ms 平均值变化曲线Fig.9 Post-collision acceleration 10 ms average change curve

5.1.2 护栏结构完整性

小轿车和护栏碰撞过程中护栏起到了良好的防撞作用。碰撞后护栏的位移云图如图10 所示。护栏最大变形量为320.7 mm,低于国家标准所规定的1 000 mm 的最大值,旋转桶和立柱,护栏和立柱都保持了结构的完整性,没有出现立柱伏倒、横梁断裂的情况。

图10 护栏位移云图Fig.10 Displacement cloud chart of guardrail

5.1.3 车辆运行轨迹

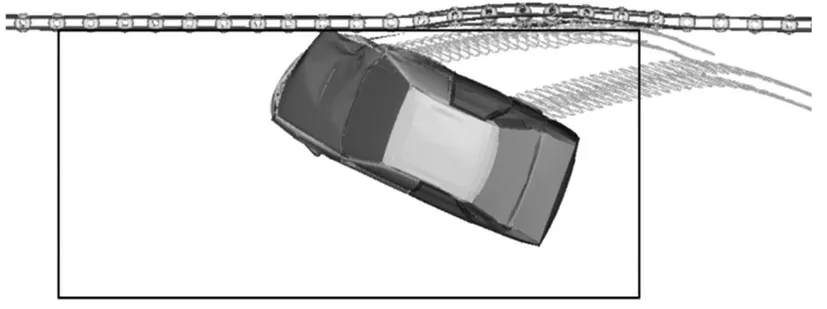

小轿车与护栏发生碰撞过程中,小轿车的运行轮迹图如图11 所示。小轿车碰撞后的运行轮迹满足导向驶出框要求,与其他车辆发生二次碰撞的几率较低,车辆驶出角度为10.2°,低于规范要求的12°,车辆没有发生失控现象,可以顺利导出。

图11 小轿车运行轮迹图Fig.11 Moving trajectory of car

5.2 大货车仿真结果

大货车与护栏碰撞后护栏的位移云图如图12 所示。护栏最大变形量为461.9 mm,低于规范要求的1 000 mm 的最大值,护栏上旋转桶部件未出现脱落,横梁未出现断裂,护栏局部由于吸收部分碰撞能量而产生了变形,但护栏完整性依旧良好。

图12 护栏位移云图Fig.12 Displacement cloud chart of guardrail

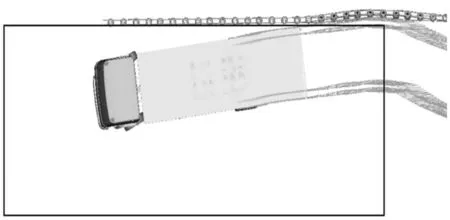

通过大货车与护栏碰撞后大货车的运行轮迹(图13)可以看出,车辆没有穿越、翻越和骑跨护栏,大货车运行轮迹满足导向驶出框要求;车辆没有侧翻倾向,车辆驶出角度为8.4°,可以恢复到正常行驶状态,与正常行驶车辆发生二次碰撞的几率较低。

图13 大货车运行轮迹图Fig.13 Moving trajectory of truck

5.3 抗冲击性能仿真评价

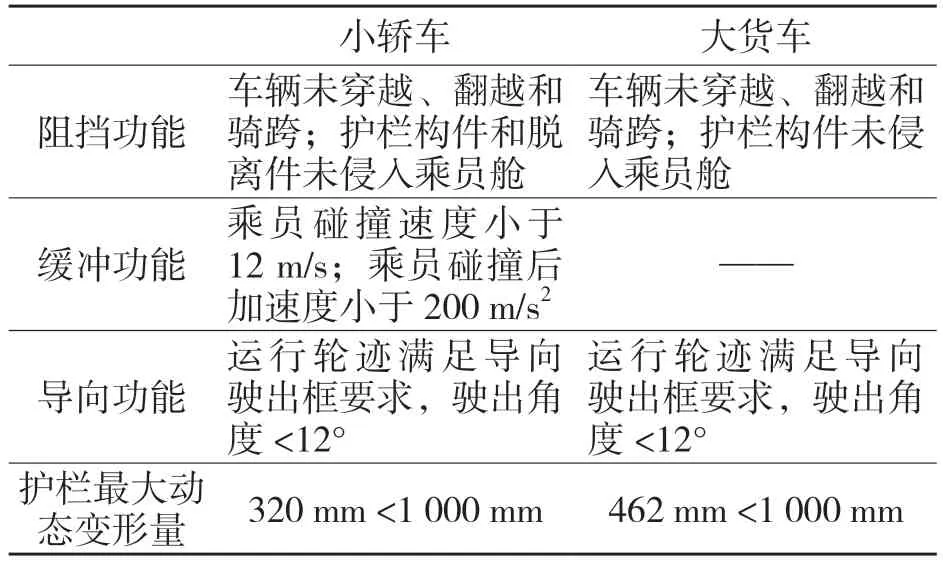

依据JTGB 05-01-2013《公路护栏性能安全评价标准》对护栏的抗冲击性能进行安全评价。护栏各个功能的评价结果如表2 所示。

表2 护栏抗冲击性能仿真评价Tab.3 Simulation evaluation on crashworthiness of guardrail

对护栏抗冲击性能仿真的结果进行评价表明,护栏满足公路护栏A 级防护等级,可以保证乘员的安全性、车辆运行轮迹的合理性和护栏结构的完整性。以小轿车碰撞为例,对比同等级的A 级波形梁护栏碰撞所产生的最大变形量(一般在700 mm 以上)[14],旋转式防撞护栏碰撞产生的最大变形量为320 mm,能够使护栏最大动态变形量减小50%左右,可以有效防止车辆冲出护栏,避免二次碰撞的发生。

6 结论

本文针对一种A 级旋转式防撞护栏,通过建立车辆—护栏碰撞系统的有限元模型,利用显示动力学软件LS-Dyna 求解碰撞过程,比较了不同碰撞车型条件下车辆和护栏碰撞响应的差异,对仿真结果进行分析,得到以下结论:

(1)二次仿真系统沙漏能均小于总能量的10%,说明仿真过程准确可靠,能够代表碰撞的真实过程。

(2)对碰撞过程车辆运行轮迹进行分析,可以看出旋转式防撞护栏导向性能良好。

(3)通过分析碰撞过程OIV 值和ORA 值,能够发现护栏缓冲性能满足规范要求。

(4)通过对比同等级波形梁护栏,旋转式防撞护栏在碰撞后护栏最大动态变形量方面优势明显。

随着护栏结构的不断优化和材料科学的不断发展,旋转式防撞护栏可以冲击更高等级的护栏防护要求,在公路危险路段的应用可以更大程度地保护乘员和车辆的安全,但还需要实车足尺寸碰撞实验的进一步检验。