发动机曲轴感应淬火的工艺改进试验研究

2022-10-31丁宗旭席刚刚

丁宗旭,席刚刚

(201804 上海市 同济大学 汽车学院)

0 引言

曲轴是汽车发动机的核心组成部件之一,其轴颈表面须具备较高的抗拉强度、耐磨性和耐疲劳性,而其心部又要同时具备较高的塑性和韧性。目前曲轴的表面强化方式主要有氮化、感应淬火等,其中感应淬火因具有效果显著、质量稳定及生产效率高等诸多优点被市场广泛采用。近年来,如何使感应淬火通过选择更为优化的工艺参数以达到更好的淬火结果已是行业里不断追逐的目标[1]。

感应淬火涉及到较多的工艺参数,包括加热时相关的电压、电容、频率等电感应参数,以及加热时间、喷淋冷却时间和淬火液的浓度、温度、流量等,此外还包括所使用的淬火机床与感应器结构等。上述工艺参数大部分都会对感应淬火的效果产生影响,目前已有不少学者对不同参数对感应淬火效果产生的影响进行了研究。本文采用工艺上常用的微调电压的方法进行试验,选择新制的感应器和专用曲轴为试验对象,在淬火机床上展开试验研究,并对感应淬火的试验结果进行分析,在此基础上进一步采取延迟喷淋的方法进行试验,并研究其产生的优化效果,以期通过工艺优化的方法达到更好的感应淬火效果。

1 曲轴材料及性能要求

1.1 曲轴材料

曲轴的常用材料一般有球墨铸铁(如QT600-2、QT700-2、QT800-2、QT850-5、QT800-6、QT900-6、ADI 等)、碳钢(如45、CK45)、合金钢(如40Cr、48MnV、42CrMo、42CrMoA、C38、C38N2、38MnS6 等)。根据不同的发动机使用情况,需要采用不同的曲轴材料及不同的热处理方式,如渗氮淬火或者氮碳共渗或者采用感应淬火。大功率柴油机使用最多的是锻钢曲轴,采用的热处理方式是调质钢+滚压、调质钢+轴径淬火+滚压、调质钢+圆角淬火、调质+氮化+滚压。如果是球墨铸铁曲轴,则可以采用铸态+轴颈淬火+滚压、等温淬火+滚压(圆角淬火在球墨铸铁曲轴上运用比较少)。对于轻载的小型汽车曲轴,由于其应力交变的频率较低而且磨损也较小,综合考虑成本和技术要求,使用45 钢则是其比较好的选择[2-4]。

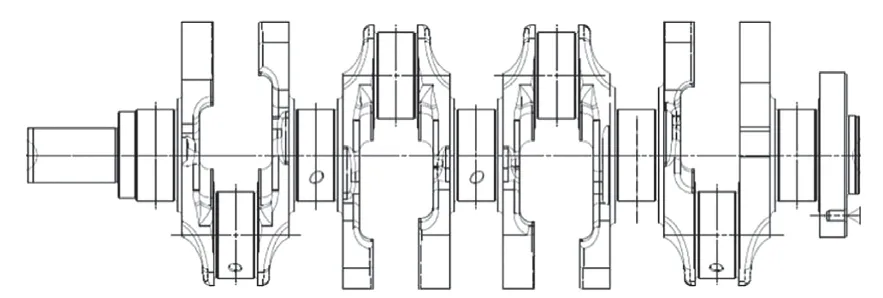

近年来,各大型汽车主机厂逐步广泛采用非调质钢来代替调质钢制造汽车的关键结构部件,因为非调质钢可以不经过调质即可直接使用,减少生产工序,节约了能源。本文研究的某乘用车所采用的4 缸发动机曲轴,如图1 所示,材料为非调质钢1538MV,共有5 个主轴颈和4 个连杆颈,5 个主轴颈从左到右分别用M1、M2、M3、M4 和M5 表示,4 个连杆颈相应用P1、P2、P3 和P4 表示。

图1 某乘用车发动机曲轴Fig.1 An engine crankshaft of passenger car

1.2 曲轴性能要求

本文所涉曲轴表面强化工艺采用的是轴颈面感应淬火+圆角滚压,轴颈面感应淬火的技术要求主要有表面硬度、淬硬区范围、有效淬硬层深度、金相组织结构、淬火变形量等,要求有效淬硬层深度≥2.5 mm,金相组织马氏体等级4~6 级,深度0.2 mm 位置的硬度530HV1-699HV1。

2 曲轴感应淬火

2.1 感应淬火原理

基于电磁感应原理,将曲轴置于由空心铜管绕制而成的感应器中,通入高频交流电后,曲轴对应轴颈表面即产生密度较高的感应涡流,可以使工件迅速加热至相变温度以上,即使内部结构为奥氏体化状态,随后立即喷淬火液,以大于临界冷却速度快速冷却,使其内部结构转变成马氏体组织。

2.2 淬火感应器

感应器作为实施曲轴感应淬火工艺的必备部件,是感应淬火设备里除了电源和机床基础部件外最核心的部分。曲轴感应淬火感应器的结构主要有曲轴静止式开合型整圈感应器和曲轴旋转式马鞍型感应器。前者的方式加热速度快,变形量小,设备简单而且占地面积小,不过目前在国内外主流曲轴生产中前者静止式开合型整圈淬火工艺已基本淘汰;后者因为其淬硬层区域更为均匀、适应多种类曲轴的轴颈和圆角淬火,应用更为广泛[5]。

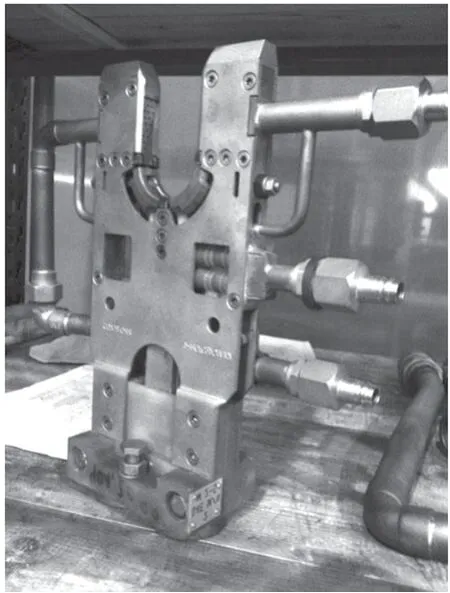

本文使用与某乘用车发动机曲轴设计配套的德国SMS Elotherm 感应器,即马鞍形半圈感应器,如图2 所示。一套感应器对应于9 个轴颈,共包含5 个主轴颈感应器和4 个连杆颈感应器。感应器内由空心铜管制成的有效圈,通过定位块与所需淬火的轴颈保持一定的间隙。随着曲轴的快速转动,整个变压器感应器悬臂单元也会跟着做相应的随动,以实现对曲轴整个轴颈圆周面的加热。待加热完,内置于感应器的喷淋头会立即喷射出淬火液进行快速冷却,实现淬火。

图2 发动机曲轴淬火感应器Fig.2 Engine crankshaft quenching sensor

2.3 淬火电感应参数

对于全新制造的感应器,在设备投入量产之前都需要重新调整电感应参数,以达到最佳的热处理结果。热处理设备为德国进口双工位机床,先连杆颈后主轴颈。根据现场使用经验,将电感应参数设置为主轴颈加热时间10 s,喷淋冷却时间4 s;设置连杆颈加热时间8 s,喷淋冷却时间4 s。通过热处理机床处理后切割取样,进行表面硬度、淬火层深度以及金相组织检查。其中,5 个主轴颈的电压参数以及相应热处理结果如表1 所示,4 个连杆颈的电压参数以及相应热处理结果如表2 所示。

表1 主轴颈电压参数及淬火结果Tab.1 Main bearing hardening parameters and hardening result

表2 连杆颈电压参数及淬火结果Tab.2 Pin bearing hardening parameters and hardening result

另外,感应回火使用的中频电压按照现场工程经验进行设置,如表3 所示,进行快速冷却的淬火液是浓度为10%~12%的美国HOUGHTON PAG 类淬火液。

表3 9 个轴颈的感应回火电压参数Tab.3 Voltage parameters for induction tempering of 9 bearings

采用光学显微镜对打磨后的9 个轴颈试样进行金相组织观察,相应的金相组织结果如图3 所示。

图3 感应淬火后9 个轴颈相应的金相组织图Fig.3 Metallographic structure of nine bearings after induction hardening

观察发现,虽然目前相关有效淬硬层深度和表面硬度都已达到要求,但是连杆颈P2 的金相组织结构在4 级,主轴颈M5 的金相结果为4~5 级,这对一套全新的感应器而言是不被现场接受的,且有待提升。

3 工艺改进试验

根据现场工程经验,无论曲轴主轴颈还是连杆颈,热处理工艺参数中电容调整比电压调整对淬硬层深度的影响更大,当需要有效淬火层深度在较小范围内进行调整时,应优先选择电压调整[6]。因此,试验仅对P2 连杆颈的电压进行微调,电压(百分比)分别调至66,64,63,67 后进行淬火试验,将相应热处理结果记录如表4 所示。

表4 连杆颈P2 参数及淬火结果Tab.4 P2 bearing hardening parameters and hardening result

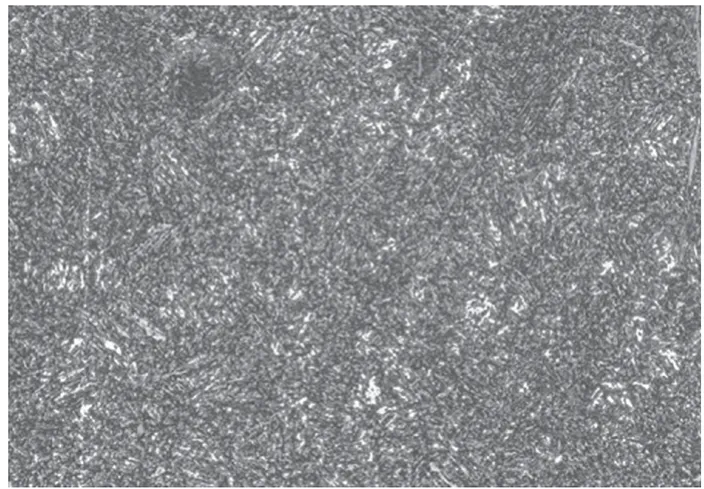

根据电压微调,发现无论是向上微调还是向下微调,对金相的改进效果并不明显。从定性来看,此时的电压改变对金相组织的改进影响已不是很大。所以通过只增加延迟喷淋2 s,保持其他工艺参数不变,在热处理机床处理后进行检查。测得淬硬层深度(0°/180°)分别为3.614/3.466 mm,表面硬度(0°/180°)分别为594/610 HV1,金相组织如图4 所示,等级为4~5 级。金相组织结果比原有的有所提升,符合现场对全新感应器的验收标准。

图4 连杆颈P2 淬火后的金相组织Fig.4 Metallographic structure of P2 bearings after induction hardening

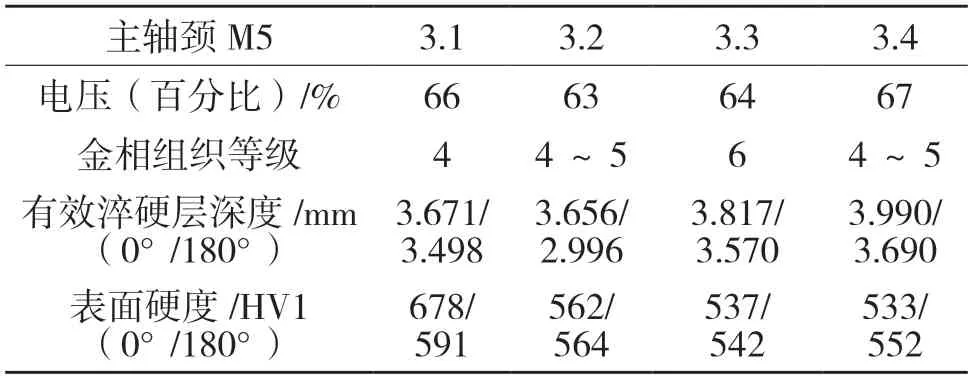

在主轴颈的试验结果中,同样发现主轴颈M5的金相结果为4~5 级,并进行改进,所以需要对M5 主轴颈的电压也进行微调,电压(百分比)分别调至66,63,64,67 后进行热处理试验,将相应热处理结果记录于表5。

表5 主轴颈M5 参数及淬火结果Tab.5 M5 bearing hardening parameters and hardening result

根据电压的微调,发现对金相组织的改进效果同样并不理想,所以也按照连杆颈热处理改进的方案增加延迟喷淋2 s,保持其他工艺参数不变,结果淬硬层深度(0°/180°)分别为3.551/3.530 mm,表面硬度(0°/180°)分别为564/575HV1,金相组织如图5 所示,等级为5 级。金相结果比原有的也有所提升,符合现场对全新感应器的验收标准。

图5 主轴颈M5 淬火后的金相组织Fig.5 Metallographic structure of M5 bearings after induction hardening

4 结论

发动机类似于汽车的心脏,曲轴又是发动机的核心部件,因而做好曲轴的表面热处理就显得尤为重要。在初次调试全新感应器参数时,如果基于以往的工艺经验对电压的微调已不能实现金相改进目标时,可以采用延迟喷淋方式,使曲轴具有更为优良的综合力学性能,并可以考虑在下一步的批量生产中进一步应用。但是,该方式对生产节拍存在一定的影响。本试验研究能给予同行业曲轴感应淬火的工艺调试提供一些借鉴。