汽车空调NVH 性能改进方案研究

2022-10-31王博江祖毅夏登辉许晶王路

王博,江祖毅,夏登辉,许晶,王路

(1.430081 湖北省 武汉市 武汉科技大学;2.430056 湖北省 武汉市 东风马勒热系统有限公司)

0 引言

汽车空调作为驾驶舱的环境控制系统,其NVH 性能表现影响着乘客的驾驶和乘坐体验。汽车空调噪声主要分为机械噪声、气动噪声、制冷剂流动噪声、电磁噪声等[1]。在空调箱体结构噪声优化方面,宋鲁涛[2]等提出了一种有效的用于吹脚风道内的气流场分析和控制方法,解决了吹脚模式下地板振动问题。本文通过调整固有频率和动刚度优化箱体的结构强度,解决箱体的结构噪声。在空调管路辐射噪声优化方面,张敬东[3]等增加约束条件优化空调管路的设计,从而实现对其固有振动特性的改善。本文通过对管路安装点与支撑点进行处理,使管路与箱体硬接触变成软接触,并且在传播路径上通过施加吸音棉进行阻隔等手段,有效解决了管路辐射噪声问题。在冷媒噪声优化方面,李伟[4]等通过缩小管路安装间隙的方法解决了流激噪声。本文通过在消音室内对目标噪声进行复现与采集,定位噪声源,设计了适用于高压管路的管路消声器,稳定可靠地解决了此类噪声问题。

本文以空调的结构强度、辐射噪声、冷媒流动噪声等典型噪声作为研究对象,通过试验与仿真相结合的手段,制定噪声优化方法,对各类噪声进行改善优化。

1 箱体结构噪声优化

汽车空调箱体受到的激励主要分为2 部分:一是外部激励传递到整个空调箱体上;二是内部高速气流引起的箱体振动。改善箱体动刚度可有效地减缓箱体表面在内部气流脉动冲击下的振动强度,从而改善箱体表面辐射噪声。

一般来说,外部各激励源均在40 Hz 以下,因此调整箱体的第1 阶模态频率,使其远高于激励频率即可避免共振风险;而对于箱体内部的激励,通过改变固有频率解决的难度较大。本文通过改善结构件的刚度,很好地控制了箱体受到激励后的振动幅度,进而改善箱体振动问题,因此需要获取结构的固有频率和动刚度这两个参数。结构振动的功率谱曲线无法保证功率密度曲线的峰值处频率是固有频率还是受迫振动频率,而频响函数的峰值必定为结构的固有频率,所以固有频率需要通过频率响应函数(FRF)的力振传递函数(VTF)获得。动刚度可直接通过锤击法测得,然后源点动刚度可以通过换算得到。本文使用的2 种频率响应函数的形式是以力为输入、振动加速度信号为输出的力振传函(VTF),和以力为输入、声信号为输出力声传函(NTF)。

1.1 汽车空调箱体固有频率和动刚度试验

综合分析箱体表面结构强度较弱和易承受力冲击的位置,本文布置了13 个加速度传感器。通过用力锤激励箱体,得到箱体的频率响应函数(FRF),根据其共振频率得到箱体的各阶模态频率。原始箱体部分测点(以1 号测点为例)的局部FRF 曲线如图1 所示,其中曲线1 表示FRF 曲线,曲线2 表示相干曲线。

图1 原始状态部分测点的FRF 曲线(1 号测点)Fig.1 FRF curve of some measuring points in original state (No.1 measuring point)

通过分析各个FRF 曲线图可知,该空调箱体结构的固有频率较为达标,只需稍加优化即可。部分测点(12、13 号测点)的动刚度曲线如图2 所示,其中曲线表示动刚度,直线表示标准线98 N,动刚度曲线在标准曲线以上满足要求。

图2 原始状态部分测点的动刚度曲线Fig.2 Dynamic stiffness curve of some measuring points in original state

根据动刚度曲线分析,在目标频段(20~200 Hz)内动刚度完全达标的只有2 个点,而完全不达标的点有4 个,如测点12 和13,因此该空调箱体动刚度水平严重不合格。

综上分析,针对箱体结构的固有频率和动刚度问题,动刚度存在的问题严重得多,而结构的固有频率随着刚度的增大而增加,因此本文从提升动刚度角度对箱体结构强度进行优化。

1.2 箱体结构参数优化

根据动刚度实验结果,基本达标和勉强达标点在目标频段内,不达标的频段几乎均为低频段。而在低频段,如果静刚度值越大,则动刚度也就越大。本文将从箱体的材料属性、表面加筋、自由边界约束3 个方面增大结构的静刚度,从而对箱体的动刚度进行优化。

1.2.1 材料属性优化

用强度更大的材料对结构的静刚度提升最大,原始箱体所用材料为PP 型塑料,改为ABS 型塑料。PP 型和ABS 型塑料对比如表1 所示。

表1 PP 型塑料与ABS 型塑料属性对比Tab.1 Comparison of properties between PP plastics and ABS plastics

塑料产品对结构强度提升始终是有限的,而此空调箱体动刚度不足的问题较为严重,单纯更换成ABS 型塑料并不能完全解决,需要施加辅助手段进一步增强结构的强度。

1.2.2 表面加筋优化

在结构件材料既定的情况下,表面加筋处理是很好的架构强度改进方式[5]。直接表面加筋可在板的垂直方向增强结构强度,但在结构水平面上的振动传递需要考虑筋的表面分布方式,经过综合考虑,加交叉筋是比较合适的方式,可以在原有矩形筋的基础上直接设计交叉筋。

1.2.3 自由边界约束

原始箱体设计仅靠金属卡扣结合板块(图3 圆圈所示),使得板块接合处在垂直于面板的方向仍存在可移动的空间。本文将卡扣设计成相互咬合的形式(如图4 所示),同时在结合槽内施加闭孔海绵,保证其有一定压缩量的同时仍有一定硬度反馈,使得板块结合更加紧密,还避免了箱体内气流从板块间窜出,产生缝隙噪声[6]。

图3 板块结合方式Fig.3 Plate combination mode

图4 相互咬合式卡扣Fig.4 Mutual occlusion buckle

综上,本文从箱体的材料属性、表面加筋、约束自由边界3 个方面尝试增大结构的静刚度,从而对箱体的动刚度进行了优化。

1.3 箱体结构优化结果验证与分析

在保证样机安装、测点布置、软件设置以及测试方式不变的前提下,实施1.2 节所述3 种优化方案,仍使用锤击法以源点动刚度(IPI)对13 个测点进行优化评价。为直观看出整体优化结构以及各测点前后动刚度值变化,计算优化前后13 个测点在目标频段(20-200 Hz)的动刚度均值,如表2 所示。

表2 优化前后目标频段动刚度均值Tab.2 Average dynamic stiffness of target frequency band before and after optimization

由表2 可以直观看出,优化方案实施后,各测点的动刚度均有了大幅度提升,而且均满足了标准,均在10 (kg·f)/mm 以上。

2 管路辐射噪声优化

对于汽车空调制冷管路系统,其激励不仅受到与之相连的箱体振动影响,还受到发动机舱、压缩机以及膨胀阀的影响,故其辐射噪声较难处理,本文从以下几方面处理:在膨胀阀处施加减振手段和吸音棉;以膨胀阀为界限,通过隔振处理减少发动机舱内的振动和噪声传递到箱体内;在管路与箱体的硬性结合处,施加阻尼材料,衰减箱体传递给管路的振动。暖风水管管路系统实际只是发动机冷却液循环管路系统的一部分,核心部件为暖风芯子和热水阀,其降噪只需考虑暖风芯子的隔振与抑制管路振动。

本文利用力锤法做NTF 测试,以主机厂内部项目标准判定辐射噪声是否达标。以车辆坐标系为标准坐标系,分X、Y、Z 三个方向敲击,敲击位置为膨胀阀处制冷剂管路与空调箱体侧暖风水管,并在敲击位置布置一个加速度传感器,用于测量输入与响应的相干系数,根据试验人员通用测量标准,本次测量要求相干系数>0.8。

2.1 制冷剂系统管路辐射噪声测试

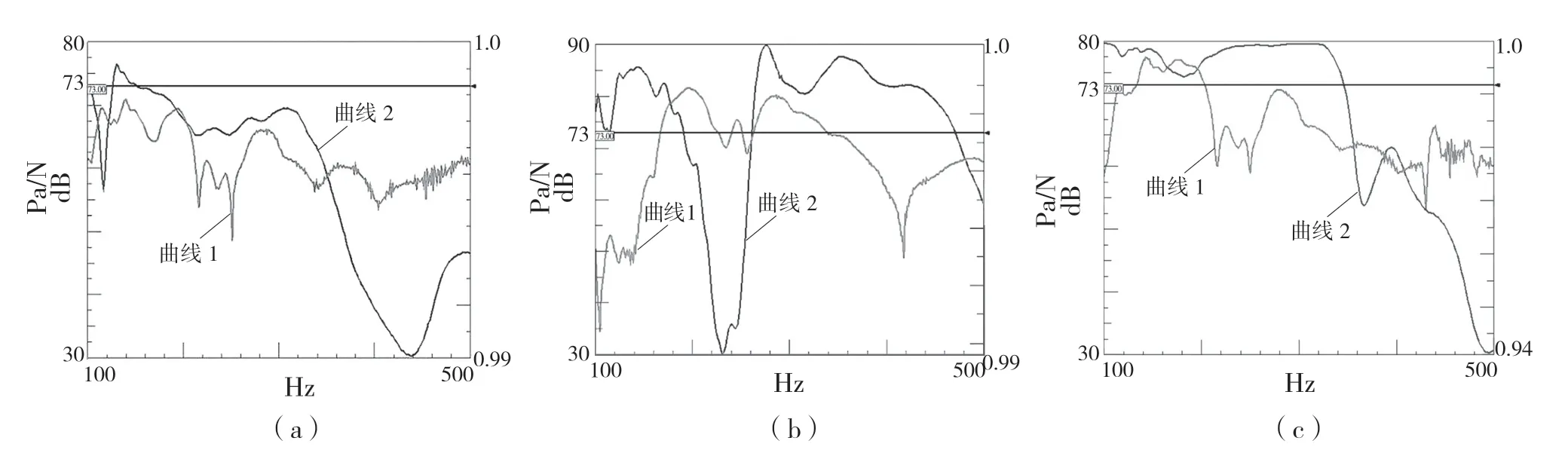

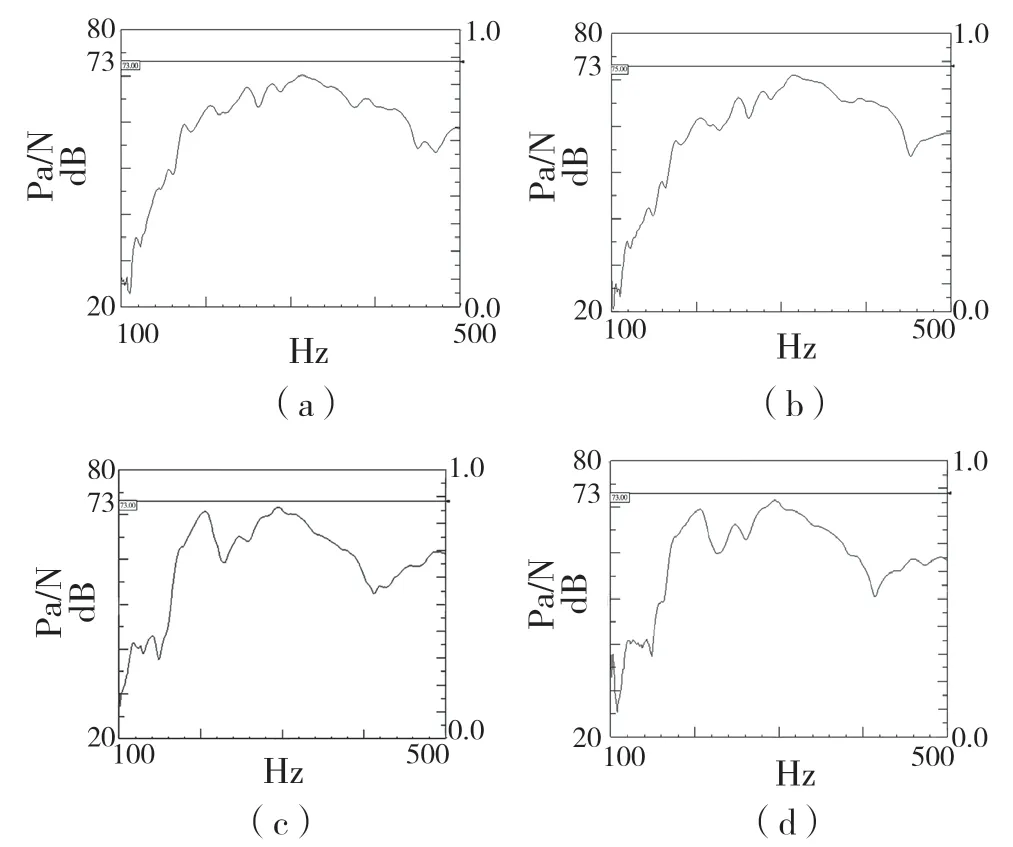

原始状态制冷剂管路辐射噪声测试结果如图5所示,其中曲线1 为6 个声级计所测得的VTF 的均方根值,直线为标准判定线73 dB,曲线2 为相干系数,根据公司项目标准分析频带为100~500 Hz,评价标准:制冷剂管路辐射噪声需小于73 dB,暖风水管辐射噪声需小于75 dB。

图5 原始状态制冷剂管路辐射噪声测试结果Fig.5 Radiated noise test results of refrigerant pipeline in original state

由测试结果可知,所有测试结果的相干系数均在0.94 以上,表明测试结果可靠性很高,且敲击X 方向所得结果满足要求,Y 方向在160~340 Hz频段辐射噪声超标,Z 方向在140~200 Hz 频段辐射噪声超标。

2.2 暖风水管辐射噪声测试结果

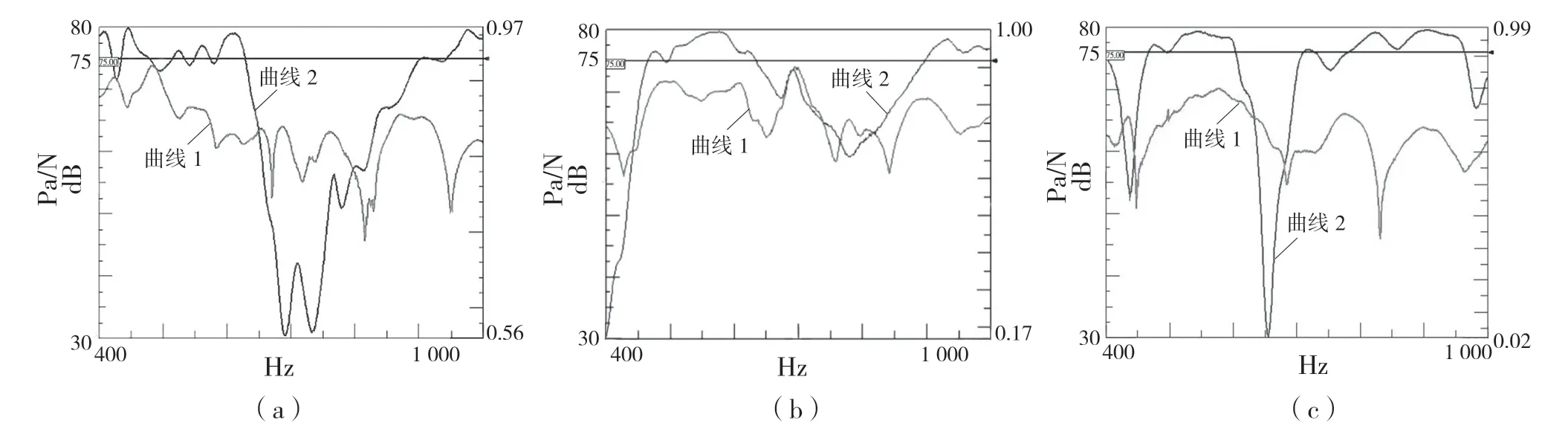

原始状态暖风水管辐射噪声测试结果如图6 所示,其中曲线1 为6 个声级计所测得的VTF 的均方根值,直线为标准判定线75 dB,曲线2 为相干系数,根据公司项目标准分析频带为400~1 000 Hz。

图6 原始状态暖风水管辐射噪声测试结果Fig.6 Radiated noise test results of heating water pipe in original state

由测试结果可知,暖风水管测量的相干系数不如制冷剂测量时好,考虑到是由于制冷剂管路由膨胀阀处的法兰固定,而且法兰上还有海绵压缩固定,因此受激励后自振衰减快,导致其测试的相关性较高,因此暖风水管的相干性稍低可以理解。且由测试结果表明,在X、Y、Z 三个方向激励过程中,暖水水管的辐射噪声均符合标准。

由以上测试可得,暖风水管辐射噪声达标,制冷剂管路辐射噪声不达标,且不达标频段较低,与结构关系较大,因此本文针对该空调制冷剂管路引起的辐射噪声进行优化。

2.3 管路辐射噪声改进

本文制冷剂系统管路的辐射噪声优化分为2 个方面:一是箱体内部管路,特别是蒸发器及其与膨胀阀之间管路振动噪声;二是发动机舱部分传来的振动噪声[7]。

考虑到蒸发器在空调箱内安装类问题,在芯体和箱体上的各限位安装点使用减振橡胶避免芯体与箱体的硬性接触。对于芯体上沿及周围的振动衰减,则可以用海绵包裹保证更好的吸声性能。同样,由于仍要考虑一定的限位作用,因此外侧直接接触处用硬度较大的海绵,而中部非直接接触位置则可用压缩量较大的海绵,保证更强的隔振吸声能力。

制冷剂在经过膨胀阀后,必然引起制冷剂管路的振动。针对膨胀阀至蒸发器这段管路的振动问题,黑胶泥作为一种强阻尼材料,能使管路振动快速衰减,同时其类似沥青具有强附着性,可直接附着在管路上,因此本文使用黑胶泥施加在管路上,解决此段管路振动问题。

2.4 箱体外管路优化

箱体外管路优化主要是膨胀阀位置的优化,关键是抑制管路中制冷剂对膨胀阀的压力脉动传递给箱体所引起的箱体振动这种辐射噪声,同时膨胀阀是驾驶舱与发动机舱之间防火墙上的开孔,对从发动机舱传来的噪声的隔声处理[8]。

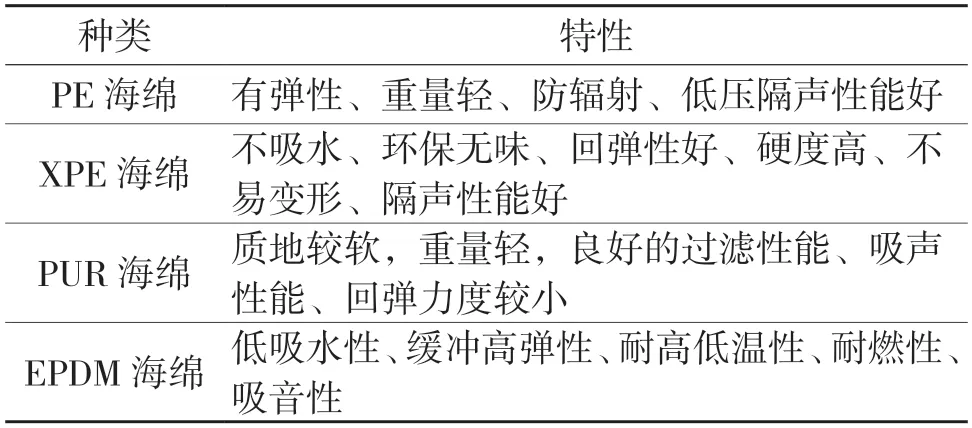

鉴于上述2 种情况,选择海绵,包裹着法兰,以50%的压缩量安装在膨胀阀与箱体之间,选用的海绵种类如表3 所示。

表3 各类型海绵属性对比表Tab.3 Comparison of properties of various types of sponges

2.5 管路辐射噪声改进方案验证

空箱内部管路优化方案为单个方案,而膨胀阀海绵有4 种方案,因此更换膨胀阀海绵进行逐一验证。由测试结果可知,所有测试结果的相干系数均在0.94 以上,表明测试结果可靠性很高,且敲击X方向所得结果满足要求,而Y 方向在160~340 Hz 频段辐射噪声超标,Z 方向在140~200 Hz 频段辐射噪声超标。图7 是以超标的Y 方向为例,采用不同海绵进行验证的结果,其中曲线为6 个声级计所测得的VTF 的均方根值,直线为标准判定线73 dB,分析频带为100~500 Hz。

图7 4 种方案在Y 方向的测试结果图Fig.7 Test results of four schemes in Y direction

由上各方案测试结果可知,各方面实施后,制冷剂管路引发的辐射噪声均已达到项目标准,其中XPE+PUR 复合海绵与EPDM 复合方案结果最好。但就具体对比而言,XPE+PUR 复合海绵较EPDM海绵有着更强的强度以及高频吸声性能,因此综合考虑,选用XPE+PUR 复合海绵作为最终方案。

3 汽车空调系统制冷剂流动噪声改善

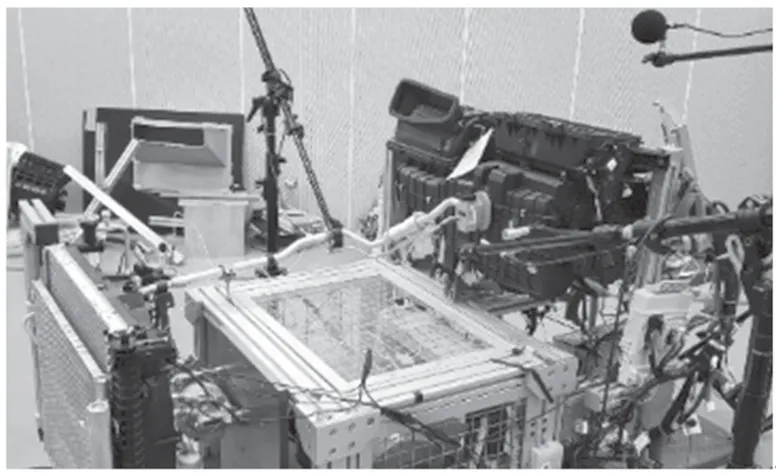

针对汽车怠速熄火时汽车空调系统产生的中低频冷媒流动噪声的问题,王博等[9]设计了适用于高压管路的管路消声器,结合已有经验方案,稳定可靠地解决了此类噪声问题。主要措施如下:(1)通过调整膨胀阀的开度,控制其动作值;(2)改进管路形状、走向,优化管路变径处的变径程度,减少管路的弯曲程度以及将垂直流向的管路更改成水平流向或减缓其角度;(3)设计简易可靠的管路消声装置,降低传递的的声能量以及约束两相流中的气泡尺寸等。参见图8、图9。

图8 部分管路优化位置Fig.8 Optimized location of some pipelines

图9 改进后管路全景Fig.9 Panoramic view of improved pipeline

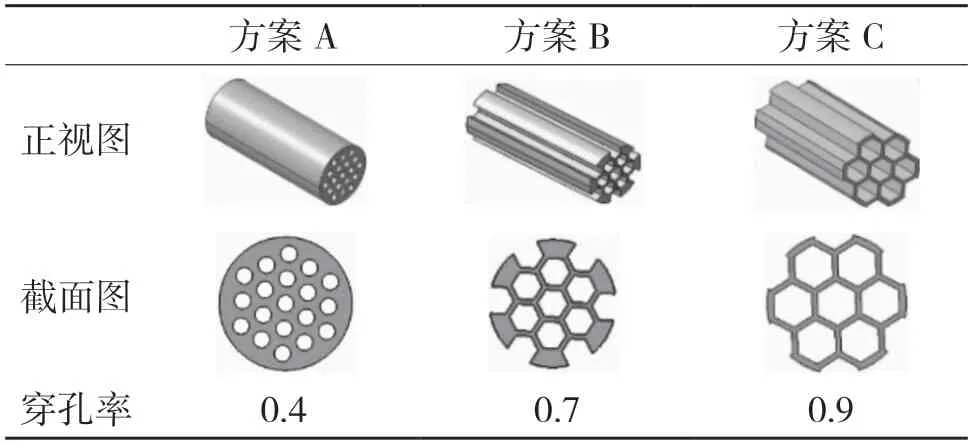

表4 为3 种管路消音器设计,管路消音器实物及安装位置如图10 所示。图11 和图12 分别是更改前膨胀阀处时频图测试结果和实施综合方案后时频图测试结果。

图10 综合改进后的系统全景Fig.10 Panorama of integrated improved system

图11 更改前膨胀阀处测试结果Fig.11 Test results at expansion valve before change

图12 综合方案测试结果Fig.12 Test results of the comprehensive scheme

表4 3 种管路消音器Tab.4 Three pipeline silencers

由图11 可以看出,膨胀阀处声级计采集的噪声信号中,特征尤其明显。由图12 的频谱分析可得,经过综合方案的实施后,该型声音在频谱上的表现特征几乎完全消失。

4 结语

本文针对汽车空调箱体结构噪声、管路辐射噪声、冷媒噪声进行了分析与优化,针对各个问题,分别提出了相对应的优化方案,从而改善了汽车空调的NVH 性能。