美标钢管桩锁扣焊接施工工艺

2022-10-31梁春艳兰金平中交四航局第三工程有限公司

梁春艳 兰金平 中交四航局第三工程有限公司

钢管板桩组合是板桩结构码头在大型深水码头应用过程中演化而来一种新的结构形式,充分利用钢管桩抗弯能力来承受外力和减少变形,钢板桩仅用来挡土,能够有效解决板桩码头在深水泊位中的受力大和变形大的情况。前墙桩基础为管板组合桩,管桩轴向两侧焊接锁扣,板桩与锁扣连接形成“组合式”直立式岸壁挡土结构,胸墙与锚定墙通过拉杆连接形成整体,由于管桩施打精度和地质条件等因素影响,施工过程板桩与锁扣之间持续激烈摩擦,处理不当易受热融化或破坏。钢管板桩锁扣焊接是管桩制作的重要工序,焊接工作量大,施工质量控制存在一些薄弱环节。

1.工程概况

1.1 项目背景

尼日利亚莱基深水港泊位长680m,设计2个集装箱泊位,码头顶标高+5.45m,港池水深-16.5m;前墙桩基为管板组合桩,管桩与桩板之间通过锁扣相连接形成码头岸壁。

1.2 钢管桩、C9锁扣参数

前墙管桩标准管径D=2000mm,壁厚t=20 mm,桩长41 m,材质为X 70;锁扣为C 9 型,材质为S430GP(BS EN 12603,10248),单件长度11.8m,锁扣焊接处最小厚度为10mm。管桩单侧焊接长度23.6m,需用锁扣900件,焊接工程量大,耗时长,质量要求高。管桩断面详图如图1所示。C9锁扣的化学成分和力学性能如表1所示,钢管桩的化学成分和力学性能如表2所示。

表1 C9锁扣化学成分和力学性能

表2 钢管桩化学成分和力学性能

图1 管桩断面

2.锁扣焊接要求和质量检测方法

2.1 参考文件

所有的焊接需要达到下列规定要求的资格:EN287-1,AWS规范,ASME规范或者相似的规范。

电焊工持特种作业上岗证书以及中级以上焊接职业资格证书。焊接工艺评定记录应该包括上述内容,并且按照ENISO15614-1或AWS标准进行验证。

2.2 锁扣焊接要求

钢管桩锁扣焊接是钢管板桩制作的关键一环,其焊接的质量直接影响到管桩施工的质量和码头的使用寿命。严格控制焊接施工工艺,保证钢板桩和钢管桩之间紧密的咬合,钢管桩锁扣焊接的施工需要满足以下要求:

(1)直线度偏差不得大于10 mm;

(2)焊接质量达标;

(3)保证锁扣通过性的前提下,锁扣对接采用对接焊。锁扣焊接在钢管桩上采用连续的角焊缝,这些角焊缝的有效厚度不小于10毫米(见图2)。

图2 焊缝高度要求

2.3 锁扣焊接质量检测方法

应执行以下的无损检测:

(1)100%外观检查;

(2)10%超声探伤(测试的百分比是指焊缝的长度)检测应在焊缝冷却到室温后立即采取;

(3)验收标准参照:AWSD1.1/D1.1M:2002第 218页-表 6.1“外观检查验收标准—非管状静载柱”。

3.焊接工艺

3.1 母材准备

母材准备工作如下:

(1)母材应该平滑、无裂缝或者没有其它影响焊接质量的不连续性。

(2)所有要进行焊接的表面或者相邻的表面,应避免油漆、铁锈、油脂以及其它任何能够影响正常焊接的外部物质。

(3)建议采用钢丝刷或其它打磨工具对母材进行打磨。

(4)焊接表面必须完全干燥。

3.2 环境影响

为了使现场焊接效果达到要求,应采取所有可能的措施以避免大气/气象的干扰。特别是需要提供风雨的避难所,例如现场焊接的地方搭建一个帐篷进行保护。在任何情况下,如果在技术上可行,工厂焊接应优先于现场焊接。

3.3 预热和层间温度

按照管桩壁厚(t)的最小热量输入要求,需要遵守下列要求:

(1)锁扣定位焊接不需要预热(只要环境温度高于+5℃);

(2)如果温度在到+5℃到0℃之间,锁扣需预热至50℃;

(3)层间温度不得高于 250℃。

3.4 焊接材料

填充金属必须符合现行标准的要求,焊接熔敷金属力学性能不低于母材。应按照焊接工艺选择下列耗材:

(1)SMAW-屏蔽手工电弧焊:符合AWSA5.1标准的E7018低氢焊条(在熔敷金属中的氢含量应<10毫升/100克)。

(2)GMAW-气体保护焊:符合AWSA5.18标准的ER70S-6实心焊丝(采用80%氩气和20%二氧化碳混合气体,避免使用100%二氧化碳气体)或者符合EN440标准的G463MG4Si1/G422CG4Si1实心焊丝(采用80% 氩气和20%二氧化碳混合气体)。

(3)S AW-(埋弧焊):符合AWSA5.17-97标准的焊丝与焊剂组合F7XX-EXXX-X或符合AWSA5.23标准的焊丝与焊剂组合 F7XX-EXXXX。

所有的耗材应该以密封在防潮容器的方式供货。如果供应商未特别说明,低氢焊条应当在350~450℃温度下烘烤2小时。在退出烘箱后,电极应该放置在便携式震动加热器中,温度不低于80℃。

3.5 装配和焊接

3.5.1 定位装配工艺

1)装配工艺。①对锁扣采用加热或加压法校直;②在定位装置上组装锁扣;③确保锁扣与钢管桩的纵向焊缝或螺旋焊缝之间的距离大于300毫米,或者确保钢管桩与锁扣④相接部位的环形焊缝和螺旋焊缝是平焊;⑤钢管桩和锁扣的钝边间隙应该保持尽量的小。

定位焊缝的位置参见图3。

图3 定位焊接位置示意图

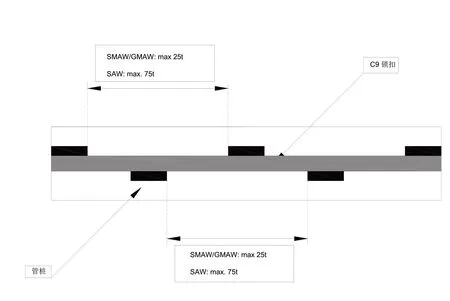

2)定位焊接方法。①采用GMAW(气体保护焊)/SMAW(屏蔽手工电弧焊)工艺;②定位焊缝的最小长度为:50毫米;③锁扣全长双面定位焊接到钢管桩;④定位焊的间距应为:SMAW(屏蔽手工电弧焊)和 GMAW(气体保护焊)焊接工艺:最大间距25t(t:钢管桩厚度);SAW(埋弧焊)焊接工艺:最大间距75t。

3.5.2 全面施焊-SAW(埋弧焊)工艺:

初始焊接采用平行的双焊枪从一端开始,或者采用单焊枪从一端开始。

1)在SAW焊接工艺中,焊工应该以较高的速度进行焊接,以避免焊接过程中锁扣发生变形;

2)如果锁扣在焊接过程中发生了变形,在焊接后采用加热或加压的方式对它进行校直;

3)焊接后的焊缝应该刷除焊渣和飞溅物;

4)通过热处理来消减焊接应力是没有必要的。

在焊接过程中应该特别注意,确保图4中标注①点能够熔透,避免出现未熔透的情况。

图4 焊接注意部位图示

1)逐步退焊法:先焊接的中间部分焊接,然后从中间段开始两边退焊。

2)焊缝1的长度:1000mm;焊缝2至之后的长度:1200mm。

4.结语

美标要求下,X 70 型钢管桩和S430GP锁扣焊接采用SMAW(屏蔽手工电弧焊)和 GMAW(气体保护焊)焊接工艺进行定位装配焊,装配焊间距为25t=500mm,定位焊接长度为100mm(>50mm),采用E7018低氢焊条及ER70S-6实心焊丝,配合定位架进行辅助安装,较好完成了装配焊接。

最后采用SAW(埋弧焊)工艺进行施焊,使用符合AWSA5.17-97 标准的焊丝与焊剂组合F7XXEXXX-X。利用从中间开始,然后两侧交替逐步煺焊的工艺,中间段焊接长度1000mm,两侧每段焊接1200mm。有效减小热效应造成的锁扣变形,直线度偏差小于10mm。

钢管板桩码头作为一种新型板桩结构,由于能很好适应各种复杂地质条件,施工快捷,水平抗弯能力强,承载力高,可靠性高,在以后的应用会更加普遍,特别是在大、中型码头上。而对高桩码头的钢管板桩结构的受力分析、结构设计和施工工艺都有大量讨论,而对码头施工过程中钢管桩制作,锁扣焊接没有讨论,本文填补了这方面的空白。该焊接工艺在尼日利亚莱基深水港工程应用中得到验证,施工效果良好,一次验收合格率达到99.8%,可以推广应用在其他同类管桩锁扣安装工程中。