新能源汽车维修举升机设计

2022-10-30郭俊刘必强

郭俊,刘必强

(224051 江苏省 盐城市 盐城工学院 汽车工程学院)

0 引言

随着中国的国民经济快速进步,汽车制造业也在蓬勃发展,汽车维修举升机的需求也在不断增加,并且汽车的售后服务企业、维修企业对于汽车维修举升机的要求也越来越高。目前使用的剪式汽车举升机还存在较大的安全隐患,如举升臂弯折、断裂,两侧举升运动不同步容易发生汽车侧翻。对目前维修举升机进行调查,数据结果显示,汽车维修举升机的合格率只有40%,这极大地增加了汽车维修人员的安全风险[1-3]。

汽车维修举升机源于欧洲与美国,早期的维修举升机依靠电力驱动实现高度提升。国内外研究者基于安全性和稳定性,开发设计了相关汽车维修举升装置,并进行力学性能分析。Weaver 和Manley 公司生产的汽车维修举升机最大举升高度达1.2 m,而且可以依据使用需求调整举升高度[4];1925 年,美国人Lunati 制造出世界上第1 台液力举升机;1948 年,Joseph Bardbury &Sohs生产出第1 台四柱式汽车维修举升机,其设计方案是:主柱内装有一套螺旋驱动机构,依靠螺旋驱动举升机上升,满足举升需求[5-6];1956 年,Borg Warner 和Plessey 生产压力为140~175 kg/cm2的液压齿轮泵,Bardbury 在此技术基础上,生产出双功能汽车举升机。我国1990 年对举升机的研究与应用开始普及,1999 年,宝得宝公司研究了液压式双向维修举升机[7],但是结构笨重,液压系统故障率高。另外,尹玉梅[8-9]等设计了单柱和双柱液压式剪切举升机。

针对目前使用的维修举升机工作时平稳性差、举升机两侧运动不同步、维修空间较小等问题。本文设计开发了一种用于新能源汽车的维修举升机,该装置具有结构简单紧凑、维修方便、成本低、安全性高、操作方便的特点。

1 剪式举升机整体结构

1.1 剪式举升机设计思路

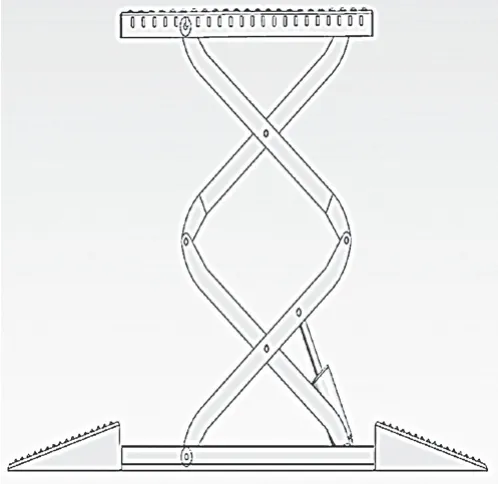

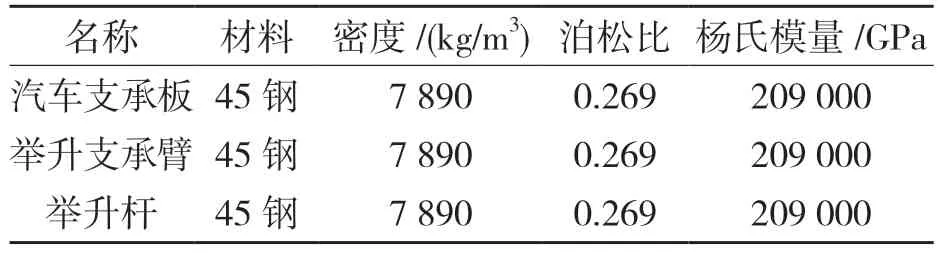

本文设计的汽车维修举升机由机械机构、液压举升回路、电气控制系统三大结构组成[10]。剪式举升机有2 组相同的举升机构,分别安置在两侧车轮中间,如图1 所示。剪式举升机前后两端,一端上下连接点为固定铰链支座,举升支承臂由销连接固定在铰轴支座上;另一端上下连接点连接滚轮,举升支承臂通过销轴与滚轮配合。剪式举升机工作过程中,以固定铰链支座的一端作为固定支点,滚轮向靠近固定铰支座移动或者远离固定铰支座,带动4 对举升支承臂进行剪叉式运动使汽车支承平台上升或下降,当平台达到需求的高度时,活塞杆停止上升,保持汽车支承平台高度不变。液压缸固定在剪式举升机的底座上,通过液压缸两端的球头轴承分别与底座的固定铰支座和举升支承臂上的举升杆进行连接。

图1 剪式举升机整体结构Fig.1 Overall structure of scissor lift

1.2 剪式举升机结构参数

举升机设计时,以比亚迪秦E300 为例,该车相关参数如表1 所示。根据设计思路、工作原理和三维模型,举升质量为2 t、高度为1.65 m,时间为60 s。

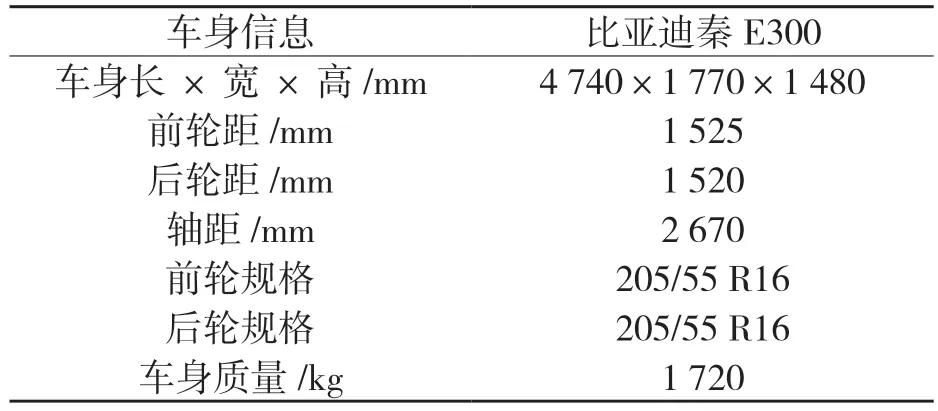

表1 参数信息Tab.1 Parameter information

1.2.1 汽车支承平台尺寸确定

依据建立的汽车参数模型,轴距2.6 m 汽车轮胎规格为205/55 R16。为防止汽车支承平台与汽车车轮的接触干涉,所以汽车支承平台两端与汽车前后两轮胎边缘距离为75 mm,计算汽车支承平台外形尺寸的长L 为1 918 mm,故支承平台长取1 900 mm;汽车支承平台的宽度一般的设计尺寸为500~600 mm,支承平台宽取550 mm,支承平台的平板厚度取10 mm,支承平台的外形高度取75 mm。

1.2.2 举升支承臂尺寸确定

根据汽车支承平台长度为1 900 mm,固定铰链支承座中心孔中心距离汽车支撑平台边缘200 mm,剪式举升机在最低高度350 mm。计算剪式举升机在最低(350 mm)时,固定铰链支承座与滚动滚轮位置之间的距离1 900-200-200=1 500 mm,设计的汽车支撑平台厚度为10 mm,滚轮半径40 mm,上下两个移动滚轮在最低点时的距离:350-10-10-40-40=250 mm。依据三角形勾股定理计算举升支承臂的长度约为1 505 mm,举升支承臂宽100 mm,厚度为40 mm。

1.3 剪式举升机受力计算

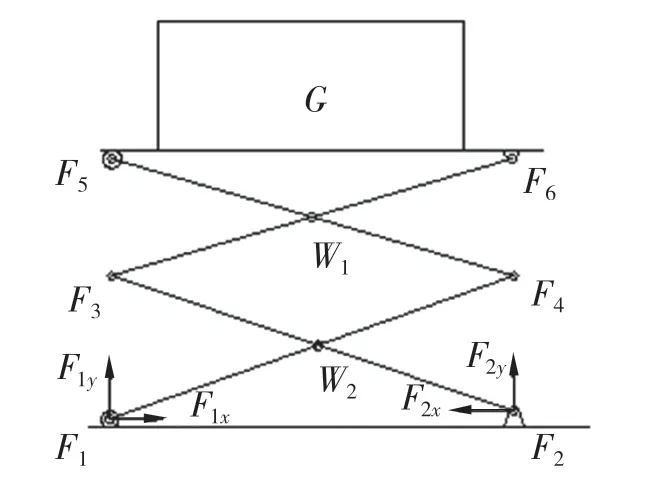

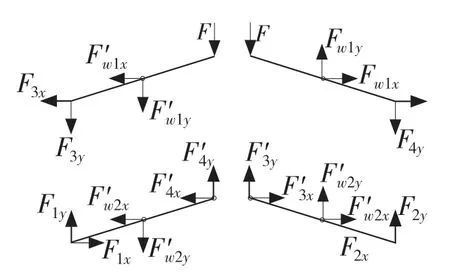

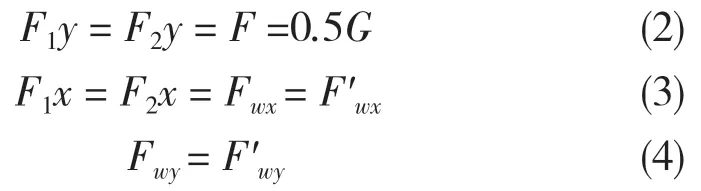

剪式汽车维修举升机在载荷最大时,并且汽车支承平台处在最低极限位置时,此时液压缸的推力为最大。剪式汽车维修升降机的整体受力情况如图2 所示。

图2 剪式举升机整体受力简图Fig.2 Overall stress diagram of scissor lift

由图2 可得

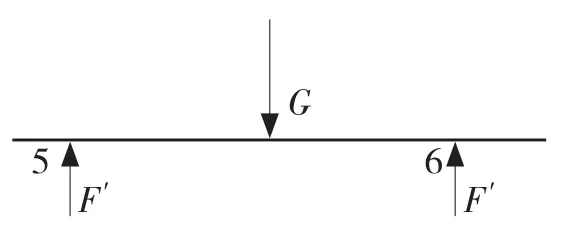

剪式汽车维修举升机的汽车支承平台及汽车支承臂的受力情况分别如图3、图4 所示。

图3 汽车支承平台受力简图Fig.3 Stress of automobile support platform

图4 汽车支承臂受力简图Fig.4 Stress of automobile support arm

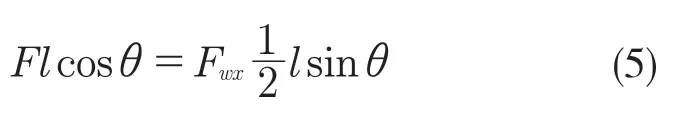

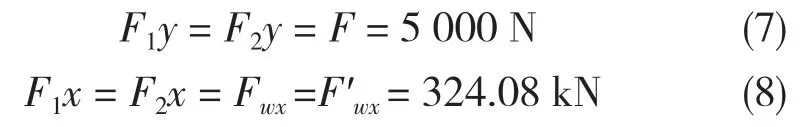

通过对剪式汽车维修举升机机体和机体各部件进行力学方向,可得

根据力矩平衡原理,对1 点进行力矩平衡分析,得

由式(5)可得

根据基本参数要求可知,剪叉式升降机承受的极限载荷为10 000 N。通过三维建模软件建模及仿真,测得剪叉式升降机虚拟样机在处于极限工作状态时叉臂与工作台之间的夹角θ=6.37°。

通过式(2)、式(3)、式(6),可得到式(7)、式(8):通过计算可得,剪式汽车维修举升机在极限工作状态下所需的推力为324.08 kN。

2 剪式举升机有限元分析

2.1 有限元分析前处理

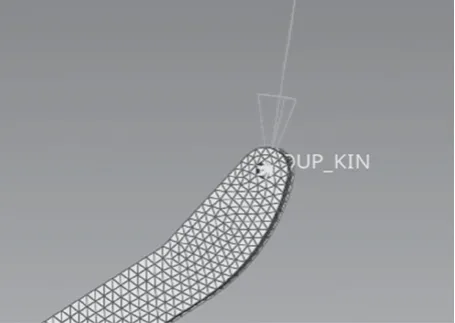

将UG 创建的三维实体模型导入HyperMesh中,首先对不规则的几何体进行切分,其次待几何清理完毕后,对实体模型各部件进行网格划分。六面体网格的单元类型为C3D8R 单元,四面体单元为C3D4 单元,采用2~10 mm 不等的网格。网格划分完成后,总网格数量为1 657 656。最后定义材料属性,材料采用45 钢,参数如表2 所示(将各连接部件的接触部位进行接触设置[11-12],接触为“硬”接触,摩擦系数为0.15)。

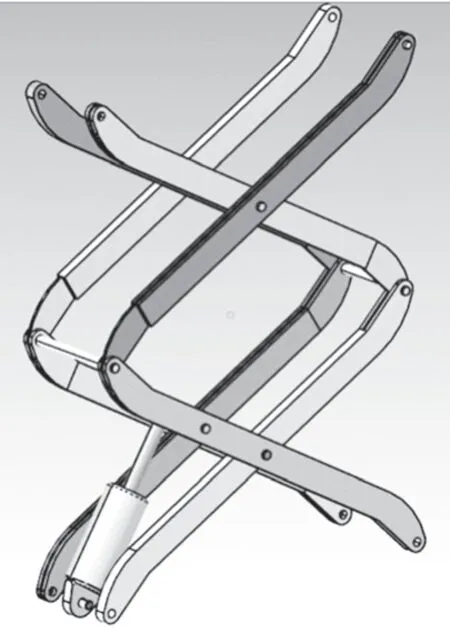

表2 材料属性Tab.2 Material properties

2.2 举升装置有限元分析

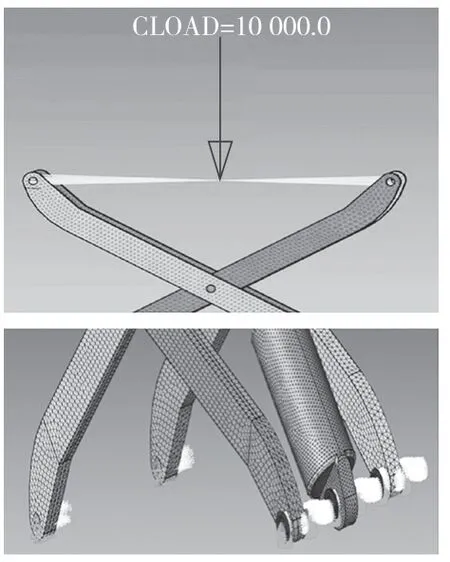

举升装置分析模型如图5 所示。将举升装置与置物板之间的连接孔耦合到一点上,在耦合点施加10 000 N 的集中力,模拟置物板给举升装置施加的载荷如图6 所示。

图5 举升装置分析模型Fig.5 Analysis model of lifting device

图6 举升装置载荷施加图Fig.6 Load application of lifting device

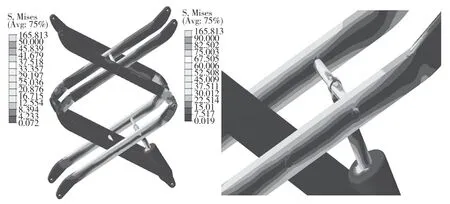

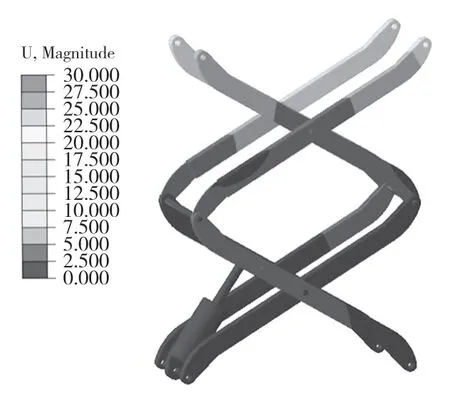

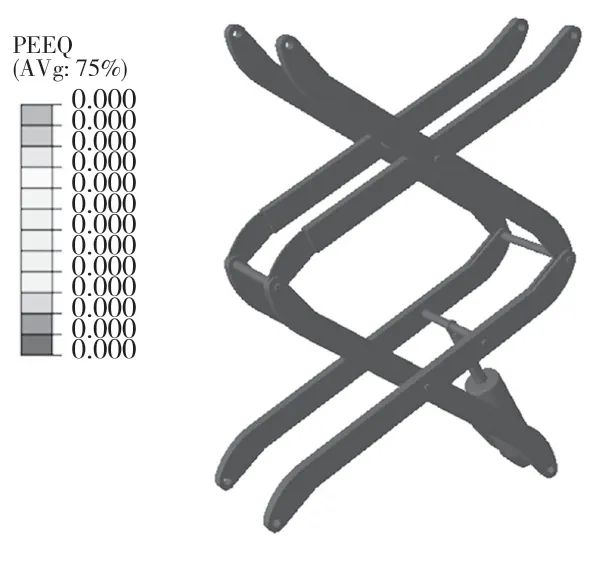

将模型导入求解,得到的应力分布如图7 所示。从图中可看出,应力主要集中在举升臂连接处,以及举升杆与液压杆连接处,最大应力为165.8 MPa,应力远远小于材料许可强度,结构安全可靠。举升装置的位移云图如图8 所示。由图可知,变形主要发生在举升臂与置物台连接处。综合最大变形为3 mm,根据设计许可变形量可知,在允许变形量范围内,满足要求。由图9 可知,举升装置未发生塑性变形。

图7 举升结构应力云图Fig.7 Stress of lifting structure

图8 举升装置位移云图Fig.8 Displacement of lifting device

图9 塑性变形图Fig.9 Plastic deformation

2.3 举升支承臂分析

在耦合点施加逐渐增大的向下集中力载荷,最大载荷为1 250 N,如图10 所示。导入求解器求解后的应力云图如图11 所示。可见应力最大处在中间孔的两侧,最大应力为13.83 MPa,远远小于材料许可强度。位移云图如图12 所示,综合最大位移为0.475 mm。

图10 载荷施加示意图Fig.10 Load application

图11 应力云图Fig.11 Stress nephogram

图12 位移云图Fig.12 Displacement nephogram

3 结论

基于理论分析和仿真分析得到:(1)在10 000 N 作用下,应力主要集中在举升臂连接处,最大应力为165.8 MPa,整体综合形变为3 mm;(2)支承臂在载荷为1 250 N 作用下,最大应力发生在中间孔的两侧,为13.83 MPa,最大位移为0.475 mm。根据举升机的设计要求,最大应力均小于许用应力,结果满足设计要求,分析结果为设计汽车举升机提供参考。