基于聚异丁烯胺改性的耐甲醇溶胀新型薄膜复合膜

2022-10-30丁俊毅陈营东王书浩严文韬周勇高从堦

丁俊毅,陈营东,王书浩,严文韬,周勇,2,高从堦

(1 浙江工业大学化工学院膜分离与水科学技术中心,浙江 杭州 310014;2 浙江工业大学膜分离与水处理协同创新中心湖州研究院,浙江 湖州 313000)

近年来,随着世界经济的发展和工业化的不断推进,纺织业的地位越来越重要。然而,纺织工业会产生大量染料废液。染料废液不仅会对自然环境造成严重污染,还会对生物的生存构成严重威胁。因此,对染料废液的处理是十分必要的。在纺织工业中,甲醇是染料解吸的常用溶剂,不可避免地会产生大量甲醇染料废液。近年来,染料废液处理技术发展迅速,常见的有物理吸附、生物法和氧化法。然而,这些方法都存在一些问题,包括多道工序、高经济成本和高能耗等。

膜分离技术通过膜选择性地分离不同结构和性质的分子混合物,因其绿色经济、高效节能而备受关注。关于耐有机溶剂膜的开发是近年的研究热点,但是针对甲醇的耐有机溶剂膜的研究相对较少,这是业内亟需解决的问题。目前,耐有机溶剂膜主要有两种类型,即整体蒙皮不对称(ISA)膜和薄膜复合(TFC)膜。然而,ISA 膜受到其低溶剂通量的限制,相比之下,TFC 膜的分离层更薄,比ISA 膜具有更高的溶剂渗透性。此外,液-液界面聚合(IP)因其高效和稳健性为合成功能性TFC膜提供了强大的方法支撑。迄今为止,研究人员已经通过IP 开发了一些TFC 膜,可用于去除甲醇中的染料。这些TFC膜大多数是聚酰胺(PA)TFC 膜。Sarango 等通过控制TFC 膜中金属-有机框架材料(MOF)的沉积制备了薄膜纳米复合膜,可以从甲醇中去除90%的染料,并实现8.7L/(m·h·bar)的甲醇渗透率。Navarro 等通过Langmuir-Schaefer 技术制备了薄膜纳米复合膜,可以从甲醇中去除91.1%的染料(日落黄),甲醇渗透率为10.1L/(m·h·bar)。Duong 等通过在IP 过程中引入薄卟啉,开发了一种卟啉增强的TFC 膜,可以从甲醇中去除94.2%的染料(亮蓝R)。Hai等通过1,2,4,5-苯四甲酰氯在混合胺交联聚醚酰亚胺载体上利用IP 制备了一种新型TFC 膜,可去除100%染料(孟加拉玫瑰),甲醇渗透率为1.42L/(m·h·bar)。Xu 等通过制备聚间苯二甲酰间苯二胺玻璃纤维(PMIA/GWF)-NH支撑层并将2,2-二(1-羟基-1-三氟甲基-2,2,2-三氟乙基)-4,4-亚甲基双苯胺(BHTTM)引入PA活性层制备了新型TFC 膜,该膜具有优异的脱色性(99.5%)和高甲醇通量[11.7L/(m·h·bar)]。

然而,目前的TFC 膜仍然存在一些不足。首先,一些报道缺乏对TFC 膜的甲醇溶胀率研究。对于大多数TFC 膜,它们的活性层在液体环境中具有溶胀行为。特别是对于PA,在甲醇环境中溶胀行为更为显著。其次,一些工作使用非商业材料(如实验室制造的纳米材料和支撑膜材料)来制备TFC 膜,这些非商业材料可能无法满足商业化批量生产的需要,因为它们通常价格昂贵且难以大规模获得。最后,一些TFC膜的制备过程繁琐。因此,有必要开发一种新型的TFC膜来克服上述不足。

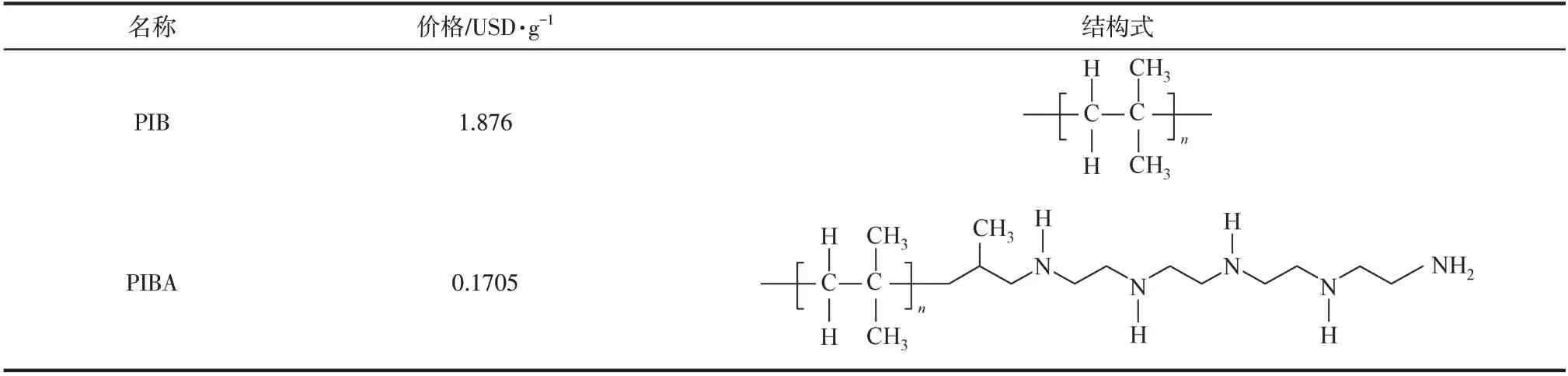

在最近的一项工作中,通过在IP 过程中加入非活性聚合物(聚异丁烯,PIB)来互锁PA,提高TFC 膜的耐甲醇溶胀性。基于该工作,本文将PIB 替换为活性聚合物(聚异丁烯胺,PIBA)。PIBA 是一种具有活性胺基团的柔性链状聚合物,通常被用作商业表面活性剂,图1(a)和(b)显示了PIB 和PIBA 的分子结构。在IP 期间,活性氨基可以与均苯三甲酰氯(TMC)反应,图1(c)显示了PIBA和TMC的反应方程式,PIBA可以以共价键的形式引入PA 网络中,互锁效果会更好,这意味着TFC膜的耐甲醇溶胀性会更好[图1(d)]。换句话说,可以预期PIBA 的性能优于PIB。通过扫描电子显微镜、原子力显微镜、接触角测试仪和衰减全反射傅里叶变换红外光谱对制备的TFC膜进行了系统表征。另外,还进行耐溶胀性能分析(包括溶胀率计算),并通过实验室系统测试膜性能。结果表明,PIBA 成功进入PA 层,提高了膜的耐甲醇溶胀性。这项工作中使用的所有材料都是商业化的,并可以大规模获得。这项工作为开发用于甲醇废液处理膜提供了一种有发展前景、简单且有效的策略。

图1 PIB与PIBA的结构式以及相关反应方程

1 材料和方法

1.1 材料

三乙胺(TEA,AR)、TMC (98%) 和甲醇(AR),麦克林试剂有限公司(中国)。,-二甲基甲酰胺(DMF,AR)、樟脑磺酸(CSA,99%)、MPD(99%)、番红T(ST)、铬黑T、结晶紫、亚甲基蓝,阿拉丁试剂有限公司(中国)。PIBA(分子量:1000g/mol),济南新凯新材料有限公司(中国)。聚砜(PSF)超滤膜用作支撑膜(分子量截止值:30000~50000)。IsoparG (埃克森美孚化工公司)用作有机相溶剂。去离子水(电导率≤10μS/cm)是通过实验室的二次反渗透系统制造的。

1.2 薄膜的制造

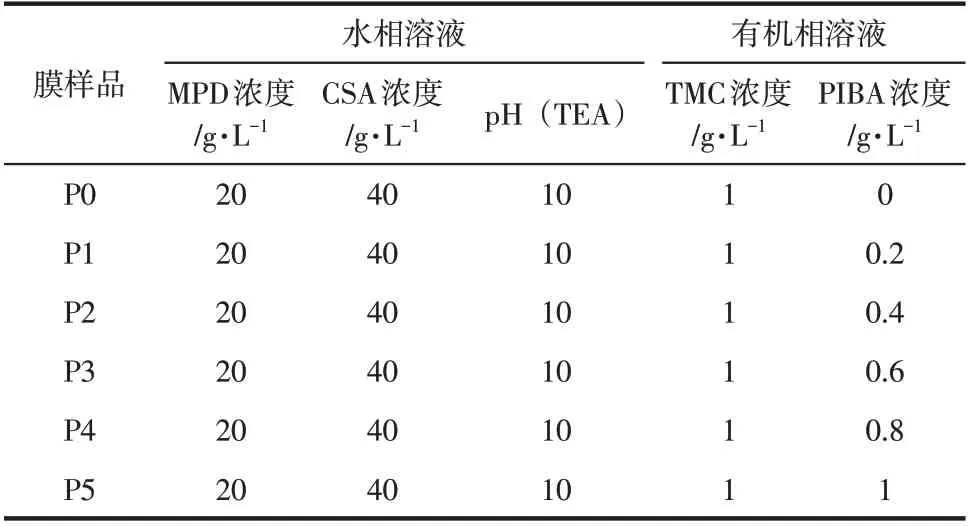

PA 活性层是通过典型的IP 反应制成的。预先制备MPD水相、TMC有机相和TMC/PIBA有机相溶液。在IP反应之前,将TMC/PIBA有机相溶液混合到TMC 有机相中,表1 显示了具体的成分和浓度。开始时,将水相溶液倒在PSF支撑膜上,浸泡5min 后倒出。然后,用滤纸小心地去除膜表面的微量水相溶液。接着,将有机相溶液倒在膜上。30s 后,排干有机相溶液,将膜在80℃下热处理10min,然后对得到的PA TFC膜进行彻底冲洗,完成TFC 膜的制备过程。除非特别说明,使用PIBA制备的膜称为PA/PIBA TFC 膜,PA TFC 膜是指仅由MPD和TMC制备的膜。

表1 不同活性PA层样品的制备参数

1.3 膜的分离性能表征

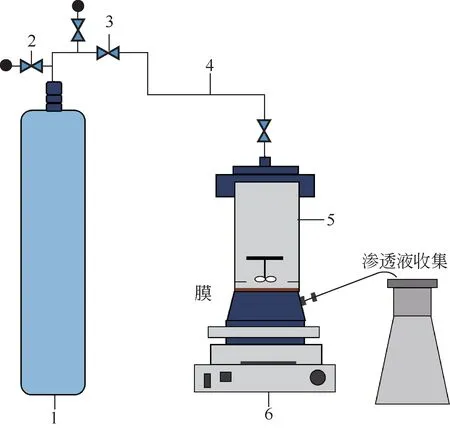

图2 所示为死端过滤装置,用于分析膜性能。100mg/L ST甲醇溶液用作代表性进料溶液。每个样品在实验装置中先以20bar的工作压力预压30min,然后在20bar、25℃和600r/min(搅拌速度)的条件下进行测试。

图2 死端过滤装置

膜通量[L/(m·h)]由式(1)计算。

式中,Δ是渗透液的体积,L;是有效过滤面积,=0.001385m;是测试时间,h。

膜截留率由式(2)计算。

式中,和分别为渗透液的浓度和进料的浓度,通过紫外分光光度法测定。

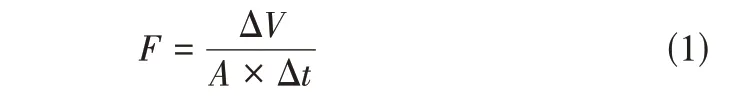

溶质在膜渗透过程中的渗透系数[L/(m·h)]由式(3)计算。

式中,和分别是膜的通量和截留率。

测试甲醇溶胀性的长期稳定性,将膜样品在25℃甲醇中浸泡7 天,定期取出,测试分离性能。膜在20bar的工作压力下预压30min,然后在20bar、25℃和600r/min的条件下进行测试。100mg/L ST 甲醇溶液用作代表性进料溶液。

1.4 膜的表征

表征前,将膜样品在40℃真空中除湿36h。

利用扫描电子显微镜(SEM, SU8010,Hitachi)研究膜的活性层形貌变化。表征电压选择为5kV。活性层的3D 形貌和表面粗糙度通过原子力 显 微 镜 (AFM Dimension Icon, Bruker,Germany)表征。扫描范围选择为5μm×5μm。

根据Frege的工作,PA 活性层的溶胀尺寸变化是由AFM确定的。溶胀率计算式(4)用于计算PA活性层的溶胀率。

式中,与分别是被甲醇润湿和未被甲醇润湿的活性层的厚度。

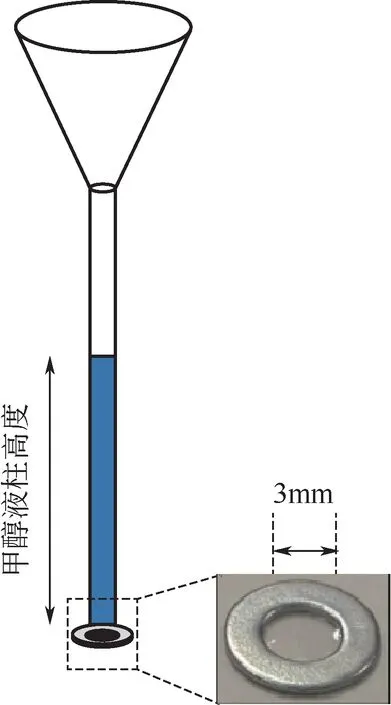

膜的机械强度与其溶胀性有关。因此,基于Livingston 等对PA 活性层的机械强度进行了表征。该方法机械强度试验装置如图3所示。

图3 机械强度试验装置

采用衰减全反射傅里叶变换红外光谱仪(ATR-FTIR,Nicolet IS50)分析PA 活性层的化学成分。分辨率为4cm,波数范围控制在3800~600cm,并分别从24次扫描中收集。

选择接触角测试仪(OCA15EC,Dataphysics,美国)测量膜的甲醇接触角。每次滴0.4μL的甲醇液滴在膜的不同区域,测试前液滴在膜上停留30s,每个样品测量3 次以获得平均值。具体操作步骤参考Bruggen及其同事的工作。

2 结果与讨论

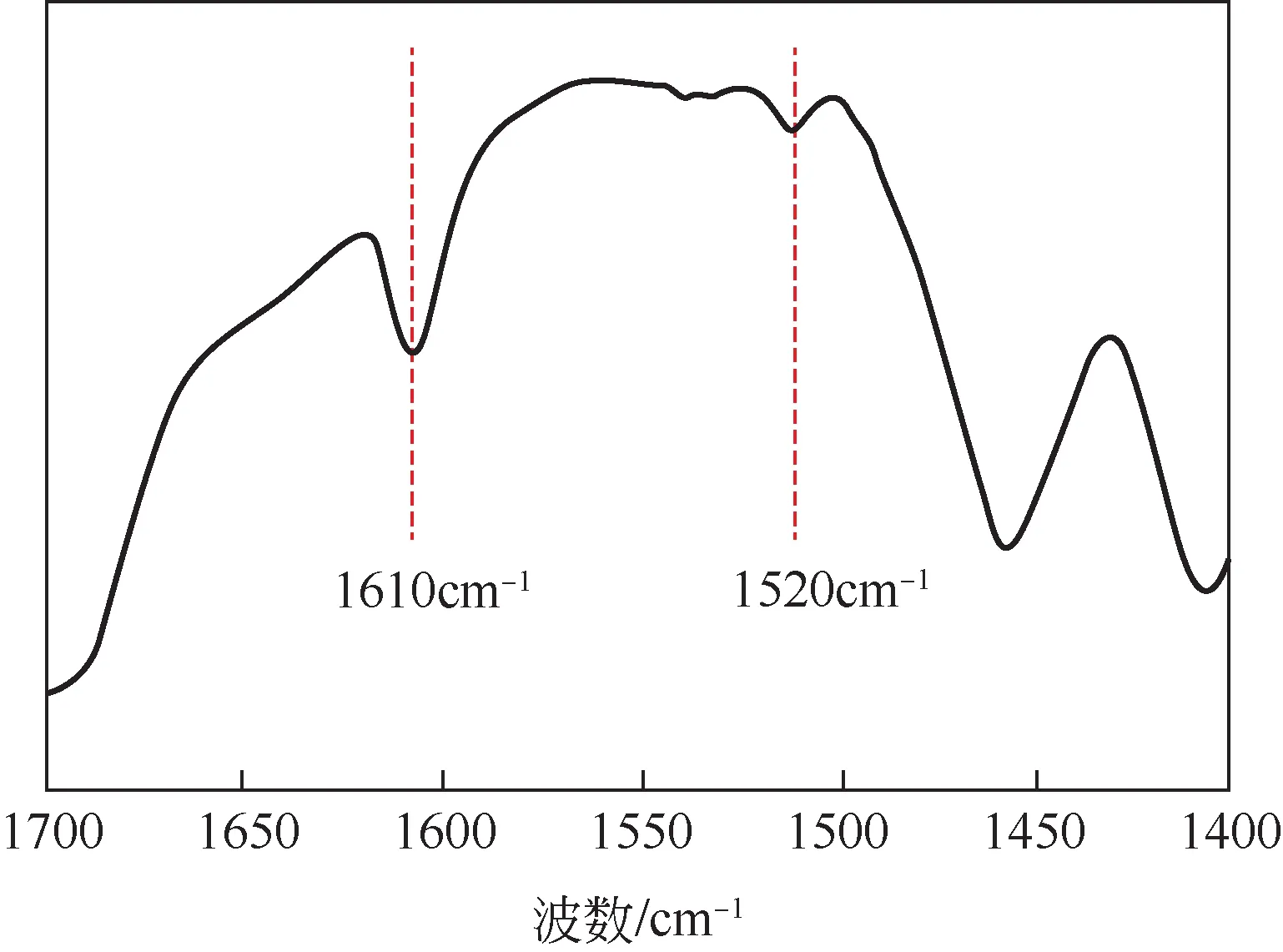

2.1 红外光谱

利用红外光谱表征来确定PIBA 与TMC 的反应。表征前,先将PIBA 和TMC 在IsparG 中混合并搅拌一段时间,然后干燥。将干燥后得到的白色粉末用于红外光谱表征。红外光谱如图4所示,可以在1610cm(酰胺Ⅰ,C==O伸缩)和1520cm(酰胺Ⅱ,C—N—H弯曲振动)处找到特征峰。这些基团可以在PIBA和TMC的反应产物中找到[见图1(c)中PIBA 和TMC 的反应方程式]。因此PIBA 和TMC可以发生反应。

图4 PIBA和TMC反应生成产物的红外光谱

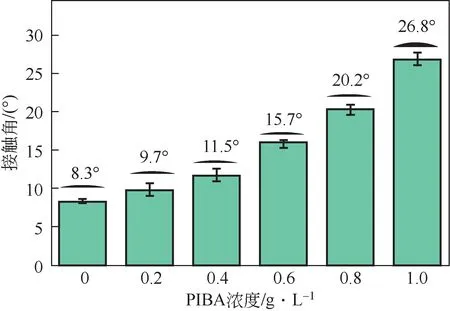

2.2 接触角

甲醇接触角的测量用于分析甲醇与膜表面的亲和力,较大的接触角表明较弱的亲和力。从图5中可以看出,随着PIBA 浓度从0 增加到1g/L,甲醇接触角从8.3°增加到26.8°,意味着随着PIBA 浓度的增加,膜表面对甲醇的亲和力变弱。因此,当膜表面存在PIBA 时,膜表面对甲醇的亲和力较差。接触角的结果进一步表明PIBA被成功地引入到PA活性层当中。

图5 膜的静态甲醇接触角测量

2.3 形态分析

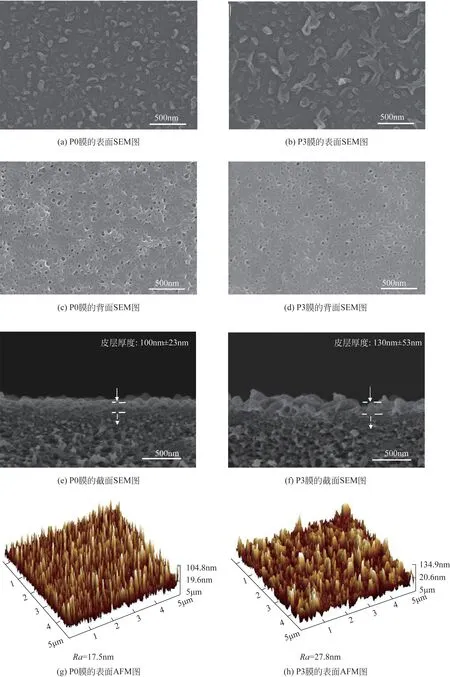

如图6(a)和(b)所示,P0 和P3 膜表面都呈现出典型的PA 膜特征结构,即“甜甜圈和脊谷”。但是,两者之间存在差异,P3 表面的叶状结构更明显,表明P3 具有更大的表面粗糙度。正如预期的那样,AFM 的结果表明,PIBA 的加入使膜表面粗糙度增加(从17.5nm增加到27.8nm),TFC膜表面的粗糙度可能与PA 层的背面孔隙结构有关。图6(c)和(d)显示了P0 和P3 膜背面的SEM 图像。可以发现膜背面是多孔的,这与之前的工作一致。利用SigmaScan 软件对膜的背面孔结构进行了定量分析,结果见表2。可以看到,P3膜的背面孔径、孔密度和孔隙率比P0膜小,即P3膜的背面比P0 膜的背面更致密。由于致密的背面有利于形成粗糙度较小的膜面,猜测孔结构的变化可能不是膜表面粗糙度的原因。先前的工作表明,在IP 过程中提高水相和油相的相容性也可能导致叶状结构的形成和表面粗糙度的增加。由于PIBA具有亲水性的氨基,因此PIBA的亲水性氨基能够增强IP 过程中水相和油相之间的相容性,进而导致叶状结构的形成和表面粗糙度的增加。通常,水相和油相相容性的增强会使PA 活性层更厚。另外,还通过SEM 研究了PA 活性层的横截面[图6(e)和(f)],正如预期的那样,活性层的厚度随着PIBA的加入而增加。

图6 P0和P3膜的SEM和AFM图像

表2 P0膜和P3膜背面孔结构参数

2.4 溶胀度

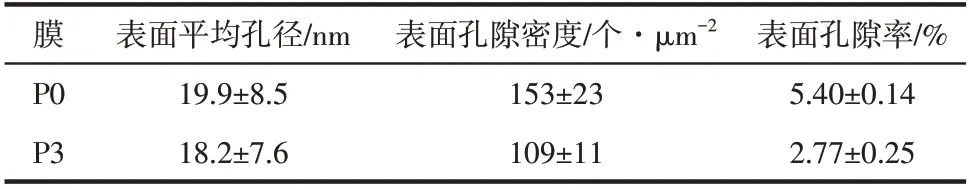

通过原子力显微镜测量被甲醇润湿前后的膜厚度,以分析不同膜样品在甲醇中的溶胀率[图7(a)~(f)]。可以看到,润湿后所有膜的厚度增加,这可能归因于甲醇的溶胀。但需要注意的是,不同膜的变化程度是不同的。根据Frege的方法计算溶胀率,定量分析膜的溶胀性,结果如图7(g)所示,表明PIBA 的掺入显著降低了膜的溶胀率(从46.81%降低到15.00%)。这可能是PIBA 的柔性链与PA 纳米团簇的结合使PA 网络结构互锁,从而抵消了甲醇渗透引起的部分溶胀力。

材料在溶剂接触条件下的机械强度可以反映其抗溶胀程度。将材料置于溶剂环境下测试,使测试结果能够更好地反映材料在实际操作环境下的抗溶胀性,因此对膜样品进行了机械强度的表征。使用Livingston 等的压力法测量不同膜样品在溶剂接触条件下的机械强度,如图7(h),图中纵坐标为甲醇液柱高度,代表PA 活性层能够承受甲醇液柱压力而不破裂的最大高度。甲醇液柱高度越高,表明PA 活性层所能承受的液柱压力越大,膜的机械强度越高。甲醇柱的高度随着PIBA 的增加而增加,意味着PIBA增加了膜的机械强度,更多的PIBA能够形成更高的机械强度,高机械强度的膜有利于提高抗溶胀能力。因此,添加了PIBA 的膜具有更强的耐甲醇溶胀性,并且当PIBA 掺入更多时,抗溶胀能力更强。

图7 膜的溶胀度分析

2.5 膜的分离性能

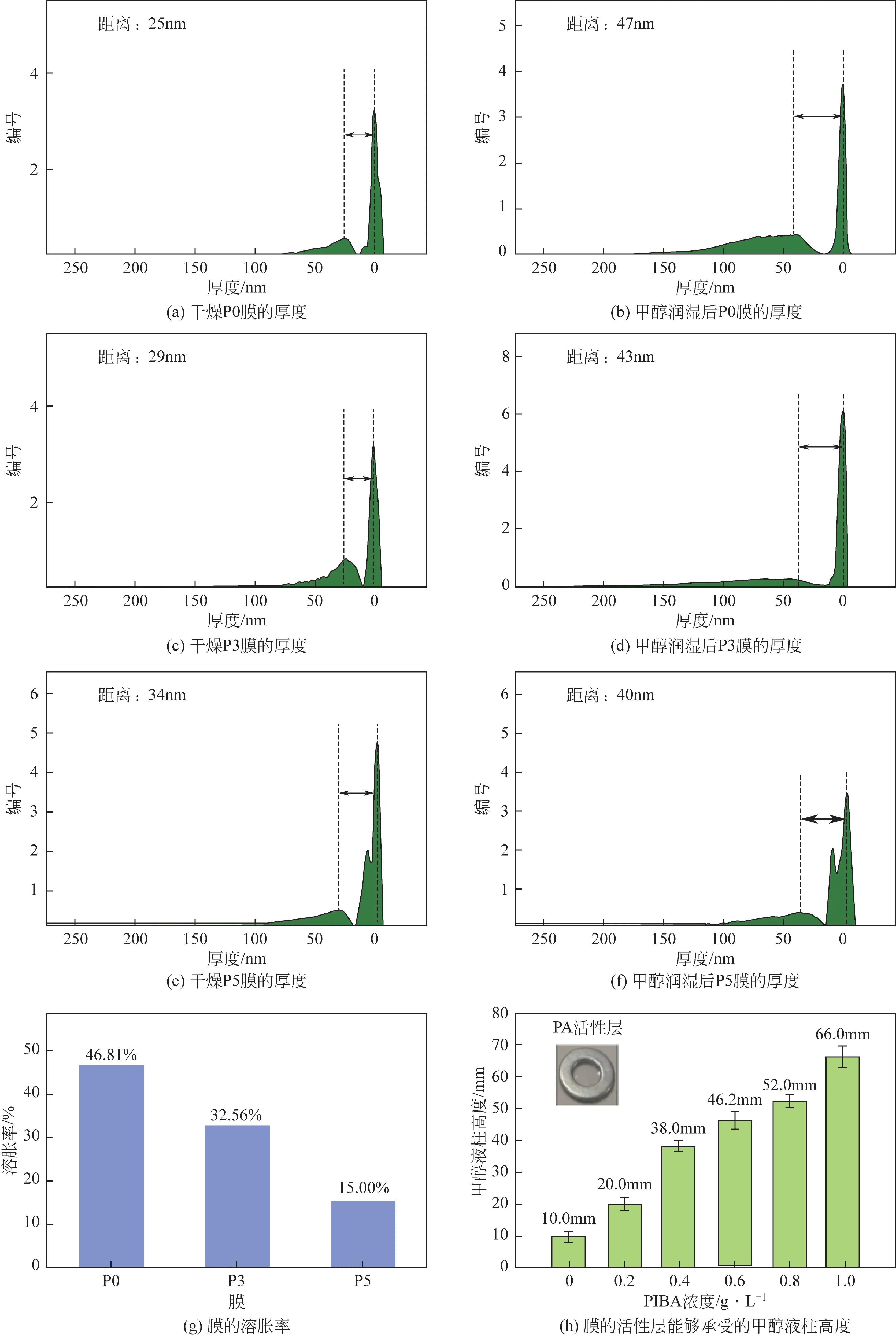

图8评估了不同的膜样品从甲醇中去除染料的能力,选择藏红T作为染料的代表。为了更好地分析,还研究了水性环境下不同膜的分离性能。从图8(a)中可以看到,在水性环境中,所有膜对藏红T的截留率均在99.7%以上。然而,当进料液是甲醇溶液时,PA TFC膜的性能下降很多(甲醇体系下藏红T 截留率为94.62%,水体系下藏红T 截留率为99.73%)。这可能是由于PA活性层在甲醇中的溶胀行为引起的。在甲醇环境下,活性层中的聚合物链会受到甲醇的影响而在膜分离过程中发生溶胀。膜溶胀会使PA 网络变得松散,从而使染料分子更容易通过活性层,导致膜对染料的截留率降低。

相比之下,PA/PIBA TFC 膜的性能要好得多[图8(a)]。随着PIBA加入量从0增加到0.6g/L,藏红T 的截留率从94.62%增加到99.53%。如2.4 节所述,PIBA 的引入提高了耐甲醇溶胀的能力,增加引入量可以增强这种效果,截留率的改善可以归因于此。值得注意的是,当PIBA添加过多(>0.6g/L)时,截留率降低,这可能是由于过量添加PIBA 导致PA 网络出现局部缺陷。图8(b)描绘了膜通量随PIBA浓度的变化:随着PIBA浓度的增加,膜通量逐渐降低。这主要归因于,PIBA 的引入可以提高膜的耐甲醇溶胀性,使PA 活性层的背面更致密并增加了活性层厚度,因此在渗透过程中甲醇(水)的通量下降(如2.3节、2.4节所述)。

图8(c)显示了膜对藏红T 的渗透系数()。该系数是根据膜的截留率和渗透通量(进料溶剂为甲醇)计算得出的。从图中可以看出,随着PIBA 添加量的增加,渗透系数先降低后略有增加。此外,当PIBA 的添加量为0.6g/L 时,渗透系数最低。这表明:①随着PIBA的添加量从0增加到0.6g/L,染料分子越来越难以通过膜;②当添加量超过0.6g/L时,染料分子通过膜又变得容易了一点。对于①,PIBA 的引入提高了抗甲醇溶胀的能力,增加引入量可以增强这种效果;对于②,过度添加PIBA 可能会导致PA 网络的局部缺陷。此外,还考察了膜在甲醇溶液中的长期稳定性,选择性能最好的P3膜进行研究。P3 膜的截留率和通量在测试期间没有太大的变化[图8(d)]。因此,表明PA/PIBA TFC膜在甲醇溶液中具有良好的长期稳定性。

图8 膜的分离性能

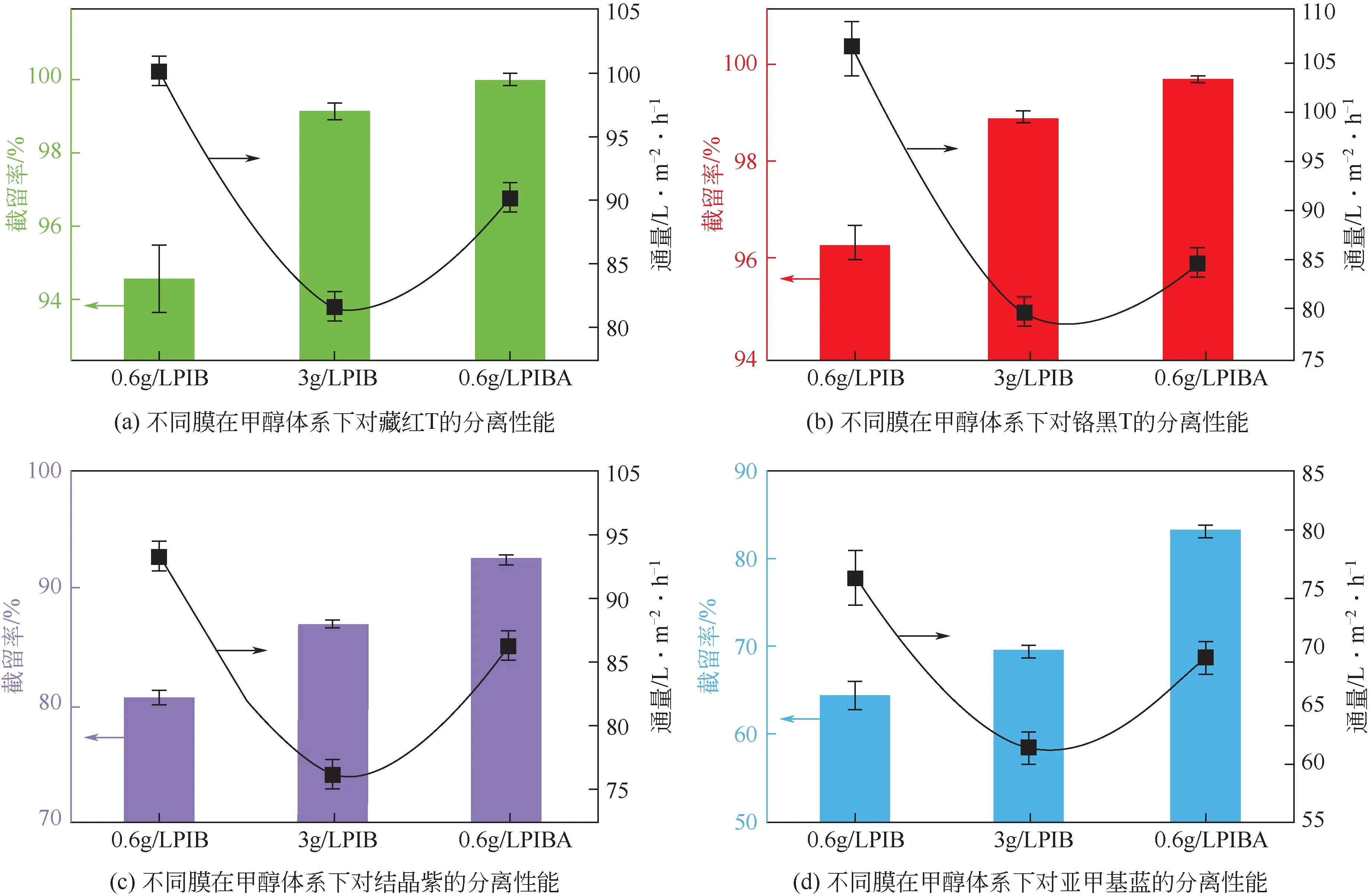

在过去的研究中,通过在IP 过程中加入一种非活性聚合物PIB 来互锁PA 活性层,使膜的耐甲醇溶胀性得到了提高。正如介绍中提到的,PIBA具有活性氨基,可以在IP 期间与TMC 反应,从而可以集成到PA 网络中,与PIB 相比,预计具有更好的耐甲醇溶胀性能。将两者进行比较,由于本工作中PIBA 的最佳浓度为0.6g/L,在之前的工作中PIB 的最佳浓度为3g/L。为客观比较膜性能,分别选取了浓度为0.6g/L 和3g/L PIB 来制备PA/PIB TFC膜,所有膜均在相同条件下进行测试。如图9所示,PA/PIBA TFC膜的截留率最高,说明PIBA确实比PIB更能提高膜的耐甲醇溶胀性。此外,使用0.6g/L PIBA制造的PA/PIBA TFC膜的通量高于使用3g/L PIB制备的PA/PIB TFC膜。因此,PA/PIBA TFC膜比PA/PIB TFC膜具有更好的性能。虽然PA/PIBA TFC膜的通量小于PA/PIB TFC膜,但后者的截留率远低于前者。综合比较,PA/PIBA TFC膜最具优势。另外,值得一提的是,与PIB相比,PIBA的价格更低(表3)。因此从经济问题来看,PIBA 也优于PIB。

表3 PIB与PIBA的结构式与价格对比

图9 PA/PIBA TFC和PA/PIB TFC膜的性能比较

3 结论

通过IP 工艺成功地将PIBA 引入PA 活性层之中,然后制备了一种新型的耐甲醇溶胀的PA/PIBA TFC膜,该膜可用于去除甲醇中的染料。

(1)FTIR 图谱分析、SEM 与AFM 观测 表明PIBA 成功进入PA 活性层之中,并改变了PA 层的结构。

(2)甲醇接触角、甲醇溶胀率以及机械强度实验结果表明,将PIBA整合到PA网络中能够提高膜的耐甲醇溶胀性能。当PIBA 的添加量从0 增加到1g/L时,溶胀率从46.81%下降到15.00%。

(3)膜的分离形成测试结果表明,PIBA 改性的TFC 膜能在甲醇体系下维持稳定的高分离性能,当PIBA加入量为0.6g/L时,PA/PIBA TFC膜的截留率最高为99.53%,远高于PA TFC 膜的截留率(94.62%),通 量 高 达84.62L/(m·h)。对 比 发 现PIBA的性能优于PIB。

作为重要的化工原料,甲醇不仅能够用于纺织工业,还可用于石油化工和制药工业。因此,这项工作为开发可用于处理这些领域中的甲醇流出物的高性能膜提供有前景的策略。