垃圾焚烧厂渗滤液软化耦合膜处理工艺中试研究

2022-10-29龙吉生黄祎晨宗海峰杨德坤郑云中

龙吉生,黄祎晨,宗海峰,杨德坤,郑云中

(上海康恒环境股份有限公司,上海 201703)

1 工程背景概述

我国城市生活垃圾含水率较高,随地域及季节波动较大。垃圾渗滤液产生量约占垃圾进厂量的5%~28%[1],氨氮、盐分含量高[2],BOD/COD一般在0.2~0.6[3],可生化性较好。随着新建及改扩建垃圾焚烧项目环保要求的日渐严格,配套的渗滤液处理系统产水水质须达到GB/T 19923—2005 城市污水再生利用工业用水水质、GB/T 18920—2020 城市污水再生利用城市杂用水水质等相关标准要求后厂内回用。

回用水相关标准对COD、Cl-等指标都有着较高的要求,渗滤液处理为达到回用标准要求,常采用以“厌氧+生化+深度膜(纳滤NF+反渗透RO)+浓液再浓缩”为主的处理工艺。传统的“NF+RO”处理工艺实际应用案例较多,系统运行稳定,缺点在于系统回收率较低(NF 回收率85%,RO 回收率75%[4]),需辅助设置浓液再浓缩装置对NF 及RO 浓缩液进行处理,减少系统浓缩液的产生量。浓液再浓缩主要采用的工艺有物料膜、管式软化膜(TUF) 及碟管式反渗透(DTRO)等。“化学软化+TUF”可将原水中硬度降低,保证RO 系统产水达标,但TUF 系统运行需维持槽内污泥浓度以保证固液分离效果,维护量较大,对运行指标控制的要求较高。物料膜、DTRO 等系统的运行也在无形中增加投资、运行成本及操作难度。

考虑到渗滤液浓缩液在焚烧厂内仅能通过石灰制浆或飞灰螯合等进行回用,该部分用水需求量少。为实现焚烧厂内渗滤液完全回用,首先要求膜系统的处理工艺须有较高的整体回收率(一般≥80%),以降低浓缩液的产生量;其次产水水质需要稳定达标且设备运行可靠。结合目前各种渗滤液膜处理工艺的优缺点,本研究提出了“软化+UF+RO”的膜处理新工艺,原理为投加软化药剂去除膜生物反应器(MBR)出水中的硬度及重金属离子,采用立式中空纤维超滤UF 代替TUF降低来水悬浮物(SS)、浊度后,进入RO 进行深度处理,达到回用水水质标准。取消设置NF 可降低系统浓缩液的产生量。系统产生的污泥仅为化学污泥,污泥浓度低且已通过沉淀池排出,剩余未被排出的污泥通过中空纤维膜即可达到固液分离的效果,无需采用高污泥浓度固液分离的管式软化膜。中空纤维膜运行操作较简便,运行指标控制要求低,整体自动化程度高。

本研究通过构建“软化+UF+RO”膜处理新工艺试验装置,对某垃圾焚烧厂的渗滤液处理系统MBR 出水进行中试试验,探究该工艺的实际运行情况,为该工艺的工程应用提供技术参考。

2 工艺流程与测试方法

2.1 试验工艺流程

中试试验具体工艺流程见图1。渗滤液MBR出水投加软化药剂后进入软化反应/沉淀池,沉淀后的清水通过溢流槽自流入UF 集成装置,沉淀池污泥定期排出系统(污泥可采用脱水机干化处理,含水率<80%后入炉焚烧)。UF 产水进行RO 集成装置试验,RO 产水及浓水厂内回用(产水回用于循环冷却系统补水,浓水回用于尾气处理部分石灰制浆、飞灰螯合等)。

图1 “软化+UF+RO”工艺中试流程Figure 1 Flow chart of“softening+UF+RO”process

2.2 试验设计参数

试验设备主要包括软化反应/沉淀池、UF 装置、RO 装置、配套管路及电控设备(表1)。“软化+UF”系统可实现连续运行,处理量为1 t/h。RO 装置采用分批次进样方式对单根RO 膜进行试验,探究最佳运行工况(进膜压力、回收率等)下系统的运行情况。

表1 “软化+UF+RO”中试装置主要设备规格Table 1 Main equipment specifications of the“softening+UF+RO”pilot test

2.3 测试指标与分析方法

2.3.1 处理对象

中试试验处理对象为某垃圾焚烧厂渗滤液处理站MBR 系统出水。

该渗滤液处理站处理规模为800 m3/d,主要工艺为“螺旋格栅+调节池+预处理+加温池+上流式厌氧污泥床(UASB)+两级AO+外置式UF+NF+RO”,浓液再浓缩工艺为“两级物料膜+高压RO”,整体设计回收率为80%。

2.3.2 试验方法

1)软化药剂小试试验:取渗滤液处理站MBR出水500 mL,投加不同浓度的液碱(30%NaOH)进行梯度软化试验,静置3 h 后,测定样品上清液的总硬度。

2)“软化+UF”中试试验:系统处理水量1 t/h。根据软化小试试验确定的加药量对MBR 出水进行软化,采用聚丙烯酰胺(PAM)辅助污泥沉降后,在沉淀池进行泥水分离,根据系统产泥量确定排泥时间间隔。沉淀池出水设置加酸装置回调pH,防止后续膜系统结垢污堵。经pH 回调后进入UF集成装置处理。原水首先自流入UF 进水箱(TK1),通过进水泵(P1)泵入UF 装置处理,UF产水自流入产水箱(TK2)。反洗泵(P2)及罗茨风机(BL1)定期对UF 装置进行反洗及气擦洗,时间间隔为2 h,反洗、气洗时间均为1 min。反洗加药(P3A、P3B)根据UF 装置运行情况确认是否需要启用。该装置中试试验连续运行期为1个月。“软化+UF”装置实物照片及控制系统见图2。

图2 “软化+UF”装置Figure 2 “Softening+UF”equipment

3)RO 工作压力试验:在RO 装置进料罐中投入一定量的“软化+UF”产水后,通过调节循环泵的频率、循环阀的开度可以实现对系统运行压力(P)的控制;通过调节进水、产水量可以实现对系统回收率的控制。试验运行压力由6.9 MPa(膜最高操作压力,Pmax)依次递减,记录每组压力下产水通量的变化情况,期间系统正常产水,浓水回至进料罐。运行至产水量占原液进料量的80%后,根据产水通量(一般为10~15 L·m-2·h-1)确定最佳工作压力P1。

4)RO 连续运行试验:恒定最佳工作压力P1,控制产水回收率为80%后,将系统产水也回流至进料罐,进行连续运行试验。记录膜系统通量的变化情况,验证RO 系统的连续运行能力。进料罐内接入冷却循环水,控制水温在35~40 ℃。RO 集成装置见图3。

图3 RO 装置Figure 3 RO equipment

3 运行效果分析

3.1 “软化+UF”试验分析

“软化+UF”产水总硬度须控制在200 mg/L以内,以降低RO 系统的结垢风险,保障系统的稳定运行。常用软化药剂为液碱(NaOH)与熟石灰[Ca(OH)2],考虑到液碱的水质软化效果更好[5],本次中试采用液碱作为软化药剂。为确定较优的软化加药量,对废水进行液碱加药量软化小试试验,液碱软化试验效果如图4 所示。随着液碱投加量的不断增加,废水的总硬度逐渐降低,在液碱加药量为8.5 g/L 时,产水硬度≤200 mg/L,可以保证后续膜系统的稳定运行;继续增加液碱到10.0 g/L 时,废水中的总硬度基本去除。考虑到废水处理的经济性,液碱加药量采用8.5 g/L 进行后续中试试验。

图4 渗滤液MBR 出水软化效果Figure 4 Softening effects of MBR effluent

根据软化药剂试验结果,采用液碱加药量为8.5 g/L 进行“软化+UF”中试试验,同时添加阴离子PAM 辅助污泥沉降。“软化+UF”中试试验装置连续运行周期为1个月,产水硬度去除情况见图5,系统总硬度的去除率基本保持≥93%,说明该系统能够稳定将废水中的硬度去除。设备运行期间,软化产泥量为80~90 kg/d(绝干污泥),UF 产水浊度稳定在0.5~0.8 NTU,满足RO进水浊度<1.0 NTU的要求。

图5 “软化+UF”系统硬度去除情况Figure 5 Hardness removal effects of the“softening+UF”system

“软化+UF”中试试验装置连续运行期间实际物料输入及输出情况见表2。

表2 “软化+UF+RO”中试系统运行物料统计结果Table 2 “Softening+UF+RO”system material statistic results

3.2 RO 试验分析

RO 膜通量设计值一般为10~15 L/(m2·h),过高或过低的膜通量均会对系统运行的经济性产生影响。本试验使用的RO 膜最高操作压力为6.9 MPa。控制系统运行过程中产水回收率为80%,对RO 系统的工作压力进行梯度调节,膜通量随工作压力的变化见图6。当工作压力为4.0 MPa 时,膜通量达到13.1 L/(m2·h),满足RO 膜系统设计通量的要求,后续试验采用此压力作为工作压力。

图6 不同工作压力下的RO 膜通量变化Figure 6 Changes of RO membrane flux under different working pressures

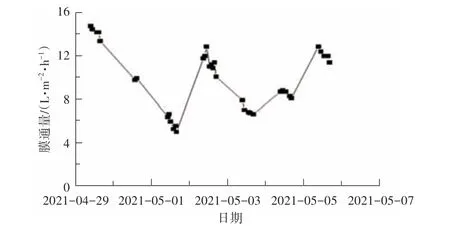

为验证RO 膜系统的连续稳定运行情况,对RO 膜系统开展为期7 d 的连续运行试验,日平均运行时间6~7 h,运行过程中第3 天和第6 天对RO膜系统进行两次5~10 min 的清水冲洗,RO 膜通量变化情况如图7 所示。RO 膜系统起始通量为14.72 L/(m2·h),运行至第3 天后降至4.97 L/(m2·h)。冲洗过后,第4天运行升高至12.82 L/(m2·h),第6天下降至8.05 L/(m2·h),经再次冲洗后升高至12.82 L/(m2·h)。两次冲洗后的RO 膜通量均能达到初始通量的87.1%,且其值稳定大于10 L/(m2·h),说明该系统可实现连续运行。

图7 压力4.0 MPa 连续循环RO 膜通量变化Figure 7 Changes of RO membrane flux under continuous operation at 4.0 MPa

3.3 系统各阶段水质分析

“软化+UF+RO”中试试验在液碱软化加药量8.5 g/L、RO 膜系统工作压力4.0 MPa、产水回收率80%的条件下,各阶段水质检测结果如图8 所示。系统对总硬度及COD 的去除率分别达到99.4%和98.3%,产水总硬度及COD 分别为12 mg/L 和8 mg/L,满足敞开式循环冷却水系统补充水的要求;对Cl-的去除率达到95.5%,Cl-未达到回用水标准要求。原因为中试试验期间该渗滤液处理站MBR 出水中Cl-达到7 700 mg/L,高于MBR 出水Cl-正常值(4 000~5 000 mg/L)。若该渗滤液处理站MBR 出水Cl-在正常范围内,参考中试的去除率数据,则Cl-可达到回用标准要求。

图8 中试试验各阶段产水水质及污染物去除情况Figure 8 The quality of the produced water and the removal of pollutants in each stage of the pilot test

3.4 存在问题

“软化+UF”工艺可代替NF 对RO 进行预处理,且无需设置浓液再浓缩装置提高系统回收率。但主要问题有:①试验MBR 出水Cl-偏高,导致在系统去除率正常的情况下,产水Cl-仍无法达标回用。为保证系统的产水水质达标,需结合项目具体的水质情况考虑是否采用两级RO 工艺;②采用液碱软化的药剂成本偏高,实际工程应用探究的方向应为根据原水水质合理地选择软化药剂,如考虑采用“熟石灰+液碱”或“熟石灰+碳酸钠”等药剂软化,在满足水质软化效果同时降低药剂成本。

4 成本经济性分析

对中试新工艺的工程化应用过程中产生的主要运行费用进行分析,并与原渗滤液处理站工艺运行成本进行对比。

1)人工费:同等处理规模条件下,运行人员数量相同,人工费不作比较。

2)电费:中试工艺主要电耗设备为UF、RO装置,运行电费节省约34.8%,考虑到中试试验处理规模与渗滤液处理站差异较大,该新工艺应用于实际生产,设备用电量还会进一步缩减。

3)设备折旧费:中试新工艺主要折旧设备为UF、RO膜,原渗滤液站主要折旧设备有NF、RO、物料膜及高压膜等,设备多,折旧费用高。设备折旧费用节省约70.6%。

4)药剂费:中试试验采用价格较为昂贵的液碱软化,药剂投加量大,药剂费有明显的升高。由于经济性的影响,开展“熟石灰+液碱”软化小试试验探究,熟石灰投加量0.75 g/L,液碱投加量2.30 g/L,产水总硬度≤200 mg/L。相较于单独投加液碱软化,药剂费可节省约66.9%,且与原渗滤液处理工艺药剂费相近。因此,实际工程应用可考虑将液碱软化加药方式优化为“熟石灰+液碱”联合加药方式,降低药剂成本。

综合电费、设备折旧费,中试新工艺的运行成本比原渗滤液处理工艺节省约46.7%。考虑到中试设备规模与项目实际规模差异较大,具体的经济性差异还需要深入探究。

5 结论

中试研究表明,渗滤液处理系统MBR出水采用“软化+UF+RO”工艺处理,液碱软化的pH为10.8~11.0、RO 运行压力为4.0 MPa、回收率为80%时,总硬度、COD、Cl-的去除率分别达到99.4%、98.3%、95.5%。系统具备短期内稳定运行的能力,长期运行情况需进一步探究。中试新工艺运行成本与传统“NF+RO+浓液再浓缩(物料膜+高压RO)”工艺相比,电费、设备折旧费可节省约46.7%。