采场充填体内掘进巷道的支护技术研究

2022-10-29江科

江 科

(1.长沙矿山研究院有限责任公司; 2.国家金属采矿工程技术研究中心)

引 言

部分矿山因采矿工艺需要,面临在充填体内掘进巷道的难题。充填体是一种由尾砂、胶凝材料和水固结后形成的实体,影响其性质的因素比较多,如灰砂比、浓度、均匀性及养护时间等,充填体的整体性和强度决定了在其中掘进巷道的安全性和成本[1-4]。同时,考虑到充填体相较于岩体具有强度低、塑胀性强、易风化等特性,在充填体内开挖巷道易引发失稳现象,原因是开挖导致充填体内应力重新分布,局部应力过大而引发破坏,或者应力重新分布后产生较大的塑性区、松动区,围岩(充填体)随时间延长而出现较大的变形,直至破坏,在顶部表现为冒落,在侧帮表现为挤压破坏,对矿山正常安全生产造成巨大压力[5-8]。

本文针对某矿山开采技术条件,参考类似矿山工程案例,参照国家、行业及典型企业的相关规范或标准,综合考虑充填体性质、上覆岩层应力、工程因素、时间因素、地下水因素等,在保证安全和经济合理的前提下,对矿山充填体内掘进巷道的支护技术进行研究,推荐相应的掘进及支护工艺方案。

1 充填体内巷道掘进与支护技术现状

对于充填体内掘进巷道,众多矿山企业、高校及科研院所进行了较多的研究工作,提出了不同条件下充填体内掘进与支护的工艺方案,并且在实际生产应用中积累了一定的经验,形成了矿山企业实际的工程案例及国家、行业或企业相关的规范标准,可以为类似矿山充填体内巷道的掘进与支护工作提供借鉴与参考。

1.1 规范及手册

GB 50086—2015 《岩土锚杆与喷射混凝土支护工程技术规范》中推荐以工程类比法来确定巷道的支护方式,首先评价巷道的围岩等级,分级标准为Ⅰ~Ⅴ级,进而推荐不同围岩级别及巷道跨度分类的支护手段和参数[9-11]。充填体可划归为塑性流变岩体,其围岩等级归类为Ⅴ级,在充填体内开挖巷道应遵循的原则是:①宜采用曲线形断面;②断面的长轴宜与主应力较大的方向一致;③可分期实施支护结构,巷道断面尺寸应预留围岩变形量,初期支护与后期支护的界线为变形量的累积值达到最大的允许范围;④自稳能力差的塑性流变岩体中巷道开挖宜采用超前支护。

《采矿工程师手册》中通过工程类比法提出了各种类别井巷支护的设计原则和推荐参数:①巷道的掘进应采用光面爆破以保证巷道断面的规整,减少对围岩的破坏,改善巷道周边的应力条件,减少支护量;②软弱岩层的支护多考虑采用金属拱形支架与喷锚网支护配合使用;③混凝土、钢筋混凝土及砌体等整体式支护,适用于有动压、极不稳固及松软岩层;④充填体易风化,即使强度高、性质好,也必须考虑支护[12]。

1.2 矿山研究及应用案例

阿舍勒铜矿通过研究及实际工程经验积累,制定企业支护标准化管理制度,其中对于充填体内巷道的掘进与支护,采用机械非爆掘进方式形成巷道工程,同时联合采用喷锚网支护形式对巷道进行支护,当充填体内残矿较多时,采用U型钢可缩性支架支护形式[13-14]。安庆铜矿在长期的生产实践中总结出充填体内巷道掘进与支护的方法,巷道掘进采用钻爆法施工,巷道形成后采用喷锚网联合支护方式,锚杆全断面布置,金属网布置在拱、墙部位[15]。徐州铁矿采用钻爆法在充填体中掘进巷道,边孔采用光面爆破技术,巷道掘进形成后,及时喷射薄层混凝土封闭围岩,以防止围岩吸水和潮解风化,然后进行喷锚网支护,或同时架设可缩性金属支架,及时构成有足够支护抗力和柔性的一次支护[16]。新城金矿在充填体内掘进巷道时采用钻爆法,通过对数种不同的超前支护形式进行可操作性、安全性和经济成本的综合对比,最终选择超前钢管与U型钢拱架联合支护的形式[17]。

2 充填体内巷道掘进技术

2.1 工程背景

该矿山位于内蒙古自治区锡林郭勒盟,于2009年底开始基建,2013年基本完成地表设施和井下建设后投产,2016年实现达产稳产,开采规模240万t/a,采用主副井+斜坡道联合开拓方式。该矿区以层状坚硬—半坚硬岩石为主,工程地质条件中等,水文地质条件中等,环境地质质量为中等型。井下矿体分期开采,580 m 水平以上为一期开采范围,580 m水平以下为二期开采范围。现有880 m、830 m、780 m、730 m、680 m、630 m、580 m、530 m、480 m等9个中段。

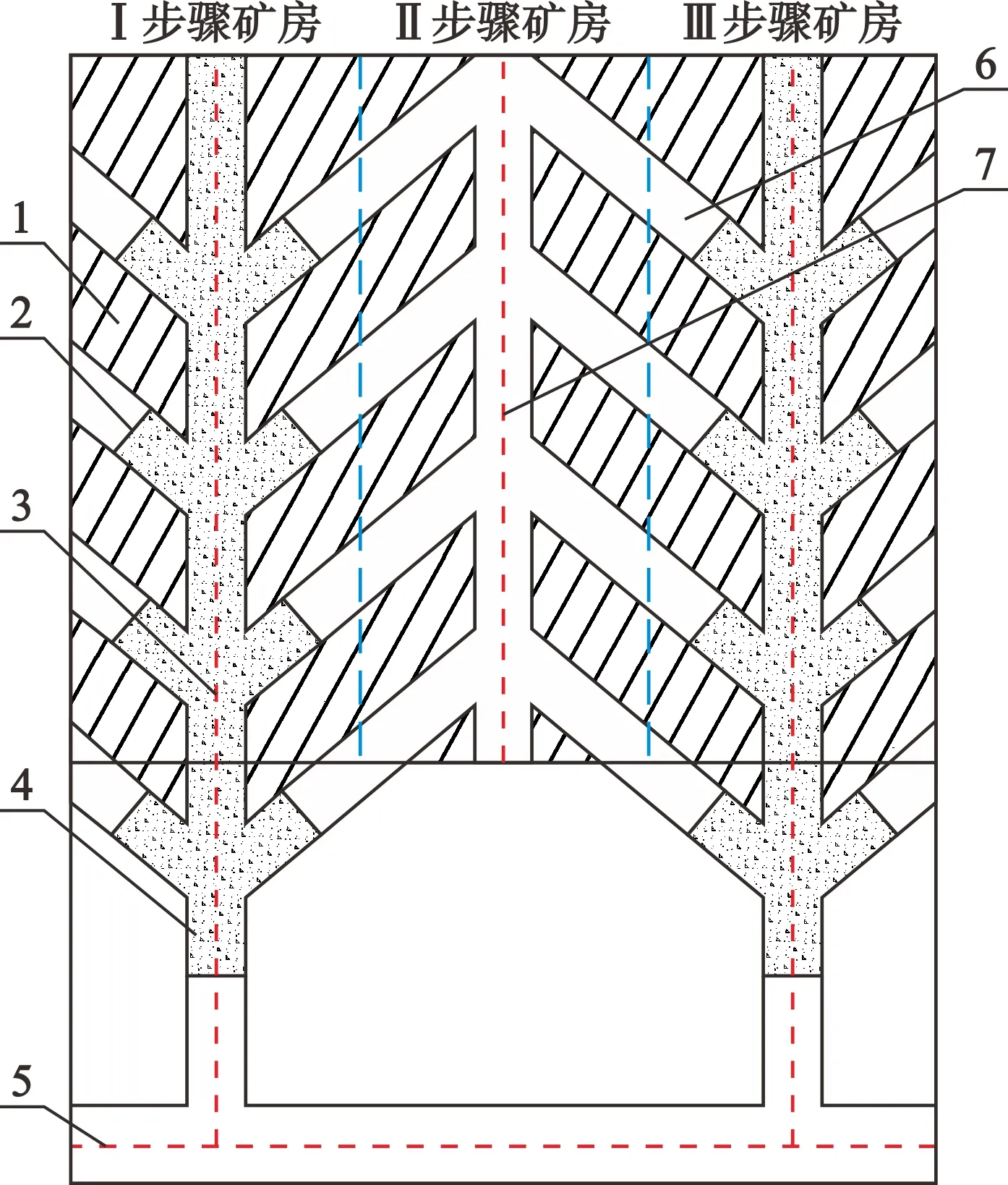

该矿山最初设计采用分段凿岩阶段空场采矿法开采,采场一般垂直走向布置,经多年开采后遗留大量矿柱待回收,原设计采用崩落采矿法回收矿柱,同时处理采空区,但考虑到地表塌陷所带来的环境问题,同时为了提升回采作业安全性、控制Ⅱ步骤矿柱回收的采矿损失贫化指标,该矿山选择将空场采矿法优化改造为充填采矿法。按空场采矿法规划开采时,Ⅰ步骤矿房布置的出矿巷在Ⅱ步骤矿柱下,现在由空场采矿法转为充填采矿法后,这种采场底部结构决定了Ⅱ步骤矿柱回采的出矿巷必须利用Ⅰ步骤矿房的凿岩拉底巷,即需在充填体内重新掘进恢复Ⅰ步骤凿岩拉底巷和出矿进路,以作为Ⅱ步骤矿柱回采的采准工程,底部结构如图1所示。

1—桃形矿柱 2—充填挡墙 3—Ⅰ步骤受矿巷4—充填体 5—中段运输巷 6—出矿进路 7—Ⅱ步骤受矿巷图1 采场底部结构示意图

2.2 充填工艺

该矿山充填工艺流程为:选矿厂浓度约50 %的尾砂浆经泵站加压后输送至充填制备站的高效深锥浓密机中,浓密机对尾砂进行浓密富集后,多余的溢流水通过管道自流回选矿厂,浓密机底流富集至浓度达到68 %以上。充填时,浓密机放砂至两段搅拌设备,在向搅拌机放砂的同时,胶结剂仓中的胶结剂配料根据要求,通过给料和计量设施添加至搅拌机中,混合后的物料经过两段搅拌机连续搅拌,制备成膏体充填料浆,通过充填钻孔及井下管网自流输送至井下各采空区进行充填。

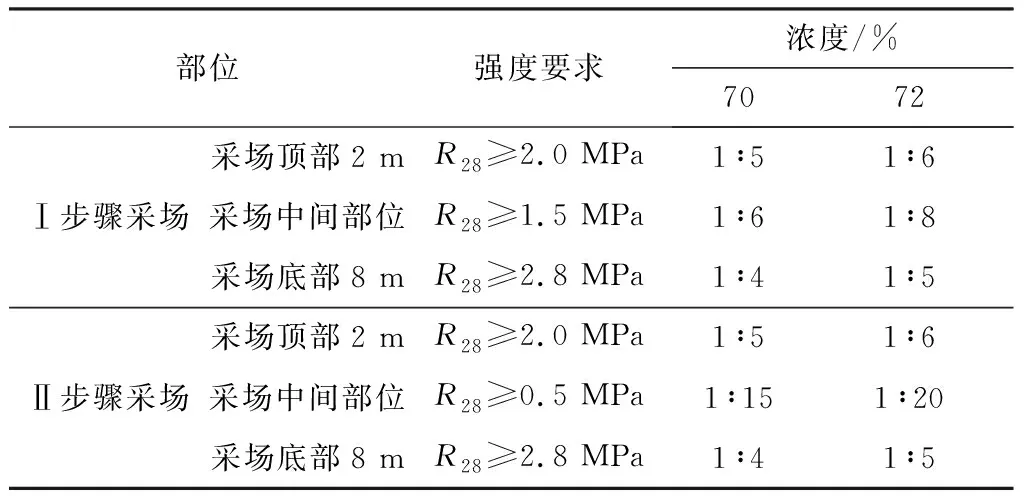

为了达到采矿方法对充填体强度的要求,该矿山按照如表1所示的充填配比对采空区进行充填。部分采场养护至相应龄期后,对采场内充填体进行钻孔取岩心,部分样品如图2所示。将充填体岩心样品加工为标准试样后进行单轴抗压强度测试,结果显示采场内各个部位充填体的强度均能满足要求。

传统的对问题认知的方式可能阻碍一般创造力,因而,培养对问题的创造性认知非常重要。在认识事物和问题时,需要有意识地打破常规,深入挖掘问题背后的实质,从而重新审视问题表征,实现对问题的“重定中心”。另外,培养多种创造性思维方式,如逆向思维、横向思维、负向思维、发散思维等,培养认知的灵活性、复杂性和多方位性。最后,赋予个体更多的解决问题的机会,在具体的问题情境中训练创造性认知习惯,也能够起到提升一般创造力的作用。

表1 采场充填配比

图2 采场充填体钻孔取岩心样品

2.3 巷道掘进技术条件分析

该矿山Ⅱ步骤矿柱回采采用单侧出矿的方式,需将Ⅰ步骤受矿巷从充填体内重新掘进后恢复为出矿巷,连接Ⅱ步骤受矿巷与出矿巷的出矿进路也需将充填体填塞部分进行恢复,以形成完整的回采底部结构。出矿巷以充填体为直接顶板,侧帮为岩石(桃形矿柱);出矿进路的顶板和侧帮均为岩石(桃形矿柱)。因而,矿山充填体内掘进巷道根据条件可分为2种情况:一种是掘进出矿巷,出矿巷以充填体为直接顶板,掘进技术要求高、成巷速度慢、安全风险较大;另一种是恢复原出矿进路,将巷道中的充填体移除后,对围岩进行支护。本文研究的充填体内巷道掘进与支护技术主要是针对顶板为充填体的出矿巷。

该矿山采场底部结构形成的重点在于充填体内的掘进方式,以及掘进与支护的衔接配合,这是保证掘进工作安全和效率的核心。充填体性质、上覆岩层应力、工程因素、时间因素及地下水因素等将直接影响巷道掘进的安全和效率。安全是充填体内掘进巷道的首要目标,主要取决于充填体性质及上覆岩层应力,当充填体性质均匀、充填质量好时,做好掘进与支护的衔接工作,及时支护或在必要时做好超前支护,可以保证掘进作业的安全、控制地压及采动对巷道的影响。选择的掘进方式、充填体顶板及侧帮的暴露面积和时间、地下水对充填体的软化作用也是决定安全的因素之一,因此需要设计适宜的掘进、支护工艺方案,合理的方案不仅能保证充填体内巷道掘进的安全,同时能提升作业效率,降低掘进及支护成本,为矿山Ⅱ步骤矿柱回采、产能释放打下良好的基础。

3 充填体内掘进巷道的支护工艺方案

3.1 方案选择

巷道支护方式多种多样,不同的支护方式及多种支护方法的联合方式适合不同类型的围岩条件。采用的支护方式由巷道自身的条件所决定。充填体一般为非均质的低强度材料(与原岩相比),受充填过程的不连续、充填料浆不同程度的离析分层、受矿巷内残留的矿石等影响,在充填体内开挖巷道易引起充填体薄弱部分的失稳,如巷道顶部的拉应力区破坏导致的崩塌,或巷道侧帮压应力区破坏导致的片帮等。充填体内掘进巷道的方法一般为钻爆法和机械非爆掘进法。2种方法形成巷道的原理不同,在巷道形成过程中对围岩(充填体)的破坏作用差异大。钻爆法通过炸药爆炸的能量破碎围岩,光面爆破设计在一定程度上有利于保护充填体。悬臂式掘进机在普氏硬度系数小于7的岩石内掘进隧洞有较高的效率,是一种机械非爆掘进领域常用的设备,在诸如充填体的低强度岩体中掘进巷道具有效率高、成形度好、对巷道周边围岩破坏小等优点。

充填体内巷道掘进方法决定了成巷效率、围岩破坏情况,进一步决定了巷道的支护形式,而巷道的支护形式反过来决定了巷道的掘进断面大小,因而,矿山充填体内掘进巷道的支护方式与掘进方法密切相关。对于出矿巷,通过工程类比法设计支护工艺和参数,再由支护参数确定巷道的掘进断面,最终对比不同掘进方法及条件下巷道掘进与支护的综合效益,初选的工艺方案为:①钻爆法掘进,对充填体损伤大,采用U型钢拱架+超前钢管联合支护;②悬臂式掘进机掘进,巷道成形度好、围岩破坏少,采用喷锚网联合支护。

3.2 巷道掘进与支护工艺方案

采场的净断面尺寸需考虑无轨出矿设备的规格参数,巷道的掘进尺寸在净断面的基础上结合支护设计参数确定。矿山采用2 m3柴油铲运机出矿,铲运机的外形尺寸(长×宽×高)为6 816 mm×1 770 mm×2 090 mm,同时按照GB 16423—2020 《金属非金属矿山安全规程》中相关要求,在无轨运输设备与巷道壁或巷道内设施之间的间隙应不小于600 mm,确定出矿巷的净断面尺寸为3.0 m×3.0 m。

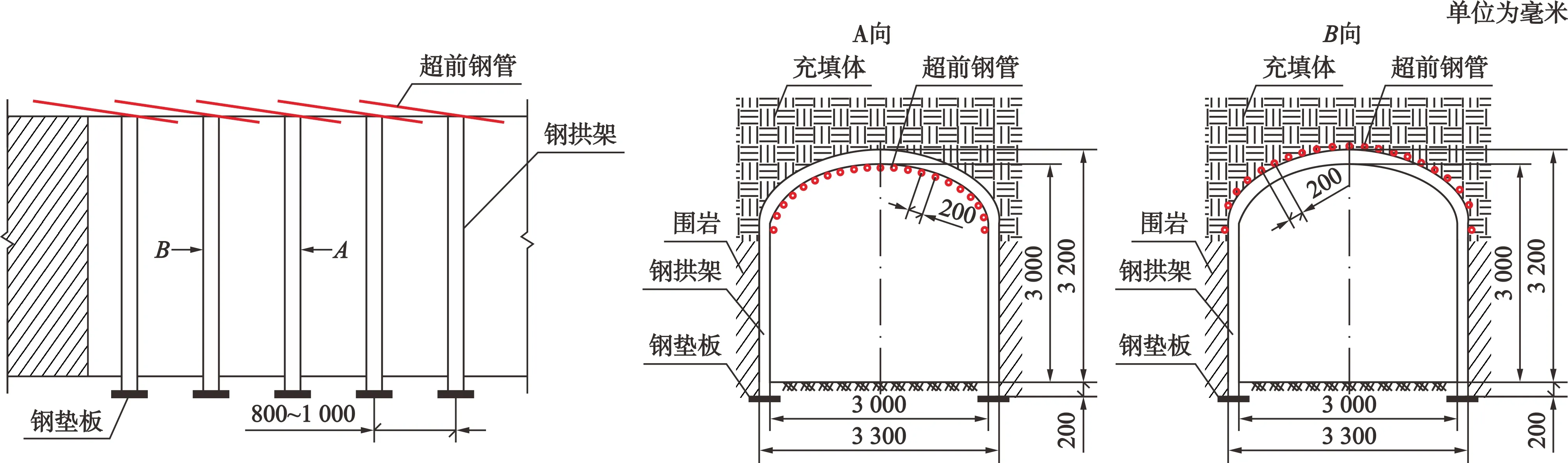

3.2.1 钻爆法+U型钢拱架超前支护

采用钻爆法在充填体内掘进巷道,配合U型钢拱架的超前钢管联合支护,工艺以凿岩爆破、通风与出渣、支护作为一个循环,超前钢管支护保证凿岩、出渣和支护作业的安全。巷道全断面一次成巷,采用光面爆破,周边孔布置原则为多打孔、少装药,减少爆破对充填体稳定性的破坏,提高爆破成形质量。独头作业面采用局扇辅助通风,由铲运机出渣,经中段运输巷外运,卸入脉外废石溜井。钢拱架型号为25U,三心拱直腿可缩性支架型号为6GZ-3,三合一组合而成,搭接部分长度400 mm,出矿巷的掘进断面尺寸为3.3 m×3.2 m,安装钢拱架后巷道的净断面为3.0 m×3.0 m;钢拱架设置间距为800~1 000 mm,围岩性质好时取大值,性质差时取小值;采用φ32 mm螺纹钢连筋;支架腿两侧距底板高1.0~1.2 m处各安装1根φ32 mm螺纹钢护腿锚杆,支架腿与巷道壁间铺设20~30 mm厚木板;支架腿窝向下挖200~300 mm,至实底,腿底垫一块100 mm×100 mm钢垫板;超前管护顶的超前钢管为φ25 mm薄壁钢管,长2 m,上仰角度约5°,外露400~500 mm,管间距200 mm,采用木板将顶板背实,在超前钢管外露端下部横插一根φ50 mm钢管作为底部托梁,并将其与钢拱架固定。U型钢拱架超前支护如图3所示。

图3 出矿巷U型钢拱架超前支护示意图

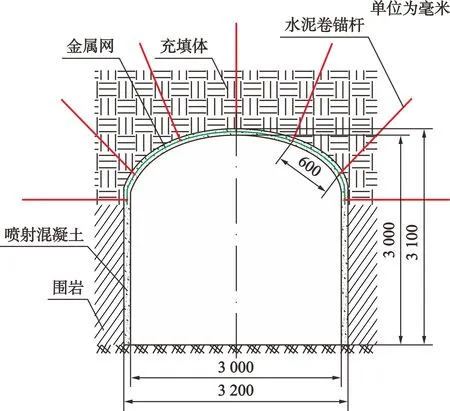

3.2.2 悬臂式掘进机+喷锚网联合支护

采用机械非爆掘进法在充填体内掘进巷道,选择合适的循环进尺,配合喷锚网联合支护,以充分保证掘进作业的安全。工艺以机械非爆掘进、通风和出渣、支护作为一个循环。悬臂式掘进机通过截割头旋转,截齿对充填体进行切割,连续移动截割头来完成巷道全断面的破碎掘进工作,截割头下方的铲板收料装置负责破碎充填体的收集,通过输送机排至悬臂式掘进机的后方,采用铲运机出渣,经中段运输巷外运,独头作业采用局扇辅助通风。出矿巷顶板为充填体,悬臂式掘进机掘进的巷道成形度好、对围岩的破坏作用小,采用喷锚网联合支护的方式对巷道进行支护。选择2.8~3.0 m水泥卷锚杆,锚杆间排距(0.6 m×0.6 m)~(0.8 m×0.8 m);顶板喷射混凝土厚度100 mm,巷帮锚网支护或100 mm素喷混凝土,混凝土强度等级为C20;金属网钢筋直径为5~6 mm,网度为50 mm×50 mm;局部有软弱充填体时,间隔4.5~6.0 m 设置1座花拱架。出矿巷的掘进断面规格要求为3.2 m×3.1 m,支护完成后巷道的净断面为3.0 m×3.0 m。喷锚网联合支护如图4所示。

图4 喷锚网联合支护示意图

3.3 巷道掘进与支护效率

1)钻爆法+U型钢拱架超前支护。掘进单个作业循环包括凿岩爆破、通风与出渣、支护及下循环准备等工序。按巷道掘进支护设计要求,采用超前支护形式时,巷道的单次循环进尺一般为超前支护长度的1/3~1/2,因钢管超前支护长度约为2 m,确定在充填体内单次循环进尺为1 m。以1 m的进尺计算,3.3 m×3.2 m的巷道全断面掘进,凿岩爆破所需时间约为1台班,通风和出渣所需时间约为1/3台班,支护作业所需时间为4/3台班,下循环准备时间约为1/3台班。单个循环在充填体内掘进1 m进尺耗时3台班,合计为1 d。

2)悬臂式掘进机+喷锚网联合支护。掘进的单个作业循环包括机械非爆掘进、通风和出渣、支护及下循环准备等工序。采用喷锚网联合支护时,短掘短支方式掘进的巷道需严格控制循环进尺,循环进尺根据顶板围岩情况确定,在充填体内单次循环进尺为2~3 m。以2 m的进尺计算,3.2 m×3.1 m的巷道全断面掘进,机械掘进所需时间约为1/2台班,通风和出渣所需时间约为2/3台班,支护作业所需时间为3/2台班,下循环准备时间约为1/3台班。单个循环在充填体内掘进2 m进尺耗时3台班,合计为1 d。

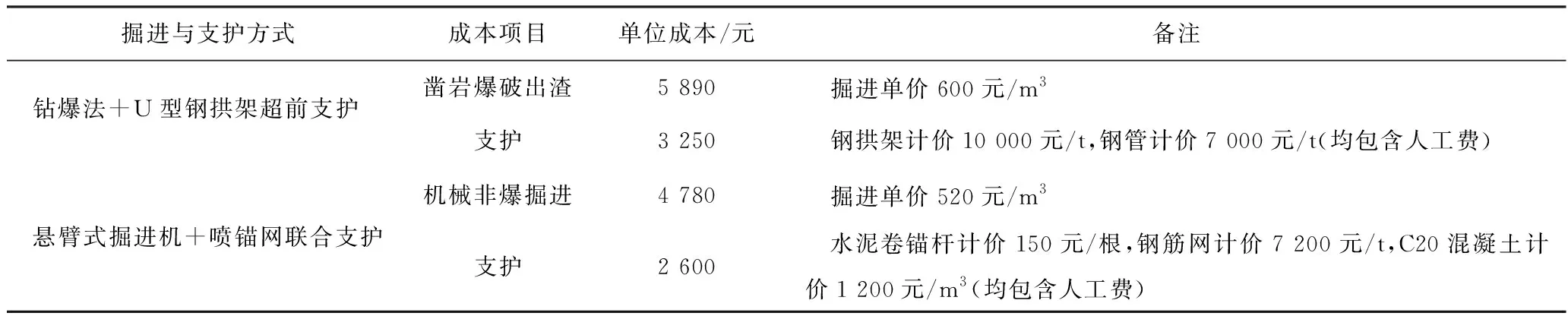

3.4 巷道掘进与支护成本

充填体内巷道掘进与支护成本如表2所示。

表2 充填体内巷道掘进与支护成本

3.5 技术经济效益对比

通过工程类比法确定该矿山充填体内巷道掘进与支护的方法,分别为钻爆法+U型钢拱架超前支护、悬臂式掘进机+喷锚网联合支护。2种掘进方法对充填体围岩的破坏程度不同,导致巷道的支护设计有差别,支护手段的区别反过来决定了巷道的掘进断面、循环进尺,进而影响充填体内成巷的效率和成本。对2种掘进与支护方法的工艺、效率和成本进行分析和计算,从安全、效率和成本3方面对2种方法进行比较:

1)2种掘进与支护方法均能保证巷道掘进过程中的安全。

2)钻爆法掘进的循环进尺每天为1 m,机械非爆掘进的循环进尺每天为2 m,后者的效率更高。

3)对于出矿巷道,机械非爆掘进总成本为7 380元/m,其中,掘进成本为4 780元/m,支护成本为2 600元/m;钻爆法掘进总成本为9 140元/m,其中,掘进成本为5 890元/m,支护成本为3 250元/m。机械非爆掘进的掘支成本较钻爆法低1 760元/m。

综合比较2种方案的技术经济效益,建议该矿山采用悬臂式掘进机+喷锚网联合支护的方法在充填体内掘进巷道,在局部充填体质量较差时,增设一定数量的花拱架或U型钢拱架。

4 结 论

1)该矿山原计划采用空场采矿法回采,为了保证矿山生产安全、提高资源的有效利用率,改为充填采矿法回采Ⅱ步骤矿柱,采用全尾砂膏体充填工艺,按设计浓度及充填配比进行充填。因空场采矿法回采时采场底部结构已形成,Ⅱ步骤矿柱需在Ⅰ步骤充填体内重新掘进出矿进路和出矿巷。在矿山巷道掘进与支护技术条件分析的基础上,参考类似矿山工程案例,参照国家、行业及典型企业的相关规范或标准,综合考虑各影响因素,选择钻爆法+U型钢拱架超前支护、悬臂式掘进机+喷锚网联合支护2种方法。

2)悬臂式掘进机成巷速度快,巷道成形度好,对巷道围岩充填体的破坏小,在及时支护的条件下循环进尺大,相较于钻爆法1 m/d的循环进尺可提高至2 m/d,提升巷道掘进作业效率。选择机械非爆掘进的出矿巷掘支总成本为7 380元/m,钻爆法的出矿巷掘支总成本为9 140元/m,机械非爆掘进的掘支成本较钻爆法低1 760元/m。

3)从安全、效率和成本3方面分析论证,建议该矿山采用悬臂式掘进机+喷锚网联合支护的方法在充填体内掘进巷道,在局部充填体质量较差时,增设一定数量的花拱架或U型钢拱架。

4)悬臂式掘进机存在转弯半径大,转场不灵活等缺点,在矿山实际应用中,应注意相应的配套工程等。矿山充填体内巷道的支护设计在应用初期应选用相对保守的参数以保证安全,待后期具有一定经验后再根据实际条件适当优化循环进尺和支护设计。