大型钢渣辊压机联合粉磨装备及工艺开发研究

2022-10-29顾金土鲍福军胡沿东赵钢黄建国

顾金土,鲍福军,胡沿东,赵钢,黄建国

(1.中国新型建材设计研究院有限公司,浙江 杭州 310022;2.重庆京庆重型机械股份有限公司,重庆 400010;3.浙江新都水泥有限公司,浙江 桐乡 314511)

0 引言

钢渣是炼钢时排出的固体废弃物,据中国工业固废网发布的数据,2020年我国的粗钢产量达到10.65亿t,占全球粗钢产量的56.8%,按1 t粗钢产渣量约150 kg计,估计钢渣排放量达到1.6亿t。目前钢渣综合利用率不足40%,进行钢渣资源综合利用是我国深入实施可持续发展战略的重要内容。

大量钢渣的堆存不仅占用土地,还会对环境产生一定的污染。因此,国内外众多科研人员对钢渣的特性和资源化利用途径进行了大量研究,将钢渣超细粉磨后作为水泥的混合材生产钢渣水泥,或用作混凝土的活性掺合料配制高性能混凝土是钢渣粉高附加值利用的有效途径。随着环保政策的推进,钢渣的资源化利用迫在眉睫。由于钢渣易磨性差、活性偏低,导致钢渣资源化推广应用进度慢,因此,开发大型化、高效率的钢渣粉磨装备具有重要意义。

辊压机利用粒间高压粉碎原理,使物料之间相互挤压、磨剥,使其变形、撕裂、粉碎,邦德功指数明显减小[1]。采用带辊压机预粉磨的联合粉磨工艺,配套组合式高效气流分级机能有效消除辊压机边缘漏料对钢渣球磨系统产生的不良影响,使入磨物料的粒度趋于均齐,可大幅减小钢渣的粒度,保证后序球磨系统工况的稳定,高效节能。带有特殊磨内筛分装置的球磨机将各粒级物料在各球仓和段仓中由粗到细依次有序地分段,使研磨体的配备更具针对性和有效性,各球、段的群体冲击、研磨功能得到有效发挥,进一步提高系统的粉磨效率,钢渣的比表面积可达到450 m2/kg以上,使钢渣微粉中颗粒级配合理,活化效果好,从而达到增产、提质和节能的目的。

本研究在国内相关钢渣微粉生产线设计和调试的基础上,结合“十三五”国家重点研发计划课题《典型固废低能耗细化活化关键技术及装备》的研发工作,对大型钢渣辊压机联合粉磨装备及工艺开发进行了介绍。

1 钢渣原料性能及辊压机试验研究

1.1 钢渣的原料性能

由于钢渣形成在过高温度下(1580℃以上)溶入较多的FeO、MgO等杂质,并形成完好的晶体,使钢渣韧性大,易碎性差。在炼钢过程中,由于原料、钢种以及冶炼阶段的不同,使得钢渣组分及含量也不尽相同,其中主要的化学组分为CaO、MgO、SiO2、Al2O3、Fe2O3、FeO、单质铁、MnO等。矿物组分为硅酸三钙(C3S)、镁硅钙石(Ca3MgSi2O8)、硅酸二钙(C2S)、铁铝酸四钙(C4AF)和含有铁、磷氧化物固熔体的RO相以及游离氧化钙等。

目前,国内钢厂主流一次渣处理工艺主要为热闷法、热泼法及滚筒法。热泼渣的游离氧化钙镁含量高于热闷渣和滚筒渣,体积不安定性问题更为突出。钢渣的热闷处理是将液态钢渣直接倒入高压热闷装置中,喷雾遇高温热渣后产生的饱和蒸气与钢渣中的f-CaO反应生成Ca(OH)2,体积膨胀98%;与f-MgO发生反应生成Mg(OH)2,体积膨胀148%。这种反应使得钢渣开裂、粉化及渣铁分离。热闷过程中,因为钢渣中的f-CaO和f-MgO得以充分消解,所得热闷钢渣相对具有较高的稳定性,活性较好,易磨性也好,利于钢渣在建材领域的使用。钢渣热闷池与热闷钢渣如图1所示。

1.2 辊压机试验研究

1.2.1 试验系统

采用ZGM4020辊压机进行预粉磨,辊子线速度1.24 m/s,每个辊子所受总力490 kN,辊压机处理能力17~20 t/h,电机功率2×37 kW。所用钢渣原料为热闷渣,粒度分布如表1所示。

表1 钢渣原料的粒度分布

预粉磨测试的内容包括:ZGM4020辊压机产量及电耗,半成品钢渣粉的比表面积以及45μm筛筛余。

1.2.2 试验结果及分析

从试验情况来看,在辊压机正常运行条件下,试验线总装机容量165 kW,辊压机产量为4 t/h、电耗约28 kW·h/t,制得的半成品钢渣粉比表面积≥300 m2/kg、45μm筛筛余为50%~55%、含铁率<1.0%。半成品钢渣粉入球磨机再研磨至比表面积为450 m2/kg,相比传统球磨机终粉磨技术,节能40%~50%。

对辊压机挤压后的钢渣进行筛分,测试饼厚并统计电耗,结果如表2所示。

表2 钢渣辊压机挤压试验结果

由表2可见:挤压次数越多,物料中大颗粒的含量越少,颗粒粒径越小,辊压机对其的粉磨作用也越小;随着辊压机挤压次数的增加,料饼厚度也在增大,但是挤压次数达到4次后料饼厚度不再增大;虽然随着辊压机挤压次数的增加,料饼的厚度在增加,但其单位通过量的电耗却在降低。

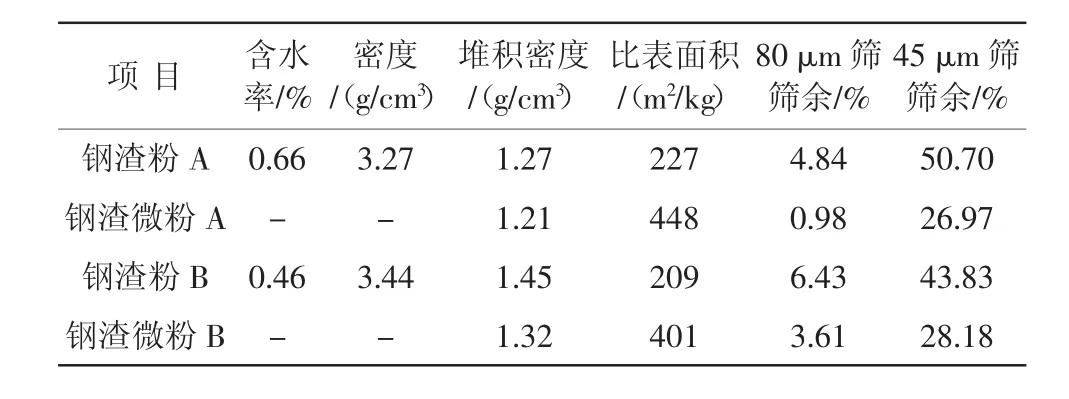

对出辊压机预粉磨系统的半成品钢渣粉,再采用PBM-8A立式行星球磨机粉磨0.5 h出料,出预粉磨系统的半成品钢渣粉和再磨钢渣微粉物理性能如表3所示。

表3 半成品钢渣粉和再磨钢渣微粉的物理性能

由表3可见,出辊压机的半成品钢渣粉再经过立式行星球磨机粉磨后得到的钢渣微粉,80μm筛筛余下降很快、45 μm筛筛余仍有26%~28%,说明钢渣进一步磨细较困难。钢渣物料难磨,在球磨机各工艺参数设计时,必须考虑钢渣难磨的特点,做到既节能,又能保证产品性能。

2 大型钢渣辊压机关键技术开发

2.1 大型辊压机耐磨技术

2.1.1 辊面结构

齿条辊面辊压机与传统辊压机的组成结构基本相同,主要由机架、辊子、轴承座、驱动装置、喂料装置、液压加压装置、润滑装置和控制系统等组成。但齿条辊面辊压机与传统辊压机最主要的区别在于辊面结构形式上,辊压机采用齿条辊面,而传统钢渣辊压机是采用柱钉辊面。齿条辊与柱钉辊的外形如图2所示。

由图2可见,齿条辊与柱钉辊的区别在于:(1)外观形状,齿条辊为齿条形,而柱钉辊为柱钉形。(2)棍宽方向,齿条辊的齿条是连续的、不间断的;柱钉辊的柱钉与柱钉之间存在25~40 mm间隙,所以在辊宽方向柱钉是断续的、不连续的。(3)圆周方向,齿条辊面的齿条是均匀间隔的,齿条与齿条之间能够形成相对封闭的空间;柱钉辊面各柱钉横向、纵向之间都存在25~40 mm间隙,所以柱钉辊不能形相对封闭的空间。

2.1.2 辊面受力分析

柱钉辊面的各柱钉之间存在一定的间隙,当二辊相向对物料挤压时,因柱钉间的间隙造成压力释放,不能在料层中形成整体高压区。故被挤压物料在柱钉间的挤压区的挤压力峰值显著降低,且不均匀,影响细粒级物料的产出量;齿条辊面在挤压物料时,因齿条与齿条之间的封闭作用,齿条间的料层能形成很高的峰值挤压压力,且压力区压力均匀,故有利于细粒级物料的形成,单次辊压细粒级物料的产出率为柱钉辊面2倍以上。辊面的受力分析如图3所示。

柱钉辊面对挤压剪切物料的应力点在柱钉下部端点,其剪力沿柱钉两侧逐渐减小,并产生辊面柱钉与物料间的滑动,致使柱钉容易磨损,横向之间的柱钉间隙是辊面的低剪应力区段。而齿条辊面因无柱钉辊面类似的间隔,能对钢渣形成均衡的峰值挤压和连续的高应力剪切,更易对物料形成解离粉碎,有利于细粒级物料的生成。经对钢渣的挤压试验表明,一次辊压后,齿条辊200目筛筛余能达到30%左右,柱钉辊200目筛筛余为10%~15%。

2.1.3 耐磨材料

齿条辊面采用特殊的复合合金材料,对于普氏硬度f=12~14物料的终粉磨,齿条辊的寿命已超过10 000 h。

2.2 辊压机系统除铁技术

在带辊压机联合粉磨工艺中,为有效地对钢渣中包裹的细铁颗粒进行除去,采用复合除铁工艺。首先,在入辊压机系统的钢渣皮带输送机上设超强自卸式永磁除铁器,对入辊压机稳流仓的钢渣进行初步除铁处理。钢渣入辊压机在被挤压过程中,包裹在内的小铁粒被逐渐剥离,必须将这部分金属铁粒及时除去,设计中,特在预粉磨系统出V型选粉机的粗粉回料管道上安装了2道高效出铁的分体式专用管道除铁器[2]。

项目开发的分体式专用管道除铁器,采用高性能强稀土材料铁硼为磁源,具有磁性强,除铁效率高的特点。分体式专用管道除铁器可有效解决除铁器磨损和安装角度对除铁的影响,确保钢渣辊压机预粉磨系统安全运行,具有磁力强、除铁净、安装方便、便于维修的特点。维修时只需要把磁体总成拆下来换上备用的磁体总成即可。

经过专用的辊压机预粉磨的除铁工艺,铁的去除率达98%以上,既能使钢渣中的铁得到高效回收,又确保了辊压机系统的安全稳定运行。辊压机预粉磨系统除铁工艺示意如图4所示。

2.3 组合式高效分选技术

选粉机是大型钢渣辊压机联合粉磨中的重要设备,最早的组合式选粉机采用V型选粉机+动态选粉机+中间管+30°弯头2个,后来经过优化形成了V型选粉机+动态选粉机。V型选粉机至动态选粉机之间的管道原本是为了增加烘干容积,加强系统的烘干能力,但实际运行情况表明,此设计反而增加了300~500 Pa通风阻力,加大了循环风机功率的消耗。

新开发的组合式选粉机仅有V型选粉机+动态选粉机构成,选粉机高度下降20%,工程费用降低约12%。其原理是物料先进入V型选粉机进行初选,分选后的大颗粒物料直接返回辊压机再次辊磨,细粉进入动态选粉机进行分选,物料在选粉过程中同时烘干。该组合式高效选粉机能适应钢渣微粉预粉磨系统高浓度、大容量的要求,节能,分级效率高,分选出的钢渣粉颗粒级配合理。在设备开发中,对钢渣组合式选粉机采用耐磨、分散效果好的撒料装置并对选粉机内锥体采用进口耐磨衬板,以延长设备的使用寿命。同时对选粉机的整个壳体、出风管内部和主轴轴毂套表面粘贴耐磨涂料,以减少选粉机壳体和轴毂套的磨损[3]。组合式高效选粉机示意如图5所示。

对于组合式选粉机,由于数值模拟计算量很大,且模拟精度较差,因此,将组合式选粉机分割成了动态选粉机、V型选粉机2大块。对于动态选粉机,分别对壳体各截面通道的流场、动静叶片周围的流场等进行了详细的模拟分析,动态选粉机模拟结果如图6所示,选粉机模拟俯视如图7所示,选粉机转子局部模拟结果如图8所示。

由图6可见,出风口的风速较高,容易造成磨损,而靠近壳体的气流速度很低,气体对物料的提升作用减弱;造成上壳体空间浪费,部分物料聚集,影响分散效果。根据模型分析研究结果,经过反复的模拟比对,对动态选粉机的结构尺寸进行了优化改进。

由图7、图8可见,在整个转子横截面上气流分布均匀。转子叶片的圆周线速度与导风叶片喷出的气体速度几乎相同,能降低物料对转子的冲刷,从而减少对转子的磨损;通过风量明显减少,设备阻力降低,使得系统风机的电耗可节约0.2 kW·h/t;采用双道迷宫式加气室密封结构形式,有效地阻拦粗粉溢出,保障45μm物料不会出现跑粗,实现钢渣粉比表面积在350~450 m2/kg灵活可调。

3 结语

(1)通过对钢渣原料性能的调研,热闷钢渣活性较好,易磨性也好,有利于钢渣在建材领域的使用。根据辊压机粉磨钢渣的试验得出,辊压机预粉磨钢渣,可以使入球磨机的物料比表面积达到≥300 m2/kg,出辊压机的半成品再经过立式行星球磨机粉磨,80μm的筛余下降很快、45μm的筛余仍有26%~28%,说明钢渣进一步磨细较困难,钢渣物料难磨,在钢渣粉磨装备开发和各工艺参数设计时,必须考虑钢渣难磨的特点。

(2)开发了采用特殊复合合金材料的齿条耐磨辊面,寿命可达10 000 h,齿条辊面能对钢渣形成均衡的峰值挤压和连续的高应力剪切,更易对物料形成解离粉碎,有利于细粒级物料的生成。经对钢渣的挤压试验表明,一次辊压后200目筛筛余能达到30%左右,单次辊压细粒级物料的产出率为柱钉辊面的2倍以上。

(3)在带辊压机联合粉磨工艺中,为有效地对钢渣中包裹的细铁颗粒进行除去,开发了采用高性能强稀土材料铁硼为磁源的分体式高效专用管道除铁器,磁性强,可有效解决除铁器磨损和安装角度对除铁的影响,铁的去除率达98%以上,确保辊压机系统的安全稳定运行。

(4)开发的组合式高效分选技术由V型选粉机+动态选粉机构成,选粉机高度下降20%,工程费用降低约12%,能适应钢渣微粉预粉磨系统高浓度、大容量的要求,节能,分级效率高,分选出的钢渣粉颗粒级配合理,采用双道迷宫式加气室密封结构形式,有效地阻拦粗粉溢出,保障45μm物料不会出现跑粗,实现钢渣粉比表面积在350~450 m2/kg灵活可调。