内衬墙大体积混凝土温度监测及裂缝控制技术

2022-10-29樊俊江

樊俊江

(上海市建筑科学研究院有限公司,上海 200032)

0 前言

深层调蓄隧道是指埋设在深层地下空间的大型、特大型排水隧道。深层调蓄隧道工程(简称深隧工程)由于排水量巨大,竖井部分直径较大,使得内衬墙混凝土结构受到较大的环形约束,加上内衬墙属于大体积混凝土,施工后容易出现开裂现象[1]。一旦出现开裂,弱酸性的初期雨污水及其内部的侵蚀性离子会加速内衬墙钢筋混凝土锈蚀,影响工程安全,因此有必要研究深隧工程内衬墙大体积混凝土的裂缝控制技术[2]。

当大体积混凝土在约束条件下因收缩变形产生的拉应力大于混凝土抗拉强度时,大体积混凝土出现裂缝。这些收缩主要包括混凝土温度变化引起的温度收缩、水化引起的自生收缩以及湿度变化引起的干燥收缩[3]。相同约束条件下,混凝土裂缝控制的核心在于控制混凝土的收缩,使收缩应力与混凝土抗拉强度的发展相匹配,包括材料和施工2个层面。材料层面的收缩控制措施包括选用低水化热水泥[4]、降低胶凝材料用量、提高掺合料掺量、掺加具有缓凝或膨胀功能的外加剂等[5];施工层面的收缩控制措施包括降低混凝土入模温度、内埋冷却水管[6]、保温养护、保湿养护[7]等。此外也可以通过掺加纤维提高混凝土的抗拉强度来提高混凝土抗裂性能[8],但使用纤维会增加混凝土成本,并对混凝土拌合物性能质量控制提出了较高要求,实际工程中应用并不广泛。

本文针对深隧工程内衬墙的特点,通过大掺量掺合料、掺加抗裂剂[9-10]、保温保湿养护几项较为经济便捷的措施,研究深隧工程内衬墙大体积混凝土的裂缝控制技术,并通过在深隧工程内衬墙环梁部位开展温度监测和裂缝观察来验证裂缝控制效果。

1 试验

1.1 原材料与配合比

水泥:金山南方P·O42.5水泥,主要技术性能见表1;粉煤灰:涛海凤台Ⅱ级C类,细度29%、需水量比100%;矿粉:日照京华S95级,比表面积440 m2/kg,28 d活性指数96%;细骨料:细度模数2.7的天然河砂;粗骨料:5~25 mm连续级配碎石;外加剂:西卡SK1220 A3型聚羧酸减水剂,含固量20%,减水率25%;抗裂剂:江苏苏博特新材料股份有限公司产,由膨胀功能组分和水化热调控组分[11]复合而成。

表1 水泥的主要技术性能

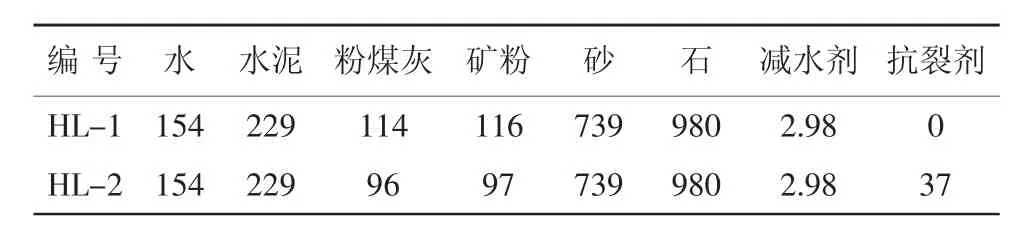

深隧工程内衬墙大体积混凝土应具有良好的和易性、包裹性、保水性,保证大落差的超深深度情况下不分层、不离析、不泌水。应具有与施工工艺、节奏匹配的凝结时间,避免出现施工冷缝。此外,由于深隧工程内衬墙属于超大尺寸圆环结构,应考虑控制混凝土水化热以及温度变化历程对混凝土抗裂性能的影响。基于上述考虑,深隧工程内衬墙混凝土的主要配合比参数设计如下:胶凝材料用量459 kg/m3,掺合料掺量50%,砂率43%,减水剂掺量占胶凝材料质量的0.65%。混凝土设计强度等级C40,扩展度(600±50)mm,具体配合比如表2所示。当使用抗裂剂时,抗裂剂掺量为37 kg/m3,作为掺合料等质量取代部分粉煤灰和矿粉。

表2 掺抗裂剂前后内衬墙混凝土的配合比kg/m3

1.2 试验方法

胶凝材料的水化热按GB 12959—2008《水泥水化热测定方法》进行测试;混凝土的坍落度、坍落度损失、凝结时间、绝热温升按GB/T 50080—2016《普通混凝土拌合物性能试验方法》进行测试;抗压强度、劈裂抗拉强度按GB/T 50081—2019《混凝土物理力学性能试验方法》进行测试;氯离子扩散系数、电通量、自收缩和干缩按GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》进行测试。

内衬墙环梁混凝土的温度监测采用基于云平台的数字化温度在线监测系统[12],包括温度传感器、多通道数据采集模块、无线传输模块和温度在线监测平台4个子系统。系统将现场温度传感器的监测数据传输到多通道采集模块,然后通过5G网络将数据无线传输至云端服务器并嵌入平台软件,从而实现在线监测环梁内部混凝土的温度信息。由于环梁的厚度为1.3 m,在制定温度监测方案时,在距表面50 mm处及中部位置各布置1个传感器,用于监测温度并分析温控指标。

内衬墙环梁混凝土的裂缝主要通过肉眼观察统计,并按环梁结构绘制示意图以体现裂缝的分布,裂缝宽度采用裂缝宽度观测仪测试。

2 抗裂措施对内衬墙混凝土性能的影响

2.1 大掺量掺合料对胶凝材料水化热和混凝土绝热温升的影响

提高混凝土胶凝材料中掺合料的掺量是控制大体积混凝土温度应力的重要措施[13]。目前预拌混凝土中主要为矿粉与粉煤灰双掺,在大体积混凝土中掺合料掺量常在40%以上。研究了粉煤灰与矿粉双掺(粉煤灰与矿粉的质量比为1∶1),掺量分别为40%、50%、60%情况下胶凝材料的水化热,并与纯水泥、单掺50%粉煤灰、单掺50%矿粉进行对比,结果如图1、图2所示。

由图1、图2可见:

(1)采用大掺量掺合料取代水泥后,胶凝材料的水化热较纯水泥有明显降低。单掺50%粉煤灰降低水化热效果最明显,7 d水化热仅为177.6 kJ/kg,较纯水泥降低了41.3%。单掺50%矿粉降低水化热幅度最小,7 d水化热为224.3 kJ/kg,较纯水泥降低了18.2%。双掺粉煤灰与矿粉时,掺量为40%、50%、60%掺量下7 d水化热较纯水泥分别降低了22.0%、27.5%、35.2%,降幅随掺合料总掺量的增加而增大。

(2)从水化放热速率的峰值和出现时间来看,大掺量使用掺合料延后了水化速率峰出现的时间,并显著降低胶了凝材料的水化热放热速率,掺合料的掺量越多,水化放热速率的峰值越小,出现时间越晚。相同掺量下,矿粉对水化放热速率峰值出现时间的延后作用更明显。但由于矿粉具有较高的火山灰活性,在胶凝材料水化24 h后与水泥水化产生的氢氧化钙发生二次水化反应,与水泥自身的水化放热峰叠加,形成了较为尖锐的水化放热峰,从而使整个体系的水化放热量降幅减小[14]。单掺矿粉的胶凝材料体系在水化接近3 d时,总水化热已经超过除纯水泥外的所有胶凝材料体系。

总体来看,粉煤灰对胶凝材料水化热降低效果优于矿粉,但由于粉煤灰的活性较低,目前对于单掺粉煤灰的掺量通常控制30%以下,最高不超过40%。综合考虑深隧工程内衬墙对混凝土拌合物性能和耐久性能要求,以及冬季施工早期强度的发展,本工程仍选择粉煤灰、矿粉双掺以发挥掺合料的复合效应,掺量为50%。

将粉煤灰与矿粉复合掺合料以不同掺量(粉煤灰与矿粉的质量比为1∶1)用于深隧工程内衬墙混凝土,测试混凝土的绝热温升,结果如图3所示。

由图3可见,由于随着掺合料掺量的增加,胶凝材料的水化热降低,相应地测得的混凝土绝热温升也有明显下降。大掺量复合掺合料可显著降低C40混凝土不同龄期的绝热温升。当掺合料掺量分别为20%、40%、50%时,混凝土的28 d绝热温升分别为57.8、51.6、44.3℃。掺合料掺量从20%增加到50%时,1、28 d绝热温升分别降低了44%、23%,降低温升效果良好。

2.2 抗裂剂对内衬墙混凝土性能的影响

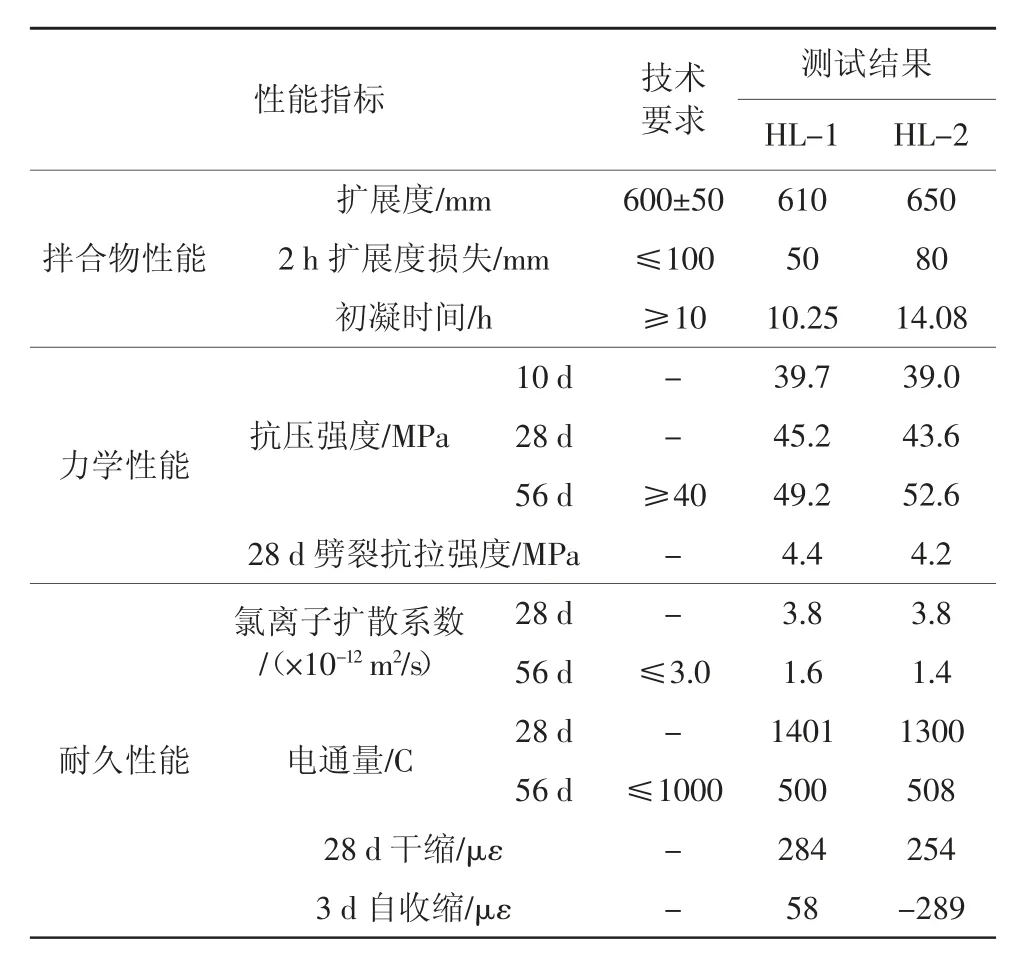

掺与不掺抗裂剂的内衬墙混凝土性能对比如表3所示,其中技术要求为根据深隧工程特点制定的关键拌合物性能、力学性能和耐久性能指标的限值要求。绝热温升对比如图4所示。

表3 掺加抗裂剂前后内衬墙混凝土的性能对比

由表3、图4可见:

(1)掺抗裂剂对拌合物性能产生了一定的影响,混凝土的初始扩展度略有增大,对应的扩展度损失也有所增大,初凝时间由10.25 h延长至14.08 h,1 d绝热温升由15.5℃降低至7.1℃,降幅达到54%。这主要是由于抗裂剂中的水化热抑制组分使水泥颗粒的水化延缓,导致拌合物凝结硬化速率变慢,但抗裂剂的掺入不会降低胶凝材料体系的最终温升值,与不掺抗裂剂的混凝土相比,7 d绝热温升反而升高了2℃。

(2)掺加抗裂剂对混凝土的力学性能和耐久性能基本无影响,各龄期的抗压强度、劈裂抗拉强度、氯离子扩散系数、电通量结果相近,满足工程技术要求。但对混凝土的3 d自收缩产生了较大的影响,由于抗裂剂中膨胀组分的作用,3 d龄期时不但没有收缩反而出现了289με的膨胀应变,28 d干缩也因抗裂剂的掺入降低了10%。

总体看,掺抗裂剂对深隧工程内衬墙混凝土性能无不利影响,起到了降低混凝土早期水化放热和补偿早期收缩的作用。

3 抗裂措施在深隧工程内衬墙环梁混凝土中的应用与效果分析

基于大掺量掺合料和抗裂剂在内衬墙混凝土制备过程中良好的降低混凝土温升和收缩的效果,在某深隧工程内衬墙第2道环梁混凝土中开展了上述抗裂措施的应用,并对比了覆盖土工布保温养护措施和覆盖塑料薄膜保湿养护措施对开裂情况的影响,保温养护的土工布覆盖层厚度控制为4 cm,保湿养护时应保持塑料薄膜不破损且内部有水珠。

深隧工程内衬墙第2道环梁外径34 m、厚度1.5 m、高度2 m,浇筑时将环梁等分为4个区域,A区、D区采用不掺抗裂剂的内衬墙混凝土配比浇筑,B区、C区采用掺抗裂剂的内衬墙混凝土配比浇筑。混凝土初凝后,A区、B区采用保温养护,C区、D区采用保湿养护。浇筑前A区、B区预埋传感器对混凝土浇筑体温度进行监测,浇筑完14 d后拆除模板对全部区域表面和测面开裂情况进行观察统计。

3.1 内衬墙环梁混凝土温度监测分析

深隧工程内衬墙环梁混凝土的温度监测结果如图5所示,温控指标分析如表4所示。

由图5、表4可见:

(1)深隧工程内衬墙浇筑所采用的混凝土配合比通过大掺量使用矿物掺合料,有效降低了混凝土浇筑体内部的温升。A区、B区、C区和D区混凝土浇筑体中心处监测到的最高温度分别为51.6、53.0、51.9、55.1℃,4个区域混凝土入模温度基础上的温升值为34~38℃,里表温差为13~17℃,符合GB/T 50496—2018《大体积混凝土施工标准》规定的混凝土浇筑体在入模温度基础上的温升值不宜大于50℃和里表温差不大于25℃的要求,表明大掺量掺合料确实起到了降低混凝土浇筑体温升的作用。未掺抗裂剂的A区和D区混凝土浇筑体的最高温度出现时间均为2.0 d,掺抗裂剂的B区和C区混凝土浇筑体最高温度出现的时间分别为2.2、2.3 d,抗裂剂起到了延缓混凝土浇筑体水化进程的作用。

表4 深隧工程内衬墙环梁混凝土温控指标的统计分析

(2)掺与不掺抗裂剂的混凝土采取土工布覆盖保温养护时,浇筑体中心达到温升峰值后24 h内的降温速率与覆盖塑料薄膜保湿养护相比分别降低0.5、0.8℃/d,保温养护措施减小了降温阶段的降温速率。采用保温养护措施的混凝土浇筑体表面温度受环境温度的波动也较小,可以预防气温骤降、冷击对混凝土表面造成的温度裂缝。

本文后续部分内容安排如下:第1节介绍低功耗有损网络路由协议RPL;第2节详述新提出的RPL-FAHP协议并对其进行性能分析;第3节进行仿真分析;最后第4节总结全文并简介未来工作。

3.2 内衬墙环梁混凝土裂缝统计分析

3.2.1 顶面开裂情况

拆除模板后环梁混凝土顶面的裂缝分布示意如图6所示,不同区域实际开裂情况和裂缝深度如图7所示。

由图6、图7可见:A区主要为大面积网状龟裂缝(占区域面积1/3),较大裂缝宽度为0.3~0.4 mm,其余2/3区域裂缝相对较少;B区主要为大面积网状龟裂缝(占区域面积2/3),较大裂缝宽度为0.6~0.7 mm,其余1/3区域裂缝相对较少;C区无明显裂缝;D区从地连墙延伸出的径向裂缝,粗略统计约40条,较大裂缝宽度普遍在0.1~0.2 mm。

A区和B区出现的龟裂缝主要是由于早期裸露的混凝土表面只有保温措施、缺乏保湿养护所致,属于塑性收缩裂缝,这些龟裂缝的深度为5~7 cm,非贯穿性裂缝,无法通过抗裂剂消除,只能采取加强保湿养护的措施。C区、D区均未发现龟裂缝,但未加抗裂剂的区域(D区),混凝土出现大量从地连墙延伸出的径向微细裂缝,这些裂缝宽度大多在0.2 mm以下,为地连墙约束和内衬墙环形结构约束条件下,混凝土自收缩或温度收缩引起的裂缝,钻芯取样发现这类裂缝深度达10 cm以上,裂缝有向内部(非芯样区域)延伸趋势,甚至有可能是贯穿性裂缝。掺加抗裂剂的C区基本未观察到这些裂缝,表明抗裂剂确实起到了显著的抑制混凝土收缩引起的开裂的效果。

3.2.2 侧面开裂情况

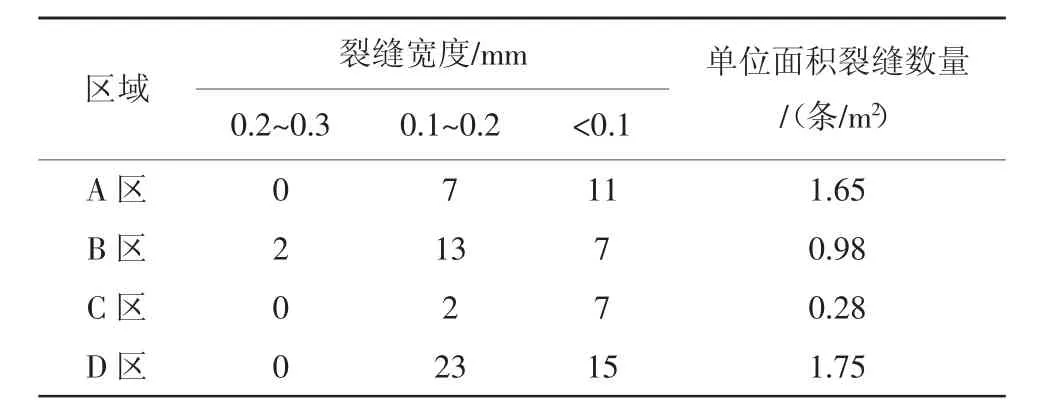

环梁侧面展开后的混凝土裂缝分布示意如图8所示,数量统计分析结果见表5。

表5 环梁混凝土侧面裂缝数量统计

由图8、表5可见:掺加抗裂剂的环梁混凝土(B区、C区),混凝土侧面的裂缝数量明显低于未掺加抗裂剂的区域。采取掺抗裂剂和塑料薄膜保湿覆盖措施的区域(C区),侧面仅出现9条裂缝,与A区和D区相比,单位面积裂缝数量分别降低了77%和84%,并且95%以上的裂缝宽度都小于0.2 mm,符合GB/T 50476—2019《混凝土结构耐久性设计标准》中规定的裂缝宽度不大于0.2 mm的要求。

4 结论

(1)粉煤灰矿粉大掺量双掺可以显著降低胶凝材料水化热和混凝土绝热温升。当内衬墙混凝土中掺合料掺量为50%时,胶凝材料水化热较纯水泥降低了27.5%,混凝土28 d绝热温升仅为44.3℃,从材料层面起到了控制内衬墙混凝土温升的作用。

(2)掺加抗裂剂可以延缓混凝土的水化进程,补偿收缩并产生微膨胀,且不会对混凝土的力学性能和耐久性能产生不利影响。抗裂剂可以降低3 d前混凝土水化温升,但无法起到降低混凝土总温升的作用。当内衬墙大体积混凝土中抗裂剂掺量为37 kg/m3时,可以产生289με的膨胀应变,预防混凝土的收缩裂缝。

(3)采用保温养护措施可减小混凝土浇筑体降温阶段的降温速率以及环境温度变化对混凝土浇筑表面温度的影响,预防温度应力产生的裂缝。采用保湿养护可以消除混凝土浇筑体塑性阶段的干缩裂缝。

(4)深隧工程内衬墙第2道环梁的温度应变监测和裂缝观测结果表明,综合采用大掺量掺合料、抗裂剂、保温养护、保湿养护措施,可全方位降低不同类型裂缝的产生,总裂缝数量降低80%以上,大部分裂缝宽度在0.1 mm以下,部分区域实现基本无裂缝,是一种适用深隧工程内衬墙大体积混凝土的经济性好、可操作性强的裂缝控制措施。