涡轮导向器周向封严片泄漏特性数值研究

2022-10-28李剑白乔瑞强张克祥赖志龙

李剑白,乔瑞强,唐 涛,张克祥,赖志龙

(中国航发四川燃气涡轮研究院,成都 610500)

1 引言

航空发动机实际工作中,必须提取一定量的压缩气体对热端部件进行冷却和封严,同时在主流道连接处的缝隙中,不可避免地存在气体泄漏,而这些冷却和泄漏气体对发动机性能具有显著的影响。Moore[1]指出,发动机中泄漏量下降1%,会使耗油率下降0.4%。Ludwig等[2]介绍了一个封严结构研究项目中获得的节能收益,相当于美国1977年能源消耗的0.3%,约为5.883×109L亿加仑燃油。NASA 先进亚声速运输(AST)项目,以AE3007 涡扇发动机和T800涡轴发动机为对象,研究了发动机先进封严技术,其研究成果可以使耗油率下降2.6%~5.2%[3]。美国IHPTET计划第二、第三阶段中,空气系统的密封泄漏量目标是分别减少50%和60%,以使高压压气机效率提高4.4%,相当于涡轮进口温度降低47℃或发动机推力提高7.6%;使高压涡轮效率提高4.2%,相当于涡轮进口温度降低52℃或发动机推力提高9.7%[4]。GE公司将六西格玛设计方法应用于封严设计中,使GE 燃机功率输出提高0.3%~1.0%[5]。燃气涡轮发动机内部结构很复杂,封严问题研究范畴也较广泛,包括气动封严系统[6]、篦齿封严[7]、指尖封严[8-9]、U型/W型封严圈[10-12]等。Chupp等[13]对叶轮机械中应用的各种封严结构,进行了较为全面的总结,具有较高的参考价值。

本文关注的是涡轮导向器周向封严问题。对于非整环加工的涡轮导向器,相邻叶片上下缘板在周向存在缝隙,这些缝隙往往采用封严片进行封严。封严片放置于相邻叶片缘板的封严槽中,如果能与封严槽紧密配合,理论上可以实现绝对封严。然而,在加工、装配中很难保证相邻封严槽底面在同一平面上,在工作中叶片缘板和封严片还会发生变形,因此,往往会存在缝隙和泄漏。NASA 在E3计划[14]中,评估了导叶内外缘板滑键式封严对泄漏控制的有效性,试验证实封严槽结构、表面平整度对泄漏影响很大。Aksit 等[15-16]指出,高压涡轮导向器和机匣内部连接泄漏,除了会导致效率下降,还会扭曲温度分布,对应力和NOx排放产生不利的影响。考虑到高压涡轮导向器和机匣内部连接缝隙存在的相对位移,采用织物包裹的封严片来解决。与刚性封严片相比,织物包裹的封严片可使泄漏量减少65%~77%。该封严片在GE公司的燃机上使用,可使F级燃机功率输出增加0.5%。Minnich 等[17]为了应对静子组件间的位移和扭曲,发明了一种具有较高适应性的封严片结构。

总结国内外在该领域的研究发现,针对涡轮导向器周向封严问题鲜见系统的参数化研究。随着仿真技术不断发展,CFD 方法在涡轮流场计算[18-19]和节流元件流动计算[8-10]中得到广泛应用,已成为涡轮工程设计和研究中不可或缺的手段。本文采用CFD方法,系统地研究了平板封严片关键设计参数对泄漏特性的影响,对比分析了平板、U 型、O 型结构封严片内部流动形式和封严效果,可为涡轮导向器周向封严的工程设计提供参考。

2 封严片模型

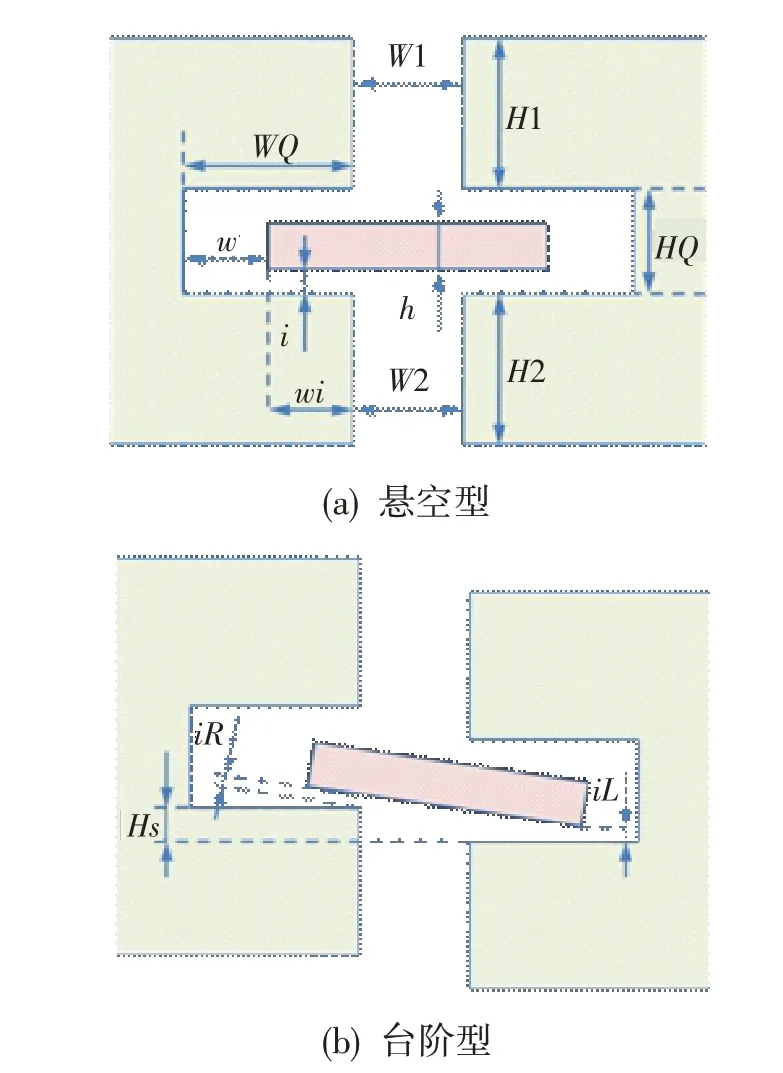

图1例举了3种封严片可能的缝隙构型,包括悬空型、错位型、倾斜型,其中错位型和倾斜型又可归纳为台阶型。实际工作中,涡轮导向器周向封严片的构型会更加复杂。

图1 封严片可能的缝隙构型Fig.1 Possible gap structure of seal strip

鉴于悬空型和台阶型两种间隙形式,分别代表了平板封严片面接触和线接触的典型结构,且平板封严片的实际工作基本可以用这两种形式组合,故本文拟对比这两种间隙形式的内部流动和泄漏特性。图2 给出了平板封严片的结构参数。如图所示,当封严片与封严槽间存在间隙i(悬空型)或iL、iR(台阶型)时,封严槽通道上下联通,气流将由上向下流动,因此i、iL、iR是该结构中最重要的参数。将封严片加宽,会使狭缝范围wi增加,导致流动阻力增加,增强封严作用。在封严片加宽过程中,如果封严槽两侧位置不变,则其封严片两端与封严槽的间隙w会减小,而w减小到一定程度也会产生节流效果。本文详细研究了i、wi、w变化对流动和泄漏特性的影响。同时,还考察了封严片周向移动对泄漏量的影响,及封严槽下缘板缝隙W2变化带来的节流效果。

图2 平板封严片结构参数Fig.2 Parameters of plane seal

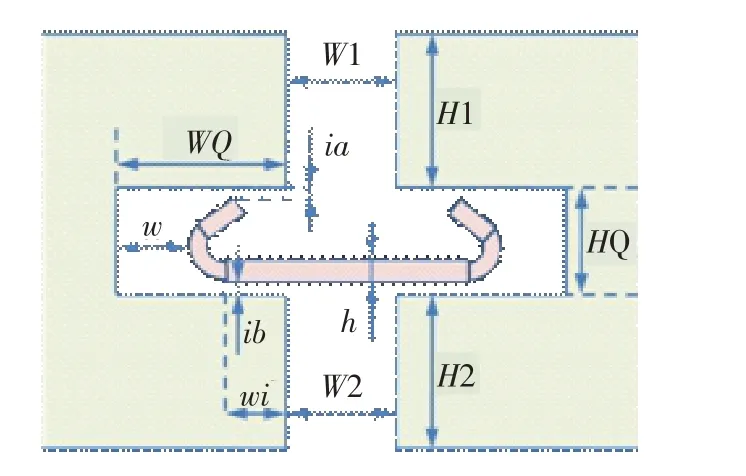

封严片与封严槽存在缝隙时,可以看作是一种节流元件。理论上,在相同的节流间隙条件下,节流位置越多,节流效果越好。如果能同时减少封严片与封严槽上下端面的间隙,则必然会达到更好的封严效果。采用刚性平板封严片来实现这一目的,会带来装配问题,并且当各结构件在工作中发生变形时,封严片的寿命和可靠性将受到较大的影响。为此,考虑采用U 型封严片对上端壁做进一步封严。由于存在弹性,其装配性和封严性能都可以大大加强。U型封严片参数如图3所示。

图3 U型封严片结构参数Fig.3 Parameters of U-type seal

在U 型封严片基础上,可考虑采用O 型封严片增加封严片与封严槽上端面的狭缝范围,进一步加强封严效果。O 型封严片模型及参数如图4 所示。考虑到封严片上下存在压差,如果采用概念型结构,必须在封严片上端面打孔产生均压效果,以免上端面在压差作用下变形,导致上端面间隙ia增加,降低封严效果。由于整O 型封严片的刚性较大,不利于安装和使用,因此,在O 型封严片上端面打开缺口(改良型),解决上述问题。

图4 O型封严片结构参数Fig.4 Parameters of O-type seal

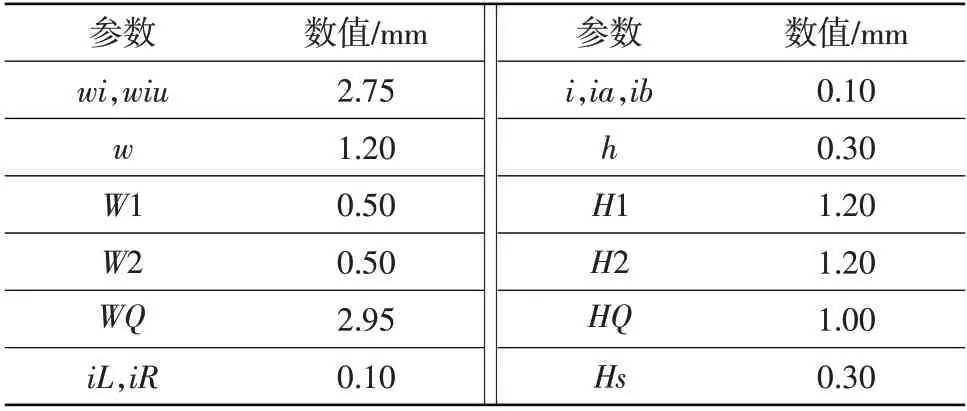

上述各模型主要参数的基准值如表1所示。

表1 模型主要参数基准值Table 1 The seal parameter base value

3 数值计算方法

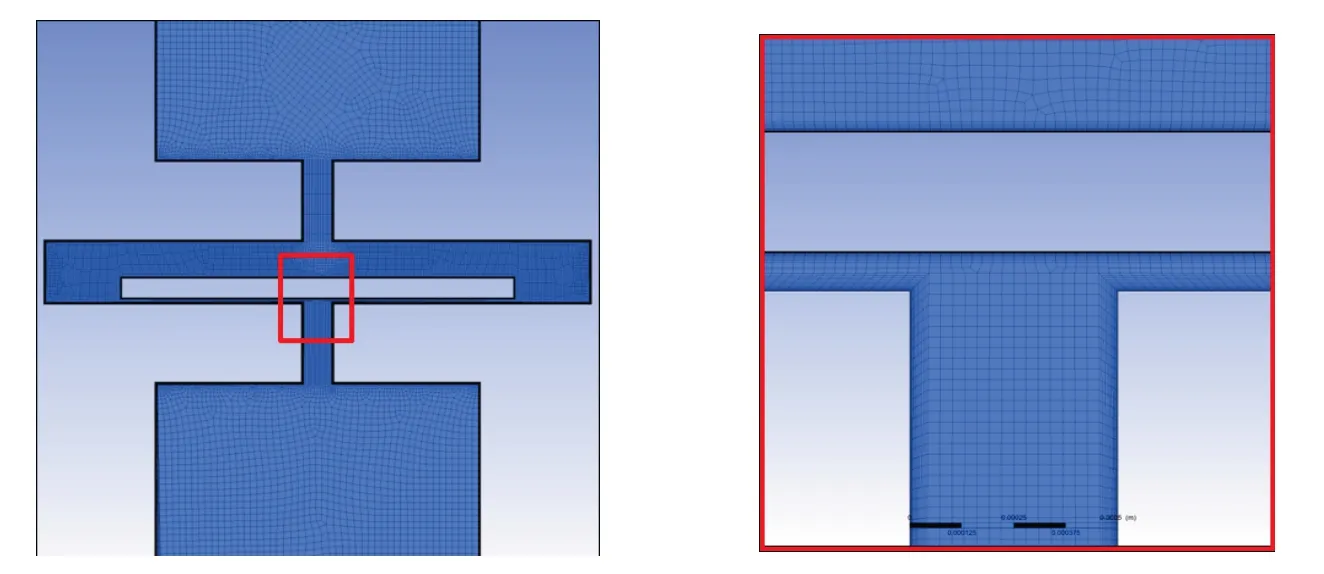

以平板封严片模型为例介绍网格模型。如图5所示,计算网格采用单层六面体网格,在封严槽及上下通道区域加密。壁面给定15 层边界层网格,以1.2增长比率自动匹配当地网格密度,第一层网格小于0.001 mm,确保在主要流动区域内y+<1。

图5 计算网格Fig.5 The computational grid

采用有限体积法离散,全隐式技术求解定常RANS 方程。对流项采用二阶精度格式,湍流模型为Shear Stress Transport(SST)模型[20-21],转捩模型为Gamma/Theta模型[22],上述方法对流动和传热问题的计算具有很好的计算精度。

气流自上向下流动,进口给定总温、总压;出口给定静压;壁面给定无滑移边界;前后面采用镜像面。涡轮导向器周向缝隙的压差变化较大,本文通过调整进口总压,模拟了3 种压比状态下的流动情况。进出口边界条件如表2所示。

表2 进出口边界条件Table 2 Boundary condition of inflow and outflow

4 封严片流动特性分析

4.1 平板封严片研究

以i=0.10 mm模型的工况2计算结果为例,阐述存在间隙时平板封严片的流动机理。图6给出了悬空型封严缝结构内部流动情况。可见,上方来流进入相邻封严槽缝隙时加速到Ma≈0.2,随后冲击到封严片上方,贴封严片壁面沿两侧流动。气流进入封严片与封严槽下表面形成狭缝后,基本保持层流流动,在狭缝进口流速迅速增加,在向后流动过程中,总压逐渐降低,速度逐渐增加。在温度、通道尺寸不变的情况下,为达到流量平衡,狭缝中的总压损失将导致气流速度上升。气流流出狭缝后,总压急剧下降。气流在出口的偏转是由小扰动引起的,对封严槽内部流动和泄漏量评估影响不大。

图6 悬空型封严缝结构内部流动(i=0.10 mm,工况2)Fig.6 The flow structure of the dangling sealing structure

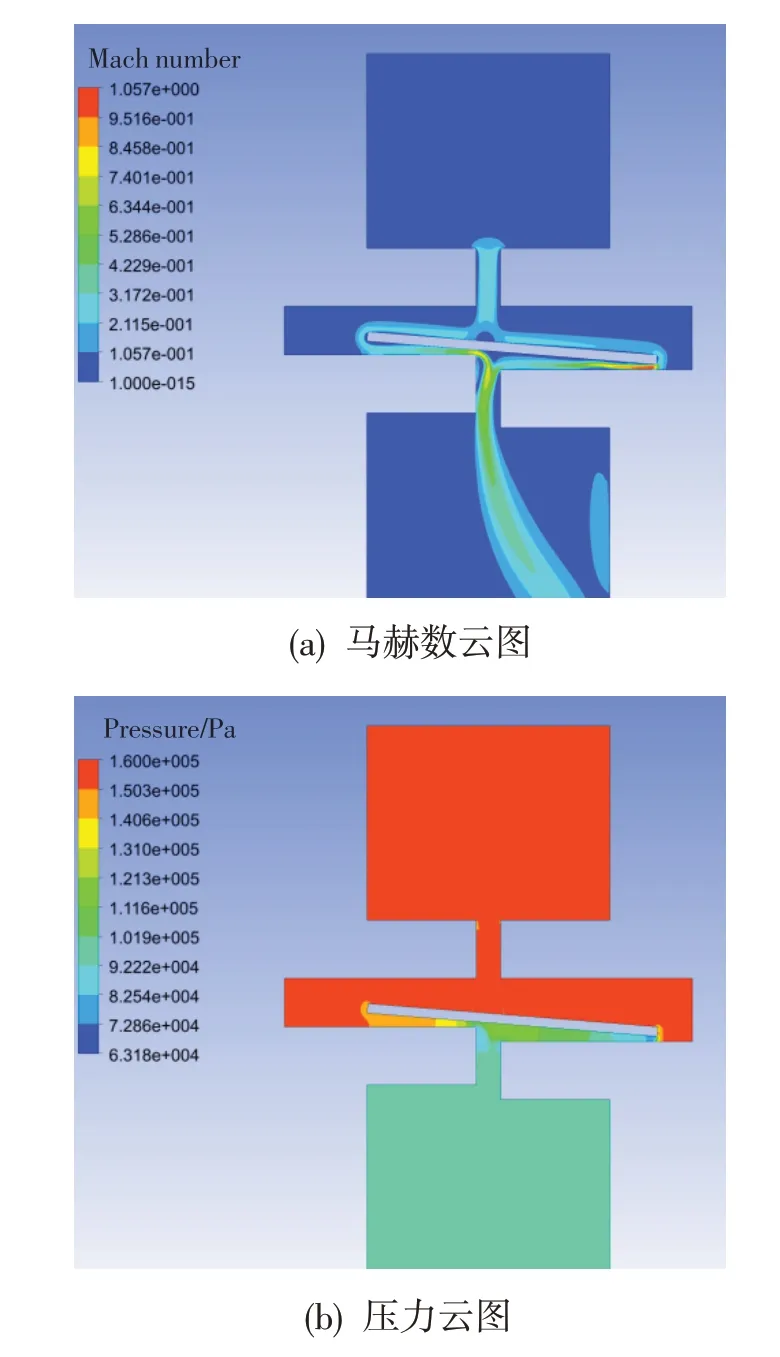

图7给出了台阶型封严缝结构流场的马赫数云图和压力云图(iL=iR=0.10 mm,工况2),台阶差Hs=0.33 mm。可看出,相邻封严槽出现台阶后,封严片与封严槽有两个搭接点。气流通道在左侧搭接点前逐渐收敛,气流逐渐加速,损失较小。气流在右侧搭接点前流速较低,压力损失较小。右侧搭接点后呈扩张通道,搭接点左侧压力远低于出口压力,气流速度远高于悬空型狭缝出口速度。因此,当封严槽出现台阶时,会增加气体泄漏,封严效果降低。

图7 台阶型封严缝结构内部流动(iL=iR=0.10 mm,Hs=0.33 mm,工况2)Fig.7 The flow structure of the step sealing structure

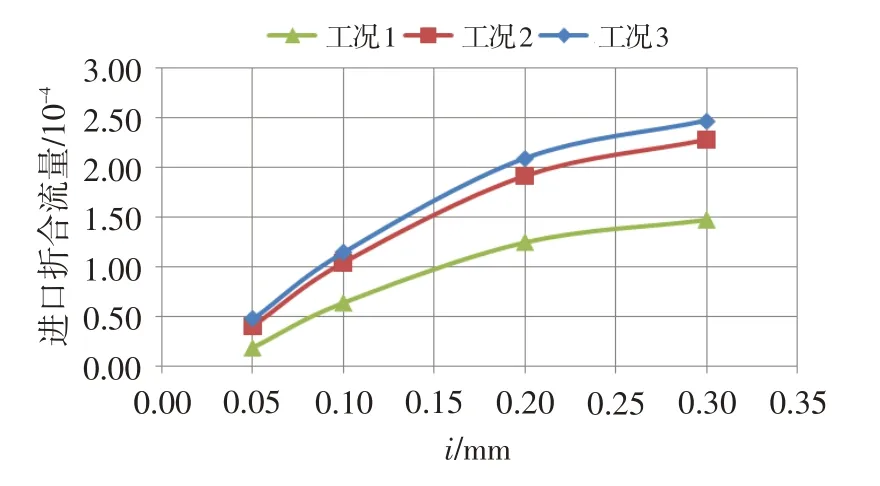

考察了间隙i=iL=iR=0.05,0.10,0.20,0.30 mm4种情况下的泄漏特性。以进口折合流量评估泄漏量,进口折合流量按公式(1)计算。图8给出了悬空型封严缝结构的泄漏特性。由图可知,随着间隙的减小,泄漏量减小,且泄漏量减小速率增加。可见,增加封严片与封严槽端面的配合度,减小间隙,对于封严至关重要。

图8 悬空型封严缝结构泄漏特性Fig.8 The leakage characteristic of the dangling structure

式中:为进口折合流量(K0.5·kg)/(s·kPa),G0为进口流量(kg/s),为进口总压(kPa),为进口总温(K)。

图8 结果还表明,随着压比的增加,泄漏量增加,且泄漏量增加速率减小。这是由于随着压比的增加,狭缝中的马赫数逐渐增加,且流量函数增幅下降。采用取消封严片的泄漏量,将同等边界条件下带封严片的泄漏量进行相对化,获得相对泄漏量。平板封严片的相对泄漏量如图9所示,可看出,悬空型封严缝结构在各压比下的相对泄漏量,随间隙的变化规律一致,间隙对泄漏量影响较大,i=0.05 mm 时,悬空型封严缝结构的泄漏量仅为无封严片时的10%,且比i=0.10 mm 时的相对泄漏量降低约20%。压比对相对泄漏量影响较小,且随着压比的降低,相对泄漏量略有下降。在狭缝间隙为0.30 mm 时,台阶型封严缝结构与悬空型封严缝结构的封严效果相当。随着间隙的减小,台阶型封严缝结构比悬空型封严缝结构的泄漏量大,且压比对台阶型封严缝结构的相对泄漏量影响减小。当i=iL=iR=0.05 mm 时,台阶型封严缝结构的泄漏量约为悬空型封严缝结构的2倍。

图9 平板封严片相对泄漏量随狭缝间隙的变化Fig.9 The relative leakage of the plane seal with i

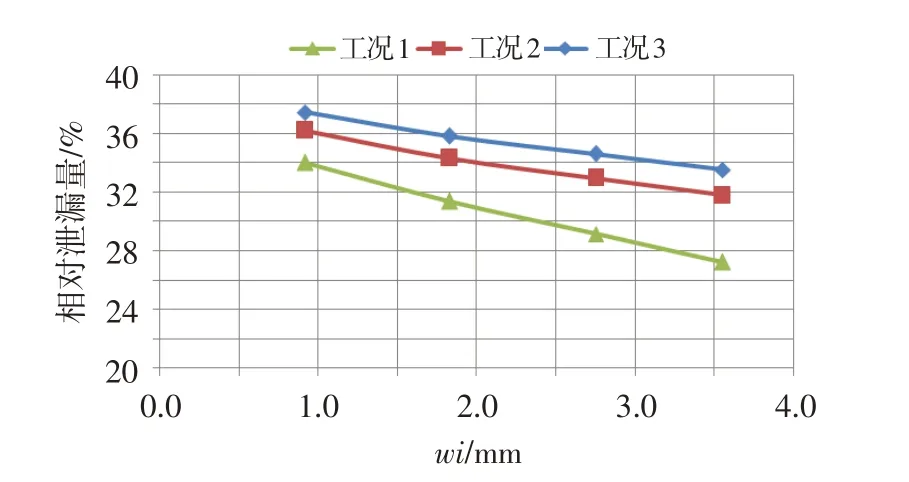

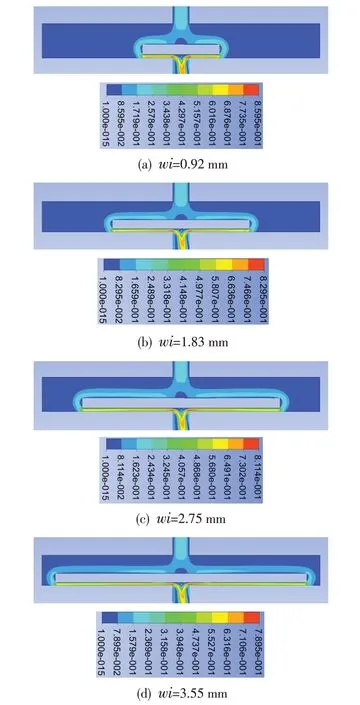

图10 考察了wi=0.92,1.83,2.75,3.55 mm4 种情况下的泄漏特性。可看出,随wi的增大,泄漏量减小,且基本呈线性变化。不同压比下的梯度略有区别,3 组边界中,工况1 条件下的相对泄漏量随wi的变化最大,wi从0.92 mm 增加到3.55 mm,相对泄漏量下降约6.8%。图11为工况2条件下,不同wi取值的平板封严片马赫数云图。可看出,各模型的流动规律基本一致。随着狭缝宽度的增加,气流在狭缝中的加速性增加,说明其中压力损失逐渐增加,从而导致泄漏量下降。

图10 平板封严片相对泄漏量随狭缝范围的变化Fig.10 The relative leakage of the plane seal with wi

图11 不同狭缝范围取值的平板封严片马赫数云图(工况2)Fig.11 The Mach Number counter of structures with different wi

考虑到封严片在封严槽里可能存在串动,进一步研究了w变化的影响。该模型保持封严片宽度和封严槽结构尺寸不变,即可保持总的狭缝宽度wi不变。从图12可以看出,平板封严片相对泄漏量基本不随w变化。图13 给出了工况2 条件下,封严片偏离中心位置向右移动后的马赫数云图。可看出,狭缝宽度较大的一侧气流速度变化也较大。定量分析结果表明,狭缝宽度小的一侧流量大,大的一侧流量小,但总流量基本保持不变。因此,只要保持狭缝总宽度不变,泄漏量基本不变。

图12 平板封严片相对泄漏量随间隙的变化Fig.12 The relative leakage of the plane seal with w

图13 不同w取值的平板封严片马赫数云图(工况2)Fig.13 The Mach Number counter of structures with different w

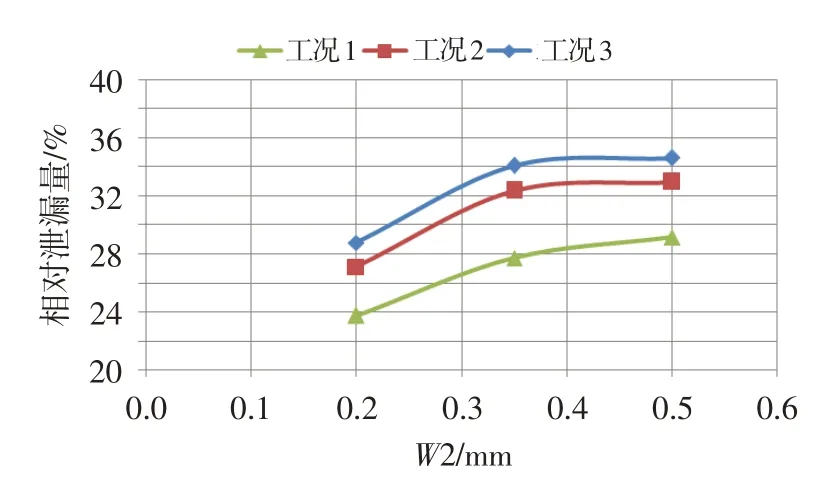

图14进一步考察了封严槽下缘板缝隙的影响,模型调整过程中保持狭缝覆盖范围wi不变。可以看出,高压比(工况2、工况3)条件下,W2>0.35 mm时,不同W2的流量不变;W2<0.35 mm 时,流量随W2减小而减小。低压比(工况1)条件下,随W2减小,流量下降,且流量下降速率增加。图15给出了工况2条件下,W2减小到0.35 mm 和0.20 mm 的马赫数云图。可以看出,当W2=0.35 mm 时,封严槽下缘板缝隙中的低速区减小(与W2=0.50 mm相比,见图6),当W2=0.20 mm时,限流截面已位于封严槽下缘板缝隙中。因此,当封严槽缘板缝隙减小到较小的数值时也会起到一定的封严效果,但是在工程实际中很难应用。

图14 平板封严片相对泄漏量随W2的变化Fig.14 The relative leakage of the plane seal with W2

图15 不同W2取值的平板封严片马赫数云图(工况2)Fig.15 The Mach Number counter of structures with different W2

4.2 不同结构封严片对比

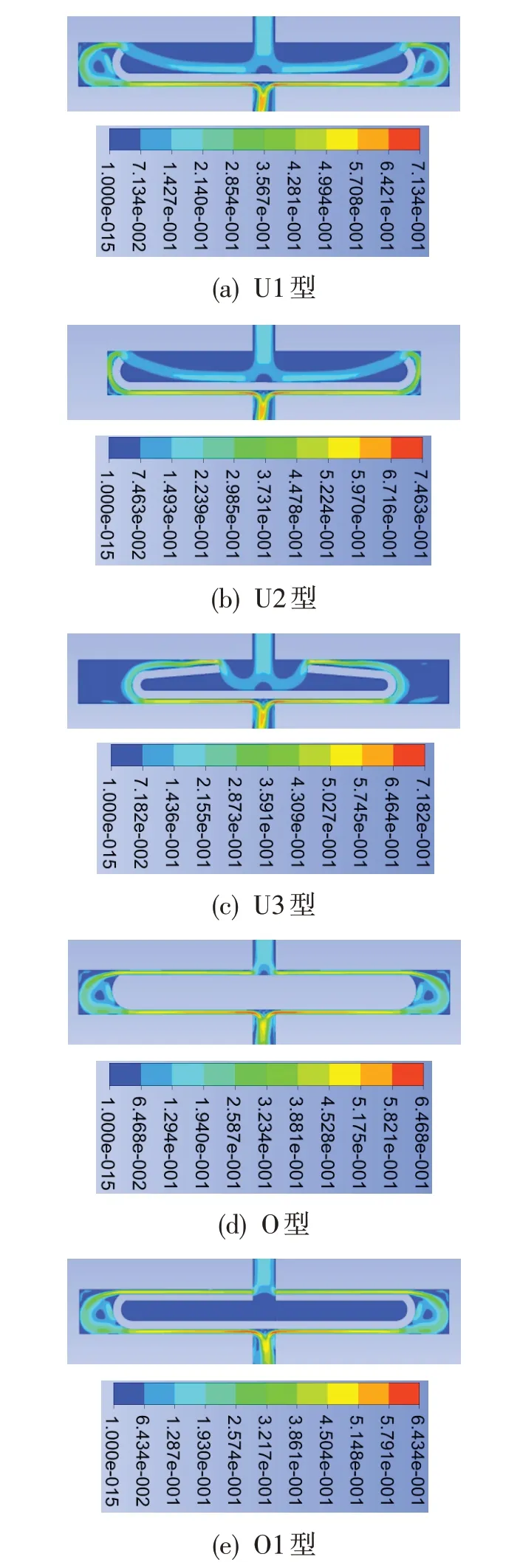

在基础尺寸条件下,考察了不同封严片模型的流动模式和泄漏特性。图16 给出了不同结构封严片在工况2条件下的马赫数云图。

图16 不同结构封严片马赫数云图(工况2)Fig.16 The Mach Number counter of different seal structures

对于U型封严片,U1型为概念型,U2型的设计希望在侧壁也产生节流,U3型考察了加长上端面的效果。可以看到,气流进入封严槽后,向两侧流动,经封严片与封严槽上端面节流位置后加速,具有一定的节流效果。U1型封严片结构中,气流在封严槽两侧按规则的弧线流动,并在其内侧形成漩涡。U2封严片两侧与封严槽距离较近,没有形成较大漩涡。U3型封严片结构中,气流基本贴壁流动。

O 型封严片内部中空,因为其内部基本没有流动,所以仅做外部流动模拟。从图中看,O型封严片更像一个较厚的平板封严片,但是由于中空,O型封严片具有一定弹性。O1 型封严片在O 型封严片基础上中间打开一缺口,但其中间空腔区域几乎没有流动,与O 型封严片在狭缝、封严槽两侧、封严槽缘板狭缝的流动基本一致。O1型封严片与U3型封严片结构形式类似,但二者流动形式完全不同。

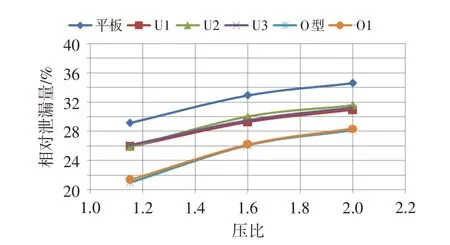

图17 比较了不同类型封严片的封严效果。可以看到,3种U型封严片虽然在流动形式上不同,但封严效果相近。两种O型封严片的封严效果几乎完全相同。U型封严片和O型封严片较平板封严片的封严效果分别提高约3%和7%。由于U型封严片和O型封严片具有弹性,其与封严槽间的间隙应更小,较平板封严片的优势也应更明显,有待通过试验进一步验证。

图17 不同封严片结构相对泄漏量随压比的变化Fig.17 The leakage characteristics of different seal structures varies with pressure ratio

5 结论

采用CFD 方法研究了封严片与封严槽间存在间隙时的流动特征,比较了平板封严片、U 型封严片、O型封严片存在间隙时的泄漏特性,主要结论如下:

(1) 当采用平板封严片时,相邻封严槽间出现台阶会降低封严效果。封严片与封严槽内表面的间隙是封严结构中最关键的参数,封严片与封严槽贴合得越好,气体泄漏越少。狭缝宽度增加也会加强封严效果,但是作用有限。当间隙和狭缝宽度不变时,封严片在封严槽中发生移动不影响封严效果。封严槽缘板缝隙减小到较小的数值时也会起到一定的封严效果,但是很难在工程实际中应用。

(2) 所考察的3种U型封严片的封严效果基本一致,几何形状的变化或继续增加节流点可以改变流动过程,但对气体泄漏量影响不大。两种O 型封严片的流动和封严效果基本一致。U型封严片的封严效果优于平板封严片,O 型封严片封严效果优于U型封严片。

(3) 封严片的设计应考虑具有一定的结构变化适应能力,选取弹性结构的封严片,或选择表面具有压缩性的柔性材料,确保在弹性和压差的作用下,封严片与封严槽紧密配合。封严槽的设计应尽可能提高配合面的平整度,以便与封严片良好地配合。