薄脆性玻璃减薄制程新型加工工艺设计

2022-10-28朱永波徐利君

朱永波,徐利君

(湖南机电职业技术学院,湖南 长沙 410151)

0 引言

智能手机目前在全世界都得到了广泛的应用,且智能手机更新换代速度非常快,随着5G时代的来临,智能手机已为人们日常生活中不可缺少的一部分。玻璃作为智能手机的一个重要组成部分,不仅仅应用于显示屏,后盖板使用玻璃也已成为趋势,备受青睐。玻璃加工一直是该行业的一个重要制程,传统工艺都是采用抛光设备使用抛光介质配合抛光液做行星运动进行加工,其加工效率较低,通常一盘的加工时间为15 min~20 min,平均1 min/pcs左右,自动化难度非常大,所有基本加工都是由人工操作机台。该行业一直都在进行新型加工方法的研究和探索,以取代传统加工模式。

随着我国智能制造装备的迅速发展,以新型传感器、智能控制系统、工业机器人、自动化生产线为代表的智能制造装备产业体系初步形成,一批具有知识产权的重大智能制造装备实现突破,本文以薄脆性玻璃减薄加工工艺为重点研究内容,引入先进制造技术,实现了数控装备行业智能化、信息化、无人化的升级和突破,可以有效地解决玻璃减薄制程中工作环境差、劳动强度大、玻璃易碎、效率低等问题。

1 加工对象特性分析

智能手机盖板玻璃通常采用康宁第六代铝硅酸盐玻璃,具有较好的透光性、抗划伤能力以及耐冲击性等优秀性能,尤其是增加了P2O5后的铝硅酸盐玻璃性能更加突出。但对于加工而言其具有以下特点:①薄:成品厚度为0.6 mm左右;②硬:表面维氏硬度>7 200 MPa;③脆:表面压应力值>865 MPa。以上特点决定了其加工难度大。玻璃从毛坯到成品的总去除量约为0.3 mm左右,加工工艺一般分为粗磨、精磨、精抛三个制程。粗磨和精磨都是一种减薄工艺,将玻璃表面粗糙不平或成形时余留部分的玻璃磨去,去除毛坯的大部分余量,达到保持大致的几何形状与粗糙度的效果,为最后的精抛做好准备。

2 加工工艺特点的研究

在进行最后精抛之前,减薄制程需要达到的要求为:①加工余量由0.9 mm减至0.65 mm;②减薄后的尺寸精度为±0.005 mm;③单片厚度差值:0.005 mm;④表面粗糙度:Ra0.025;⑤节拍:10 s/pcs。

传统加工方式为单面断续加工(见图1),采用人工上下料,在保证参数要求的前提下效率为1 min/pcs,所以效率较低,工厂为了保证产量,需要配置大量的设备和人工。鉴于这些弊端,在与用户深入交流后,提出了采用双面连续加工(见图2)且配套自动化上下料的生产方式来提高生产效率。为达到要求,主要加工设备必须满足以下几点要求:①机床刚性要好;②主轴转速要快;③抛光砂轮去除力要强且经久耐用;④自动化上料应具备位置自动识别和跟随功能。

图1 单面断续加工方式

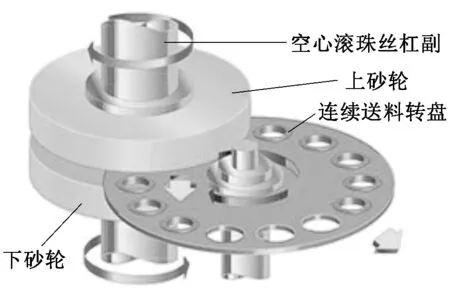

根据以上要求,通过实验批量验证,选用立式双端面磨床作为加工设备。其机身采用一体化铸件,磨头进给采用高精密滚珠丝杠副,进给精度达到0.001 mm。磨头采用电主轴变频驱动,转速可达到1 000 r/min。通过单独控制的上、下砂轮,采用分层磨削方式以确保较大的去除量。抛光砂轮选用金刚石砂轮,在保证去除力的同时使用寿命可达到100 000片。由于采用的是连续磨削加工的方式,送料转盘在运动过程中会受到砂轮反向力的作用,致使上料位置连续且不固定,因此采用视觉识别定位、机器人以及送料转盘位置输出的联动方式来实现。

图2 双面连续加工方式

3 加工工艺流程设计

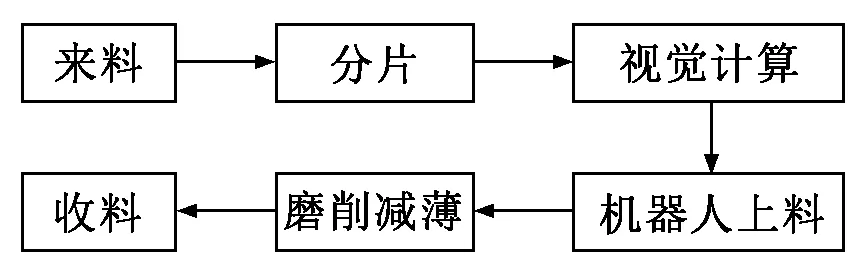

通过对加工工艺特点的分析研究,采用了以磨代抛的双面生产工艺,其特点是:①生产节拍快(最快可达3 s/pcs);②加工过程连续不停顿;③加工对象为易碎材料,如发生玻璃破碎,玻璃渣将会对后续加工产生划伤的影响,需要完全清理,耗时耗力。根据这些特点,为满足用户99.99%稳定性的要求,必须要配套自动化上下料装置。最终制定的工艺流程如图3所示。

图3 磨削加工工艺流程

3.1 来料及分片设计

图4 “叠片+分片”供料装置

3.2 视觉计算及机器人上料设计

为了防止玻璃在磨削过程中对送料盘产生冲击和窜动造成碎片的风险,要求玻璃放入料盘的单边间隙≤0.05 mm,因此在机器人随动上料时需通过视觉拍照计算后与机床的速度保持联动。运动时由记录送料转盘的位置编码器触发视觉相机拍照,视觉系统将位置数据和从拍照点到放料点的时间反馈给机器人,机器人配合接收到的信息将玻璃准确放入料盘夹具中。视觉及机器人设计方案如图5所示。

图5 视觉及机器人设计示意图

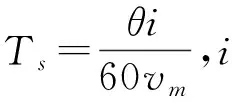

机器人与视觉配合关系为:

Tr=Ts.

(1)

式(1)可以演变为:

(2)

在公式(2)中θ和i都属于固定值,实际调试时只需要调整伺服电机的转速和加减速的时间就可以实现视觉识别和机器人的随动配合,节省了调试的时间,消除了加工环境的影响。

为了进一步提高准确率,在玻璃进入磨削前可以设置高度传感器,在机械手没有完全放入的情况下,系统会报警提示,大大提高了系统的安全性。

3.3 磨削减薄工艺设计

用磨削代替抛光作为玻璃减薄工艺,其核心在于机床的高刚性和砂轮高切削力。通过多年的探索,发现采用立式双端面磨床可以满足要求。而本工艺的最大优势就是节拍快、效率高,采用双平面磨削加工时,上、下砂轮呈一定角度,从进入磨削区到出口采用分层磨削的方式,一次性达到产品尺寸要求。根据这些特点最终选用金刚石研磨垫(如图6所示),它通过特殊粘合剂与金属盘面结合,使用金刚石修整器对其进行修锐以达到多次使用的效果,且该研磨垫具有微小的韧性,可以消除磨削过程中对滚珠丝杠副的伤害,既可以保证工件加工精度又可以保护机床。

图6 金刚石研磨垫

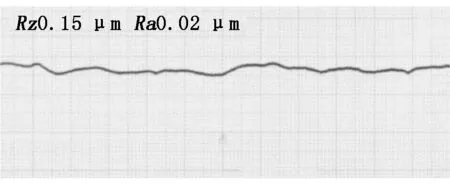

3.4 加工后的检测效果

通过粗磨和精磨后对玻璃表面粗糙度进行检测,平均为Ra0.02(如图7所示),达到了很好的效果,为最后的精抛光打下良好的基础。

图7 表面粗糙度检测图

4 控制程序的设计

由于整个工艺设计中包含的设备种类以及需要控制的点位数量较多,为了使整个控制程序逻辑关系清晰,采用模块化程序设计方法。系统控制逻辑关系如图8所示,包括一个主控模块和两个子模块(机器人控制模块和CDD视觉系统控制模块)。同时为了便于设备调试,控制程序包括手动与自动两种模式。在正常情况下选择自动运行,整个生产线按照工艺流程进行自动生产。当需要对设备进行调试或临时打样时,可通过上位机上的旋钮进行切换,实现手动控制。

图8 系统控制逻辑图

5 结语

通过对产品的材料特性、加工工艺性、加工环境等特点的研究后,本文设计了以数控立式双端面磨床为加工设备,并采用了自动化上下料装置和机器人与视觉耦合技术的自动化加工工艺,解决了薄脆性材料的加工和随动入料的难题。通过现场的大量工艺验证,并经用户现场多次优化改进,完成了薄脆性玻璃减薄制程新型加工工艺设计,获得了客户的认可。