一种上下料机器人的静力学仿真与整机模态分析

2022-10-28杨鹏

杨 鹏

(安徽理工大学 机械工程学院,安徽 淮南 232001)

0 引言

配备多轴机械手的工业机器人具有极高的自由度,可实现多种动作,因此这种工业机器人在制造业领域的应用范围越来越广泛[1,2]。

用于冲压机床上下料的机器人可代替人工进行简单重复的劳动,降低了潜在的生产风险,提高了生产自动化程度。姜振廷等[3]通过ANSYS软件对六自由度机器人的整体进行了静力学分析和模态特性研究,并对机械臂进行了优化;林义忠等[4]通过Pro/E与ADAMS软件的联合仿真,对六自由度焊接机器人的设计方案进行优化;马睿等[5]通过对小型六自由度机器人的三维建模,运用ANSYS有限元分析软件对机器人的关键部位进行静力学仿真,验证了机械臂的可靠性;陈祝权等[6]首先对设计完成的机械结构模型进行优化,然后对优化后的三维模型进行静力学、运动学分析,验证了设计的可靠性。

现有研究对上下料机器人工作时的力学性能和动态性能研究较少。本文以用于冲压机床上下料的工业机器人为研究对象,根据机器人的机械结构、工作原理和使用要求,利用SolidWorks软件构建机器人的三维模型,借助ANSYS软件分析机械臂受力最大情况下的应力和位移,验证了机器人结构的可靠性,并利用模态分析得到的机器人固有频率,对机器人整机的动态特性进行评价。

1 上下料机器人三维模型的建立

1.1 上下料机器人的机械结构

上下料机器人安置于加工车床旁,机器人底座与地面固定,待夹取的加工件最大质量为10 kg。因为待加工工件质量较小,所以该机器人机械臂采用四自由度的关节结构,伺服电机驱动,控制精度高、运行稳定。

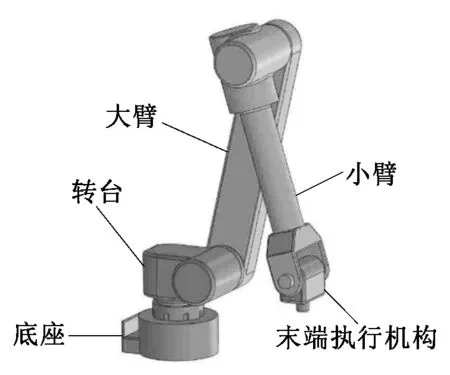

机器人主要由底座、底部电机、转台和机械臂主体组成。其中机械臂主体由大臂、大臂电机、小臂、小臂电机、末端翻转电机和末端执行机构等构成。转台主要由底部电机驱动,转台上安装大臂电机,大臂电机驱动大臂转动,大臂末端安装小臂电机,小臂由小臂电机驱动,小臂末端与末端执行机构连接。通过末端执行机构实现零件的夹取,通过底部电机、大臂电机、小臂电机的相互配合实现机械臂的运动,从而完成待加工工件的上下料过程。

1.2 上下料机器人主要参数

机械臂的大臂长度为900 mm,小臂长度为850 mm,最大伸长量为1 580 mm,各关节主要性能参数如表1所示。

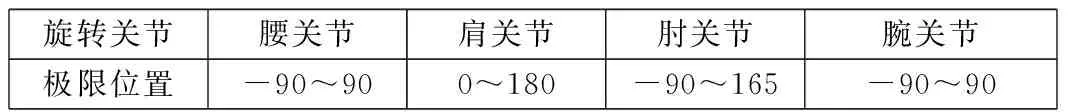

表1 各关节主要性能参数 (°)

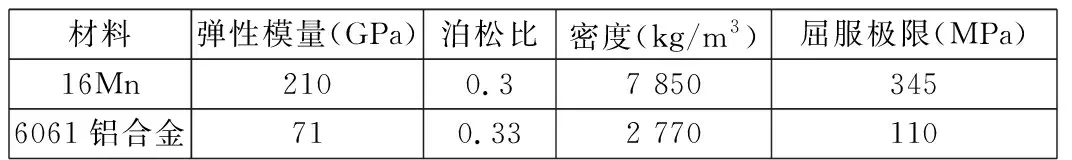

机器人的底座采用低合金高强度结构钢16Mn,与普通的钢材相比焊接性能良好、强度高。因为被分拣物体质量轻,机械臂强度需求较低,为减轻机械臂整体质量,机械臂的大臂、小臂和末端执行机构采用6061铝合金,其加工性能优良,可降低加工成本。两种材料的性能参数如表2所示。

表2 两种材料的性能参数

1.3 上下料机器人三维模型建立

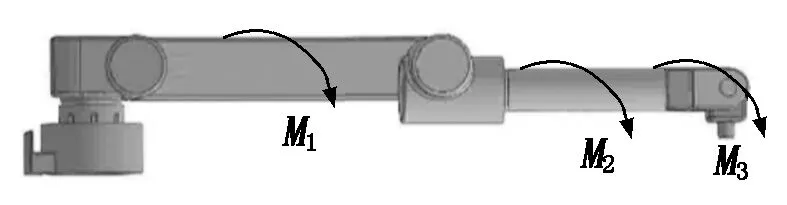

由于多自由度机器人的结构复杂,本文忽略掉机器人的内部线路、导线管等对计算结果影响不大的部分,对机械臂模型进行合理化简,利用SolidWorks软件建立机器人的三维模型,如图1所示。

图1 上下料机器人三维模型

2 机械臂静力学仿真分析

2.1 机械臂受力分析

机械臂主体受到的力主要是自身的重力和抓取物体的重力,机械臂大臂与底部转台连接处受到的力矩M为:

M=M1+M2+M3.

其中:M1为大臂自身重力提供的转矩;M2为小臂自身重力提供的转矩;M3为末端执行机构和被夹取的加工件重力提供的转矩。

分析发现,当机械臂伸到最大行程时,即大臂和小臂夹角最大为180°且机械臂大臂与小臂处于水平位置时,机械臂大臂与底部转台连接处受到的力矩M最大,即此时机械臂的受力状态是最不利的,所受载荷如图2所示。

图2 机械臂受力最不利状态

2.2 机械臂小臂静力学仿真分析

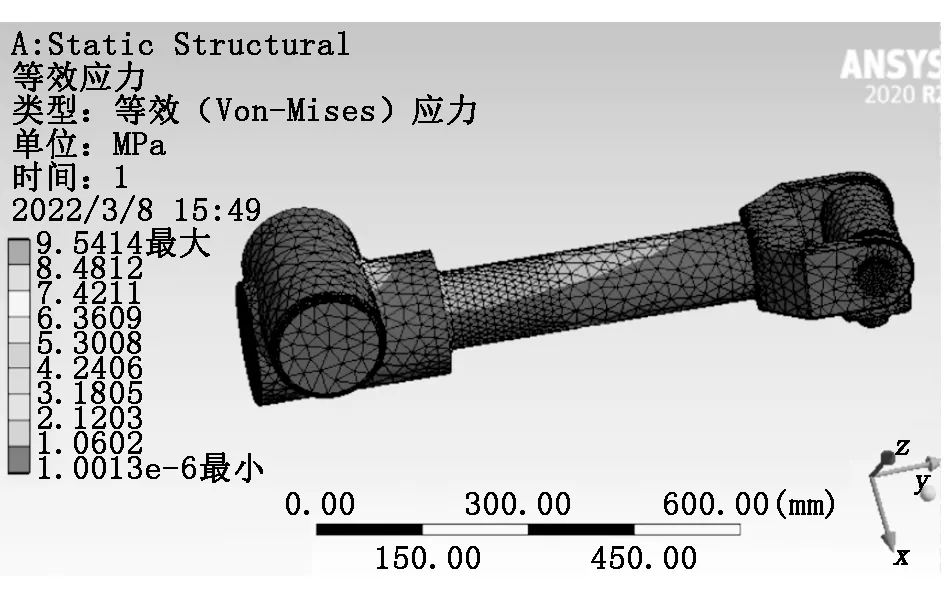

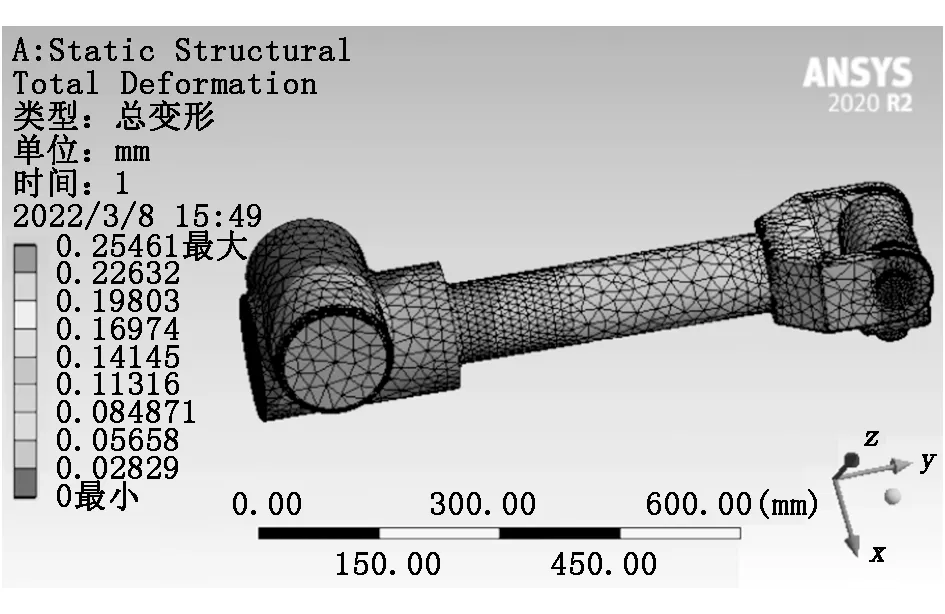

利用ANSYS Worbench的静力学模块对小臂工作时最不利的受力状态进行分析。将小臂的三维模型导入ANSYS Worbench模块,设置机械臂小臂材料为6061铝合金,输入材料属性。划分网格时采用Mechanical物理参数,相关度设置为10。在小臂末端的夹取装置上施加载荷100 N。通过静力学分析得到小臂的应力云图和位移云图,如图3、图4所示。

图3 小臂应力云图

图4 小臂位移云图

由图3可知,小臂的最大应力为9.54 MPa,位于小臂和大臂的连接处。小臂的最大应力小于材料6061铝合金的抗拉强度,满足要求。由图4可知,小臂的最大位移为0.255 mm,位于小臂末端。

2.3 机械臂大臂静力学仿真分析

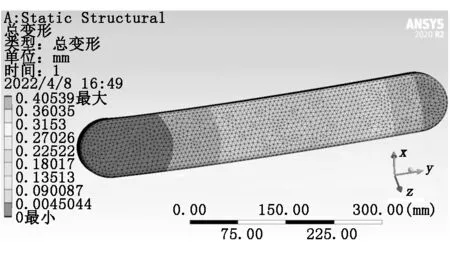

同样利用ANSYS Worbench的静力学模块对大臂工作时最不利的受力状态进行分析。通过上述对小臂的静力学分析得知,小臂和大臂的连接处产生的力矩和力分别为119 630 N·mm和232.43 N,在大臂与小臂的连接处施加相反的力和力矩。通过静力学分析得到的大臂应力云图和位移云图如图5、图6所示。

图5 大臂应力云图

图6 大臂位移云图

由图5可知,大臂的最大应力为16.99 MPa,位于大臂和旋转底座的连接处。大臂的最大应力小于材料6061铝合金的抗拉强度,满足要求。由图6可知,大臂的最大位移为0.41 mm,位于大臂末端。

3 整机模态分析

为比较全面地了解该机器人的整体模态情况,分别选取水平位姿(图2所示姿态)、收拢状态(如图7所示)和竖直位姿(如图8所示)三种典型姿态进行模态分析。

图7 收拢状态 图8 竖直位姿

常见的模态分析法有有限元分析法[7,8]和振动实验法[9],本文采用有限元分析法。

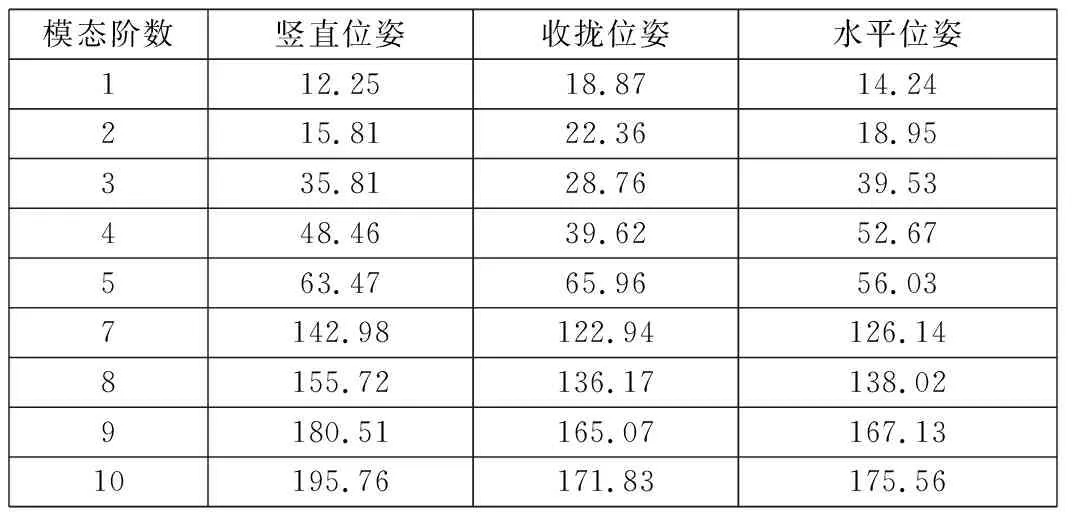

模态分析得到的机器人前10阶固有频率如表3所示。机器人在三种典型位姿下的固有频率较为接近,最小包络体积下的1阶固有频率为18.87 Hz,相比其他两种姿态略有提高,最大高度位姿下的1阶固有频率最小,为12.25 Hz。

表3 机器人前10阶固有频率 Hz

三种位姿下的1阶固有频率均较低,处于10 Hz~20 Hz之间,可以看出,机器人整体结构的刚度较低,若需要提高机械人的低阶固有频率,后期需要进行结构加强,以提高整体刚性。

4 结论

通过对上下料机器人的静力学分析和模态分析表明:

(1) 机器人机械臂结构满足设计要求。

(2) 机器人的固有频率较低,在实际工作中需要避开低阶振型,防止低阶振型带来的危害,或者对机器人的整体刚度进行加强处理。