双排叶片泵配流盘三角槽结构的仿真分析*

2022-10-28李凌辉孟利民陈锡平

李凌辉,孟利民,陈锡平

(安徽理工大学 机械工程学院,安徽 淮南 232001)

0 引言

液压泵是液压系统的核心元件,为液压系统工作提供动力,液压泵性能的好坏直接影响整个液压系统能否稳定运行[1]。液压系统执行元件的速度与液压泵的流量紧密相关,执行元件的速度由流量决定,所以流量的稳定性对于执行元件的运动稳定性至关重要。配流盘是液压泵中重要的零件之一,是液压泵工作过程中的配流通道,对泵工作时产生的流量、压力脉动有着重要影响,进而影响流体噪声的大小[2]。Edge K A等[3]通过对有三角槽结构的配流盘进行深入的研究,发现三角槽深度开口角的大小可以影响液压泵压力脉动的情况。凌鹏等[4]通过研究三角槽的过流面积,建立了理想状态下的三角槽过流面积模型。马吉恩[5]对配流盘结构进行研究,包括配流盘进出口三角阻尼槽宽度角、深度角对泵内噪声的影响,提出了如何对配流盘进行降噪的建议。

液压泵结构不同,配流盘结构对其流量、压力特性影响也不同。本文针对所设计的双排定量叶片泵,基于PumpLinx软件对配流盘三角槽进行研究分析,仿真时考虑叶片泵泄漏造成的影响,分析三角槽深度角和宽度角对叶片泵流量特性和压力特性的影响,在此基础上对其结构进行优化。

1 双排定量叶片泵及配流盘结构

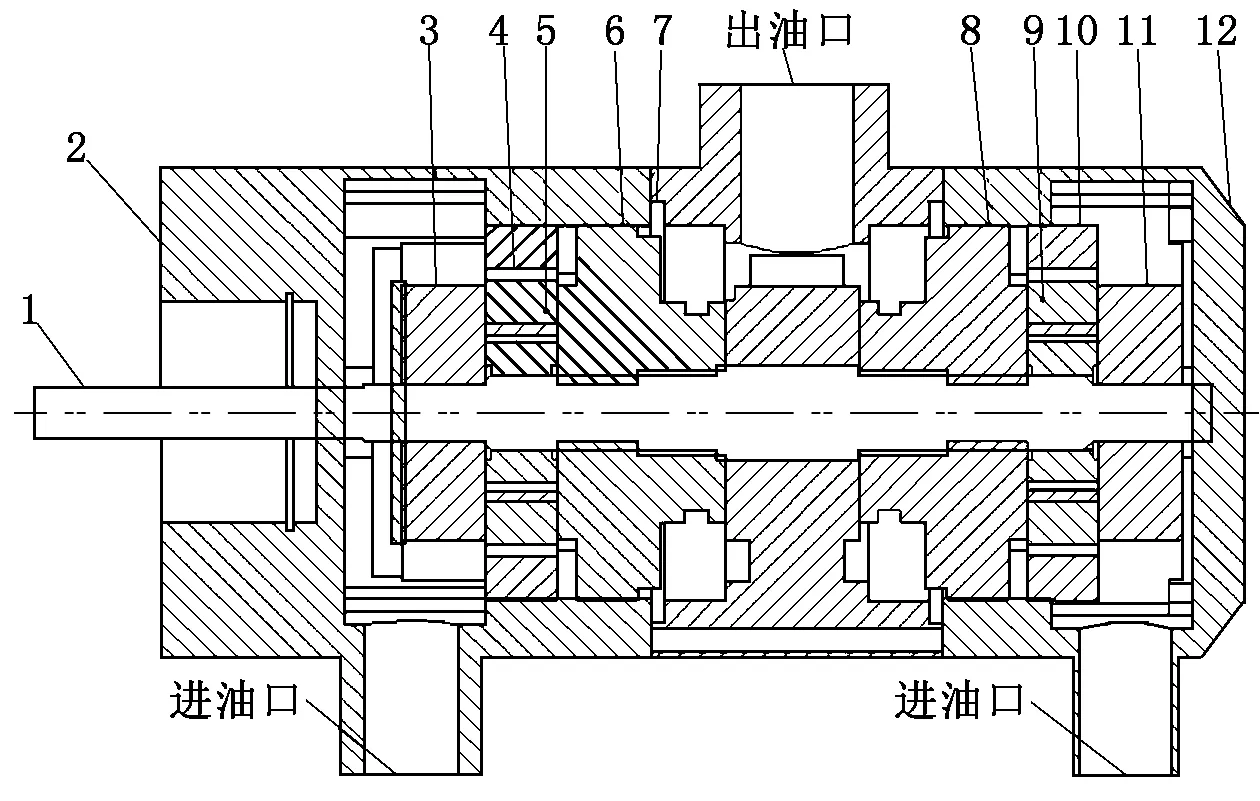

在液压系统中,叶片泵因为具有外形尺寸小、结构紧凑、流量均匀、运行平稳、噪声小、使用寿命长等特点,能够满足中、低压力系统的需求。为提高叶片泵流量,设计了双排定量叶片泵,其结构如图1所示。工作时,传动轴带动两个转子转动,经由一个出油口排油,通过两个转子流量的耦合来提升双排定量叶片泵的流量。

1-传动轴;2-左泵体;3-左配流盘a;4-定子a;5-转子a;6-右配流盘a;7-双联出口;8-左配流盘b;9-转子b;10-定子b;11-右配流盘b;12-右泵体

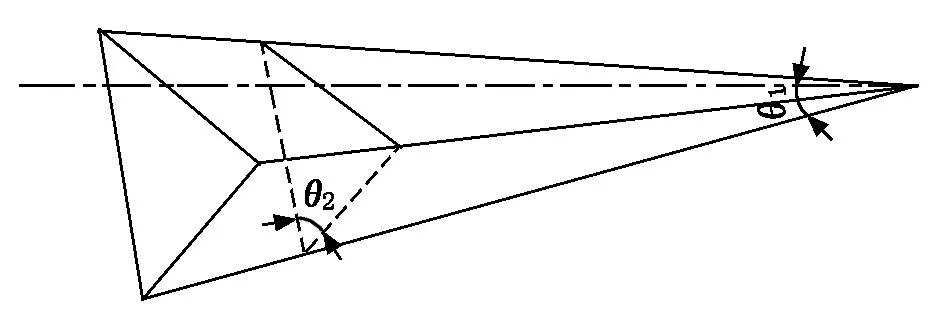

三角阻尼槽因为加工方法简单,工作时其节流面积可以逐渐变化,能适应配流过程中不同情形下的节流需求。三角阻尼槽在配流盘上的位置及其结构如图2、图3所示。本文分别对三角阻尼槽的深度夹角(θ1)和宽度夹角(θ2)进行分析研究。通过改变一个参数进行多次仿真,分析三角槽不同参数变化对双排叶片泵的流量脉动、压力脉动的影响,从仿真结果找出最合适的三角槽参数。

图2 三角阻尼槽在配流盘上的位置

图3 三角阻尼槽的结构

2 基于PumpLinx的仿真

2.1 流体域模型

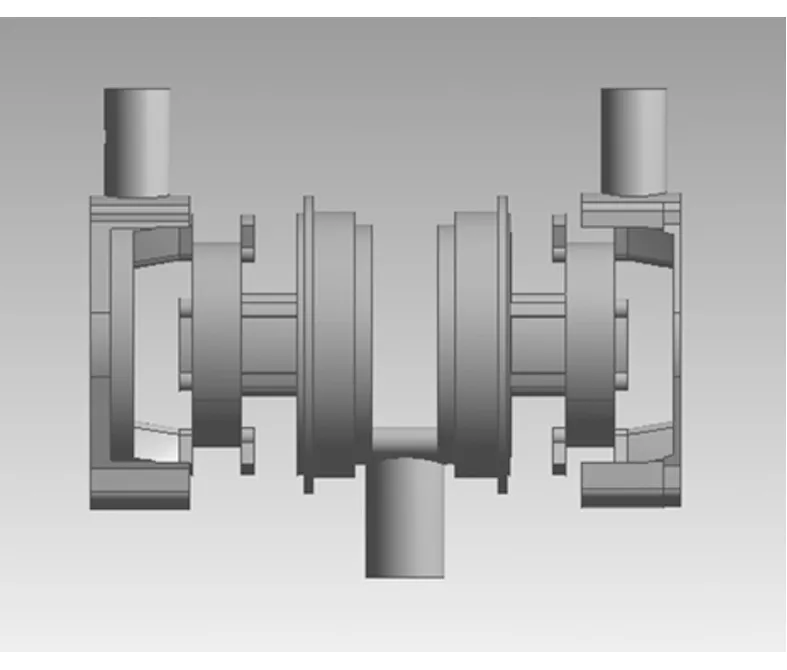

通过SolidWorks软件分别对不同参数的配流盘阻尼槽进行三维建模,然后导入到ANSYS软件进行流体域的提取,将流体域保存为STL格式,导入到PumpLinx进行流体仿真,提取的流体域模型如图4所示。

图4 流体域模型

2.2 仿真参数设置

根据叶片泵的工作原理,假设工作时流体的运动状态为湍流,设置仿真参数如表1所示。

表1 仿真参数

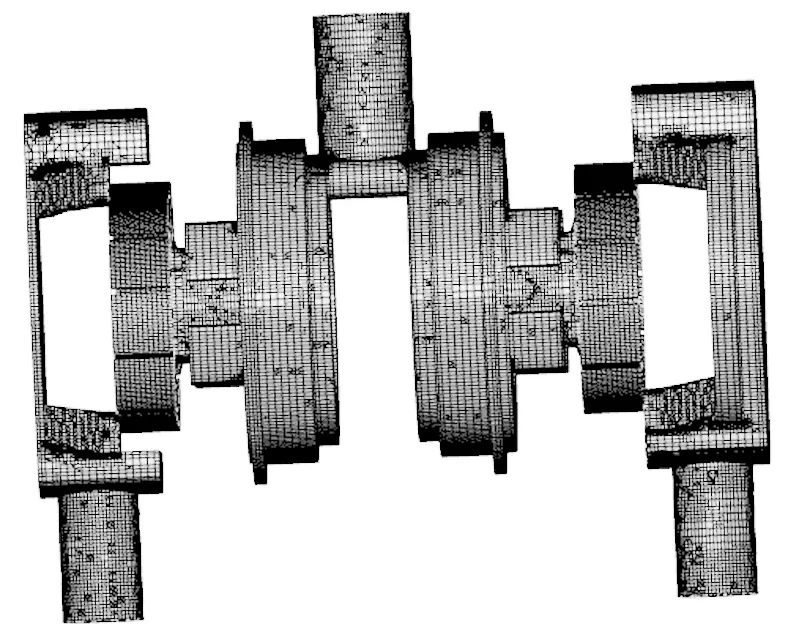

PumpLinx软件内置了液压泵的网格模板,对于叶片泵的转子转动区域,采用PumpLinx自带网格模板可生成高质量六面体动网格。对于除转子部分的其他区域,采用通用网格划分模板快速生成六面体的笛卡尔网格。按上述对双排叶片泵模型进行网格划分,最终生成的网格总数为716 871个,如图5所示。

图5 双排叶片泵流体域网格划分

3 仿真结果分析

3.1 三角阻尼槽的深度夹角θ1对压力脉动性能的影响

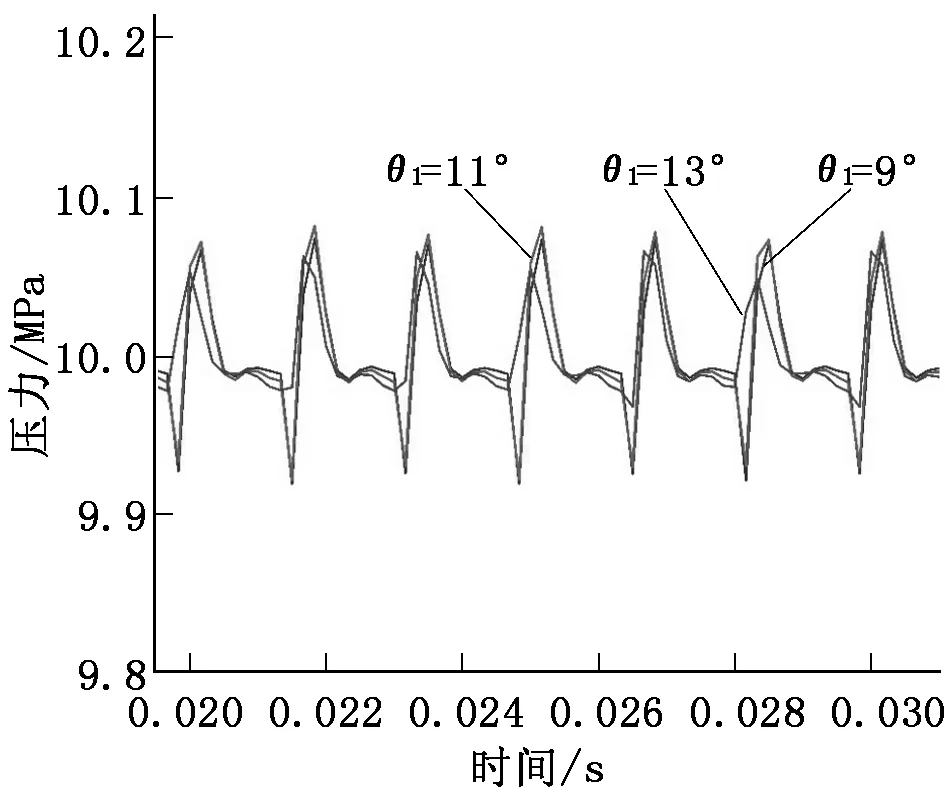

三角阻尼槽通流能力的强弱与阻尼槽的深度夹角有关,取宽度角为80°,然后分别对取深度夹角为9°、11°和13°的三角阻尼槽进行模拟计算。三角阻尼槽深度夹角取不同值时双排叶片泵出口压力的变化曲线如图6所示。

由图6可知:当三角槽的深度角为11°时,叶片泵的出口压力值最大且持续时间长,这会在叶片泵内部产生大的液压冲击,引起机械噪声;当三角槽的深度角为13°时,压力值最小,引起的液压冲击小,效果最好。

图6 不同深度夹角θ1时三角阻尼槽出口压力变化曲线

3.2 三角阻尼槽宽度夹角θ2对流量脉动的影响

流量脉动率是反映流量波动大小的主要参数之一,其计算公式为:

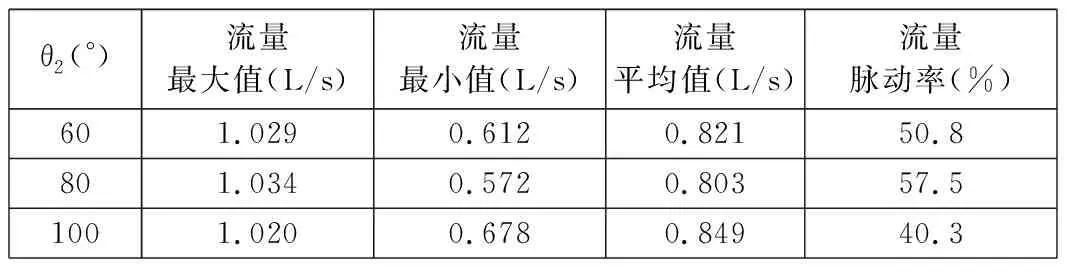

其中:Qmax为流量最大值;Qmin为流量最小值;Qavg为流量平均值。

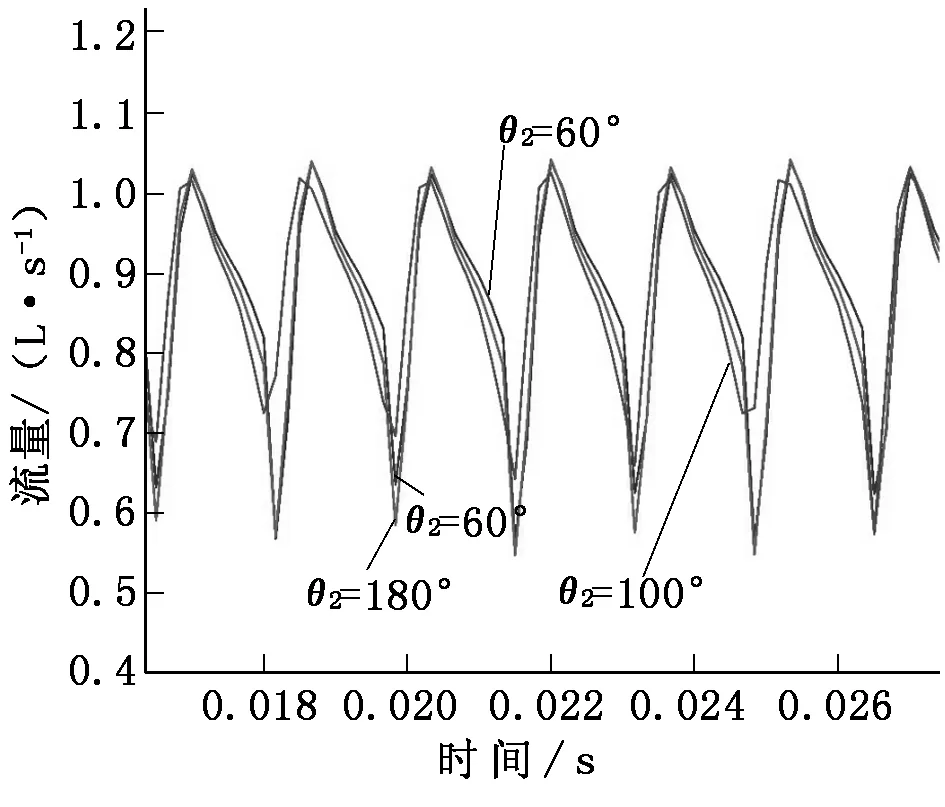

为研究配流盘三角阻尼槽的宽度夹角对叶片泵流量脉动的影响,在深度角为11°的情况下对宽度角分别为60°、80°和100°的三角槽进行模拟计算,分析配流盘宽度角大小对流量脉动的影响,得到的双排叶片泵出口流量变化曲线如图7所示,相关参数如表2所示。表2中,流量的最大值为转子转动一周时7个波峰值的平均值,最小值为转子转动一周时7个波谷值的平均值[6-8]。

图7 不同宽度夹角三角θ2时阻尼槽出口流量变化曲线

表2 双排叶片泵出口流量参数

由图7和表2可以看出:叶片泵在工作过程中,转子在高低压过渡区域都会出现明显的流量脉动,当三角阻尼槽宽度夹角为80°时,出口流量曲线的峰谷值最小,这会引起严重的液压油倒灌,且流量的脉动率最大;当宽度夹角为100°时,流量的波动较为平缓,且流量的脉动率也最小。

4 结论

本文针对所设计的双排叶片泵的流量与出口压力特性进行研究。基于PumpLinx对配流盘三角槽结构进行仿真,研究配流盘上的三角槽结构的深度夹角和宽度夹角对泵出口压力以及流量脉动性的影响。仿真结果表明:

(1) 配流盘三角阻尼槽的深度夹角对叶片泵的压力脉动性能有着较大影响,当深度夹角为13°时,叶片泵的压力脉动最小,引起的液压冲击较小。

(2) 配流盘三角阻尼槽的宽度夹角影响叶片泵的流量脉动性能,当宽度夹角为100°时,叶片泵的流量波动较为平缓,流量脉动最小。

综上所述,当配流盘三角槽的深度夹角为13°、宽度夹角为100°时,双排叶片泵整体的流量和压力脉动较小,且配流过程中油液产生的液压冲击也较小。