基于有限元弹簧单元的螺纹连接等效模型*

2022-10-28毛范海唐凯飞王德伦

毛范海,唐凯飞,王德伦

(大连理工大学 机械工程学院,辽宁 大连 116024)

0 引言

螺栓是一种重要的连接件,在设备结构中被广泛使用,螺栓的强度关系到机械设备能否正常工作和稳定运行。风电螺栓是风力发电机组的重要组成部件,其工作于十分复杂的工况,容易发生失效。发电机组的故障中很多是由于螺栓失效引起,因此,对螺栓进行准确分析具有重要意义。相比螺栓强度设计校核的传统理论计算方法,有限元分析能更准确地模拟实际工况,更准确地分析螺栓强度,是进行螺栓设计校核的重要手段。但在螺栓数目众多的大型结构有限元仿真计算中,由于需要对螺纹副进行准确装配,造成结构几何建模较复杂,工作量大,建模效率低。此外,对实体螺栓螺纹进行有限元仿真时,为保证计算结果的准确性及提高收敛性,需要对螺栓螺纹区域进行细化,易造成网格节点数过多,且存在大量非线性接触计算,计算规模大、效率低。

针对实体螺栓螺纹建模存在的建模与计算效率低等问题,目前国内外学者对螺栓连接仿真做了大量的研究。通过对螺栓连接进行不同方式的简化,解决采用实体螺栓螺纹有限元仿真产生的问题。陈真等[1]对螺栓采用无螺纹实体建模,以接触对粘接的方式模拟螺纹副进行仿真。何平等[2]分别采用三维螺旋模型和三维轴对称的螺栓简化模型进行有限元仿真。夏卫明等[3]采用节点耦合的方式模拟螺纹副连接。龚国伟[4]运用接触强度分析理论对螺栓建模进行研究,提出了“梁-杆单元”螺栓等效模型。董惠敏等[5]采用梁单元模拟螺栓,以耦合的方式模拟螺纹连接。

目前在有限元分析中,对高强度螺栓的强度分析等效模型有实体螺纹模型、实体无螺纹模型、梁单元耦合模型。实体螺纹模型即对螺栓精确建模,包括螺纹所有特征,计算结果接近实际,但建模复杂、计算效率低;实体无螺纹模型通过建立光杆代替螺栓,用粘接模拟螺纹连接,计算速度相比有螺纹实体模型有所加快,但螺纹旋合区域模拟不准确;梁单元耦合模型采用梁单元模拟螺栓耦合模拟螺栓连接,计算速度较快,但无法模拟螺纹旋合区域。本文提出采用弹簧单元模拟螺纹,可提高建模与计算效率。

1 螺纹连接有限元等效模型

螺纹连接等效模型采用有限元弹簧单元等效螺纹,建模过程包括弹簧刚度的确定和弹簧单元的连接。螺纹连接等效模型建立流程如图1所示。

图1 螺纹连接等效模型建立流程

通过有限元刚度矩阵确定弹簧刚度。建立螺纹模型,将模型导入ANSYS中,选取区域中心点处的截面法向作为该区域的等效弹簧方向,选取螺纹弹簧等效扇区节点为主节点,等效扇区与等效弹簧方向示意图如图2所示。

通过有限元超单元法获得主节点的刚度矩阵,并取平均刚度作为螺纹刚度。分别计算出螺栓螺纹刚度Ks与螺栓孔螺纹刚度Kh,根据弹簧串联刚度公式(1)由螺栓螺纹与螺栓孔螺纹刚度计算得到弹簧等效刚度K:

(1)

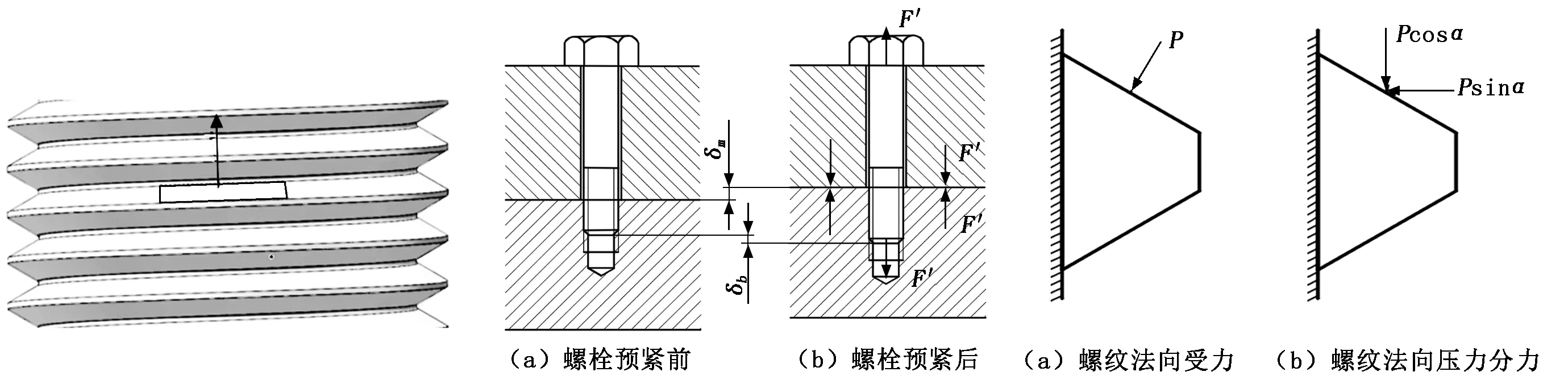

在螺栓连接中,由于受到载荷作用,被连接件会产生压缩变形,螺栓产生拉伸变形,并将载荷传递至螺纹,螺纹在载荷作用下产生变形。螺栓连接受力变形示意图如图3所示,螺纹受力示意图如图4所示。图3中,δm为被连接件压缩变形量,δb为螺栓伸长量,F′为预紧力。图4中,P为螺纹表面法向应力,α为螺纹牙型角的一半。

图2 等效扇区与弹簧方向示意图 图3 螺栓连接受力变形示意图 图4 螺纹受力示意图

作用于螺纹牙表面法向压力P会产生沿轴向和径向分力,螺纹变形为两种分力综合作用的结果。轴向分力引起螺纹牙的弯曲、剪切及牙根倾斜变形,径向分力引起螺栓和螺栓孔沿径向收缩或扩张变形,且每圈螺纹由于载荷分布不均变形量不同,螺纹变形示意图如图5所示。

根据螺纹连接受力及变形特点,为准确模拟螺纹连接,建立等效模型时做如下假设:①根据螺纹副的受力与变形建立弹簧单元,弹簧单元建立方向为螺纹截面法向; ②等效模型未考虑螺纹副间的接触摩擦;③等效模型依据螺纹升角进行节点耦合。

根据以上假设建立的螺纹连接等效模型如图6所示。将每圈螺纹采用弹簧单元替代,模拟螺纹副力的传递,根据螺纹升角分别耦合螺栓与孔的圆柱面等效区域节点至弹簧节点建立刚性区域,如图7所示。

2 算例分析

2.1 计算算例

螺栓组螺纹连接件由螺栓、连接件、被连接件三部分组成,如图8所示。为分析等效螺纹模型的正确性,分别采用实体螺栓螺纹连接和等效螺栓螺纹连接两种方式建立螺栓组螺纹连接有限元模型。

图5 螺纹变形示意图 图6 螺纹连接等效模型 图7 弹簧连接示意图 图8 螺栓组几何模型

(1) 对螺栓与连接件建立三维精确模型,包括螺纹所有特征,螺纹用扫描切除方式建立并对模型进行准确装配,如图9(a)所示。

(2) 对螺栓与连接件建立等效模型,等效模型螺栓与连接件建立无螺纹特征的实体,螺纹连接处采用弹簧单元模拟,如图9(b)所示。

图9 两种螺栓螺纹连接件模型

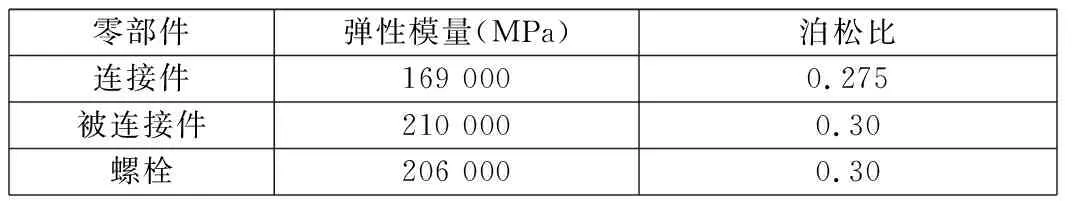

螺栓组采用的螺栓尺寸参数见表1,各部分材料参数见表2。

表1 螺栓尺寸参数

表2 材料参数

将几何模型导入ANSYS中,定义材料属性并划分网格。为减少节点数量,网格划分方式为对螺栓螺纹及等效模型螺纹连接区域进行扫掠划分六面体网格并细化,其余部分划分四面体网格。两种螺栓螺纹模型网格划分结果如图10 所示。

图10 两种螺栓螺纹模型网格划分结果

建立接触对并定义接触属性、设置边界条件。将被连接件与螺栓以及螺纹接触面均设为摩擦接触,对连接件施加固定约束。

通过在螺栓中部横截面插入PRETS179预紧力单元施加预紧力,之后对模型被连接件孔壁面施加弯矩与径向力的复合载荷。

2.2 仿真分析

仿真得到的两种单螺栓模型每圈螺纹轴向载荷分布如图11所示。在预紧载荷下,不考虑不完整螺纹,实体螺栓螺纹模型与等效螺栓螺纹模型的螺纹轴向载荷分布平均误差为2.54%。

实体螺栓螺纹连接模型和等效螺栓螺纹连接模型在螺栓螺纹连接处的变形与等效应力变化分别如图12、图13所示。在预紧力作用下,实体螺栓螺纹连接模型与等效螺栓螺纹连接模型的变形平均误差为1.98%,拉应力平均误差为3.84%,可见等效螺栓螺纹能够较好地模拟螺栓螺纹连接处的变形和应力情况。

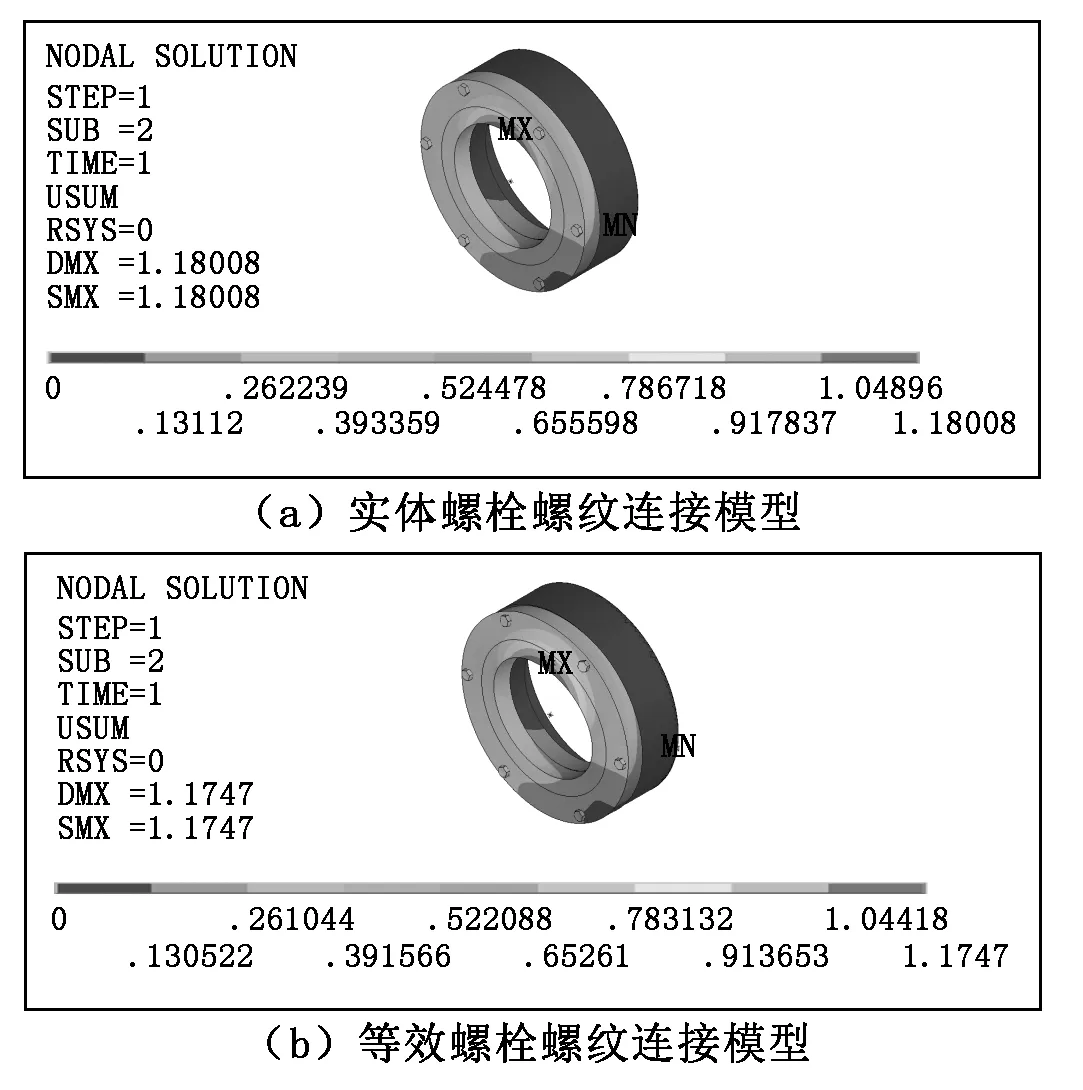

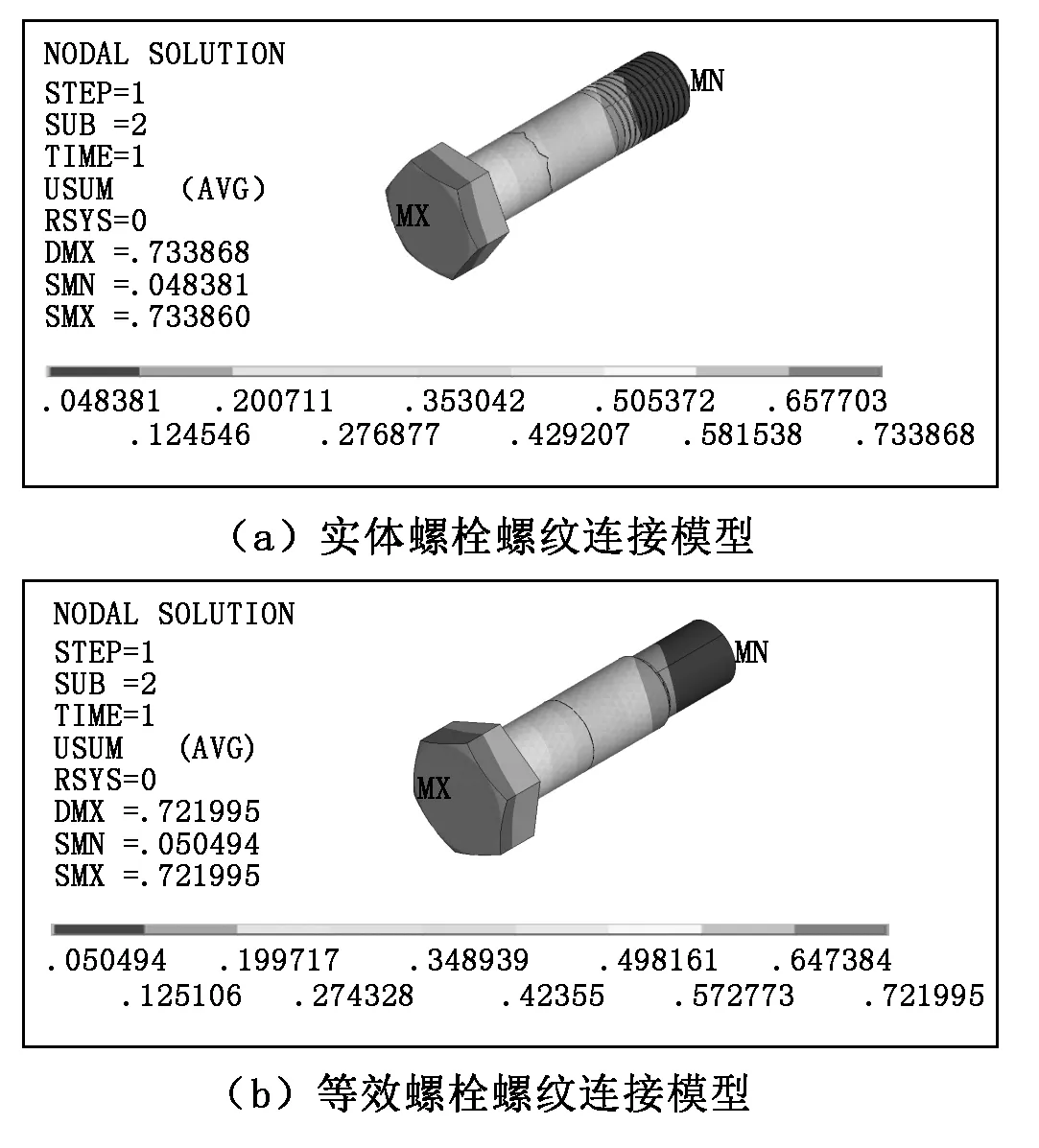

实体螺栓螺纹连接模型和等效螺栓螺纹连接模型在预紧载荷与复合载荷作用下的螺栓连接整体变形与受载最大螺栓变形云图分别如图14、图15所示。

图14 两种模型螺栓连接整体变形云图

由图14、图15 可知,等效螺栓螺纹连接模型与实体螺栓螺纹连接模型的受载最大螺栓变形云图分布相近,最大变形误差为1.6%。由此可知,采用等效螺栓螺纹模型能够较准确地模拟螺栓变形情况。

图15 两种模型受载最大螺栓变形云图

3 结论

本文根据螺栓螺纹接触变形特点,采用弹簧单元与实体相结合的方式建立螺栓螺纹连接等效模型,并以螺栓组连接为例,对比分析得出以下结论:

(1) 螺栓螺纹连接等效模型与螺栓螺纹实体模型相比在预紧载荷下载荷分布误差为2.54%,预紧力作用下变形平均误差为1.98%,拉应力平均误差为3.84%,能够较好地模拟螺纹连接受力的特性。

(2) 等效螺纹模型与实体螺栓螺纹模型中受载最大螺栓的变形误差为1.6%,能够较准确地模拟螺栓与连接件整体变形情况。

(3) 等效螺纹模型与实体螺纹模型相比能够避免实体螺纹建模造成的建模复杂等问题。