珠海某天然气液化流程的优化分析与动态模拟

2022-10-28余兴成吴晓南崔明伟苏要港王旭昇

余兴成,吴晓南,崔明伟,苏要港,李 爽,王旭昇

(1.西南石油大学 土木工程与测绘学院,四川 成都 610500;2.西南石油大学 工程学院,四川 南充 637001)

液化天然气(LNG)具有运输灵活、储存方便等特点,在天然气贸易中占据重要地位。建设沿海小型天然气液化工厂,不仅可以充分利用海上天然气资源,还能为大型LNG接收站建设培育市场,如向珠海、中山等城市提供调峰和应急气源,具有良好的社会效益和经济效益[1]。但天然气液化工厂能耗较高,若设计和操作未达最优,则可能造成能源浪费。

肖荣鸽等[2]以系统能耗为目标函数,最小换热温差(3 °C)为约束条件,结合基于理论的混合制冷剂优化方法(KBO)和黑箱法(BOX)算法对C3H8预冷混合冷剂液化工艺(C3/MRC)进行了优化模拟,结果显示,对比国外C3/MRC液化流程,能耗显著降低。李昊等[3]分别使用BOX算法、序列二规划(SQP)算法和遗传算法(GA)对单级混合冷剂液化工艺进行了优化模拟,结果表明,GA的优化效果最好。夏丹等[4]使用BOX算法对C3/MRC液化流程进行了优化,在保持液化率不变的情况下,将单位质量LNG的生产功耗降低了22.9%。ZAIM[5]对阿尔及利亚Arzew项目的C3/MRC流程进行了稳态模拟,得到了流程中有关动态模拟的设备参数设置理论。已有研究中,少有对液化工艺进一步建立动态模拟,分析其动态响应的报道。而实际工程中,参数波动是运行过程的最大特点,影响系统功耗及效率。因此对流程进行动态模拟具有较大意义。

本文以珠海某天然气液化项目为研究对象,通过Aspen HYSYS软件,对液化流程进行稳态模拟。利用HYSYS Optimizer的BOX算法,以系统最小功耗为目标函数[6],对混合冷剂配比和冷剂蒸发冷凝压力进行优化。进一步建立各个设备的动态模型,添加相应的比例-积分-微分(PID)控制器,制定合理的控制方案,对气源流量、气源温度和气源组分发生变化时系统的动态响应进行分析。

1 流程稳态模拟与优化

1.1 流程稳态模拟

1.1.1 流程介绍

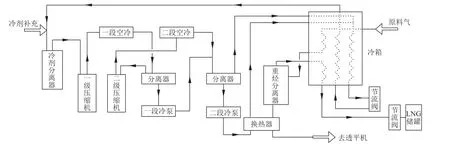

本文研究对象为珠海某天然气液化工厂。该厂在液化工艺中引进了美国Black & Veatch公司开发的PRICO®单级混合制冷技术及装备,设计液化量为 60 × 104m³/d,设计运行时间为 8000 h/a,供气量为2 × 108m³/a(约 13 × 104t LNG),总投资 3.58 亿元,属于小型LNG加工厂。整个液化工艺包括天然气液化单元和制冷剂循环单元,如图1所示。

图1 液化工艺流程Fig.1 Liquefaction process flow

天然气液化单元中,原料气由LNG换热器顶部进入,在换热器中向下流动,冷却至-48 °C引出换热器,进入重烃分离器,分离重烃后的天然气返回冷箱,从中部向下流动,冷却至-150 °C从底部流出,经过节流降压后温度降至-161 °C进入LNG储罐,在储罐内会产生少量闪蒸气。由于重力的影响,深冷液体只出现在换热器底部,即使在停车期间,也不会流到非低温设计区域。

制冷剂循环单元中,低压制冷剂在冷箱中吸收高压冷剂和天然气的热量,之后由换热器顶部流出,经过一级压缩后加压至1.57 MPa,通过冷却器降温至40 °C,进入段间分离罐,气相制冷剂经过二级压缩后加压至4.00 MPa,通过冷却器降温至40 °C,与通过冷剂泵加压后的液相制冷剂混合后进入分离器,液相冷剂通过冷剂泵送入换热器,气相冷剂由压力驱动进入换热器顶部,在冷箱顶部混合,冷却至-150 °C左右后再经过节流阀节流降温至-160 °C左右,由底部流向顶部,完成与高压冷剂和天然气的换热。

天然气液化流程的热损失包括两个部分,一部分来自冷箱的换热过程,LNG冷箱的换热曲线匹配度越好,换热损失越小;另一部分来自冷却器的水冷过程,混合冷剂的水冷过程主要和压缩后的压力有关,混合冷剂压缩过程产生的热损失可调和量较小,主要通过调和一级压缩机出口压力和二级压缩机出口压力,使系统的总能耗最小。

1.1.2 流程模拟

可对液化流程进行稳态的热力和物料衡算,以此来确定热力参数和性能指标,这是进行参数优化的基础[7]。本文基于Aspen HYSYS软件建立流程模拟,选择PR方程作为相平衡计算方程[8],熵焓热物性计算选择Lee-Kesler[9]。本次模拟中,天然气理论处理量为 1007.88 kmol/h,温度为 50.00 °C,压力为4.34 MPa。天然气及冷剂组分如表1所示。

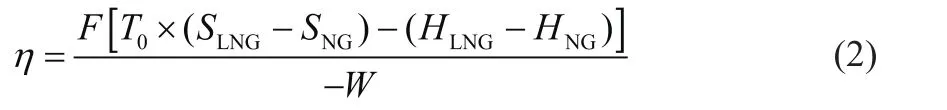

该流程为单循环混合制冷剂(SMR)液化流程,包括天然气循环和制冷循环。Aspen HYSYS流程模拟如图2所示。主要节点参数如表2所示。

图2 SMR工艺流程稳态模型Fig.2 Steady state model of SMR

表2 主要节点物料平衡参数Table 2 Material balance parameters of main nodes

1.2 液化工艺参数优化方法

1.2.1 目标函数与约束条件

流程优化的目标函数为最小功耗,计算公式如下:

式中,Qcomp1为一级压缩机的功耗,kW;Qcomp2为二级压缩机的功耗,kW;Qpump为泵的功耗,kW。

㶲效率η计算公式:

式中,F为天然气摩尔流量,kmol/h;W为总功耗,kJ/h;T0为室温,305.15 K;SLNG为LNG熵值,kJ/(kg·K);SNG为NG熵值,kJ/(kg·K);HLNG为LNG焓值,kJ/kg;HNG为NG焓值,kJ/kg。

约束条件:为保证流程合理,避免优化中制冷剂冷量提供不足,出现逆温差换热情况,取换热器最小换热温差Δtmin= 3.00 °C[10];保证压缩机入口物流无液相组分,即气相分率为1;压缩机和冷剂泵的等熵效率均取75%;冷却器冷却温度为40.00 °C,压降取 60.00 kPa。

1.2.2 优化算法及优化变量

天然气液化流程的优化中,目标函数非线性,优化变量较多,需要使用合理的优化算法进行计算。BOX算法作为Aspen HYSYS内置优化算法,是基于非线性规划中单纯形法的一种直接搜索算法,通过复合形的反射与收缩来寻求最优解[11]。与基于微分学的线性规划或非线性规划算法相比,BOX算法不要求目标函数和控制变量具有显式函数关系,也不需要灵敏度计算,就可能搜索到全局最优[12]。优化参数如表3所示。

表3 BOX算法优化参数Table 3 Optimized parameters of BOX algorithm

混合制冷剂的流量与处理天然气的液化量呈线性关系,混合制冷剂循环流量增大可使天然气的液化温度降低,但会增加液化系统的总能耗。混合制冷剂的组成配比也会直接影响冷热流股的换热曲线和液化系统的能耗。通过优化混合冷剂组分的配比和其他一些重要因素,可以降低制冷循环中混合制冷剂的用量,从而降低系统的能耗。

天然气液化工艺操作复杂且设计变量较多,因此需要在一定的设计条件下进行参数优化。流程的气源一般来自于上游管道或预处理工艺装置,其压力和温度难以被液化工艺控制,因此本文选取对液化流程性能影响较大,且易于操作的参数进行优化。主要包括冷剂配比(表1)、制冷剂蒸发压力p14,一级压缩机出口压力p18和二级压缩机出口压力p23。由于Aspen HYSYS软件的限制,在优化器的优化目标中不能直接选择制冷组分的配比,只能转而通过优化各组分流量,进而优化冷剂配比。利用Balance逻辑模块将各个冷剂单质的摩尔流量传递给制冷剂REF,SMR稳态优化模型如图3所示。

图3 SMR工艺流程稳态优化模型Fig.3 Steady state optimization model of SMR

1.3 参数优化分析

1.3.1 优化结果

优化前后,目标变量及优化变量如表4所示。由表4可知,通过BOX算法优化,各变量均取得了较好的优化效果。混合制冷剂流量由2800.00 kmol/h降低至2571.00 kmol/h,下降了8.18%;各个组分物质的量分数变化较大,CH4和C3H8占比明显下降,C2H4、i-C5H12和N2占比有所上升,其中i-C5H12较原来上升了21.28%。一级压缩机出口压力p14由1570.00 kPa降至1324.59 kPa,降幅达15.63%;二级压缩机出口压力p18略有下降,蒸发压力p23几乎没有变化。LNG换热器的最小换热温差变为3.0037 °C,基本满足优化约束条件。压缩机及冷剂泵的总功耗由7180 kW降至6403 kW,使流程总耗能降低10.83%,其中一级压缩机功率降低了19.43%。在能耗降低的基础上,整个流程的㶲效率提高了14.20%。优化后各个节点的参数如表5所示。

表4 优化前后的目标变量及优化变量Table 4 Target variables and optimization variables before and after optimization

表5 优化后各个节点物料平衡参数Table 5 Material balance parameters of each node after optimization

1.3.2 参数优化结果分析

优化前后,LNG换热器冷热流复合曲线和温差曲线如图4所示。由图4可知,优化后,换热器各温度段的换热温差普遍减小,最小换热温差更接近3.00 °C;LNG换热器冷热流复合曲线匹配度更高,换热损失更小,整个流程热效率得到提升。通过对混合冷剂配比和一、二级压缩机出口压力参数的优化,使一级压缩机功耗降低19.43%,二级压缩机功耗增加8.32%,冷剂泵功耗增加16.73%,整个流程的能耗降低10.83%。这主要因为制冷循环量降低,以及在同一流量和压力变化条件下,通过冷剂泵对液态冷剂加压的能耗远低于压缩机对气态冷剂加压的能耗。冷剂配比优化后,不仅换热效率的提升较大,而且通过冷剂泵加压的流量增加,从而使总功耗减小。

图4 优化前后LNG换热器冷热流复合曲线和温差曲线Fig.4 Compound curve of cold and heat flow and temperature difference curve of LNG heat exchanger before and after optimization

2 流程动态模拟与分析

在LNG场站的工艺设计及优化方面,稳态模拟得到了广阔的应用。但在实际工程中,参数波动是运行过程的最大特点,进而影响系统功耗及效率。液化天然气的组成、温度和压力出现波动,将会影响混合制冷剂循环的功耗和流体流量。动态模拟技术可以检测生产设备对动态负荷的承受能力,优选流程控制方案,分析开停车或受到外部干扰时系统的动态特性,对生产调试有很大帮助。

2.1 动态模型的建立

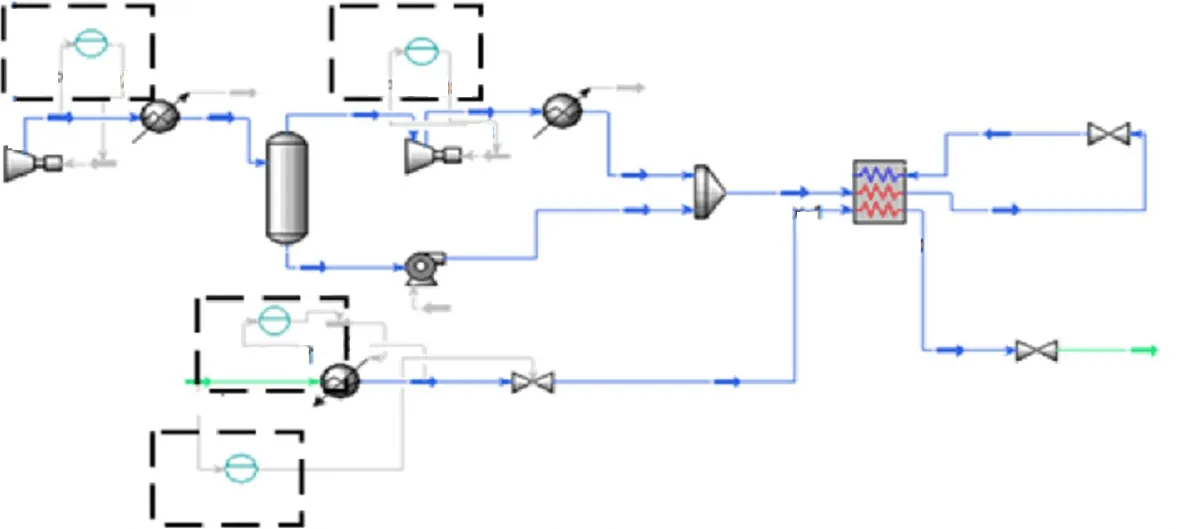

在稳态模型的基础上,添加控制阀VLV-102和换热器E-102,以便对进料的流量和温度进行控制;添加PID控制器,以便对流程进行控制[11]。动态模型如图5所示。

图5 SMR工艺流程动态模型Fig.5 Dynamic model of SMR process

2.2 动态模拟运行结果及分析

2.2.1 天然气流量波动

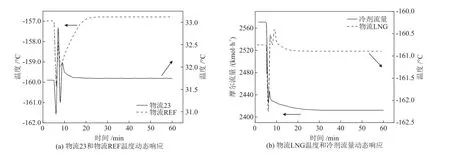

本节模拟了天然气流量波动时,LNG换热器换热情况及LNG产品温度。将天然气流量的目标变量设置为950.00 kmol/h,使其他各个参数为定值。运行结果表明,受到干扰后,系统会发生系列振荡,之后达到一个新的动态平衡。图6(a)为物流23和物流REF温度的响应曲线。由图6(a)可知,由于天然气进口参数发生变化,物流REF的温度出现波动,一段时间后趋于稳定,新的动态平衡中,温度稳定在30.10 °C,比稳态中的温度稍高。物流23的温度在短暂时间内上升,经过约25 min振荡后趋于稳定。图6(b)为物流LNG温度和制冷剂流量的响应曲线。由图6(b)可知,LNG温度在流量变化后的短时间内迅速降低,经过一段时间波动,较稳态有所降低。天然气流量降低是控制阀开度变小引起的,由于节流效应,天然气进口温度小幅降低,同时,天然气流量降低引起压力下降。由于天然气进口流量降低,制冷剂流量稳定后,变为2376.40 kmol/h,较稳态时有所下降。

图6 天然气流量波动时的动态响应曲线Fig.6 Dynamic response curve of natural gas flow fluctuation

2.2.2 天然气温度波动

利用换热器E-102及温度控制器,实现对天然气入口温度的控制。将温度由50.00 °C降低至48.00 °C后,部分参数的响应如图7所示。由图7可知,LNG出口温度迅速降低至-162.47 °C,比稳态时低0.14 °C,制冷剂的循环量随之降低。受到天然气进口温度、LNG液化温度以及制冷剂流量的影响,物流23和物流REF温度的变化趋势基本相同,在干扰出现后迅速降低,经过波动后稳定在稳态值左右。天然气温度降低后,LNG换热器中由天然气带来的热负荷降低,制冷剂流量的调节相对滞后,因此天然气出口温度降低,节流后的温度也降低。随着制冷剂流量调节逐步稳定,其他参数也随之稳定。

图7 天然气温度波动时的动态响应曲线Fig.7 Dynamic response curves of natural gas temperature fluctuation

2.2.3 天然气组分波动

来自不同气田的管道天然气中,组分CH4含量差异较大。模拟天然气组分波动,CH4含量下降3.848%,N2含量增加0.398%,C2H6含量增加3.104%,C3H8含量增加0.341%,如表6所示,部分参数的响应如图8所示。由图8可知,由于组分比例的改变,在相同边界物流压力下,天然气的流量有所下降,物流LNG的温度在组分改变后骤降,在制冷剂流量降低后,温度又上升,之后变化逐渐平缓,稳定后的温度升高,制冷剂流量在10 min后逐渐稳定,较原来下降了4.33%;稳定后的天然气流量下降了1.79%,单位体积天然气液化需要的冷剂流量增加。

图8 天然气组分波动时的动态响应曲线Fig.8 Dynamic response curves of natural gas composition fluctuation

表6 天然气组分变化Table 6 Change of natural gas composition

3 结论

本文采用Aspen HYSYS软件,针对珠海某天然气液化项目,建立了天然气单循环混合制冷剂液化流程的稳态模型,使用BOX算法对混合冷剂配比及冷剂蒸发冷凝压力等重要节点参数进行了优化,并在稳态模拟的基础上进行了动态模拟,得出以下结论。

(1)以系统最小功耗为目标函数进行优化,总功耗降低了10.83%,㶲效率提高了14.20%。分析认为,优化后换热器各温度段的换热温差普遍减小,最小换热温差更接近于3.00 °C,LNG换热器冷热流复合曲线匹配度更高,换热损失更小,使整个流程效率得到提升。

(2)通过动态模拟,得到了天然气流量、温度和组分波动时,冷剂流量及部分物流温度的动态响应曲线。当受到外界干扰时,系统控制方案会通过改变制冷剂流量做出响应,使系统达到新的动态平衡。