市政道路高架桥转体施工不平衡称重试验研究

2022-10-28代涛,颜升,曾琪

代 涛,颜 升,曾 琪

(1.武汉光谷建设投资有限公司,湖北 武汉 430205; 2.中南财经政法大学,湖北 武汉 430073)

桥梁转体施工是一项综合性、技术性强的施工项目,是指在偏离设计位置将桥梁浇筑或拼装成型,然后借助动力将桥梁转动就位的一种施工方法。具有可利用地形,方便预制;施工不影响交通;施工设备少,装置简单;节省施工用料的特点[1-2]。常用的转体施工方法有竖向转体施工法(The vertical transfer method)、平面转体施工法(The flat transfer method)、平竖转结合施工法三种(The methods of combining the vertical transfer and the vertical transfer)[3]。

转体法施工始于20世纪40年代,由法国第一次将转体法施工技术应用于一座拱桥修建[4]。与国外相比,我国桥梁转体施工技术发展相对滞后,直至1977年在四川才首次使用平转法施工建成跨度为70 m的箱肋拱桥[5]。1988年,四川省交通科学研究院为充分利用两岸地形,采用拱桥双箱对称同步转体施工完成建造了跨径达200 m的涪陵乌江大桥[6-7]。平竖转结合施工法的施工技术也逐渐应用于桥梁转体建造中,桥梁的建造跨径也在不断地增大,转体重量也从最开始的几千吨提升到了几万吨,发生了质的变化[8-11]。1981年,贵州完成的鱼塘大桥转体质量1 630 t。2001年,贵州修建的北盘江钢管拱桥转体质量达1万 t。2015年1月,山东邹城30 m上跨铁路立交转体桥完成合拢,其主桥转体质量2.24 t,打破了转体桥梁重量的纪录。2018年,河北唐山跨津山铁路斜拉转体桥完成42.3°的转体成功合拢,该桥总质量达到了3.3万 t,再次突破了转体桥梁重量的世界纪录。经过多年的学习与发展,我国在桥梁转体施工技术方面已具有独特的优势,转体法施工成桥数量已突破200例[12-13]。

目前,随着我国社会经济的高速发展和城市道路网络的大规模建设,为了减少施工对周围交通及居民所带来的影响,桥梁转体法被广泛应用于跨铁路、公路、航道等的桥梁施工中,而不平衡称重又是桥梁转体施工中的关键步骤[14]。保证桥梁转体的正常进行需在桥梁转体前进行转动体称重实验,测量计算转动体的不平衡力矩、摩阻力矩、静摩擦系数及偏心距等参数,避免因施工中存在的误差使桥梁导致在转体过程中桥墩两侧悬臂梁段产生不平衡力矩而引发的安全事故[15]。本文以武汉光谷大道快速化改造工程跨铁路段工程为背景,总结施工过程中不平衡称重的试验原理与过程。

1 工程概况

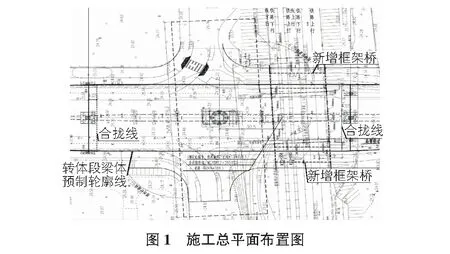

武汉光谷大道快速化改造工程跨铁路段工程主线高架施工总平面布置如图1所示,主线高架采用一跨跨越南环铁路及余花联络线,主桥采用2×62.5 m 转体钢箱梁跨越铁路,引桥采用预应力现浇箱梁结构。主桥(83号~85号)上部结构采用变高度钢箱梁跨越南环铁路,公铁交角87.1°;桥跨采用2×62.5 m跨径布置,全长125 m。钢箱梁端部梁高2.8 m,中支点梁高6.0 m,腹板外缘保持与引桥一致,为斜腹板结构,梁底模板采用二次抛物线过渡;钢箱梁顶宽40 m,底宽30.17 m~32.6 m。顶板采用U肋加劲,底板采用倒T形肋加劲,横隔板标准间距2.8 m,两道横隔板之间设置一道竖向加劲肋,钢箱梁梁段连接采用焊接方式,顶板、腹板、底板及其加劲肋均采用焊接。

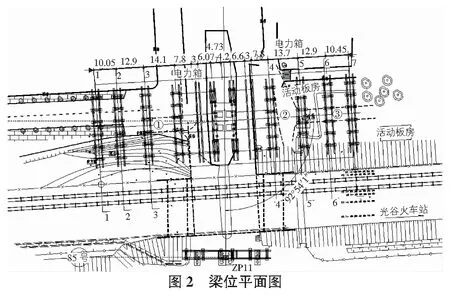

考虑到工程施工对既有铁路运营的影响及周围环境和条件的限制,主桥采用58.45 m+58.45 m T构转体施工,转体总长度为116.90 m。本桥为对称平衡旋转,顺时针转体92.9°就位,桥梁总质量4 400 t,如图2所示。

2 试验原理

在桥梁转体施工过程中,整个转动体系的平衡将直接影响到转体施工的安全与质量。由于球铰制作误差、混凝土浇筑不均匀与施工误差,导致桥墩两侧梁体的质量分布不均匀以及刚度不同,进而产生不平衡力矩[16]。为确保转动体系能安全地转体合拢,必须在转体前对转动体进行称重,分析计算得出转动体的不平衡力矩、摩阻力矩、静摩擦系数及偏心距等参数,再根据所得数据对转体进行平衡配重。

2.1 转动体不平衡力矩及摩阻力矩分析

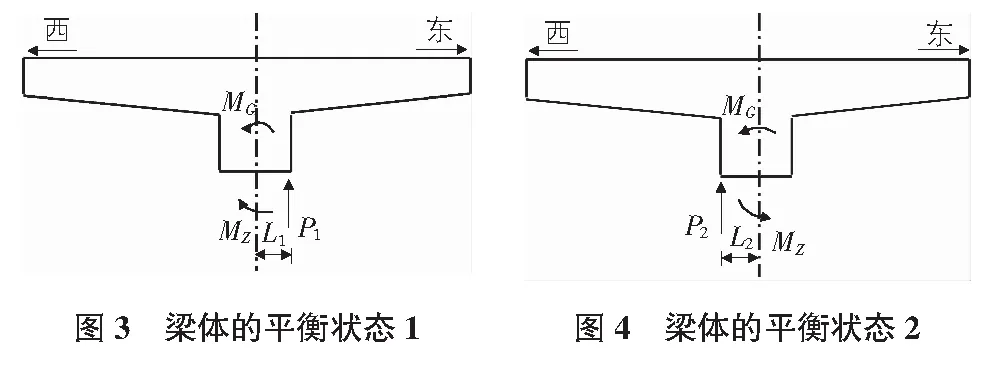

如图3,图4所示,当支架拆除后,整个梁体会出现梁体绕球铰发生刚体转动和梁体绕球铰不发生刚体转动两种平衡状态:1)当梁体绕球铰不做刚体转动,保持相对静止时,转动体球铰摩阻力矩(MZ)大于转动体不平衡力矩(MG),此时球铰体系的平衡由MZ和MG所维持;2)当梁体绕球铰做刚体转动时,转动体球铰摩阻力矩(MZ)小于转动体不平衡力矩(MG),此时撑脚与滑道的间隙慢慢变小直至解除,球铰体系的平衡由MZ,MG和撑脚对球心的力矩共同维持。

1)摩阻力矩(MZ)大于不平衡力矩(MG)。

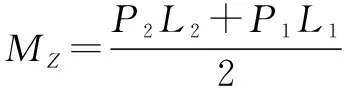

假设转动体的重心偏向西侧,此时在转动体东侧承台施加顶力P1(如图3所示),并逐渐增大P1至球铰发生微小逆时针转动时,有:

P1L1+MG=MZ

(1)

其中,L1为顶力P1到球铰中点间的距离,m。

然后在转动体西侧承台施加顶力P2(如图4所示),并逐渐增大P2至球铰发生微小顺时针转动时,有:

P2L2=MG+MZ

(2)

其中,L2为顶力P2到球铰中点间的距离,m。

联立式(1),式(2)可得:

(3)

(4)

2)摩阻力矩(MZ)小于不平衡力矩(MG)。

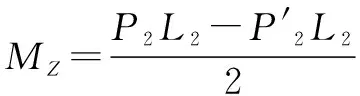

假设转动体重心偏向西侧,为保持转动体平衡,只能在转动体西侧承台施加顶力P2(如图4所示),并逐渐增大P2至球铰发生微小顺时针转动时(撑脚离地瞬间),有:

P2L2=MG+MZ

(5)

当球铰发生微小转动后,让千斤顶卸压回落逐渐减小顶力,使球铰发生微小逆时针转动,设P2′为千斤顶卸压回落过程中对转动体西侧承台施加的顶力,则有:

(6)

联立式(5),式(6)可得:

(7)

(8)

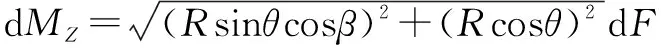

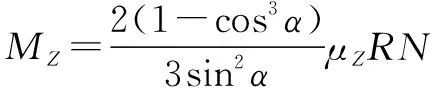

2.2 转动体静摩擦系数及偏心距分析

如图5所示,在平衡称重试验中,在沿梁轴线的竖平面内,转动体球铰发生微小的逆时针、顺时针旋转,即小角度的竖转。摩阻力矩MZ指摩擦面内每个微面积上的摩擦力dF对过球铰中心竖转法线的力矩dMZ之和[17]。

(9)

dF=μZPdA

(10)

dA=R2sinθdβdθ

(11)

(12)

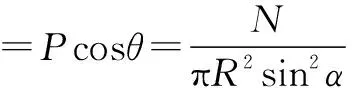

其中,R为球铰中心转盘球面半径,m;dA为任意一个微面积上的摩擦力dF到任意截面平面圆的圆心O′的距离,m;θ为任意一个微面积上的摩擦力dF与球铰中心O所在z轴的夹角;β为任意一个微面积上的摩擦力dF与任意截面平面圆的圆心O′,所在x轴之间的夹角;α为θ的最大取值;μZ为球铰静摩擦系数;P为千斤顶所施加的顶力,kN;P竖为千斤顶所施加的顶力在竖转法线上的分力,kN;N为转体质量,t。

所以:

(13)

(14)

球铰参数α=arcsin(2/8)=14°30′00″代入式(14),可得:

(15)

(16)

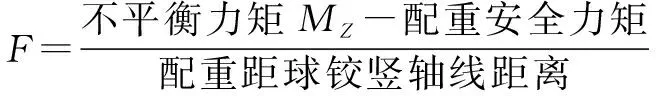

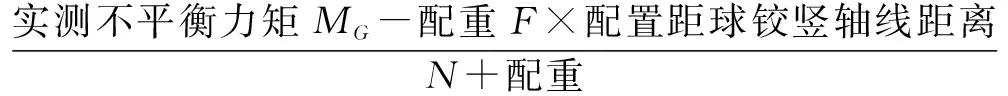

2.3 配重分析

为保证转体施工过程的顺利进行,通常会进行配重。常用的配重方案有以下两种:1)梁体绝对平衡配重方案;2)梁体纵向倾斜配重方案。方案1)的配重通常较小,启动所需要的牵引力相对较小,但在转动过程中转动体易在竖平面内发生晃动,影响转动体系的平衡;方案2)配重通常较大,使转动体形成两点竖向支撑,在竖平面内转动更加平稳,但易导致偏心距较大,对梁体造成损伤。

根据工程概况综合考虑,本项目采用梁体绝对平衡配重方案。在转体过程中,转动体应在梁轴线方向呈设计重心与实际重心重合的平衡态势,即梁轴线上桥墩两侧的撑脚均抬起脱离滑道,形成转动体单点竖向支撑。配重可按下式计算:

(17)

(18)

现场通过不平衡称重试验,计算出实测不平衡力矩后,根据实际情况进行合理配重。该方法可以减少转动体在转动过程中因不平衡力矩而造成的牵引力不相等,影响转动体的转动状态均匀。为避免配重卸载对道路交通的影响,应在非跨线通道的一侧进行配重,配重后应满足偏心距e≤20 mm的要求。

3 试验方案

3.1 测点布置

千斤顶布置如图6所示。计划将纵向侧千斤顶布置在距墩中心距离约4.1 m处,静摩擦系数为0.1,球铰转动半径为2.0 m,转动体重4 400 t,故此时所需千斤顶顶升力约:0.1×4 400×2.0/4.1=215 t。考虑千斤顶的安全性,需要预留一定的富裕量,即纵向称重试验需要200 t千斤顶2台。横向称重试验选位与纵向对称,其顶升所需千斤顶顶升力同样为215 t。考虑千斤顶的安全性,需要预留一定的富裕量,即横向称重试验同样需要2台200 t千斤顶。

3.2 测试设备及性能

所使用的主要仪器设备、规格及用途见表1。

表1 主要仪器设备、规格及用途

3.3 试验步骤

1)判断转动体平衡状态。

a.解除临时固结前,在规定位置布置传感器,并记录初始数据。

b.逐步对称解除桥墩支座上的临时支撑,进行连续测量的同时清理撑脚和滑道,并观察临时支撑拆除后撑脚是否连续向一侧下沉,测定梁体竖向位移,以此判定转动体的平衡状态。

2)称重步骤。

a.在桥梁中心线两侧分别布置2台千斤顶并安装位移传感器。

b.调节千斤顶状态,使每个千斤顶都处于设定的初始顶压状态,对加载体系进行预定,并记录压力传感器及位移传感器初始读数。

c.千斤顶卸压回落,对压力传感器与位移传感器调零。

d.千斤顶顶力逐级施加,加载直到位移出现明显突变结束,记录压力传感器及位移传感器读数。

e.绘制出力-位移曲线,找出临界状态的临界力。

f.重复两次相同试验,若两次试验结果相差悬殊,应重新进行试验。

g.将设备移动至与桥墩中心线两侧,重复上述试验。

h.计算得出转动体的不平衡力矩、静摩擦系数、摩阻力矩和偏心距。

i.按照梁体绝对平衡配重方案,计算配重重量、位置及配重后的偏心距。

j.具转体梁称重及配重测量结果报告。

4 结语

一般来说,当桥梁跨越既有交通线路时,转体技术即可应用于施工中。本文依托武汉光谷大道快速改造工程,对主桥T构转体施工中不平衡称重试验原理进行阐述,并根据工程概况,确定了详细的试验方案。在施工过程中,依据试验方案,严格控制重量,顺利完成主桥T构的转体施工。未来可结合BIM和监控信息技术,为桥梁转体施工提供技术支持。