回收鼓风机停机期间6 m焦炉作业危险因素分析及措施制定

2022-10-28严铁军余刚强张军张利玉

严铁军 余刚强 张军 张利玉

(武汉平煤武钢联合焦化有限公司,武汉 430082)

0 引言

武钢焦化公司1号、2号焦炉为2座6 m焦炉,其产生荒煤气通过1A煤气鼓风机抽送至一回收系统。近期发现煤气精制分厂一回收1A-1B鼓冷煤气管道腐蚀严重,管道上有大量临时补漏点,屡次发现煤气泄漏隐患,严重影响了焦化公司的安全生产工作。同时焦化公司近期新建的煤气质量提升项目包含了从1A鼓冷和1B鼓冷接入煤气的管道。

为履行企业主体责任,确保原有的1A-1B鼓冷煤气管道尽快停用,消除重大安全环保隐患。焦化公司决定将一回收1A鼓冷至1B鼓冷新煤气管道提前进行碰头作业,也为下半年煤气质量提升项目投产创造条件。管道碰头作业计划3d,在这期间1号、2号焦炉延长结焦时间。作业时1A煤气鼓风机停止运行,从初冷器前至鼓风机煤气全线停产,氮气保压,1号、2号焦炉煤气放散点火。

为保证延长结焦期间焦炉作业过程安全、环保受控,同时保证焦炉砌体的完整性,应对管道碰头期间的风险进行辨识,并对应制定合理的炉体严密措施及温度、压力制度,以保证1A-1B煤气管道碰头时回收鼓风机停机期间安全、环保受控,碰头结束鼓风机恢复运行后,焦炉能迅速转为正常操作。

1 回收鼓风机停机期间焦炉生产风险分析

1.1 荒煤气溢出造成环保及安全风险

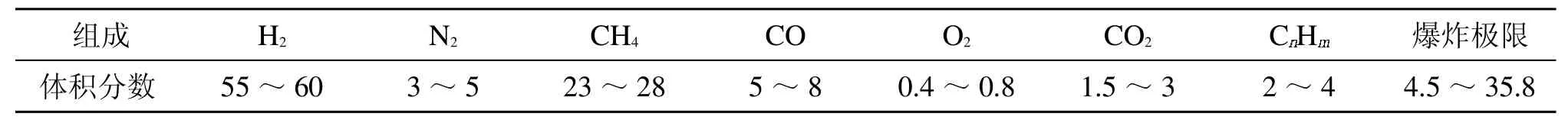

1号、2号焦炉每座焦炉吸气管分2段,集气管压力设定值为120 Pa,以保证生产过程中炭化室压力的稳定调节。1号、2号焦炉放散管过程需手动开阀,放散管未设置长明火,因此不能进行自动放散。在1A鼓风机停初期,人员组织不到位及相关工器具(手拉葫芦、抹布及点火杆等)准备不充分时会造成放散管开关不及时导致上升管冲盖或者未及时点火,此时荒煤气会大量溢出。同时生产节奏没控制好,导致荒煤气产出量过大,造成放散不能满足条件,荒煤气由上升管及炉门、炉圈等部位溢出造成环保风险,焦炉煤气主要成分如表1所示。

表1 焦炉煤气中的主要成分及爆炸极限 %

由表1可知焦炉煤气中CO体积分数为5%~8%,荒煤气从上升管溢出易造成现场准备放散及记录人员煤气中毒。其爆炸极限为4.5%~35.8%,燃点为600℃,碰头期间,为了集气管保压焦炉还在生产,现场明火不易控制,会有荒煤气溢出遇明火爆燃或爆炸风险,安全风险也巨大[1-2]。

1.2 炭化室负压导致炉体受损

由于鼓风机停机期间,焦炉生产按照每小时2~3炉在组织生产。可能会造成即将干活段集气管压力过低,造成炭化室负压,空气进入炭化室使炉门、炉框、炉盖、炉圈及上升管系统等密封不严处产生局部高温,烧损部分铁件,引起复产后焦炉各部位冒烟及窜漏等环保问题。同时负压还会引起炭化室炉墙窜漏、焦炭及荒煤气质量降低等问题。

1.3 温度控制不当造成二次焦

在管道碰头前,生产计划提前按24 h排一轮,标准温度控制在1 220℃左右;计划第二轮按38 h左右排,标准温度控制在1 200℃左右。在这过程中要重点关注问题,温度控制不当会造成二次焦,而在处理二次焦过程中又会造成烫伤、烧伤、蒸汽伤人以及车辆伤害等风险[3]。

1.4 高温烫伤及中暑

放散过程焦炉还在按计划进行生产,炉顶作业人员(炉盖工及煤车司机)在正常作业。同时为了对集气管压力进行及时监测、对煤气管道状况加强检查及控制好温度,炉顶作业人员较多。点火放散过程造成炉顶区域空气温度及周围栏杆、平台等导热性强的铁件温度快速升高。特别是风从机侧往焦侧吹时,炉顶炉台靠机侧监测空气温度有50℃左右。正常生产时桥管温度在80℃左右,上升管外壁温度120℃左右,这些热气流也会向外扩散[4]。

放散作业持续3d,作业地点都在上升管平台附近,热气流上升正对作业人员,作业时间正好是夏季,连续的高温作业会导致作业人员的作业能力下降,甚至引起中暑。同时高温气体及周围的铁件等也会造成作业人员烫伤[5]。

2 回收鼓风机停机期间焦炉采取的控制措施

2.1 提前准备、延长结焦时间

6 m焦炉每座焦炉吸气管分2段,集气管压力设定值为130 Pa,以保证生产过程中炭化室压力的稳定调节。在放散初期集气管压力有400 Pa左右,因压力过大会造成炉门、炉框以及部分承插口冒大烟甚至冲盖子,环保风险较大。为确保煤气管道碰头作业过程中环保及安全受控,防止放散管点火不及时及压力波动荒煤气从放散管和上升管盖逸出,特制定以下措施:

1)提前试放散管,准备点火杆、煤油,保证翻板能够灵活开启、及时点火。

2)提前一轮延长1号、2号焦炉结焦时间(按24 h排一轮,标准温度控制在1 220℃左右),减少焦炉煤气发生量。

3)使用移动环境监测车对1号、2号焦炉区域上风侧、下风侧开展大气环境监测。

4)与回收作业区加强联系,放散管打开并点火成功后再停鼓风机。

通过以上措施有效防止了荒煤气的溢出及压力波动造成人员中毒。

2.2 加强集气管温度、压力监控及炉体密封

延长结焦时间后,荒煤气发生量减少,随着检修时间的延长,集气管和吸气管压力降低,甚至可能产生负压。6 m焦炉集气管上安装有2个取压管和热电偶连通到中控室,对集气管温度、压力进行实时监控。为了防止因取压管堵塞及线路问题导致压力失真。在每座集气管清扫孔上临时安装了3个U型表,在吸气总管上也安装1个U型表,安排专人半小时对集气管压力进行一次监测记录,并通过对讲机与中控室进行实时核对,防止出现压力异常。同时采取以下措施防止温度异常及集气管、炭化室负压。

1)以每小时2~3炉分段生产控制集气管压力,严禁集气管压力负压,最低压力不得低于60 Pa(备用:提前将蒸汽管道或氮气管道和集气管连接好进行保压)。

2)根据集气管温度(80~100℃),调节氨水喷洒量,以防止焦油在集气管和吸气管里冷凝。

3)排落翻板计划,按计划落翻板。

4)炉门、瓦工及焦炉三班需加强炉框、炉门刀边、装煤孔盖及其他部位的密封检查,以防止集气管压力过低,造成炭化室负压。

5)恢复正常生产后加强焦炉维护,需对小炉头、斜道正面、蓄热室封墙和废气盘单叉进行检查密封工作,同时也要对上升管根部及桥管承插口进行重新检查密封。

2.3 严格把控焦炉温度

为了防止因温度控制不当造成高、低温事故,保证作业过程安全,需对焦炉温度及作业计划严格控制[6]。

1)推焦计划7月19日白班开始按24 h排一轮,标准温度控制在1 220℃~1 270℃,7月18日白班2次温度测后视温度情况开始逐步减量;7月20日白班计划按34 h左右排,标准温度控制在1 180℃~1 230℃,7月19日白班2次温度测量后视温度情况开始控制减量。

2)每小时按照2~3炉作业,分段干活,保证各段集气管压力温度。

3)每班测量4次直行温度,严格及时控制好个别燃烧室高低温号,温度异常采用加减考克进行控制,并作好详细记录。焦炉整体温度较高时,可采用间断加热的方法,用交换机打到中间位置(2座焦炉轮流间断加热)。

4)支管压力不得低于500 Pa,不高于2 000 Pa,为保证支管压力,可全炉关小加减考克控制。

5)分烟道吸力根据空气过剩系数和看火孔压力控制调整(0 Pa~10 Pa),注意同时减小风门开度,以防止炉顶温度过高(降低了标准温度,一定注意同时减小风门开度,否则无法保证看火孔压力)。

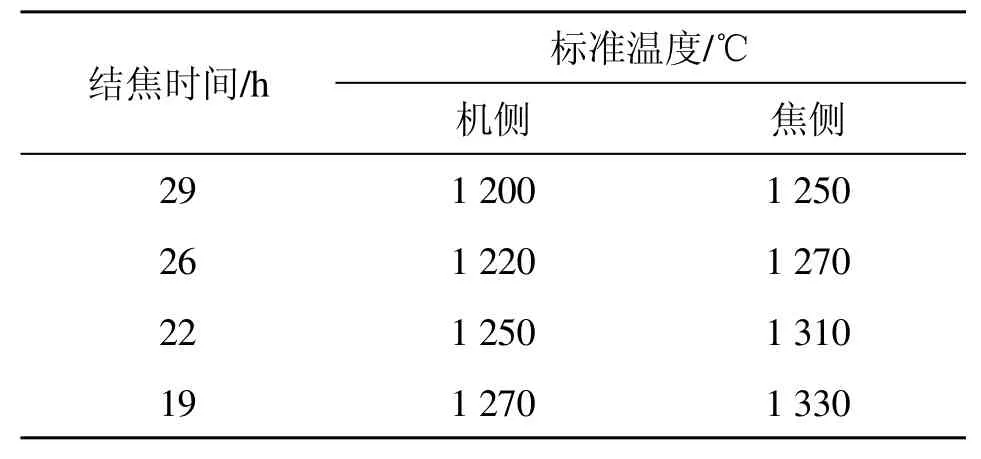

6)管道碰头完成后,鼓风机开始正常运行焦炉。焦炉生产恢复,将风门开度和烟道吸力恢复正常状态,推焦计划按29、26、22、19 h分4轮,恢复至正常结焦时间。温度控制如表2所示。

过程作业人员必须穿好工作服、戴好手套,加强人员轮换,现场备用防暑降温药品,防止人员中暑。放散过程机侧温度较高,炉顶测温时,精力要集中,相互监护好,防止烫伤及高温中暑[7]。

表2 结焦时间与温度控制

3 结语

作业区对回收鼓风机停机期间危险因素进行了全面辨识。通过提前准备放散工具及延长结焦时间保证放散管及时点火,防止了压力波动荒煤气从放散管和上升管盖逸出的环保和安全风险;通过加强集气管温度、压力监控,根据温度压力调整生产计划同时加强炉体密封避免炭化室负压导致炉体受损;通过严格把控焦炉温度及生产计划防止温度控制不当造成二次焦;最后通过加强作业人员管理,避免高温烫伤及中暑的风险。同时通过加强作业过程中安全措施的确认及人员管理,在协助回收系统消除重大安全环保隐患的同时,1号、2号焦炉在煤气管道碰头期间生产、安全及环保处于受控状态。