催化裂化装置附产10.0 MPa高压蒸汽工业应用总结

2022-10-27王继平

王继平

(中国石化荆门分公司,湖北荆门 448002)

催化裂化装置作为生产汽油、柴油和液化气的主要炼油装置,随着规模的不断扩大,不仅是石油二次加工工艺的主要手段,装置所产蒸汽作为高品位热能,逐级利用能够大幅降低装置和全厂能耗[1]。某石化公司以新鲜进料280万吨/年计,生焦率高达10.4%,外取热器和CO余热锅炉共发生10.0 MPa、540 ℃高压蒸汽260 t/h。该装置设置3个压力等级蒸汽,实现蒸汽热能逐级、高效利用,10.0 MPa由外取热器和余热锅炉单元产生饱和蒸汽,到余热锅炉高温过热器过热,产生高压蒸汽送至汽轮发电机组,替代原利用CFB燃煤高压锅炉所产蒸汽,该催化装置余热锅炉成为企业动力中心。4.0 MPa中压饱和蒸汽由油浆发生器产生,到余热锅炉中温过热器过热,供装置内背压汽轮机使用,低压蒸汽由外甩发生器产生,供装置半干法脱硫单元作加热蒸汽和高压除氧器加热用。

1 装置产汽设备特点和安装调试重点

1.1 外取热器技术特点和安装调试注意事项

1.1.1 密相下行式外取热器技术

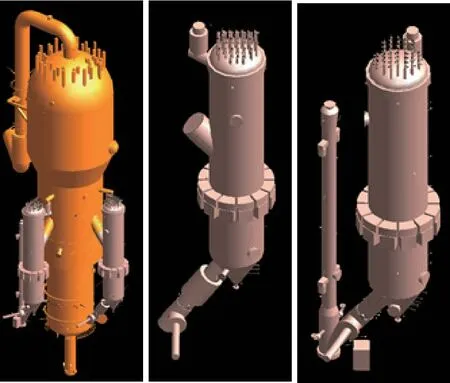

为取出再生系统的过剩热量,该装置设置了2台密相床下行式外取热器,发生10.0 MPa等级高压饱和蒸汽,降低再生温度,提高剂油比,提高操作的灵活性。其中一台外取热器调节第一再生器的温度,冷却后催化剂经空气提升返回第一再生器,另外一台外取热器调节第二再生器温度,冷却后催化剂直接进入第二再生器,如图1所示。

图1 再生器和外取热器

1.1.2 外取热器下行式密相传热特点

(1)催化剂采用下行式,催化剂入口斜管上不设置阀门,确保取热管束浸没在催化剂中,并且在外取热器底部通入流化风,维持床层线速0.1~0.6 m/s,线速低,对管束的冲刷磨损小。

(2)为适应不同进料条件和加工量,通过外取热器下斜管的单动滑阀控制催化剂循环量或控制流化风量,实现取热负荷0~100%调节。

(3)水循环系统采用强制循环,保证适宜的循环倍率,每组管束进水设有孔板水流且分布均匀,每组管束能单组切除。

(4)采用光管碳钢材质,高机械可靠性设计,无管板,制造难度低,确保传热效果好。

1.1.3 外取热器汽水管束安装的注意事项及重点

(1)在外取热器汽水管束流程三查四定时重点检查设备安装是否有缺失,管线间距是否适应后期单线检修消缺,对外取热汽包以及外取热器汽水流程上的安全附件以及配套加药引压管进行重点检查。

(2)外取热器每组管束能单组切除,每组设计限流孔板、压力表安装试运初期对法兰连接均要定扭矩检查。冷态时对每组管线以及相关附件水压试验,按照试验要求进行憋压检查;热态时可在烘炉引对应等级蒸汽进行检测查漏,所有阀门要达到投用状态考验。

1.2 强制循环水泵技术特点和安装调试注意事项

1.2.1 技术特点

高压立式湿绕组型强制循环热水泵入口压力11.8 MPa,扬程80 m,与电厂相比具有低流量,高扬程的特点,是高温、高压强制循环热水屏蔽泵[2]。

湿绕组型强制循环热水泵由无轴封泵同电机完全形成一个封闭单元,内部充满液体,电机件通过热屏用主螺栓固定在泵体法兰上,所形成的密封体承受同外取热器水循环系统相同的温度和压力,泵垂直焊接在循环管路上,不设任何支撑。

1.2.2 安装注意事项

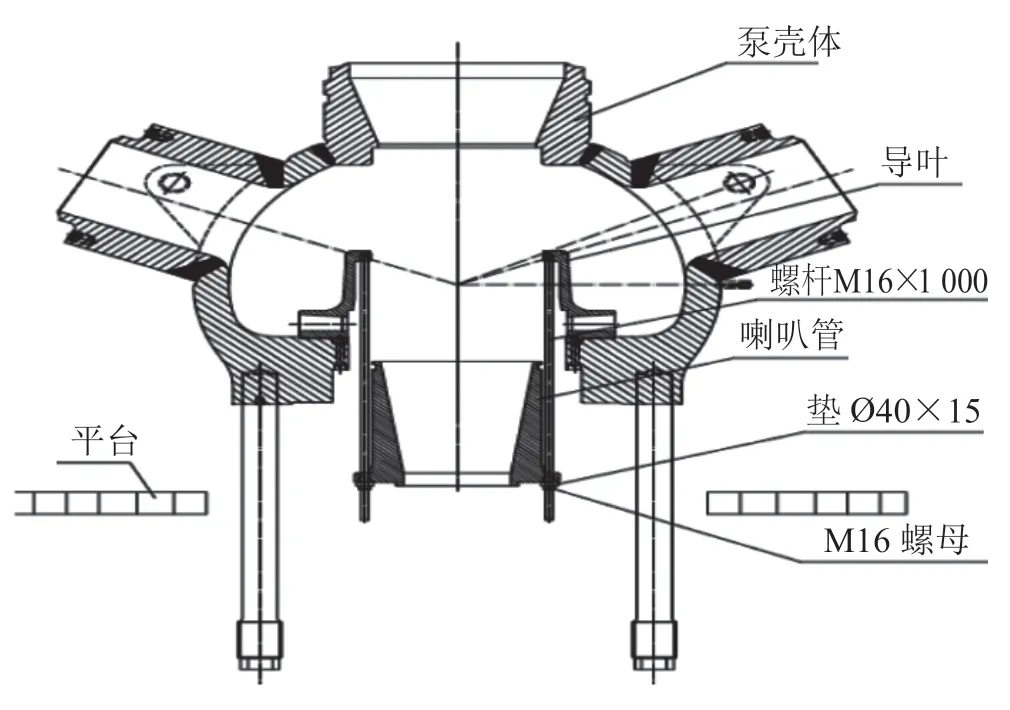

(1)导叶在出厂时已经安装在泵壳内部,现场确认导叶归圆并安装到位后,检查导叶内止口圆跳动是否满足要求,固定好内六角螺钉,用冲头将防松套外端凿至螺钉槽中。

(2)吸入喇叭管上装有四只防松套以确保将活塞环紧紧嵌入喇叭管凹槽中。首先将防松套装入吸入喇叭管并把四个螺杆拧进导叶螺纹孔中,螺杆穿过喇叭管上的通孔,通过螺母把喇叭管顶到安装位置,放上四只垫圈,固定好内六角螺钉。最后用冲头将防松套处端凿到螺钉槽中。

(3)将防松套装入泵体密封环,螺杆穿过密封环上通孔,通过螺母把喇叭管顶到安装位置,放上垫圈和内六角螺钉。

安装过程中须注意螺母均为按照扭矩135 Nm标准;螺纹上涂抹特殊润滑剂二硫化钼;安装现场准备好置换乙二醇-水混合物和装置起动注水用的清洁水之前不要安装电机。在所有必要的安装完成之后,保证电机组件内充有适量水。每步完成情况需监理和厂家服务人员确认。安装泵水力内件详见图2。

图2 安装泵水力内件

1.2.3 冲洗调试注意事项

外取热器强制循环水泵系统以及辅助流程冲洗分三段进行:一部分是强制循环水泵壳体安装后;一部分是强制循环水泵注水冷却等辅助流程冲洗;第三部分是电机安装后最后一道冲洗。

(1)强制循环水泵壳体安装后同锅炉系统进行水压超压试验。由于电机不参加超压试验,故泵壳下部安装临时水压堵板(拆掉泵体保护盲板),其螺栓为固定电机的主螺栓。安装时主螺栓加上套筒,安装方法按照电机组件中的主螺栓预紧程序进行。水压试验超压5分钟后,对壳体与管道及排放阀间的焊口进行检查,有无渗水现象,并对水压堵板的密封面进行上述检查。水压试验完成后,将泵出口排放阀全开,下水包疏水打开,对下降管和汇合集箱进行清洁。

(2)完成高压冲洗水管线安装工作后,拆除过滤器滤芯以及压力变送器等仪表组件,高压冲洗水管线沿途阀门全部打开,在进黄金焊口处封闭管线,高压冲洗水线整体打压合格后,没有问题再焊上电机,管线与电机的3个焊口按黄金焊口标准。高压冲洗水管线试验水压18.5 MPa,水温为常温,启动P501打压。

1.3 产汽系统管道清洁化工作

因280万吨/年催化锅炉将要取代电站CFB锅炉,催化锅炉将作为未来的蒸汽动力中心,所以整个系统相当于新建一个动力站,是该厂主要的蒸汽输出单元,管道清洁度标准不同于一般蒸汽输入单元。按动力站建设规范应先启动锅炉,再用锅炉产汽对系统管道进行分级吹扫。为节省时间优化开工进度,吹扫使用系统蒸汽吹扫,只能分区分段进行。催化装置蒸汽系统较复杂,除了装置内自用的低压汽系统外,还有余热锅炉高压系统、余热锅炉中压系统、外取热高压系统、油浆发生器中压系统、透平机中压系统等,高压系统可以直接到电站,也可以走装置内减温减压到中压系统,中压蒸汽可以使用厂内中压蒸汽系统,也可以使用装置内减温减压系统,流程长,流向复杂。根据流程和压力等级,整个三催蒸汽系统分7组11条(段)。

2 装置产汽系统关键设备运行情况分析

2.1 强制循环热水泵

外取热高压蒸汽系统中的水循环系统采用强制循环,保证循环倍率>12,每组管束进水设有孔板。每根管束现场配备单独的就地压力表,现场水流分布均匀。其中LUVc350X2-510/1高压立式湿绕组强制循环热水泵是外取热高压蒸汽系统的核心设备,经过半年多的现场运行,六台泵运转平稳(四开两备),各项性能指标均满足设计要求。

2.2 CO余热锅炉

新建催化装置采用补燃式CO余热锅炉,设计为两台并联运行,用于回收催化装置的高温烟气能量,对装置内油浆蒸汽发生器(中压)、外取热器(高压)产生的饱和蒸汽以及自产高压饱和蒸汽进行过热,要求高压/中压过热蒸汽的压力P=9.8/3.8 MPa,温度T=540/420 ℃,该CO补燃式余热锅炉为绝热炉膛、自然循环、微正压、室外布置、全焊透、全钢构架单汽包π型余热锅炉,设计参数见表1。

表1 锅炉设计参数

两台CO锅炉5月27日点火,5月28日倒引高压蒸汽对系统管线设备进行考核。6月8日0:48两台锅炉产10.0 MPa等级高压蒸汽并入管网送4#汽轮机组发电,运行参数见表2。

表2 CO余热锅炉标定运行参数

续表

从表2可以看出,余锅均能达到额定负荷133 t/h,且外来饱和蒸汽超过设计值,高压过热段换段能够满足过热要求。每台余锅掺烧瓦斯耗量1 990 Nm3/h,比设计值低449 Nm3/h。两台余锅热效率分别为83%和82.9%,高于正常工况下的82.18%设计值。

两台余锅排烟温度均低于设计温度160 ℃,说明余锅尾部换热以及吹灰效果较好。

高压过热蒸汽温度均达到540 ℃,说明高压过热段换热效果好,换热面积设计满足要求。给水温度实际运行133 ℃,达到设计要求,而且除氧器给水溶解氧达到≤7 μg/L,符合GB/T12157标准要求。

余锅尾部脱硝前后尾部氧量分别为A炉2.52%~1.92%,B炉1.86%~1.95%,烟脱出口氧量2.26%,说明余锅尾部严密性较好。

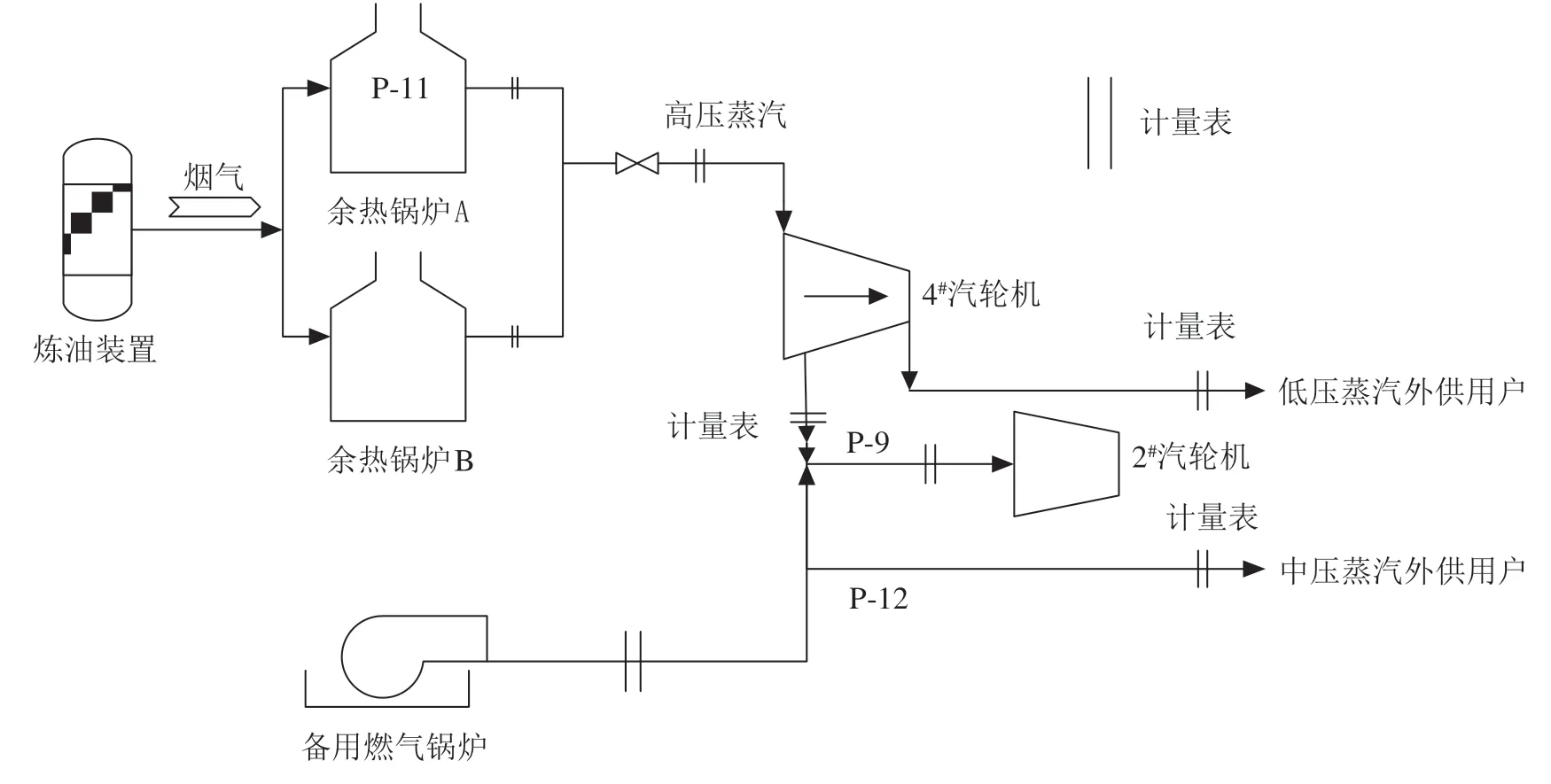

从标定期间统计数据可看出外来高压饱和蒸汽分别达到112 t/h、121 t/h,超过设计值5%、13%,说明在设计原料工况下外取热器取热量大,能够满足设计值要求。两台CO余锅高压蒸汽最高产汽总量达到285 t/h,高于设计值6.3%,其中到4#汽轮机发电进汽量214 t/h,高减走量78 t/h(高减用除氧水减温,导致分量增加了7 t/h),4#汽轮机发电达到额定负荷25 MW,且同时高压过热蒸汽温度、压力满足工艺卡片要求。三催化余锅开工正常后,全厂蒸汽系统供给流程如图3。

图3 催化裂化余热锅炉与机组流程

3 结论

3#催化装置产汽系统各项操作指标均达到设计值,已稳定运行5月余。产汽负荷通过外取热器下滑阀控制实现外取热器产汽量稳定准确控制,能够很好地保障汽轮机组平稳运行。锅炉过热段出口高压蒸汽至公用工程部4#汽轮机入口温降仅3℃,压降0.2 MPa,系统压降损耗较小。

高压蒸汽系统稳定运行后,公司动力中心发生变化,停运两台130 t/h的CFB动力锅炉,每年可减少煤炭约20~25万吨,公司二氧化硫排放较2019年降低45.7%,烟尘排放较2019年降低53.1%,装置副产260 t/h高压蒸汽通过系统管网到4#汽轮组(25 MW)发电,汽轮机一段抽气抽出3.5 MPa供系统中压蒸汽,额定负荷120 t/h,四段抽气抽出1.0 MPa蒸汽供系统低压汽管网,中压汽和低压汽品质满足全厂生产装置工艺需求,较好的实现了先发电再蒸汽梯阶利用。