柴油加氢催化剂级配技术开发与应用

2022-10-27王哲鞠雪艳高攀张乐徐凯刘清河丁石

王哲,,鞠雪艳,高攀,张乐,徐凯,刘清河,丁石

(1.中国石化石油化工科学研究院,北京 100083;2.浙江石油化工有限公司,浙江舟山 316000)

随着人们对环境污染的日益关注,我国汽柴油产品指标加速升级。2017年1月1日实施国Ⅴ柴油质量标准[1],2019年1月1日实施国Ⅵ柴油质量标准(GB 19147-2016)。新的柴油产品指标要求柴油中的硫质量分数不大于10 μg/g,对多环芳烃质量分数也提出了越来越高的要求。加氢技术是实现油品质量升级的关键技术之一,可有效脱除柴油中杂质,并降低多环芳烃含量,因此加氢技术及高活性加氢催化剂的研发受到广泛关注。

为适应产品指标的变化需求,某研究院基于“反应分子与活性相最优匹配(ROCKET)”制备技术平台开发了高活性、高稳定性的柴油超深度加氢脱硫催化剂RS-2100(NiMo)和RS-2200(CoMo)[2,3],并成功工业应用。ROCKET催化剂制备技术平台包括构建通畅扩散孔道的载体制备技术、设计稳定活性相的金属负载技术和创建削减活性位积炭的催化剂制备技术。与常规的加氢精制催化剂相比,采用该技术平台开发的催化剂具有更加通畅的扩散孔道,有利于反应物流在催化剂孔道中的扩散,可以充分发挥活性中心的性能,提高催化剂表观活性;同时,采用该技术平台开发的催化剂具有稳定性更强的活性相结构,可有效降低反应过程的积炭速率,延长装置的运行周期。研究结果表明:NiMo型RS-2100催化剂具有良好的脱硫、脱氮活性和活性稳定性,同时催化剂堆密度较低,具有较高的性价比;CoMo型RS-2200催化剂不仅具有较高的相对脱硫活性,在达到相同脱硫深度的前提下,具有氢耗率低、经济性好的特点。与国内参比剂相比,采用RS-2200催化剂时的相对化学氢耗可以降低25%~30%。工业应用结果表明:上述催化剂表现出了优异的活性和稳定性,能够长期连续稳定生产满足国Ⅴ/国Ⅵ排放标准的柴油产品[4,5]。为进一步提升装置整体运行经济性,该院根据不同催化剂的反应性能特点,结合加氢反应器内不同位置的条件因素,开发了柴油加氢催化剂级配技术。通过两种催化剂的组合,获得脱硫活性及稳定性较高且化学反应氢耗降低的催化剂体系。

1 柴油加氢催化剂级配技术开发

在超深度脱硫反应过程中,以4,6-DMDBT的加氢脱硫反应为例,有直接氢解(DDS)脱硫和加氢(HYD)脱硫两条反应路径[6,7]。在以CoMo为活性金属的加氢催化剂上,容易发生C-S键的断裂,以直接脱硫途径为主;而NiMo为活性金属的加氢催化剂更倾向于先进行一个芳环的加氢饱和,再发生硫原子脱除,即以加氢脱硫路径为主。由于Ni-Mo型催化剂的加氢性能相对优于CoMo催化剂,在超低硫柴油生产中具有一定活性优势。但先加氢再脱硫的反应路径导致其反应氢耗明显高于直接氢解脱硫。

先进炼油技术公司(ART)和Albemarle公司分别开发了SmART Catalyst SystemTM级配技术[8,9],STAX级配装填技术[10,11,12]。通过对几种催化剂进行合理的级配装填,可以在实现超深度脱硫的同时,降低装置氢耗和催化剂费用。国内某院开发了生产超低硫柴油的S-RASSG催化剂级配技术[13],就是根据加氢反应器内催化剂床层不同位置的工况条件和反应特点,充分发挥不同类型催化剂的优势,并有效降低因高温热力学限制带来的超深度脱硫难度,最终实现超低硫柴油的生产。该院针对不同类型装置的加工需要,以典型的CoMo催化剂(RS-2200)和NiMo催化剂(RS-2100)进行了催化剂级配技术研究。通过对脱硫性能及氢耗等方面的分析,确定最佳的催化剂级配组合技术方案。

试验所用的原料油性质见表1。其中原料A是含有20%二次加工柴油的混合油,主要在生产硫含量小于10 ppm的条件下对比评价催化剂体系性能;原料B是二次加工柴油含量为50%的混合柴油原料,用以模拟催化剂在相对苛刻条件下的运行,通过对比加工原料B前后催化剂体系的表观性能,判断催化剂体系的活性稳定性。

表1 催化剂评价原料油性质

以不同催化剂级配方案的脱硫反应效果比较结果见表2。由表2的数据比较可以看出:在不同试验条件的各个反应温度下,级配体系A的脱硫活性较高;与单一催化剂相比,相对脱硫活性提高5%左右;尤其在以芳烃含量更高的原料B进行催速失活后,级配体系A的稳定脱硫活性优势更为显著,其对RS-2100的相对脱硫活性提高12%。因此优选的级配体系A具有较高的脱硫活性与稳定性。

表2 不同催化剂体系的脱硫效果比较

表3是在上述条件下,采用原料产品氢含量比较的方法计算的各种体系催化剂的氢耗率比较结果。可以看出:级配体系A不仅在超深度脱硫性能上优于单一催化剂,其化学反应氢耗数值也明显低于RS-2100催化剂。在不同反应条件下通过催化剂级配组合,可以在实现超深度脱硫的同时使化学氢耗平均降低15%左右。

表3 不同催化剂体系的反应氢耗比较

2 柴油加氢催化剂级配技术的工业应用

柴油加氢催化剂级配技术在某企业4 000万吨/年炼化一体化项目二期300万吨/年柴油加氢精制装置首次应用。该装置设计以直馏柴油为原料,通过加氢精制工艺生产满足国Ⅵ排放标准的精制柴油,兼产符合3#喷气燃料标准的航煤产品,同时副产少量石脑油。

装置由反应部分(含循环氢脱硫)、分馏部分、新氢压缩部分及公用工程系统四部分组成。

2.1 装置开工

装置采用RS-2100和RS-2200作为主催化剂。催化剂装填完毕后,先后进行了催化剂干燥、装置气密等过程,开始进行催化剂预硫化。采用湿法预硫化催化剂,以直馏柴油作为硫化携带油。硫化携带油的性质见表4。

表4 硫化携带油性质

硫化期间的主要操作参数如下:

高分压力:5.5 MPa~设计操作压力

硫化温度:200~320 ℃

氢油体积比:≮300

进料量:280 t/h

硫化过程的反应温度和循环氢中的硫化氢浓度变化趋势见图1。整个硫化过程共持续36 h,使用DMDS共计47.1 t。由图1可见,催化剂预硫化过程控制相对平稳,催化剂预硫化较为完全。

图1 硫化过程中温度和硫化氢浓度

催化剂预硫化结束后,经过两天的稳定运行后将装置进料量提高至357 t/h开始满负荷生产运转。投用航煤侧线产出精制航煤产品。此时的反应器入口温度为313 ℃,一床层平均温度318.4 ℃,温升8.6 ℃;二床层平均温度329.7 ℃,温升11.0 ℃;三床层平均温度341.0 ℃,温升11.2 ℃,反应器出口温度346.8 ℃,催化剂床层整体加权平均温度为332.6 ℃。入口压力为8.33 MPa,原料以及各产品性质见表5。

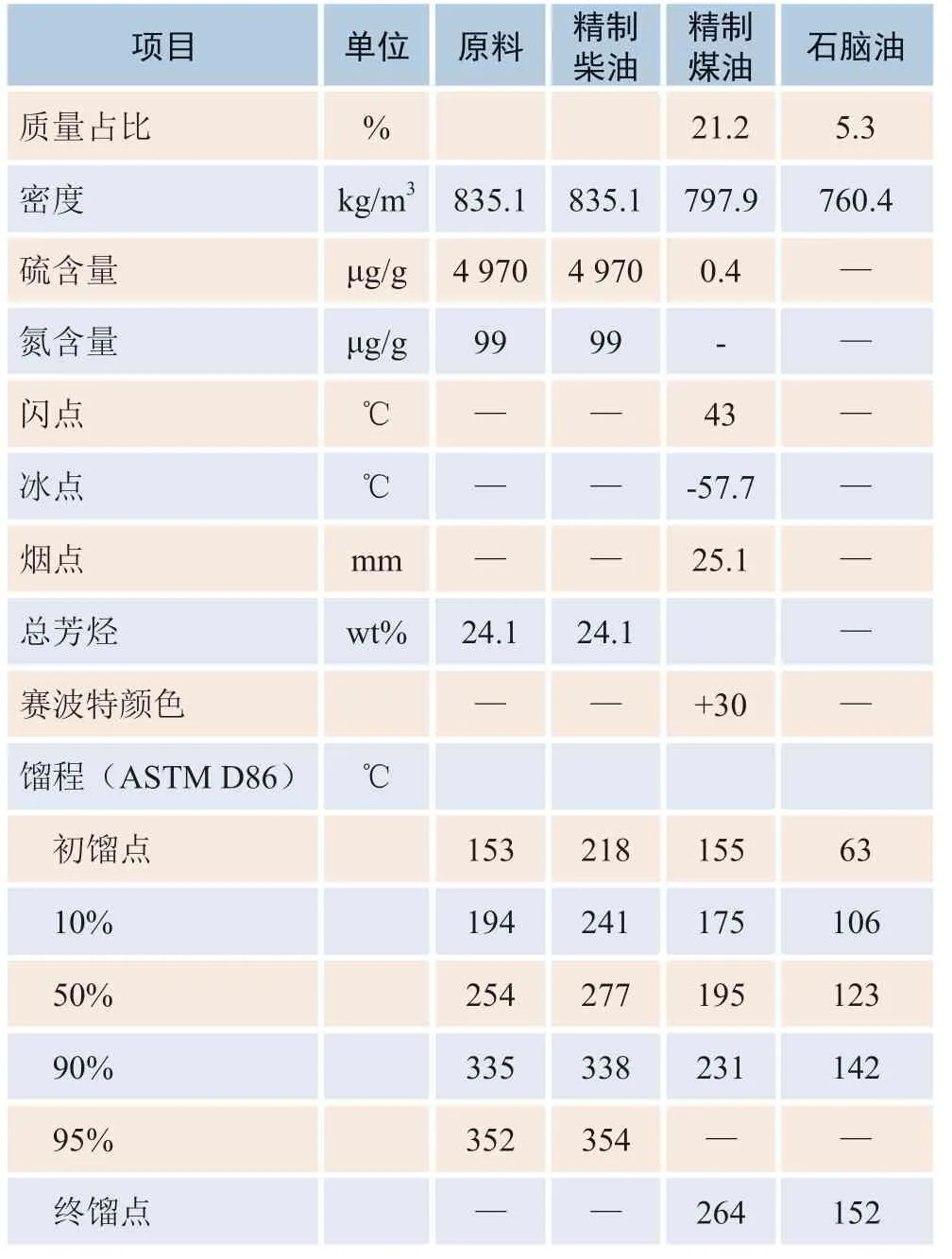

表5 原料及产品性质

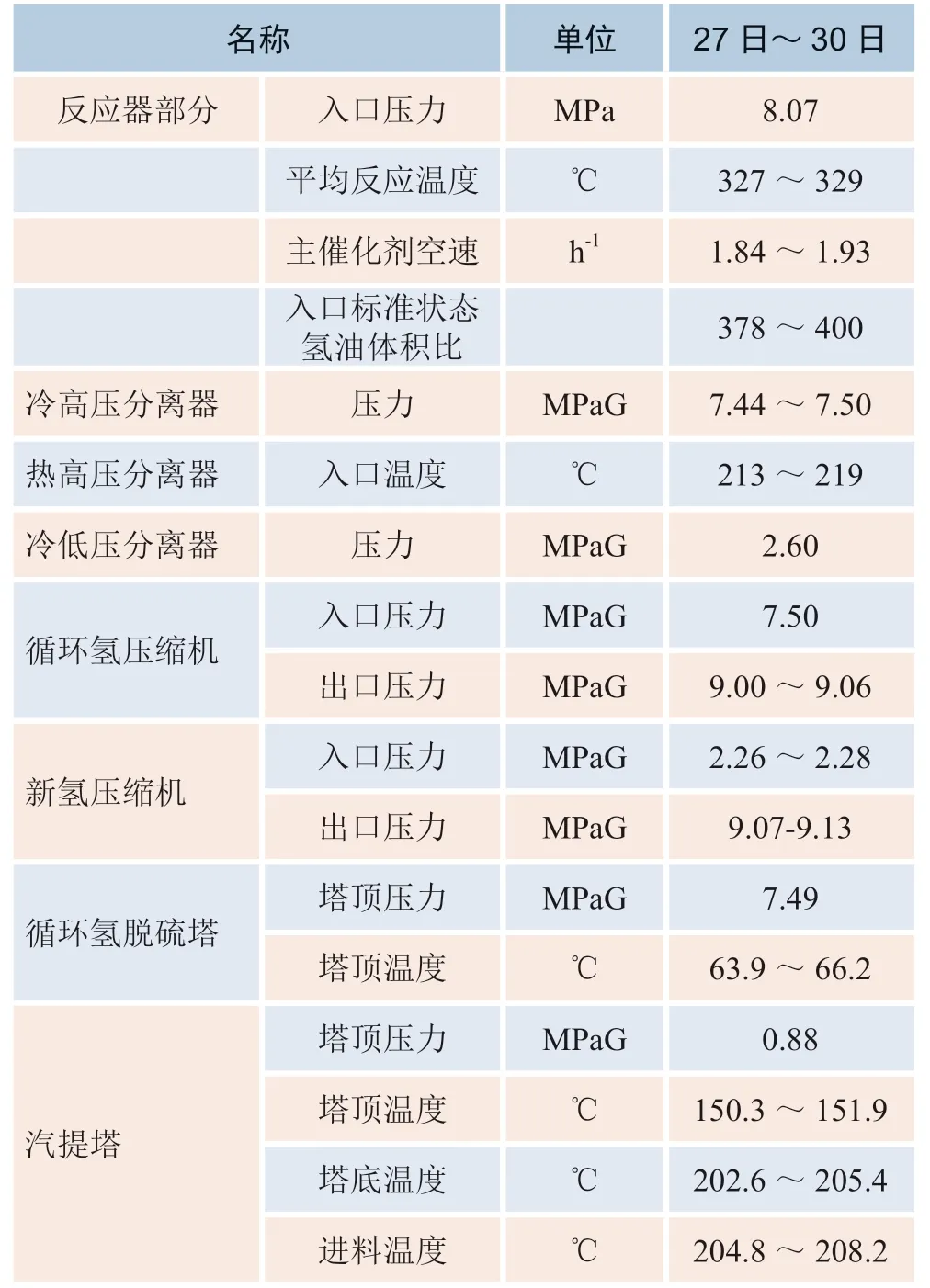

2.2 装置最大负荷生产标定

装置建成后,根据新的项目总体流程安排,计划将300万吨/年柴油加氢精制装置在原料及产品方案不变的前提下,加工负荷提至375万吨/年。在装置开工运行近3个月后,该石化组织对装置进行了375万吨/年负荷性能测试。标定期间的原料性质见表6,主要操作参数见表7,精制航煤和柴油产品性质见表8。由表中数据可见,在装置加工负荷达到设计值125%的前提下,主要操作参数均在设计工艺指标范围内,航煤产品烟点、硫、闪点,柴油产品闪点、硫、密度、多环芳烃等主要产品指标达到工艺性能保证值。

表6 装置考核期间的原料性质

表7 标定期间的主要操作参数

续表

表8 装置考核期间的主要产品性质

续表

表9是测试期间的物料统计数据。由此数据可以看出,装置考核期间的总液体产品收率超过98.8%;装置综合氢耗约为1.12%,根据补充氢组成计算出反应化学氢耗约为0.4%。

表9 装置物料平衡

表10是本次装置性能测试期间的能耗分析数据。由此数据可以看出,低温热水(-3.84 kg标油/t原料)和低压蒸汽(-0.81 kg标油/t原料)未正常投用,装置大负荷下综合能耗为8.50 kg标油/t原料,低于设计能耗值10.35 kg标油/t原料。

表10 装置考核期间的能耗分析

续表

3 结论

根据不同催化剂的反应性能特点,结合加氢反应器内不同位置的条件因素,开发了柴油加氢催化剂级配技术。通过两种催化剂的组合,获得脱硫活性及稳定性较高且化学反应氢耗降低的催化剂体系。

与单一催化剂体系相比,采用优化的催化剂级配技术可以使相对脱硫活性提高12%;在实现超深度脱硫的同时,反应化学氢耗降低15%左右。

柴油加氢催化剂级配技术可以用于加工直馏柴油为主的原料,生产国Ⅵ清洁柴油,兼产3#喷气燃料等产品,并副产少量石脑油。

柴油加氢催化剂级配技术在某石化柴油加氢装置上成功应用,可以实现生产超低硫柴油,并兼产3#喷气燃料的目的。在装置负荷较设计提高25%的前提下,装置单位能耗较设计值低2 kg标油/t原料。