环氧树脂砂浆在水泥混凝土路面修补中的应用研究

2022-10-27巩延明延文涛

巩延明,延文涛

(1:山东省广饶县公路事业发展中心,山东 东营 257300;2:山东省广饶县交通运输局,山东 东营 257300)

0 引言

某公路按二级公路标准建设,位于山西省境内,全长89.161 4 km,路基宽度为8.5 m,路面宽度为7.5 m,路面为水泥混凝土路面,设计速度为60 km/h。该项目预算批复投资44 790.321 3万元,2012年开工建设,2016年8月通车,目前已运行近6年。最近一次养护该公路时发现,水泥混凝土路面破损较为严重,多种病害相继发生,对公路的使用造成了较大的安全隐患。在此背景下,拟对公路路面进行修补,根据各参建单位意见,先行挑选试验段,采用试验方法确定修补材料,并进一步推广到整条公路使用。

1 现状路面病害情况

经调查,本公路水泥混凝土路面损坏型态可分为裂缝、接缝损坏、表面损坏及其他类型,主要损坏型态如下。

1)裂缝:包含角隅断裂、纵向裂缝、横向裂缝或耐久性裂缝。此种病害由于路面收缩、翘曲引起应力,以及超载和路基支撑丧失、不足或不正确锯缝等导致。

2)接缝损坏:包含接缝填充料损坏、纵向接缝碎裂与横向接缝碎裂。此种病害由于混凝土不正确摊铺或养护使混凝土碎裂,以及材料老化和脱出等导致。

3)表面损坏:包含龟裂、表面剥落与碎裂、粒料磨损与脱落。此种病害由于混凝土不正确摊铺或养护使粒料松动,以及选取不适当骨料或不正确拌合等导致。

4)其他:包含挤破、高差、车道与路肩高差、车道与路肩分离、修补损坏与翻浆现象等。此种病害由于路面基础沉降或膨胀使接缝移位,以及路面排水不良或细粒料流失等导致。

路面损坏主要原因包括交通载重、恶劣天气及材料等因素。路面在铺筑完成后,即开始随时间逐渐损坏,其形成因素较多,例如面层老化、疲劳作用、不良排水及基层下不均匀沉降等导致路面损坏。路面恶化主要原因是逐渐老化及交通荷重结果[1]。另外,不合理的施工技术、不符合标准的材料或不成熟的施工技术等会加速路面恶化过程。同时,既有路面需要例行维修、整修及功能更新。水泥混凝土路面由于受到各种内外在因素的影响,如车轮载重所造成的疲劳破坏、自然环境因素、设计不当、排水不良、骨料性质及骨料间的连锁作用,亦会引起各种不同形式的破坏。

2 研究方案及材料

本研究主要针对水泥混凝土路面维护补强工法及其相关流程。一般而言,水泥混凝土路面包括接缝式无筋混凝土路面、接缝式钢筋混凝土路面、连续式钢筋混凝土路面等3种基本形式。工程上对于混凝土修补材料,主要多以环氧树脂或亚克力材料为基材,对于细微裂缝,可以直接灌注的方式填入裂缝,达到修补的目的,但对于较宽大的裂缝,或是混凝土发生剥落时,则使用以一定量的骨料与基材混合成砂浆,达到修补与节省投资的目的[2]。本研究首先选用环氧树脂作为基材,然后进行施作环氧树脂砂浆。参考近5年相关研究,多以高性价比材料,如水泥、粉煤灰等部分替代环氧树脂砂浆中的树脂用量施作有缺陷的混凝土试体,以上述的材料进行修补,模拟实际混凝土修补的情形,进而评估以水泥或粉煤灰等部分替代环氧树脂的环氧树脂砂浆的成效。故本次试验基于水泥和粉煤灰作为替代材料进行探讨。

本研究所使用的环氧树脂材料、水泥及粉煤灰分述如下。

1)水泥:采用P.O 42.5水泥,比重为3.16 g/cm3(比重无量纲,下同)。

2)粉煤灰:比重为2.8 g/cm3。

3)环氧树脂:主剂与硬化剂调配比例为2:1。主剂与硬化剂的比重各为0.98 g/cm3与0.97 g/cm3,依据《环氧粘接剂技术要求》(ASTM C881)环氧树脂分类,为第IV类、第二级、C型。

4)细骨料:使用通过16号(孔径1.18 mm),停留30号(孔径0.6 mm)上粒径的河砂,在拌合前均进行冲洗与烘干,方可使用。

5)粗细骨料:经筛分清洗后置放于储存场内,粗骨料比重为2.62 g/cm3,细骨料比重为2.60 g/cm3。

3 试验方案及成果分析

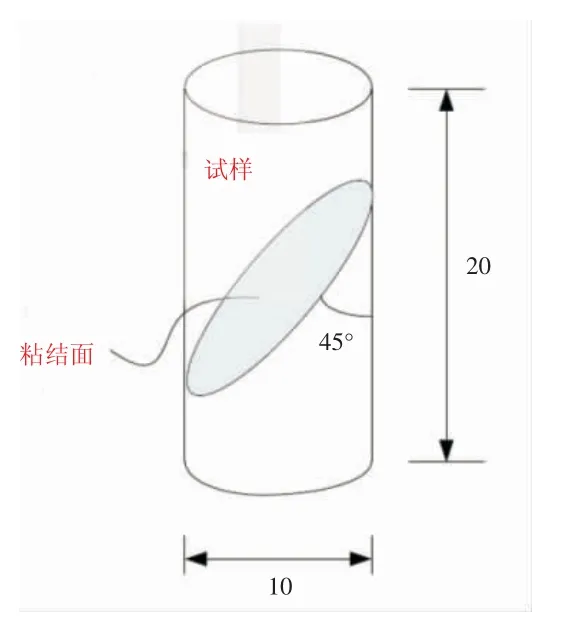

本研究的环氧树脂砂浆试验配比为环氧树脂:细骨料=1:4(重量比),而细骨料粒径则需满足颗粒通过16号筛而停留在30号筛。参考以往文献,采用等差阶梯替代法,试验控制变量为水泥与粉煤灰替代环氧树脂用量10%,20%,30%及40%,值得一提的是,替代量过高将影响流动性及柔性,故本次试验控制最高替代量为40%。混凝土养护龄期为28 d,待养护龄期到达时,使用环氧树脂砂浆进行修补,以探讨修补后的成效。每种配比分别制作6个10 cm×10 cm×38 cm有缺陷的棱柱形试体,与3个Φ10 cm×高20 cm的圆柱试体,以饱和石灰水养护28 d后进行环氧树脂砂浆修补,修补完后再放置于室温下14 d,让环氧树脂砂浆能够硬化发展强度,然后再进行相关测试试验[3],试样如图1所示,剪切后的形态如图2所示。根据道路车行要求,结合路面相关检测指标,本次拟进行剪切强度及抗弯强度试验。

图1 试样示意图(cm)

图2 试样剪切后的形态

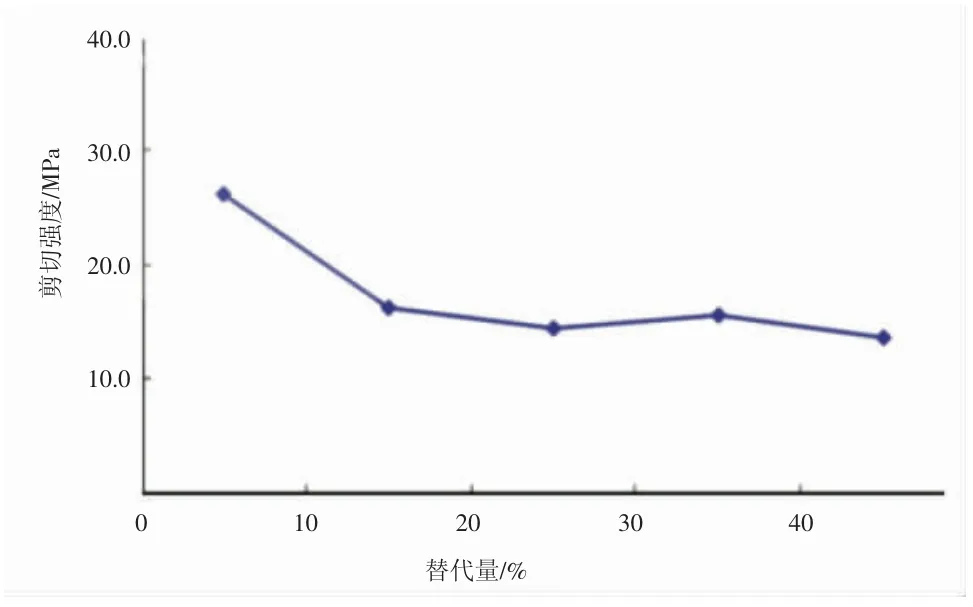

1)水泥替换量对环氧树脂砂浆剪切强度的影响

根据试验得知,各水泥替换量对于黏结成效均有较差的效果,如图3所示。以水泥替换量与未替代者比较其强度发展比值,替换量10%,20%,30%,40%强度发展比值为62%,55%,60%,50%,强度范围为50%~62%,代表以水泥替代环氧树脂的环氧树脂砂浆其黏结强度并无提升的效果,而黏结强度只有未替代者的50%左右,其各水泥替换量对环氧树脂砂浆进行单轴抗压试验时,破坏型态均为黏结界面破坏。

图3 水泥替换量与剪切强度关系

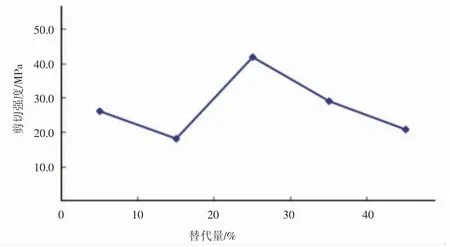

2)粉煤灰替换量对环氧树脂砂浆剪切强度的影响

根据试验可知,粉煤灰替换量20%对于剪切强度的提升有明显的效果,如图4所示。以粉煤灰替换量与未替代者比较其强度发展比值,替换量10%,20%,30%,40%的强度发展比值为69%,160%,110%,80%,强度范围为69%~160%,其落差明显很大,替换量10%与20%的强度发展比值二者之间相差91%,对于替换量20%其剪切强度明显剧增,对于粉煤灰替代环氧树脂的环氧树脂砂浆黏结强度较有理想的结果,其各粉煤灰替换量对环氧树脂砂浆进行单轴抗压试验时,破坏型态均为黏结界面破坏。

图4 粉煤灰替换量与剪切强度关系

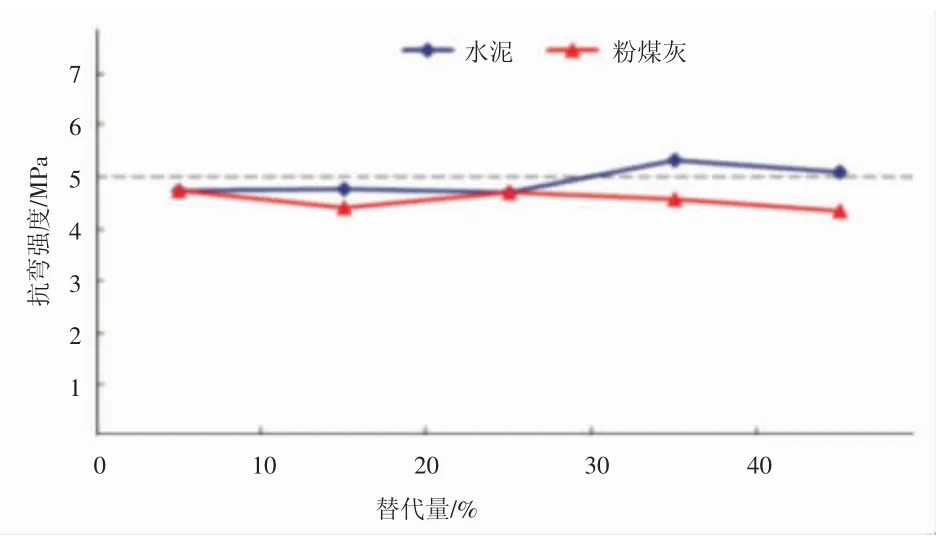

3)抗弯缺陷试体受压面修补

试验结果如图5所示。根据试验可知,当水泥替换量分别为30%,40%时,其抗弯强度高于无缺陷混凝土的抗弯强度;而水泥替换量10%,20%及未替代者的抗弯强度均小于无缺陷混凝土的抗弯强度,比较替换量0~40%与无缺陷混凝土的强度发展比值,0,10%,20%,30%,40%分别为97%,99%,96%,108%,104%,强度发展比值范围为96%~108%。以水泥替代环氧树脂的环氧树脂砂浆进行修补,恢复原构件强度有良好的表现,强度折减率只在4%以内,其水泥替换量对环氧树脂砂浆修补后强度影响顺序为30%>40%>10%>0%>20%。

图5 受压面修补抗弯强度试验对比

粉煤灰替换量10%~40%的抗弯强度均低于无缺陷混凝土,比较其0~40%与无缺陷混凝土的强度发展比值,0,10%,20%,30%,40%分别为97%,90%,96%,93%,89%,强度发展比值范围为89%~97%,以粉煤灰替代环氧树脂的环氧树脂砂浆进行修补的强度折减率为11%,代表比水泥替代环氧树脂,稍微高出7%的强度折减率,其粉煤灰替换量对环氧树脂砂浆修补后强度影响的顺序为0>20%>30%>10%>40%,影响顺序无明显变化趋势[4]。

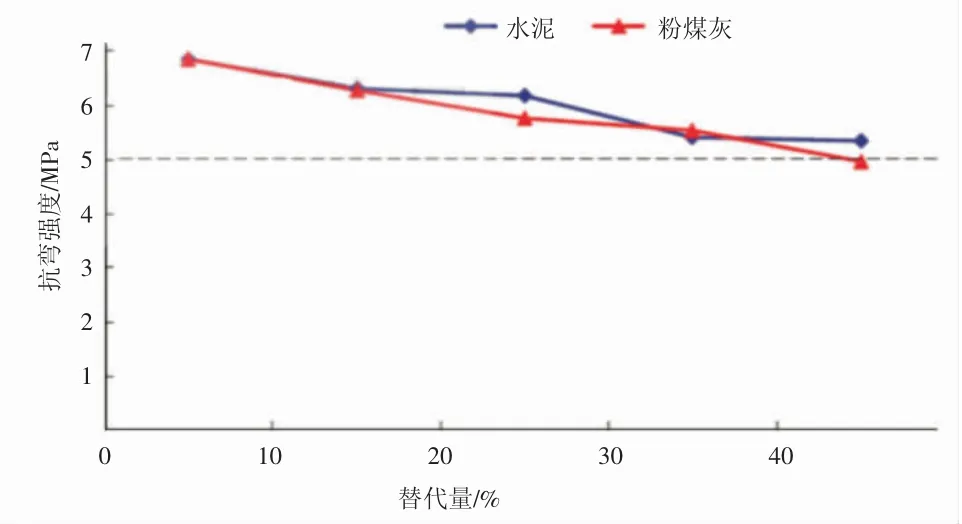

4)抗弯缺陷试体受拉面修补

试验结果如图6所示。根据试验结果,以所有替换量来看,明显高于无缺陷混凝土的抗弯强度,而以未替代者明显高于其他所有水泥与粉煤灰替换量,水泥与粉煤灰替换量0~40%的强度发展比值,水泥替换量10%,20%,30%,40%强度发展比值分别为129%,126%,110%,109%的范围,呈现替换量越多,受拉侧抗弯强度则越低的趋势。而粉煤灰替换量10%,20%,30%,40%强度发展比值分别为128%,118%,113%,101%的范围,同样呈现替换量越多,受拉侧抗弯强度越低的趋势。水泥与粉煤灰替换量对环氧树脂砂浆修补后强度影响的顺序为10%>20%>30%>40%>0。

图6 受拉面修补抗弯强度试验对比

以未替代者比较其水泥及粉煤灰替换量和无缺陷混凝土的相对强度比值,得知水泥替换量的相对强度比值范围为78%~92%,而粉煤灰替换量的相对强度比值范围为72%~92%,二者皆高于或趋近未替代者的72%,代表以水泥与粉煤灰替代环氧树脂砂浆进行受拉侧混凝土修补有良好的效果。

4 结论

1)胶结材料替代环氧树脂的环氧树脂砂浆的斜剪强度,在水泥的部分,各水泥替换量对于黏结成效均有较差的效果。而在粉煤灰的部分,替换量20%及30%的强度比未替代者的高,以整体来看,粉煤灰部分替代环氧树脂的环氧树脂砂浆黏结强度有较好的提升效果。

2)不同水泥与粉煤灰部分替代环氧树脂的环氧树脂砂浆于修补受压侧缺陷混凝土的抗弯强度,以水泥部分替代环氧树脂的环氧树脂砂浆进行修补,恢复原构件强度有良好的效果,强度折减率只在4%以内。以粉煤灰部分替代环氧树脂的环氧树脂砂浆进行修补的强度折减率为11%,代表比水泥部分替代环氧树脂者,略高出7%的强度折减率。

3)不同水泥与粉煤灰部分替代环氧树脂的环氧树脂砂浆于修补受拉侧缺陷混凝土的抗弯强度,以所有替换量来看,明显高于无缺陷混凝土的抗弯强度,而又以未替代者明显高于其他所有水泥与粉煤灰替换量,呈现替换量越多,受拉侧抗弯强度则越低的趋势。