钢管束组合结构楼板反向支撑体系施工研究

2022-10-27李芒原曹维存乔海洋夏忠安

张 黎,李芒原,曹维存,乔海洋,夏忠安

(中建七局第一建筑有限公司,北京 102600)

0 引言

钢管混凝土束组合结构作为新型结构形式已在多地高层住宅领域展开推广应用。该结构体系钢管束墙体单节构件高度为3层,单节施工完成即为3层结构施工完成,由于结构体系限制,3层楼板施工进度成为整体钢结构施工进度的关键因素[1],本文选取河南省驻马店市上蔡县某高层住宅项目作为研究对象,进行楼板支撑体系设计及施工研究。

1 工程概况

该项目总建筑面积约17万m2,共计10栋高层住宅,结构类型为钢管混凝土束组合结构,地下2层,地上27层~31层。楼板设计为钢筋桁架楼承板+底部独立支撑,楼面面积约15万m2。

通过对同类别项目考察及现场施工情况分析,钢筋桁架楼承板+底部独立支撑体系受限于独立支撑体系,无法满足3层楼板同时作业需求,进而导致整体钢结构施工间歇周期长,无法形成流水作业,致使工期较长。同时针对毛坯交付标准的商品房,镀锌板材底模拆除后,顶板局部呈现错台效果,需二次处理。

鉴于钢筋桁架楼承板+底部独立支撑体系在钢管束组合结构体系施工中存在的不足之处,需研制出一款安拆方便、成本低、可实现3层楼板同时作业的支撑体系,研发人员通过文献调研和试验验算,设计出“钢管束组合结构楼板反向支撑体系”,可有效缩短工期且安装便捷、安全可靠,顶板成型效果好,可达到免抹灰效果。

2 特点及应用范围

2.1 技术特点

与传统钢筋桁架楼承板+底部独立支撑体系相比,钢管束组合结构楼板反向支撑体系优势显著,具体体现在以下方面。

1)节约施工周期

该体系底部无独立支撑,3层楼板可实现同步错层施工,施工周期短,进而加快整体钢结构施工进度。

2)质量效果显著

该体系拆模后,顶板成型效果显著,达到免抹灰效果。

3)施工过程简单、可操作性强

该支撑体系中桁架梁、支撑立柱的原料为角钢、螺栓等,易于就地取材,加工、安装过程简单易行,所耗费工时短,加工及安装精度过程控制难度系数低。

4)周转效率高

每栋单体配置3层支撑体系,标准层及非标层均可应用,即可保证整体工程至封顶均能满足施工要求。

5)节约施工成本

主要体现在:①节省传统镀锌板材底模费用及独立支撑租赁费用;②节省顶板拆模后二次处理费用;③周转率高,配置3层即可实现整体运用。

2.2 应用范围

钢管束组合结构楼板反向支撑体系适用于结构类型为钢结构住宅工程及工业建筑楼板支撑。

3 施工工艺流程及操作要点

3.1 施工工艺流程

反向支撑体系设计→安全性验算→反向支撑体系制作加工→反向支撑体系安装→验收→反向支撑体系拆除。

3.2 反向支撑体系设计

反向支撑体系主要由4部分组成:角钢桁架梁、可调节支撑立柱、次龙骨及面板组成。从安全、经济、实用的角度进行设计,反向支撑体系具体设计参数如下。

1)角钢桁架梁

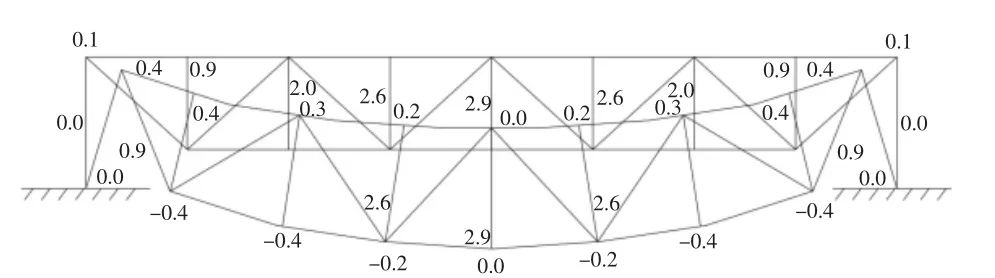

角钢桁架梁由主梁和次梁焊接形成,主梁采用L50 mm×50 mm×4 mm角钢、次梁采用L40 mm×40 mm×3 mm角钢。两端伸出100 mm焊接套管与支撑立柱连接,详见图1。

图1 角钢桁架梁(mm)

角钢桁架梁沿楼板长跨方向进行布置,首道角钢桁架梁距离结构H型钢梁边的间距≤400 mm,桁架间距按照≤1 300 mm布置,当开间>3 600 mm时,间距≤1 000 m。

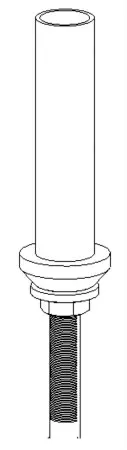

2)可调节支撑立柱

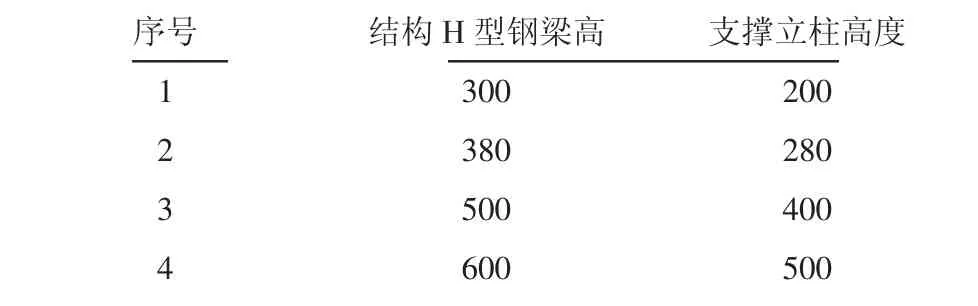

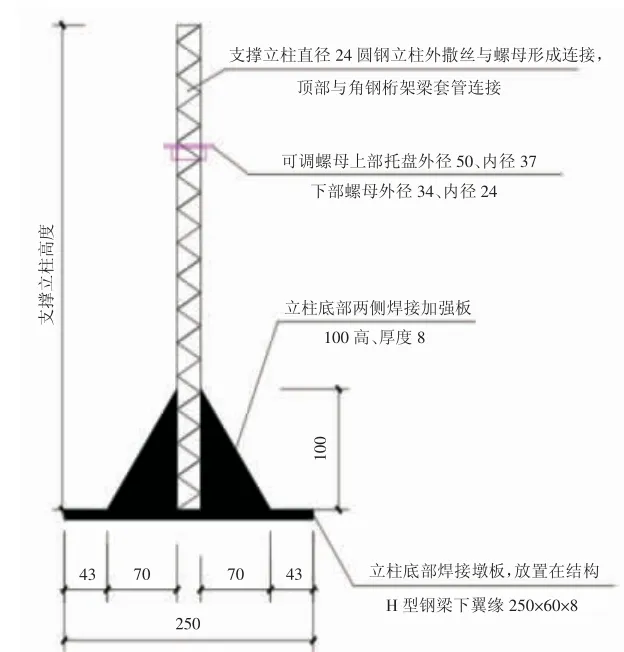

支撑立柱由立柱+墩板+加强板+螺母组成,立柱采用直径24 mm圆钢立柱外撤丝形成,底部墩板及两侧加强板均采用厚度为8 mm的Q235钢板,加工后与立柱焊接。由于H型钢梁的梁高不同,因此设定立柱高度共计4种规格,立柱直径均为24 mm,立柱高度H分别为200 mm,280 mm,400 mm,500 mm,详见图2~图3,表1。

表1 支撑立柱规格适用范围 mm

图2 可调支撑立柱(mm)

图3 支撑立柱与桁架梁连接节点

支撑立柱布置原则同角钢桁架梁,支撑立柱放置在H型钢梁下翼缘上,H型钢梁最小翼缘尺寸为130 mm宽,满足要求。但遇到钢管束墙体处,无支撑点,需在钢管束墙体上焊接支撑点(由钢结构专业在车间加工),支撑点焊接长度200 mm的角钢L75 mm×75 mm×5 mm,四周与钢管束墙体满焊。

3)次龙骨

次龙骨采用48 mm×48 mm钢木龙骨,间距200 mm垂直于角钢桁架梁均匀布置,次龙骨接头采用搭接形式,且搭接接头中心位于角钢桁架梁之上。

4)面板

面板采用15 mm厚塑料模板。

3.3 反向支撑体系安全性验算

1)荷载

如图4~图5所示,恒荷载:楼板自重+施工措施+桁架荷载=25 kN/m3×0.12 m+0.8 kN/m2+0.15 kN/m2=3.95 kN/m2(计算取值6.5 kN/m2,分项系数1.3)。

图4 截面图(mm)

活荷载:2.0 kN/m2(计算取值2,分项系数1.5),如图6所示。

图6 活载图(kN)

施工荷载:1.0 kN/m2,不与活荷载一块组合(恒荷载已加大)。

通过计算验算,挠度位移及应力计算满足要求,详见图7。

图7 恒载(标准值)+活载节点位移图(mm)

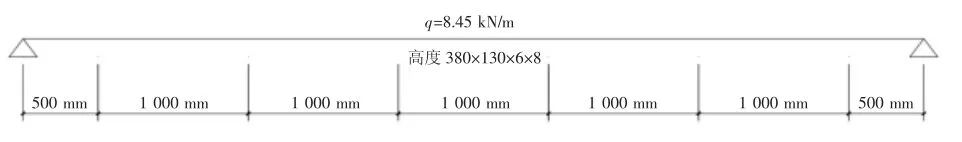

2)结构H钢梁计算

桁架作用下H型钢梁下翼缘计算:恒载取值6.5 kN/m2,分项系数1.3,6.5 kN/m2×1.3=8.45 kN/m2。线荷载为8.45 kN/m,支座集中力F=8.45 kN×4/2=16.9 kN,验算下翼缘应力满足要求。

同时进行梁整体计算,H型钢梁梁长6.1 m,梁上线荷载q=8.45 kN/m考虑弯矩(计算时恒载分项系数取值1.3,考虑其安全性,安全系数取值1.4),作用在下翼缘每米一个集中荷载16.9 kN,计算梁受弯矩、受扭情况,整体验算满足要求,如图8所示。

图8 H型钢梁整体计算荷载分布

3.4 反向支撑体系制作加工

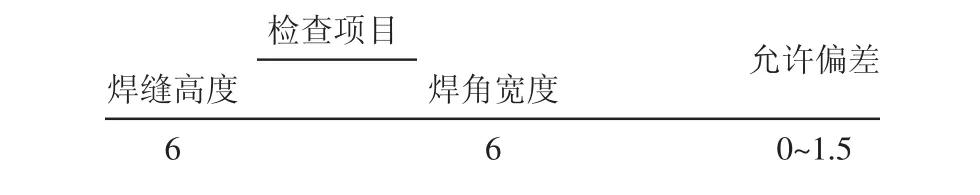

角钢桁架梁>4 m,需起拱,起拱高度为梁高的0.2%。角钢桁架梁、可调支撑立柱下料切割尺寸偏差见表2。构件焊接为角焊缝,焊缝表面无裂纹、无焊瘤、无焊渣、无气孔、无飞溅物、无弧坑等,角焊缝允许偏差见表3[2]。

表2 角钢桁架梁、可调支撑立柱下料切割尺寸允许偏差mm

表3 角焊缝允许偏差 mm

3.5 反向支撑体系安装

工艺流程:施工准备(施工放样)→按照编号分片吊装→支撑立柱安装→角钢桁架梁安装→校正→次龙骨铺装→模板安装→验收。

1)施工准备

在四周钢管束墙体及钢柱上标识1 m线,用于标高复测和桁架梁校正。在H型钢梁上标识出桁架梁位置,用于安装支撑立柱及桁架梁。

施工前作业层周边临边防护均应全部防护到位,并经验收合格。

2)分片吊装

吊装过程中应注意避免桁架梁与楼层H型钢梁碰撞、同时应轻吊轻放,避免造成桁架梁变形,影响顶板水平度。

3)可调支撑立柱安装

预先在H型钢梁下部翼缘板安装支撑立柱,顶托采用螺母螺栓,且螺栓应垂直并保持轴心受力,根据标高标识点对顶托进行预调平。遇钢管束墙体处时,在墙体上焊接200 mm长75 mm×75 mm×5 mm角钢作为支撑立柱支撑点。支撑立柱必须完全位于支撑点上,不得存在偏心、偏位等现象。

4)角钢桁架梁安装及校正

角钢桁架梁两端安装于支撑立柱上方,利用套管与立柱连接,桁架距离梁边的间距≤400 mm,桁架间距≤1.3 m,且开间>3.6 m时,桁架间距≤1.0 m。根据标高标识点采用激光水平仪+塔尺进行定位,通过支撑立柱上螺母进行调节,达到设计标高后,扭紧螺母固定牢固,每跨桁架底部采用2根Φ48 mm的钢管进行水平连接,保证桁架侧向稳定。如图9所示。

图9 可调支撑立柱及角钢桁架梁安装

5)次龙骨安装

采用48 mm×48 mm钢包木作为次龙骨,间距200 mm均匀布置,次龙骨接头采用搭接形式,且搭接接头中心位于角钢桁架之上。

6)模板安装

采用厚度为15 mm的塑料模板拼装固定在次龙骨上,并涂刷脱模剂。模板安装要遵守施工规范和工艺标准,确保模板与轴线位置、标高、垂直准确,支撑牢固稳定和结构构件尺寸准确,不跑模、不涨模、拼缝严密、不漏浆、不错台,不位移、不变形,如图10所示。

图10 校正验收

3.6 反向支撑体系拆除

工艺流程:拆除底部水平连接杆→下调支撑立柱螺母→分段拆除角钢桁架梁→分段分片拆除次龙骨及模板→材料码放、维护→周转。

1)反向支撑体系拆除时间以楼板试块强度报告为准,楼板强度测定板跨度≤8 m要求达到75%,悬挑构件及板跨度>8 m要求达到100%[3]。

2)拆除过程中应先下调支撑立柱顶板螺旋进行角钢桁架梁卸载,然后分片依次拆除。不允许一次性全部拆除,否则易造成模板及龙骨脱落,材料破损,且存在安全隐患。

4 质量控制要点

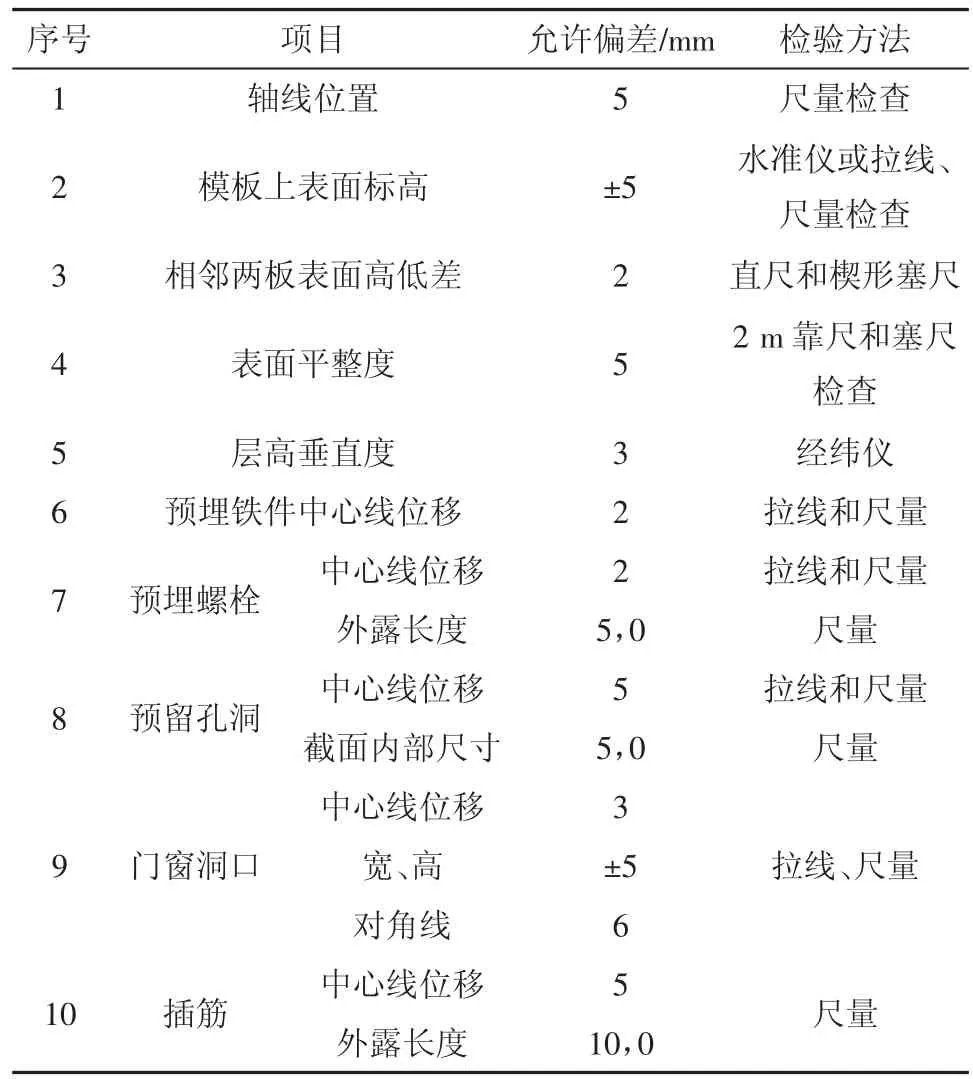

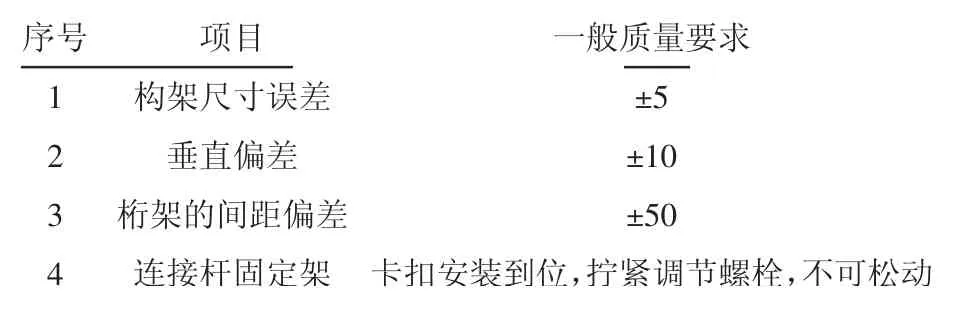

质量控制标准见表4~表5。

表4 现浇结构模板安装的允许偏差[4]

表5 角钢桁架梁搭设的允许偏差 mm

模板的起拱应符合现行国家标准《混凝土结构工程施工规范》的规定及设计要求。跨度>4 m时,按照2‰起拱。脱模剂不得影响结构性能及装饰施工,不得沾污钢筋和混凝土接槎处。立柱螺母及垫片应确保牢固稳定(底部墩板顺结构梁长向安装)。

5 结语

在项目中设计研究的钢管束组合结构反向支撑体系,通过理论验算、实际施工检验,该体系安全可靠。设置的反向支撑体系得益于整体结构受力特点,底部无支撑,3层楼板同时施工,效率高,缩短施工周期。该技术为钢管束组合结构楼板支撑体系开拓了新领域,所有构件均为工厂生产,现状拼装,减少现场废料产生,绿色环保。同时其周转效率高,可改造价值高,其结构形式可应用于钢结构、临时料场等多区域实施,推广价值高。