牛羊养殖场剩料收集机设计与试验*

2022-10-27王忠宇董和银范国强王金星王保兴吴爱兵

王忠宇,董和银,范国强,王金星,王保兴,吴爱兵

(1. 山东农业大学机械与电子工程学院,山东泰安,271018; 2. 山东省农业装备智能化工程实验室,山东泰安,271018;3. 山东省园艺机械与装备重点实验室,山东泰安,271018; 4. 泰安意美特机械有限公司,山东新泰,271215;5. 泰安市畜牧智能装备产业技术研究院,山东新泰,271215; 6. 农业农村部南京农业机械化研究所,南京市,210014)

0 引言

近年来随着我国经济的快速发展,居民消费水平持续上升,人们对于肉、蛋和奶的消费需求逐渐增加[1],使得我国畜禽养殖业不断向规模化和产业化发展[2]。但是在牛羊养殖场喂养过程中还伴随着大量的剩饲料现象,每头牛每天吃料25 kg,撒料时会多撒3~5 kg,导致牧场中饲喂通道上产生全混合日粮剩余的情况,在养殖规模为500头牛的养殖场,每天产生的剩料最多会达到2.5 t。

在国内,畜牧业污染已经成为继钢铁、煤炭污染的第三大污染产业,畜禽养殖中产生的粪便和剩饲料发酵都会产生废气和污水,对大气、水源和土壤造成污染[3-6]。将养殖场中饲喂通道上的剩料收集起来既能减少饲料的浪费、节约成本,又能减少对环境的污染,保持牧场良好的空气情况,是实现畜牧业绿色可持续发展行之有效的方法。

收集工作继续使用大量人力是不现实的,也不符合我国畜牧业规模化养殖的发展要求,所以牧场清扫工作的发展趋势是以机械化程度很高的收集设备代替人工收集[7]。因此,如何减轻剩饲料收集的劳动强度,提高收料的效率,已经成为亟待解决的重大问题。

国外发达国家畜牧生产的主要环节都实现了机械化,饲草机械、饲料加工机械和饲喂机械品种多样,功能完善,自动化程度不断提高。我国的畜牧业机械化经过几十年的发展,通过引进国外先进技术研制了多种类型的畜牧机械设备,与国外发达国家差距不断减小。但在养牛机械化方面,国内外更偏向挤奶设备和清粪设备的研究,缺乏对剩料收集设备的研究[8-11]。针对以上问题,本文研制了一种牛羊养殖场剩料收集机,在我国具有较广阔的市场前景,对进一步提高我国农业现代化具有重要意义。

1 整机结构及工作原理

1.1 整机结构

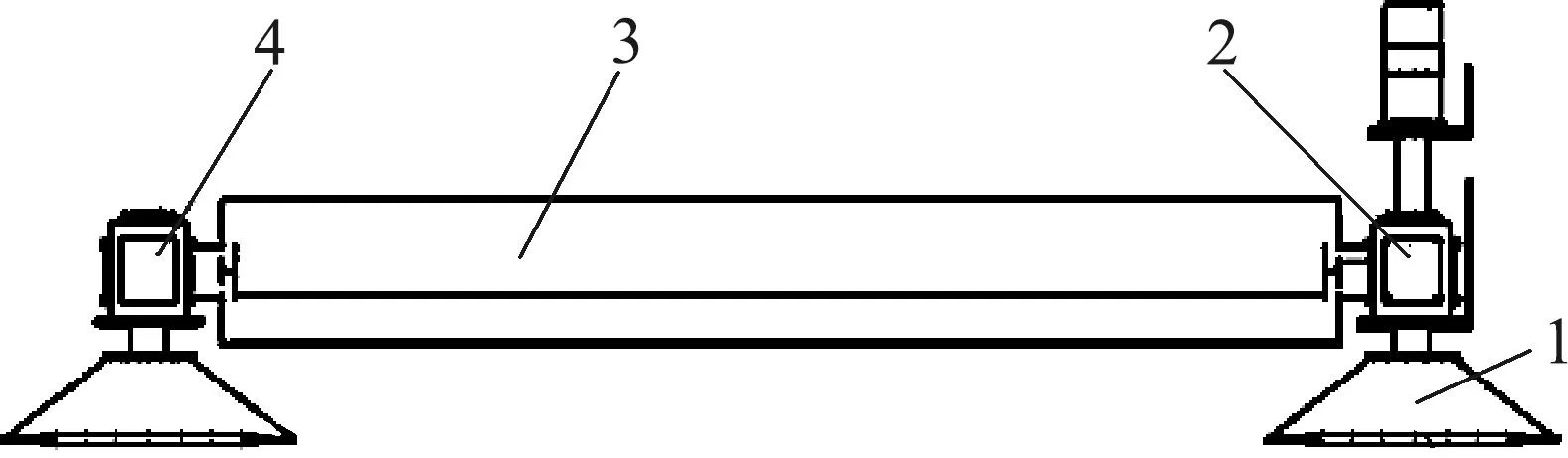

本剩料收集机是在吸收国内外先进技术的基础上,通过功能、技术及结构集成创新,经过多年攻关试验研制成功。该机主要是由盘刷、收料装置、输送装置、集料箱等部件组成,如图1所示。

图1 牛羊养殖场剩料收集机结构示意图

1.2 工作原理

在工作时,剩料收集机先通过液压马达驱动前端2个盘刷,将剩料清扫到剩料收集机的清扫方向上,利用圆柱刮板将剩料刮至吸口的清扫范围前端,再利用螺旋圆柱刷将剩料送至吸口的清扫范围内,通过两侧绞龙将清扫范围内两侧的剩料输送到吸口处,利用链条、刮板将剩料输送到剩料箱。同时,在剩料收集箱内也装有向车箱后侧输送物料的绞龙,避免剩料在车箱前侧堆积。整机的主要技术参数如表1所示。

表1 主要技术参数Tab. 1 Main technical parameters

2 关键部件设计

2.1 盘刷清扫装置设计

2.1.1 盘刷清扫装置结构及原理

在剩料收集作业过程中,要将剩料聚拢到清扫装置正前方,考虑到两侧都具有剩料的情况,清扫装置两侧都配置盘刷。牛羊养殖场的剩料多为蓬松状态,易堆积在清扫装置前部,因此在清扫装置前部加装圆柱刮板,及时将剩料刮入清扫装置内。盘刷清扫装置如图2所示,盘刷的旋转运动受液压马达控制,同时考虑到盘刷的磨损、路面凹凸不平和收集那些附着性较强的剩料等情况,盘刷清扫装置应该安装的略微低一些,能够紧密的贴合地面。两个盘刷与地面相接触,工作时作旋向相反的圆周运动,将剩料沿盘刷的旋转切线方向扫至剩料收集机的前进方向上,同时清扫装置前方的圆柱刮板将剩料刮入清扫装置内。

图2 盘刷清扫装置

2.1.2 盘刷转速和前进速度的选择

剩料收集机在工作时,前进速度保持一定,增大盘刷的旋转速度,会使刷毛接地点的绝对速度增加,并且会使绝对速度的方向更加向内倾斜[12]。根据王利伟等[13]的研究,剩料收集机的前进速度取5 km/h,盘刷的旋转速度n为150 r/min。

2.1.3 盘刷所需功率的计算

在剩料收集机工作过程中,盘刷消耗的功率主要由克服刷毛与地面之间的摩擦消耗的功率,刷毛变形消耗的功率和盘刷旋转时克服空气阻力所消耗的功率组成,分别对这3种能耗进行计算[14]。

1) 克服刷毛与地面之间摩擦力需要的功率

(1)

式中:F——盘刷对地面的压力;

μ——刷毛与路面之间的摩擦系数,刷毛材质为人造纤维,μ=0.4;

V——剩料收集机的前进速度,5 km/h;

Vm——盘刷圆周线速度。

式中:R——盘刷半径,250 mm。

盘刷刷毛对地面的压力

(2)

刷毛数量

(3)

式中:B——清扫宽度,1 m;

β——盘刷和地面接触点到盘刷垂直位置的转角。

(4)

计算得刷毛数量z=3 260,β=0.4 rad,盘刷的接地压力F=1 076 N,克服刷毛与地面之间摩擦力需要的功率Pa=1.82 kW。

2) 刷毛变形消耗的功率

(5)

计算得Pb=0.753 kW。

3) 盘刷旋转时克服空气阻力所消耗的功率[14]

Pc≈0.01Pa

(6)

计算得Pc=0.023 kW。

4) 盘刷所需功率

P1=2(Pa+Pb+Pc)

(7)

计算得P1=5.2 kW。

2.2 螺旋圆柱刷设计

2.2.1 螺旋圆柱刷的结构及工作原理

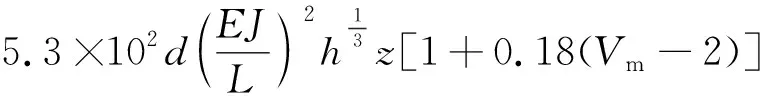

剩料进入清扫装置内部后需及时清扫并送至集料机构,因此要加装圆柱毛刷。将刷毛排满圆柱毛刷,刷毛与地面紧密接触后,会导致剩料的输送通道狭小,清扫效率降低。为保证具有足够的剩料输送通道,提高清扫效率,设计了一种螺旋圆柱刷。如图3所示,螺旋圆柱刷是由主轴和两排沿旋向相反、螺距为250 mm的螺旋线排列的刷毛组成,主轴直径为150 mm,长度为1 500 mm,刷毛的宽度为100 mm,长度为75 mm。工作时,螺旋圆柱刷作旋转运动,将前方盘刷和圆柱刮板收集到的剩料送至螺旋集料机构,同时也会将部分剩料直接输送到链条刮板的前方。

图3 螺旋圆柱刷结构图

2.2.2 螺旋圆柱刷的转速选择

当前进速度一定时,剩料收集效果随螺旋圆柱刷的转速增加而变好,但当转速增加到一定值后,收集效果趋于稳定;当螺旋圆柱刷的转速一定时,剩料收集效果随前进速度的减小而变好[15]。当选取剩料收集机工作时的前进速度为5 km/h,收集效果稳定时的转速为80 r/min,因此确定螺旋圆柱刷的转速为80 r/min。

2.2.3 螺旋圆柱刷功率的计算

螺旋圆柱刷消耗的功率由两部分构成,一是将剩料向后抛送至螺旋集料机构消耗的功率,二是将部分剩料集中到螺旋圆柱刷中间位置消耗的功率。螺旋圆柱刷向后抛送剩料消耗功率的计算方式和盘刷消耗功率的计算方法相同,并且刷毛的材质相同。

计算得,螺旋圆柱刷向后抛送剩料消耗功率

Pa1=26.6 kW

(8)

剩料集中到螺旋圆柱刷中间位置消耗功率[16-17]

(9)

式中:e——输送质量比例系数,约为0.35;

Im——最大输送质量,t/h;

λ——阻力系数,0.7;

D1——螺旋直径,0.3 m;

H1——提升高度,0;

S——螺旋长度,1.5 m。

Im=Vblρ

(10)

式中:b——剩料最大宽度,1 m;

l——剩料最大厚度,0.15 m;

ρ——剩料堆积密度,400 kg/m3。

计算得Im=300 t/h,Pb1=0.32 kW。

螺旋圆柱刷功率

P2=Pa1+Pb1=26.92 kW

(11)

2.3 螺旋集料机构设计

2.3.1 螺旋集料机构的结构及原理

如图4所示,螺旋集料机构由螺旋绞龙辊上对称安装且旋向相反的螺旋绞龙、半开式外壳组成,中间的链轮为刮板输送机构的驱动链轮。螺旋绞龙前方的螺旋圆柱刷、圆柱刮板和盘刷将剩料收集并输送至螺旋集料机构后,液压马达通过链条带动双螺旋绞龙进行旋转,将剩料集中输送到中间的链条刮板处,由刮板输送至车厢。

图4 螺旋集料机构

2.3.2 螺旋集料机构的外形参数选择

1) 螺旋绞龙直径的选择[16-18]。

(12)

式中:k——物料特性系数,0.053 7;

φ——填充系数,0.45;

c——倾角系数,水平布置,1。

计算得D2=139 mm,鉴于机器的工作环境复杂多变,并且剩料的种类和数量不同,最终选取螺旋直径为400 mm。

2) 螺旋绞龙转速的选择。在满足输送要求后,绞龙的转速[16]不应该过高,如果转速过高会导致噪音增大和扬起灰尘,也会导致功率的浪费,对于剩料收集来说还会对饲料造成一定的破坏。所以绞龙的转速应该小于极限转速。

(13)

式中:nj——绞龙的极限转速,r/min;

n1——绞龙转速,r/min;

A——物料综合特性系数,40。

计算得nj=63.5 r/min。

绞龙的最小转速

(14)

式中:ni——绞龙的最小转速,r/min;

M——绞龙的螺距,选择推荐值355 mm[7]。

计算得ni=38 r/min。

于是,绞龙的转速选择最小转速和极限转速之间的值,取60 r/min。

2.3.3 螺旋绞龙功率的计算

螺旋绞龙功率

(15)

式中:H2——绞龙提升高度,0;

S2——绞龙长度,1 m。

计算得P3=0.57 kW。

2.4 链条刮板输送机构设计

2.4.1 链条刮板输送机构的组成和原理

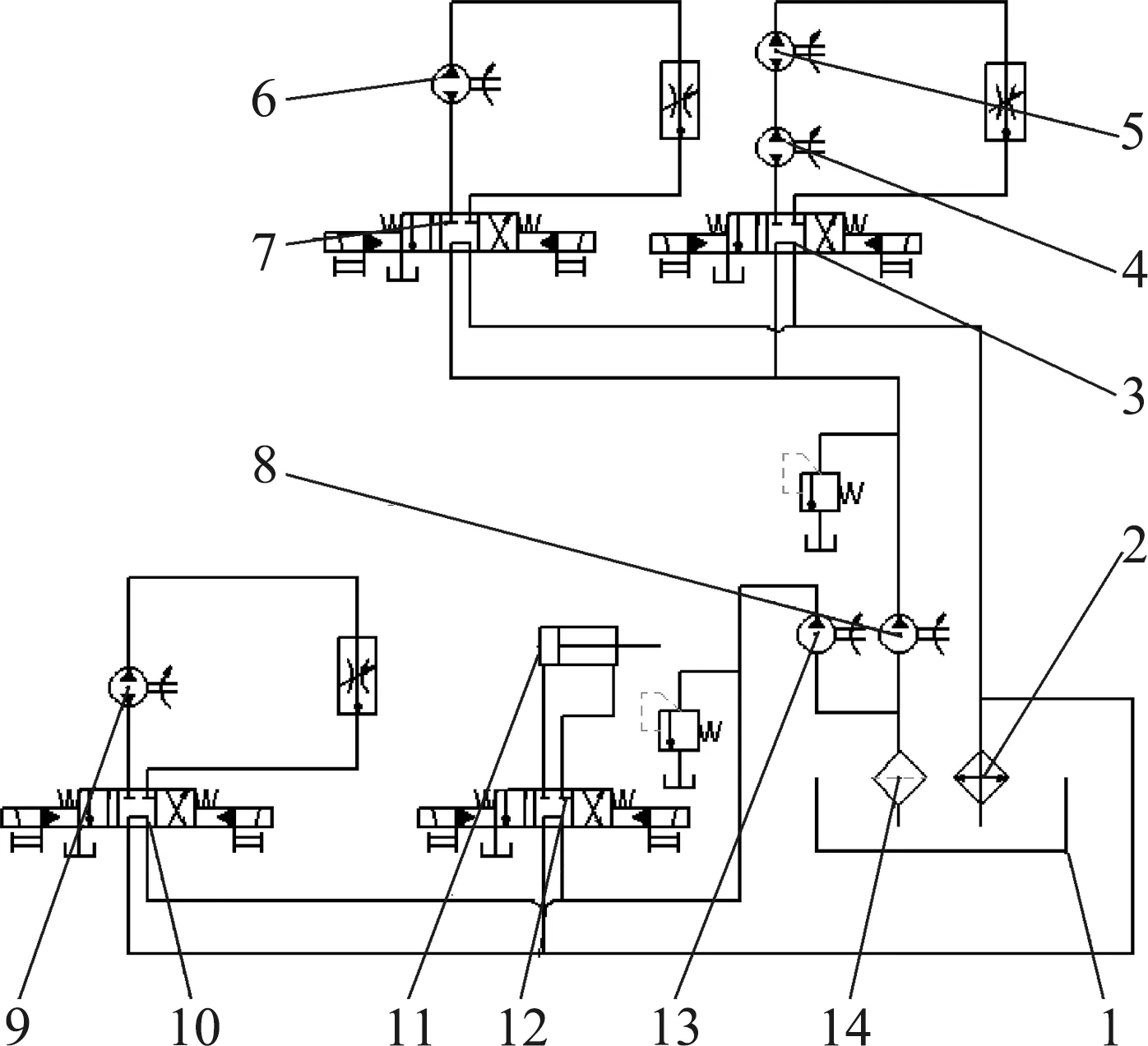

如图5所示,链条刮板输送机构主要由链条、刮板和液压支架组成。

图5 链条刮板输送机构

螺旋集料机构将剩料输送到刮板输送机构后,液压马达带动链轮驱动链条刮板作循环运动,将剩料输送至车厢。

液压支架与连杆、刮板输送机构、机架组成四连杆机构,刮板输送机构的外壳与螺旋集料机构的外壳焊接为一个整体,通过伸缩液压支架可以调整剩料收集机的作业高度,来适应不同的地面情况,保证收集效率。

2.4.2 链条刮板输送机构链轮转速的计算

链轮转速[18]

(16)

式中:r——链轮的节圆半径,0.15 m;

L1——刮板长度,0.5 m;

H3——刮板高度,0.1 m。

计算得n2=266 r/min。

2.4.3 链条刮板输送机构总阻力的计算

链条刮板输送机构总阻力[19]

F1=g[(q1f+q2k)L2cosT±(q1+q2)L2sinT]

(17)

式中:q1——链条刮板每米的重量,30 kg/m;

f——链条刮板与壳体间的阻力系数,0.3;

q2——每米输送的剩料重量,20 kg/m;

k——剩料与壳体间的阻力系数,试验测得0.2;

L2——链条刮板输送机构的长度,3 m;

T——链条刮板输送机的倾斜角度,50°;

g——重力加速度,9.8 m/s2。

计算得F1=1 372 N。

2.4.4 链条刮板输送机构所需功率得计算

链条刮板运行所需扭矩[18]

M1=F1r=205.8 N·m

(18)

链条刮板运行所需功率

(19)

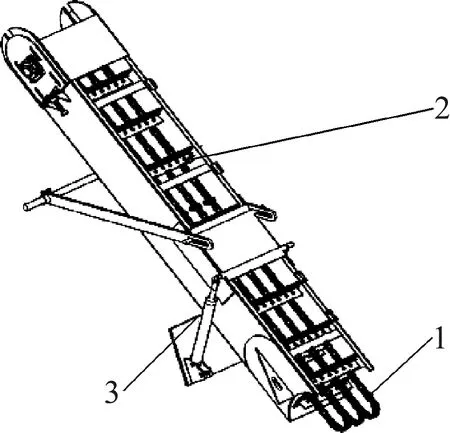

2.5 液压系统

液压系统的动力来源于液力变速器的液压输出。输送装置链条刮板由液压马达Ⅰ提供动力;螺旋集料机构和螺旋圆柱刷共用液压马达Ⅱ提供动力;液压油缸控制收料机构的升起和下降;两个盘刷由液压马达Ⅲ和液压马达Ⅳ提供动力,并通过换向器传递动力到圆柱刮板;两个液压马达串联,以保持盘刷的转速相同。

4个液压马达均可通过调速阀进行调速,以适配不同的前进速度和工作时剩料质量的不同。液压原理如图6所示。

图6 液压系统原理图

3 试验与分析

样机的试验在新疆博乐市天莱牧业进行,在奶牛采食结束后,进行剩料收集机的收集试验。根据路面清扫机扫净率的试验方法制定试验方案[20]:选取100 m 的养殖通道进行剩料收集试验,试验过程中剩料收集机以5 km/h的速度前进,收集前随机选取10段长度为1 m的养殖通道统计剩料的质量,收集完成后再随机选取10段长度为1 m的养殖通道,统计残余饲料的质量。

收集率的计算如式(20)所示。

(20)

式中:Z——收集率;

Qn——收集前,随机10段养殖通道内剩料总质量;

Qm——收集完成后,随机10段养殖通道内的残余剩料总质量。

共进行了3次试验,试验结果如表2所示,三次试验的平均收集率达到了97%,收料前后的效果如图7所示,绝大部分的剩料已经收回,只有少量的细小颗粒残留,收集效果良好,并且收料过程中机器运行稳定,满足预期设计的收料效果和牧场的收料需求。

表2 主要技术参数Tab. 2 Main technical parameters

(a) 收料前 (b) 收料后

4 结论

1) 针对养殖场剩料收集缺乏专用机械的问题,研制了一种牛羊养殖场剩料收集机,机器除行走部分之外,其他各机构均由液压系统提供动力,并且各液压马达都可以由调速阀进行调节,以适应不同的工作强度,有效地降低能耗。

2) 对牛羊养殖场剩料收集机的关键部件和参数进行了设计计算,确定了盘刷转速为150 r/min,螺旋圆柱刷的转速为80 r/min,螺旋集料机构螺旋绞龙的转速为60 r/min,机器前进速度为5 km/h,并对各机构工作时所需功率进行了理论计算。

3) 本机可以一次性完成剩料的收集和转运,3次试验的收集率均达到96%以上,平均收集率达到97%,工作效率高,收料效果好。