焊钉群-胶结混合连接的钢-混凝土组合梁试验*

2022-10-27宓竹锟王万祯

宓竹锟 赵 伟 王万祯

(1.宁波大学土木与环境工程学院, 浙江宁波 315211; 2.浙江交通职业技术学院钢桥中心, 杭州 311112)

0 引 言

钢-混凝土组合梁在公路桥、铁路桥上均有大量应用,具有跨越能力大、建筑高度小、抗震性能好及施工速度快等优点[1-2]。

为缓解钢-混凝土组合梁剪力槽孔的应力集中,常采用群钉或大尺寸焊钉。文献[3-5]中所进行的群钉效应研究结果显示,群钉布置和均匀布置的焊钉整体刚度相近,群钉效应降低了单个焊钉的承载力;马增考察了焊钉群间距和剪力连接度对组合梁受力性能的影响[6],结果表明,群钉分布与焊钉均匀分布的组合梁承载力基本相同;项贻强等研究发现,焊钉数量越多,组合梁底板挠度越小,采用焊钉均匀分布的组合梁挠度比群钉小[7]。可见,焊钉群与焊钉均匀分布的组合梁承载力和挠度均相近,但焊钉群可明显提高施工速度,减少剪力槽孔数量,减缓局部应力集中。

装配式钢-混凝土组合梁解决了传统的钢-混凝土组合梁现场湿作业多、施工周期长、施工质量受现场环境影响大等缺点。随着桥面板由现浇转为预制,施工中出现了桥面板脱空和钢梁与预制桥面板接触面水气渗入等问题,危及组合梁安全。环氧砂浆具有良好的黏结性和流动性,常用来实现预制桥面板与钢梁紧密接触及预防水汽渗入。以往研究已经表明[8-12],环氧砂浆层可作为抗剪连接件,实现钢梁与混凝土板界面间的剪力传递。Souici对焊钉连接件和胶结连接件的对比试验显示,胶结连接件可实现钢梁与混凝土板之间的剪力连续传递[8];Berhet等进行了胶结连接件的推出试验,结果显示,破坏从混凝土内部开始,胶结层未出现裂缝[9];Zhao等对胶结连接的钢-混凝土组合梁进行了数值模拟,发现组合梁的主要破坏模式有混凝土局部受拉开裂、受压破坏和钢梁受弯屈服[10];Zhao等对环氧砂浆连接的钢-混凝土组合梁进行了推出试验和理论分析,结果表明组合梁破坏模式为混凝土剪切破坏,使用高强度混凝土可以获得更高承载力和抗剪强度[11];Luo等对胶结连接的钢-混凝土组合梁进行了推出试验和数值分析,结果显示胶黏剂弹性模量、混凝土强度、粘接面积对组合梁的力学性能有明显影响[12];Hertig等[13]对不同材料的胶结连接件进行了对比分析,发现采用环氧砂浆黏结的钢-混凝土组合梁的承载力比采用普通砂浆的高;Zhan等进行了两组不同抗剪连接件的钢-混凝土组合梁推出试验,发现环氧砂浆胶结层的抗剪承载力和焊钉连接件相同[14]。

以上研究表明,胶结连接件具有良好的力学性能,剪力传递连续、均匀,环氧砂浆-焊钉混合连接的组合梁界面剪力由焊钉与环氧砂浆共同传递。Lu等对环氧砂浆-焊钉混合连接的钢-混组合梁进行了推出试验和数值分析,提出了计算组合梁的剪切力方程[15];韩普各对环氧砂浆-焊钉混合连接的钢-混凝土组合梁进行了推出试验和抗弯试验,结果表明该组合梁承载力增强,塑性变形较好,破坏模式为塑性破坏,混凝土板和钢梁能很好地协同工作[16];Lu等通过推出试验研究了混合连接的钢-混凝土组合梁的力学性能,结果表明预制圆孔内加入环氧砂浆和增大预制孔径可提高组合梁的剪力强度和刚度,并提出了组合梁的剪切力方程[17]。以上对混合连接的钢-混凝土组合梁的研究主要集中在刚度、承载力和破坏形态,但对环氧砂浆层与焊钉间的界面受剪次序和分配关系还未开展研究。

本文对环氧砂浆-焊钉混合连接的钢-混凝土组合梁进行静力加载试验,考察了焊钉群间距对混合连接组合梁受力性能的影响,获得了组合梁的承载能力、界面滑移特征、混合抗剪连接件的剪力分配次序和焊钉的应变演化,提出了其承载力计算式。

1 混合连接组合梁试验

1.1 试件设计

设计并加工了如图1所示的6根环氧砂浆-焊钉混合连接的钢-混凝土组合梁试件。梁总长均为3 000 mm,梁截面高334 mm,混凝土板宽1 000 mm,厚80 mm,混凝土板内配置φ8@70的纵筋和横筋,混凝土强度为C50。钢梁采用Q345D钢材,截面规格为HM250×175。采用规格为φ13×60、型号为ML15AL的焊钉和环氧砂浆作为组合梁的混合抗剪连接件,在钢梁上翼缘布置集簇式焊钉,每簇焊钉的纵、横向间距均为70 mm。厚度为10 mm的环氧砂浆胶结层均匀涂抹于钢梁上翼缘上表面,其中环氧砂浆采用博力康-SP101环氧砂浆。为防止加载过程中试件端部发生局部屈曲,在钢梁支座处对称焊接厚度为11 mm的加劲肋。

按焊钉群间距将6根试验梁分为3组,为保证试验数据更加可靠,每组设计2个相同参数试件,试件S1-1和S1-2、试件S2-1和S2-2、试件S3-1和S3-2分别以700,525,420 mm中心间距将焊钉群焊接在钢梁上翼缘上(表1)。

表1 试件分组Table 1 Grouping of specimens

将制作完成的钢筋笼固定于混凝土模板中,放置上底为240 mm×160 mm、下底为200 mm×120 mm、高度为80 mm的梯形实心泡沫块,用以预留混凝土板剪力槽孔。钢梁上表面喷砂处理,除锈等级为Sa2.5级。在钢梁上翼缘四周和集簇式焊钉两侧粘接10 mm硅胶条,将配制完成的环氧砂浆涂抹至钢梁上翼缘上表面,再将一侧预制混凝土板吊装到钢梁预定位置,使钢梁上翼缘的预留孔中心与预制混凝土板中的预留孔中心对齐安装,在预留孔内的焊钉表面粘贴应变片,最后用高强无收缩灌浆料对预埋孔进行浇筑。

1.2 材性试验

制作6个150 mm×150 mm×150 mm混凝土试块,将试块与混凝土板按GB/T 50081—2002《普通混凝土力学性能试验方法标准》进行养护,对混凝土试块进行抗压强度试验。

依据GB/T 50448—2015《水泥灌浆材料应用技术规范》,制作3个40 mm×40 mm×160 mm的棱柱体进行抗压强度试验。

参照DL/T 5193—2004《环氧树脂砂浆技术规程》,制作6个40 mm×40 mm×40 mm砂浆立方体试块,进行抗压和抗拉强度试验。

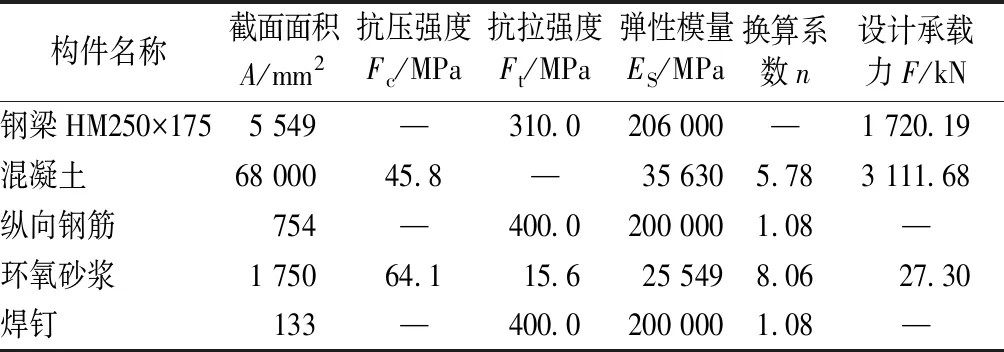

依据GB/T 228.1—2010《金属材料拉伸试验 第1部分 室温试验方法》,对3组每组6个焊钉进行材性试验。各构件材性试验结果见表2。

表2 材性试验结果Table 2 Test results of materials

1.3 加载方案

采用WAW-J2000电液伺服多功能试验系统对钢-混凝土组合梁进行静力加载试验,加载点在梁1/4和3/4处。为保证荷载传递均匀,在分配梁下垫两块矩形厚钢板,并在加载点处混凝土板上铺设一层细砂找平。试验加载装置如图2所示。

加载前,先调整多功能试验系统使试件中心和分配梁中心对齐,正式加载前先进行预加载,加载值为50 kN。正式加载时,加载力到达600 kN之前,采用力控制法加载,每级50 kN,每级加载持荷1 min后采集数据。加载力达到600 kN后,以每级2 mm位移进行位移控制加载,逐级加载至试件破坏。

1.4 测点布置

在钢梁下翼缘跨中位置放置一个位移计,以获取组合梁的荷载-挠度曲线。为测得钢梁与混凝土之间的相对滑移,在组合梁的支座、加载点、跨中位置各放置一个百分表。为测得组合梁关键截面的应变演化,在混凝土板跨中顶面、底面和钢梁跨中上下翼缘位置、腹板侧面高度的1/4、1/2和3/4位置均粘贴应变片。为获得钢梁上焊钉的应变变化情况和组合梁混合抗剪连接件的剪力次序,在加载点和支座附近的两簇焊钉群中,距焊钉底部1/3高度处粘贴应变片。各测点的位移计、百分表和应变片的布置如图3所示。

2 试验结果与分析

2.1 试验现象

各试件的试验现象基本相似。加载初期,试件处于弹性阶段,混凝土板及剪力槽孔均未出现裂缝,混凝土板和钢梁较好地协同工作。加载至0.63Pu时,混凝土板跨中位置底部出现横向裂缝,裂缝随荷载的增大而不断增多。继续加载至0.85Pu时,试验梁发出间断的焊钉断裂声和连续的脱胶声,胶结层与混凝土板底部分离,混凝土板底面的裂缝向上延伸,加载面附近的混凝土板侧面出现斜裂缝,剪力槽孔周围也出现裂缝(图4a)。继续加载,混凝土板侧的斜裂缝贯穿桥面板厚度,试件整体受弯破坏,加载结束。试件组S1和S2加载点处钢梁上翼缘发生屈曲(图4b),试件组S3的钢梁未发生屈曲,说明减小集簇式焊钉群间距,使混凝土板对钢梁翼板约束加强,防止了加载点钢梁翼板局部屈曲,使混凝土板和钢梁协同工作。试验结束后拆解组合构件,观察到焊钉表面一侧沾有混凝土碎粉,部分焊钉断裂,断裂部位均在焊钉根部,剪跨区焊钉断裂数量明显多于其他区,说明剪跨区焊钉分担了截面的主要剪力。钢梁与混凝土板界面发生滑移,焊钉一侧受到混凝土挤压,发生侧向弯曲,焊钉根部应力集中,发生断裂。

2.2 荷载-挠度曲线

图5为各试件跨中位置的荷载-挠度曲线,6根梁的荷载-挠度曲线变化趋势相似,均经历了弹性、弹塑性和破坏三个阶段。加载初期,曲线呈线性演化,钢梁和混凝土板很好地协同工作。荷载超过0.63Pu时,荷载-挠度曲线出现转折,组合梁进入弹塑性阶段,钢梁上翼缘受压屈服,组合梁抗弯刚度随荷载增加而逐渐降低。加载至0.85Pu时,荷载-挠度曲线近似呈水平发展,组合梁进入了破坏阶段。加载至破坏时,各试件跨中挠度均已超过L/75,表明组合梁具有良好的塑性变形能力和延性,破坏模式为典型的塑性破坏。

根据试验采集的组合梁弹性阶段、弹塑性阶段和破坏阶段的荷载P和挠度δ,参照图5b的三线型模型,计算各试件初始刚度K、屈服耗能Wy、总耗能Wu和剩余能量比ηw,各参数计算结果列于表3。

由表3可见,焊钉群间距由700 mm缩小至420 mm时,各组试件的初始刚度均约为60 kN/mm,而极限荷载平均值由769.2 kN增加至828 kN,提升了7.6%,说明缩小焊钉群间距对组合梁的初始刚度影响较小,对组合梁的极限荷载有所提升。进入破坏阶段后,组合梁的剩余能量比均超过63.8%,Pe为弹性阶段最大荷载;δe为弹性阶段最大挠度;Py为弹塑性阶段最大荷载;δy为弹塑性阶段最大挠度;Pu为极限荷载;δu为极限挠度;ηw=1-Wy/Wu。

表3 各试件力学性能指标Table 3 Mechanical properties of tested specimens

最大可达77.0%,可见组合梁有较高的剩余承载力,其延性良好。焊钉群间距由700 mm缩小至525 mm再缩小至420 mm时,组合梁耗能分别提高41.9%和2.5%,说明焊钉群间距由700 mm缩小至525 mm时,显著提高了组合梁的耗能能力。

2.3 荷载-滑移曲线

图6所示的各试件的荷载-滑移曲线显示:各试件的荷载-滑移曲线变化趋势相似,跨中和加载点处荷载-滑移曲线呈斜线段和双折线分布;加载至0.85Pu时,荷载-滑移曲线出现明显的转折点,跨中和加载点处界面出现明显滑移,但最大滑移量均未超过2 mm,说明环氧砂浆-焊钉混合连接件跨中和加载点处混凝土板与钢梁的组合作用良好。

支座处荷载-滑移曲线呈三折线分布,如图6d所示,加载初期,混凝土板与钢梁之间几乎没有滑移,钢梁和混凝土板很好地协同工作;加载至0.63Pu,滑移曲线开始呈非线性增长,组合梁进入弹塑性阶段;加载至0.85Pu,滑移曲线几乎呈水平发展,最大滑移量达9 mm,组合梁进入了破坏阶段。

图6a~c显示,支座处先于跨中和加载点发生滑移,且数值远大于跨中和加载点,主要是因为支座反力大于跨中和加载点,支座处钢-混凝土界面剪切变形大,界面剪切破坏早。图6d显示,试件组S3支座处的滑移量明显小于试件组S1、S2,最大滑移量较试件组S3减小了2~3 mm,而试件组S1与S2的滑移量相差很小,这表明焊钉群间距由525 mm缩小至420 mm时,明显降低了组合梁支座处的界面滑移,提高了支座截面的钢-混凝土的协同工作性能。

2.4 组合梁截面应变分析

各试件跨中截面的应变分布如图7所示。可见:在加载初期(P/Pu≤0.3),钢梁与混凝土板截面的应变分布基本呈线性分布,组合梁变形较好地符合平截面假定,混凝土板与钢梁能较好地协同工作;随着荷载增加,混凝土板下表面与钢梁上翼缘之间应变差值逐渐变大,主要原因是钢梁上翼缘板受到较大压应变而发生屈曲,环氧砂浆胶结层与混凝土板表面剥离,出现黏结破坏,发生滑移,组合梁变形不再符合平截面假定;试件S2-2在混凝土板下表面与钢梁上翼缘之间的应变差值出现异常,大于同组试件10倍以上,可能是该试件组装时环氧砂浆层与混凝土板和钢梁黏结不紧密,导致环氧砂浆胶结层传力不均匀,过早地出现黏结破坏,故试件S2-2在图8和表4的中和轴位置中作为异常试件剔除。

中和轴位置参照文献[8]计算得到,组合梁的换算截面面积:

Am=As+Aa/na+Ac/nc+Asd/nsd

(1)

式中:Am、As、Aa、Ac、Asd分别为组合梁、钢梁、环氧砂浆、混凝土、钢筋的截面面积;na、nc、nsd分别为环氧砂浆、混凝土、钢筋的换算系数。

中和轴的位置到混凝土板顶面的距离:

(2)

式中:hs,ha,hc分别为钢梁、环氧砂浆、混凝土板的高度。

计算得到各试件中和轴距钢梁下翼缘底面的高度列于表4。由表4及图8可见,随着荷载增加,所有试件的中和轴位置都有所下移,加载至0.7Pu时,试件组S1、S3和试件S2-2的中和轴位置较完全组合时的中和轴位置分别下降3.9%、10.8%和22.2%。

2.5 焊钉应变分析

各试件加载区焊钉的应变演化如图9a所示。可见:6根梁试件的曲线演化趋势相似,近似呈双折线分布;当加载至0.63Pu时,焊钉应变开始明显增加,随着荷载增加,焊钉应变加速增长,这与图6所示的荷载-滑移曲线变化一致,焊钉因受到混凝土板挤压发生明显的剪切塑性变形。

表4 各试件在各加载阶段的中和轴位置Table 4 Neutral axis position in section at different load stages mm

各试件组加载区和剪跨区焊钉应变如图9b所示。可见:剪跨区焊钉先到达曲线拐点,这与支座附近先发生滑移相吻合;加载至0.5Pu时,剪跨区焊钉变形开始明显增加;加载至0.63Pu时,加载区焊钉变形开始明显增加,说明剪跨区焊钉较加载区焊钉承担剪力早,更易被剪断。故适当增加剪跨区焊钉群焊钉数量(减小剪跨区焊钉间距),可提高组合梁界面抗剪性能。

对比各试件组的焊钉应变曲线发现,加载区焊钉应变曲线拐点基本相同,而在剪跨区,试件组S3的焊钉应变曲线拐点明显迟于试件组S1和S2,说明焊钉群间距由525 mm缩小至420 mm时,加载区焊钉的抗剪能力变化不大,而剪跨区焊钉的抗剪能力得到提升。

3 混合连接的钢-混凝土组合梁承载力计算式

本文采用GB 50917—2013《钢-混凝土组合桥梁设计规范》中的塑性理论计算组合梁的抗弯承载力。

依据塑性理论,求得组合梁完全连接时极限抗弯承载力为:

Mu=Fcyc+Faya+Fsys

(3)

式中:Fc、Fa、Fs分别为混凝土、环氧砂浆、钢梁的设计承载力;yc、ya、ys分别为混凝土、环氧砂浆 、钢梁距离中和轴的高度值。

依据文献[18],部分剪力连接的组合梁极限抗弯承载力为:

Mu′=Mps+(n/nf)0.5(Mu-Mps)

(4)

式中:Mps为纯钢梁的塑性极限抗弯强度;Mu-Mps为去除纯钢梁抗弯强度后,组合梁的剩余抗弯强度;n/nf为试件剪力连接度的试验实测值。本次试验为四点弯曲加载,根据极限抗弯承载力可推出极限荷载值。

Fu′=6Mu′/L0

(5)

表5为各试件极限抗弯承载力理论计算值和试验值的对比情况,可见,各试件极限抗弯承载力的理论计算值与试验值的误差不超过5%,产生偏差的原因是参与计算的各材料强度是由换算设计强度得到的,偏于保守,但属于正常偏差。

表5 各试件抗弯承载力理论计算值Table 5 Theoretical calculation values of the bearing capacity of specimens

4 结 论

本文通过对6根环氧砂浆-焊钉混合连接的组合梁进行静力加载试验,考察了焊钉群间距对组合梁受力性能的影响,得到以下结论:

1)加载至破坏时,混合连接的钢-混凝土组合梁加载点及跨中位置的混凝土板和钢梁间界面滑移不超过2 mm,剩余承载力在60%以上,混凝土板与钢梁的组合效果良好,组合梁具有良好的延性。

2)弹性阶段,环氧砂浆胶结层承担界面主要剪力;弹塑性阶段,焊钉开始承担主要的剪力。

3)焊钉群间距由700 mm缩小至525 mm时,组合梁的极限荷载提升3.4%,耗能能力提升41.9%。焊钉群间距由525 mm缩小至420 mm,组合梁的极限荷载提升4.1%,耗能能力仅提高2.5%。

4)采用塑性理论,提出了部分剪力连接下混合连接的钢-混凝土组合梁抗弯承载力计算式,计算误差约5%,满足工程精度要求。