污泥与煤混合颗粒燃烧特征的实验研究

2022-10-27周克冼白新革孙玉鹏马子怡李丽丽

周克冼,赵 巍,曲 超,白新革,孙玉鹏,马子怡,李丽丽,

(1.辽宁科技大学 材料与冶金学院,辽宁 鞍山 114051;2.鞍钢股份有限公司 能源管控中心,辽宁 鞍山 114021;3.苏州沙钢集团有限公司 焦化厂,江苏 张家港 215625)

随着国民经济的快速发展,污泥产量持续增长。2020年我国的脱水污泥产量高达6 500万t,预计2023年污泥产量将达到9 772万t[1-2]。污泥的化学组成十分复杂,包含大量的微量元素、有机物、病原体、寄生虫和重金属等,如处理不当将对生态环境和人类健康造成极大危害[3-5]。目前,最常见的污泥处置方法为填埋法,但该方法不仅消耗大量的土地和填埋成本,还会造成土壤的二次污染,在欧美发达国家早已被取缔,取而代之的高温焚烧法成为污泥资源化和无害化处理的有效途径[6-7]。

近年来,污泥燃烧特性的研究受到关注,其中热重分析法取得的成果最为丰硕[8-9]。Magdziarz等[10]采用TGA-MS方法对三种不同的污泥进行燃烧特性分析,发现有些污泥具有两个失重峰,即挥发分燃烧失重峰和固定碳燃烧失重峰,而一些污泥还具有无机盐分解产生的第三个失重峰。Jonas等[11]利用热分析法,将污泥反应动力学参数与单个参考化合物的燃烧进行关联,发现污泥燃烧失重中纤维素占比为35%,木质素占比为20%,此外还有半纤维素、木聚糖、海藻酸盐和方解石。污泥与煤的共燃烧特性也是人们关注的焦点。研究混合比对燃烧行为的影响规律表明,随着污泥混合比的增加,混合燃料的着火温度、燃尽温度逐渐降低,可有效改善煤的可燃性[12-14]。Wang等[15]研究表明,在煤粉热解阶段,废油泥中有机组分燃烧产生的热量促进了裂解反应和焦炭微孔的发育。在煤焦燃烧阶段,污泥对煤燃烧具有催化作用,显著降低煤燃烧反应的活化能。Lei等[16]在富氧条件下研究污泥与煤的共燃烧行为表明,混合物燃烧过程呈现挥发分燃烧和碳燃烧两个失重峰;随着污泥的掺混质量分数从0~50%增加时,挥发分火焰变短,挥发分火焰平均温度从1 332.4℃增加到1 399.2℃。但目前的研究成果中,缺乏快速升温条件下混合比对着火模式的影响研究。同时,宏观影响因素的研究较多,微观分子结构对着火和燃烧行为的影响研究十分罕见。

单颗粒作为燃料最简单的燃烧形式,燃烧过程中不受其它颗粒的干扰,可更好地揭示煤着火的本质特征[17-18]。本文以生活和工业污泥分别与烟煤混合的颗粒为研究对象,采用可视性沉降炉燃烧实验系统和热重分析仪,分别在快速和慢速升温条件下,全面探究污泥与煤的共燃特性。并结合傅里叶红外光谱分析燃料的官能团结构特性对污泥着火和燃烧行为的影响,从而建立微观分子结构与宏观燃烧现象的关联,形成以分子结构参数为着火特性的预判机制,进一步丰富污泥的着火理论。

1 样品制备与研究方法

1.1 样品的制备

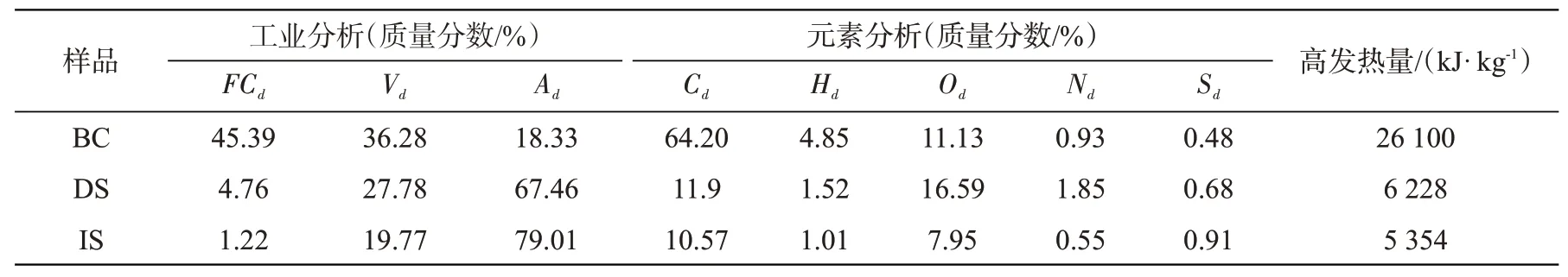

本文研究煤与污泥在五种质量混合比10∶0、7∶3、5∶5、3∶7和0∶10条件下,混合颗粒的燃烧行为。生活污泥(Domestic sewage sludge,DS)取自生活污水处理厂,工业污泥(Industry sludge,IS)取自钢铁企业多工序排放的混合污泥,烟煤(Bituminous coal,BC)取自钢铁企业动力用煤。烟煤、生活污泥和工业污泥的工业分析和元素分析如表1所示。

表1 样品的元素分析和工业分析Tab.1 Elemental and proximate analysis of samples

为了减少燃料分别入炉的混合比误差,增加炉内颗粒的辨识度,采用先破碎、再混合成型、再破碎的方法制备样品。将干燥后的污泥和煤分别研磨至100 μm以下过筛;利用无球磨煤机将不同比例的煤与污泥充分混合;利用成型机压缩成圆柱状。成型前后样品性状如图1所示。再将不同混合比下的成型样品破碎至200~250 μm粒径样品备用。实验前,再次将样品置于105℃真空干燥箱内干燥,以减少自由水的影响。

1.2 研究方法

1.2.1 热分析法 TG-MS分析法是获取燃料着火温度、动力学参数、燃烧产物特性的有效手段之一。将(10±1)mg样品置于坩埚中,在空气载量为40 mL/min条件下进行燃烧实验,以10℃/min升温速率从室温升至1 000℃,记录样品的失重曲线。

1.2.2 可视性燃烧实验 采用可视性沉降炉燃烧实验系统直接观测颗粒在1 300 K高温条件下的燃烧过程。可视性沉降炉燃烧实验系统如图2所示,包括竖式反应炉、进料器、供气系统和图像拍摄系统。竖式反应炉炉内配有长度为100 cm、内径为5 cm的石英反应器。该反应炉前后还设置了可移动的观察窗,以便观察颗粒燃烧全过程。进料器采用流化的方式进入反应器,以满足颗粒连续、离散进料的需求。图像拍摄系统为美国VRI公司生产的高速摄像机,型号为Phantom MIRO LAB3a10,以1 300 fps速度记录颗粒入炉后的燃

烧过程,并采用Phantom Camera Control Software系统对影像进行后处理。每组实验条件重复三次,采用统计法分析颗粒的着火延迟时间和燃尽时间。

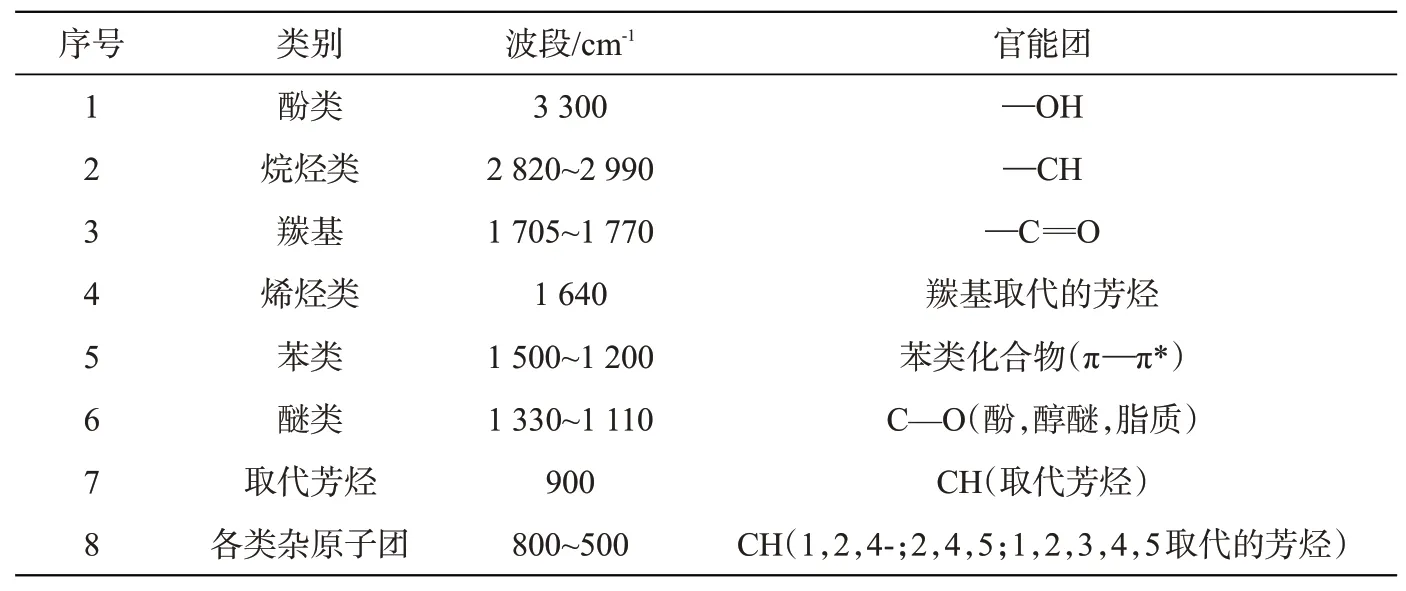

1.2.3 官能团结构表征 采用傅里叶红外热分析仪对烟煤、生活污泥和工业污泥进行官能团分析。称取200 mg KBr和(2±0.1)mg样品,在玛瑙研钵里混合研磨成细粉,放置在12 MPa压力下的压片机压30 s,即可压成圆形切片。在扫描范围为400~4 000 cm-1和分辨率为2 cm-1的条件下进行分析。为了避免空气的影响,对样品每隔40 min进行一次吹扫处理。表2为不同吸收峰所对应的官能团。三种燃料的红外光谱特征峰如图3所示。污泥的官能基团主要有酚类和醇类中游离的羟基(—OH)、烷烃类化合物的碳氢键(—CH)、烯烃类化合物的烯基(—C C—)、芳香烃的羰基(C O)、醚键(C—O—C)、苯环(π—π*)和各类杂原子团的取代基。烟煤的官能团主要为取代芳香烃(CH)和烷烃类化合物的碳氢键(—CH)。

表2 FT-IR光谱中吸收峰所对应的官能团[19]Tab.2 Functional groups corresponding to absorption peaks in FT-IR spectrum

2 实验结果与分析

2.1 混合比对燃烧特性参数的影响

不同比例的煤与污泥共燃的失重曲线如图4所示。污泥与煤的失重曲线差异较大。生活污泥出现了三个失重峰:210~370℃区间为挥发分的析出与燃烧过程失重,370~500℃区间为固定碳燃烧失重峰,550~700℃区间为无机盐失重峰。工业污泥的挥发分与碳燃烧失重峰重叠,且无机盐失重峰较生活污泥更为明显,呈现两个明显失重峰,类似结果也出现在赵永椿[20]和丘永琪[21]的研究中。烟煤燃烧过程仅有一个挥发分和固定碳的燃烧重叠失重峰,发生在320~680℃范围内,且以碳燃烧为主要失重过程[22]。对比发现,污泥的转换率明显低于烟煤,这是污泥中的灰分含量高导致的结果。

生活污泥与烟煤混合燃料的燃烧过程保留了两种燃料的燃烧特征,出现两个明显失重峰。随着污泥在混合燃料中的比例增加,着火点逐渐提前,且挥发分燃烧失重峰不断增加,失重率逐渐减少。而工业污泥由于可燃成分低,混合燃料的失重峰特征以烟煤的燃烧特征为主,呈现一段式燃烧过程。随着工业污泥占比增加,失重率逐渐减少,着火提前。对比发现,生活污泥对烟煤的助燃效果优于工业污泥,且对烟煤燃烧特性的影响更为明显。

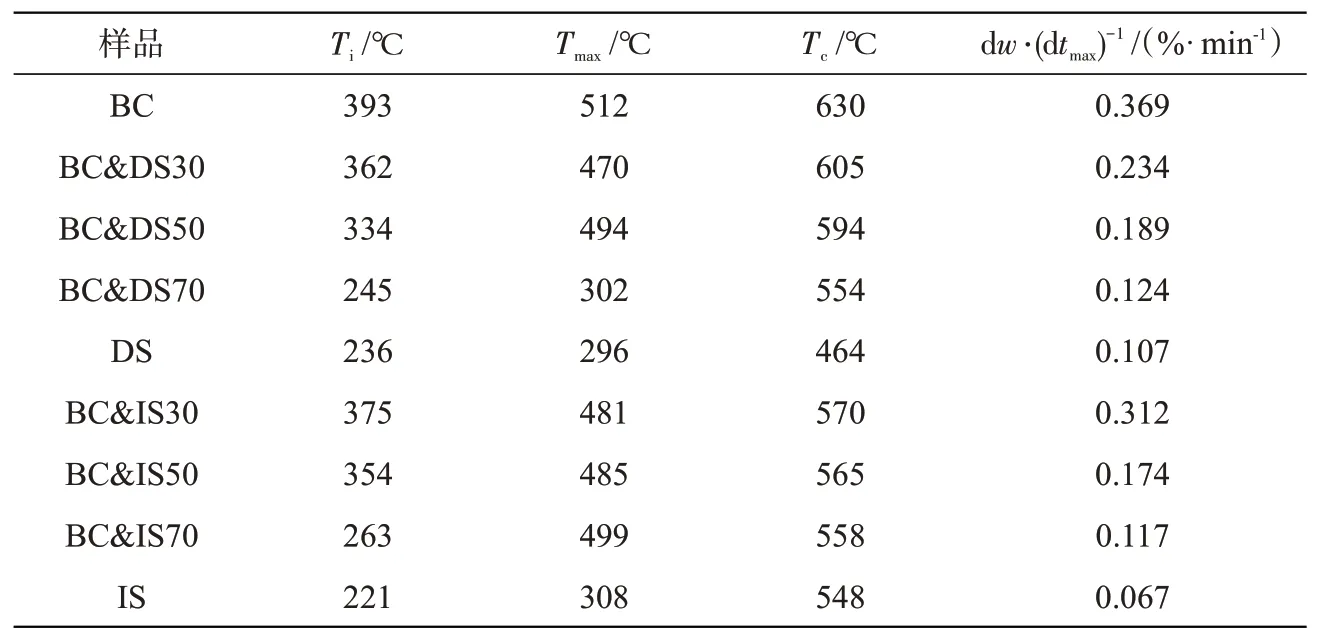

热重分析结果可以预测燃料的着火温度,计算方法如图5所示[23]。首先,过DTG曲线上的最低点作x轴的垂线,与TG曲线相交于A点;过A点作TG的切线,该切线与过TG曲线的开始反应点的x轴的平行线相交于B点,此时B点对应温度为着火温度。本文将燃尽温度定义为失重98%时所对应的温度,着火延迟和燃尽温度的计算结果列于表3中。生活污泥和工业污泥的着火点分别为236℃和221℃,烟煤的着火点为393℃。当污泥的混合比占30%时,其着火温度约为370℃,当混合燃料中的污泥的混合比继续增加到70%时,其着火温度随之逐渐降低至250℃附近,说明污泥与烟煤的燃烧存在协同作用。

表3 样品的燃烧特性参数Tab.3 Combustion characteristic parameters of samples

2.2 混合比对燃烧行为的影响

2.2.1 着火模式 利用可视性沉降炉研究不同混合比条件下,粒径为200~250 μm的颗粒着火模式。不同混合比的生活污泥与烟煤着火过程影像如图6所示。0点为一组序列的起始点,并非入炉后的第一个点。相邻两点的时间间隔等于两点之间的帧数乘以两帧之间的时间间隔。纯燃烟煤与生活污泥均为挥发分先着火,此时颗粒依然保持褐色,颗粒表面未见明显着火点。不同的是烟煤颗粒的气体火焰直径远大于污泥,同时煤的气相燃烧火焰为亮黄色,而污泥燃烧的气相火焰为淡蓝色。说明污泥的气相燃烧为氧气充分的动力燃烧火焰性状,而煤的气相燃烧为扩散火焰性状。同时,烟煤在燃烧过程中出现拖尾现象,这是由于烟煤在燃烧过程中焦油燃烧引起的[24]。烟煤的着火呈现出经典的两段式均相着火模式特征,即当颗粒经过感应期后挥发物从颗粒中逸出、聚集,当达到挥发分着火条件后开始着火,由于挥发分的厚火焰层阻碍了氧气与焦炭的接触,焦炭在挥发分几乎燃尽后才开始着火。混合燃料的着火模式以非均相被均相火焰引燃的一段式联合着火为主。颗粒在着火过程中发生剧烈的破碎现象,破碎的小颗粒以非均相着火为主。随着污泥比例的增加,破碎程度加剧,燃尽时间缩短。这主要是颗粒进入反应器后温度急剧升高并释放出大量的挥发分,增加颗粒表面孔隙及颗粒内部的裂痕,从而导致燃烧过程的爆裂。生活污泥的着火过程为由均相火焰引燃的联合着火模式,且在燃烧过程中破碎剧烈。

图7为不同混合比下的烟煤和工业污泥燃烧过程影像。混合燃料的着火模式均为非均相着火,即颗粒表面某一热点或整体着火。颗粒着火前就有碎片从主体分离,且发生非均相着火。工业污泥的挥发分低,着火首先发生在颗粒表面某一热点,通常是颗粒表面比较锋利的边缘,此处与氧气的接触面积大,颗粒迅速升温,率先达到着火条件[25-26]。因此,工业污泥的着火模式以非均相着火为主。

2.2.2 着火延迟时间 通过对高速相机记录的单颗粒着火过程影像进行统计分析,对着火延迟时间进行计算。以颗粒出进料管口的时刻为时间零点(t0)。从时间零点到颗粒明显着火现象的时间间隔定义为着火延迟时间(ti)。每组工况统计约40个颗粒的着火过程,并对着火延迟时间求平均值。单颗粒的着火延迟时间计算式

式中:l1为单颗粒在零点处的位置到高速摄像机拍摄区域的上边界之间的长度,cm;l2为高速摄像机拍摄区域的上边界到颗粒着火点之间的距离,cm;Δt为相邻两帧之间的时间间隔,ms;Δn1为颗粒在反应器内经过l2距离时所需要的帧数。

混合物颗粒的着火延迟时间统计数据如图8所示。混合燃料的着火延迟时间均随污泥混合比例的增加而降低,这主要是因为污泥中的挥发分在较低温下就能析出,且随着污泥的含量增多,其挥发分析出量也随之增多。工业污泥与烟煤的着火延迟时间短于生活污泥与烟煤的着火时间。

2.2.3 燃尽时间 燃尽时间是指从颗粒着火点时刻至燃尽时刻之间的整个时段。燃尽时间(tb)的计算式

式中:Δt为相邻两帧之间的时间间隔,ms;Δn2为颗粒着火时刻至最终燃尽时刻之间的帧数。

在空气气氛下,混合物颗粒的燃尽时间统计数据如图9所示。当烟煤质量占比增大时,其燃尽时间增长,这主要是由于烟煤中含有较多的固定碳,且烟煤在燃烧过程中不易破碎,使之燃尽时间增长。对比两种污泥混合颗粒的燃尽时间发现,生活污泥与烟煤的混合颗粒的燃尽时间较工业污泥混合颗粒燃尽时间短,这主要是因为生活污泥的挥发分较多,挥发分的析出使颗粒体孔隙增多,燃烧更快。同时,发现当污泥质量占比在50%以下时,混合比例波动对燃尽时间影响不明显。

2.3 官能团结构对燃烧特性的影响

2.3.1 官能团特征参数的确定 为了分析两种污泥官能团结构对混合燃料燃烧特性的影响,采用傅里叶红外光谱进行分析,以获得两种污泥的分子结构特征参数。由于污泥中的各基团连接方式复杂,在红外光谱图中会叠加到大的吸收峰下,从而无法区别各个官能团的具体形式。为了能够更精确地了解污泥的官能团种类,采用OMNIC和Peak Fit等软件对红外谱图进行分峰拟合。本文对四个波段特征峰进行处理:芳香基团(700~900 cm-1)、含氧官能基团(1 000~1 800 cm-1)、脂肪烃类官能基团(2 800~3 000 cm-1)以及羟基官能团(3 700~3 000 cm-1)。以生活污泥的红外光谱处理方法为例,处理结果如图10所示。

为了进一步掌握各官能团的分子结构特性,根据分峰拟合结果,对污泥和烟煤样品的官能团结构参数进行定量分析。

芳香度fa又称为芳香碳,表示分子碳骨架结构中芳香碳原子数与总碳原子数之比。计算式

式中:Hal/H表示脂肪烃族中的H元素含量(Hal)与燃料样品中H元素总含量之比;Cal/C为脂肪烃族中C元素的含量(Cal)与燃料样品中的C元素总含量之比;A2800~3000和A700~900分别为2 800~3 000 cm-1和700~900 cm-1谱带的积分面积;不同燃料的Hal/Cal值均为1.8。

芳香度指数I为芳族与脂族基团的比值,计算式[27]

DOC指数表征芳环的缩合度,计算式

式中:A1600为傅里叶红外谱图中波数为1 600 cm-1位置的吸收峰积分面积。

A(CH2)与A(CH3)的比值表示脂族链的长度和支化脂族侧链的程度,计算式

式中:A2915~2940和A2950~2975分别表示2 915~2 940 cm-1和2 950~2 975 cm-1范围内的吸收峰积分面积。

含氧官能团结构指数C表征燃料的成熟度,表示C O和C C两者官能团之间的比例,计算式

式中:A1650~1800为傅里叶红外谱图中1 650~1 800 cm-1范围内的吸收峰积分面积。

三种样品的官能团结构参数见表4。

表4 样品的官能团结构参数Tab.4 Structural parameters of functional groups of samples

2.3.2 分子结构特征对着火及燃烧特性的影响

图3中,两种污泥在3 500 cm-1附近的特征峰最为明显,即—OH官能团在污泥分子中比例较高。H2O的排放归因于—OH的还原,也归因于—COOH的分解。在1 100~1 330 cm-1之间的频带属于C—O的振动,C—O来源于酚、醇醚或脂质,所以煤比污泥挥发分中CO2和CO的产量更高,而轻质气体产量高可能是引起煤破碎的主要原因。H2O和CO2等不可燃气体在挥发分中的占比较高,也是污泥挥发分火焰层较薄的原因之一。

fa和I值表征分子芳香性,芳香性越高的燃料热稳定性越强,不易着火。因此,烟煤的热稳定性最高,生活污泥次之。烟煤的着火温度最高,工业污泥着火温度最低。DOC值越高表示燃料分子中芳烃的结构越稳定,这也是烟煤颗粒在燃烧过程中不易破碎的主要原因。同时,烟煤的A(CH2)/A(CH3)值较高,说明烟煤中的脂肪烃的含量高,使得在热解时焦油被大量释放,从而导致烟煤的燃烧火焰出现拖尾现象。

3 结论

采用单颗粒燃烧法和热重分析法研究两种污泥和烟煤混合颗粒在高、低升温速率下的共燃特性,分析混合比对燃烧特性的影响及影响机理。

(1)与煤的失重特性不同,生活污泥与工业污泥在550~700℃区间均出现无机盐分解失重峰,生活污泥与烟煤的共燃呈现两段式燃烧过程,工业污泥与煤共燃呈现一段式燃烧过程。

(2)随着污泥混合比的增多,混合燃料的着火温度逐渐降低,混合颗粒的着火时间缩短。当混合颗粒中污泥占比由30%提升至70%时,其着火温度由370℃降至250℃;在1 300 K炉温下,着火延迟时间缩短约20 ms,表明污泥与煤燃烧存在协同作用,且生活污泥对提高烟煤可燃性能更为显著。

(3)烟煤单颗粒以均相着火模式为主,生活污泥为联合着火模式,工业污泥为非均相着火模式。生活污泥与烟煤共燃的着火模式以一段式联合着火为主,工业污泥与烟煤的共燃着火模式以非均相为主。

(4)官能团结构对燃料燃烧特性有影响。污泥中的—OH和C—O含量较高,导致颗粒在燃烧过程中破碎。对比发现,烟煤的芳香度值及DOC值最大,着火温度高,结构稳定,其燃烧过程中越不易破碎。污泥的燃烧特性则相反。A(CH2)/A(CH3)值较高是导致烟煤在燃烧时火焰出现拖尾现象的主要原因。