高铁1 000 t/40 m梁“昆仑号”架桥机同步驱动控制研究

2022-10-27杜小刚

杜小刚

(中国铁建第十一局集团汉江重工有限公司,湖北 襄阳 441046)

0 引言

我国已建高铁里程超过4万公里,桥梁约占总里程的50%以上,有的甚至超过90%。随着西部山区和东部沿海地区高速铁路跨越河流、沟谷的高墩桥梁以及软基沉陷地区的深基础桥梁,桥墩的建造投入相对较高。另一方面,据相关研究测试数据表明,40 m梁在与高速度列车的动力响应匹配上更具有优势。随着中西部以及沿江高铁建设逐步加大投入,跨度40 m及以上预应力混凝土简支梁的规模化应用,可提高桥梁的经济性,40 m简支箱梁简支箱梁建造及应用将越来越广泛。在此背景下,一种能适应小曲线、大坡道架梁,可通过250 km/h和350 km/h隧道的运架设备研制就极为迫切[1-2]。

1 000 t/40 m梁“昆仑号”架桥机可实现24~40 m多种跨度简支箱梁的运输和架设,适应线路最大纵坡30‰、最小曲线半径2 000 m、可在隧道内架梁。“昆仑号”架桥机填补了40 m梁运架一体及特殊工况运架梁这一领域空白。

“昆仑号”架桥机为重型轮胎式行走机械,采用泵+马达形式的闭式液压回路,其优点为闭式液压驱动有无极调速、功率密度高、控制灵活等[3-6]。架桥机的前后车行走机械为串联驱动形式且液压系统各自独立、主梁长度长、驱动马达分散等特点[7-14]。杨璐[15]、何东博[16]分别针对提梁机两侧并联行走及两台运梁车并联行走的同步控制问题提出了相应同步控制方法,对双车并联驱动的同步控制提出了较好的解决方法,但该方法并未涉及双车独立驱动结构的同步控制。罗政军[17]就900 t运架以及前后车同步控制提出了速度闭环同步控制方法,其同步控制思想为系统实时采集并比较前后车行走驱动马达转速数据,算很粗转速偏差,由控制器根据数据偏差数值采用速度同步算法实现实时调节前车泵的排量,控制前车马达转速使其与后车马达转速相同,此方法虽一定程度上能实现前后车行走驱动同步控制,但同步控制效果欠佳。基于此,必须对前后车独立驱动的结构形式及同步控制原理进行研究,解决前后车驱动同步问题,提高整机驱动性能。否则设备长期处于前后车驱动失稳,呈现前后拉扯状态,结构会产生变形甚至液压系统元件损坏,影响设备使用安全[18]。

1 设备结构及原理

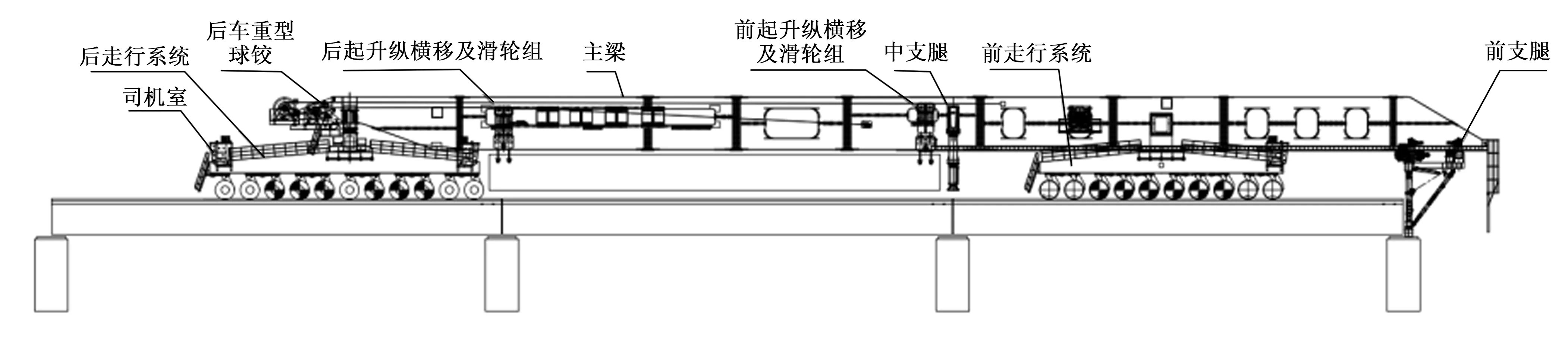

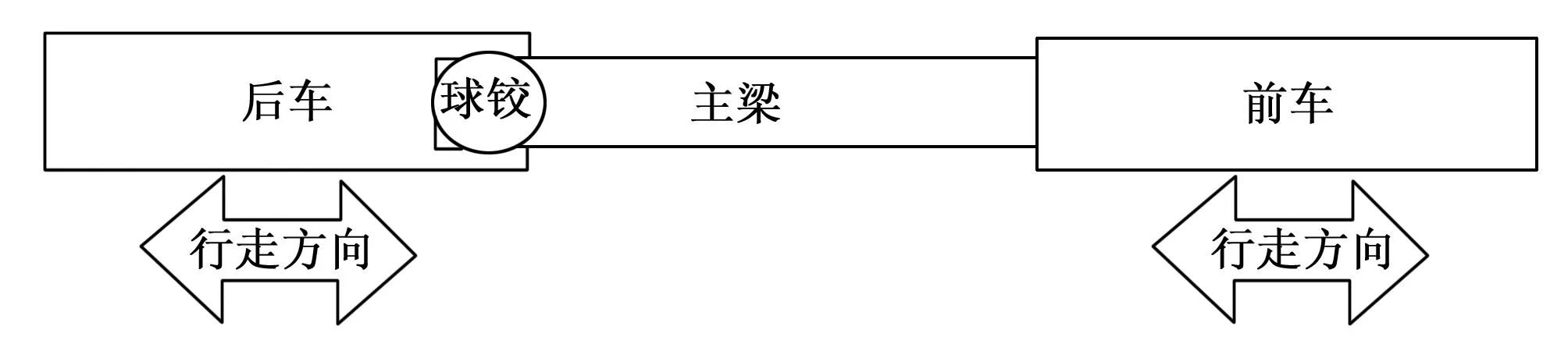

1 000 t/40 m梁“昆仑号”架桥机额定载荷1 000 t,能直接运载高铁1 000 t 级40 m箱梁通过隧道,可以在隧道内及隧道进出口、大于 2 000 m的曲线线路、小于30‰的纵坡线路上架梁,能架24~40 m预制简支箱梁,是一种“全能型”架桥机。设备结构组成如图1所示。架桥机由主梁、后车、前车、中支腿、主支腿、起升系统、动力系统、液压系统、电气液压控制系统以及监控系统等部分组成。架桥机前后车驱动系统是相互独立的。前车驱动配置为一台发动机组+3台A4VG250+24台A6VE80EP2马达组成,后车驱动配置为一台发动机组+3台A4VG250+24台A6VE80EP2马达组成。

图1 1 000 t/40 m运架一体机结构总图

从图1可以看到,1000 t/40 m梁“昆仑号”架桥机后车与主梁由一套重型球角连接,前车与主梁为刚性连接。该机械行走驱动为分散式多驱动动力结构,前后车均采用电液比例控制形式的3泵并联驱动及多马达形式的闭式行走驱动形式。

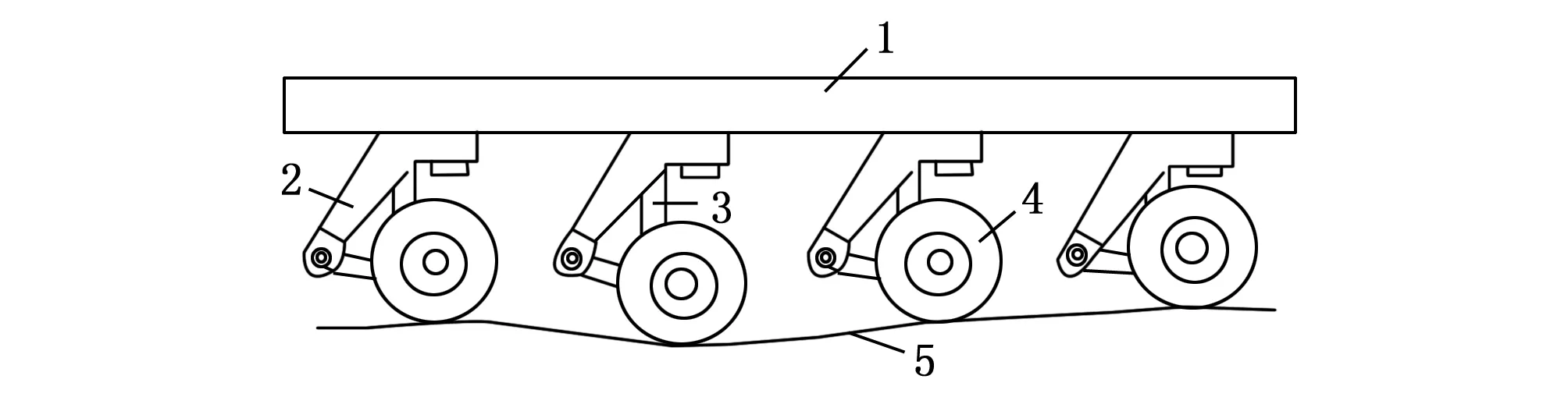

大车轮胎组的液压悬挂系统工作原理如图2所示,大车轮胎适应路面不平时的起伏依靠操纵电磁阀由液压缸调节车架的水平高低,以实现车辆的总体水平行走,如出现超差情况能自动报警、锁闭,以提高行驶中的安全性。前后大车的液压行走驱动动力源各为一台水冷涡轮增压柴油发动机,通过弹性联轴器与相同配置的驱动泵相连,驱动安装于驱动轮组中的液压马达和行星减速器实现行走。而架桥机主梁长度超过100 m,这一系列特征及动力驱动模型造成前后车动力匹配控制成为一大难点。为提高整机驱动性能,必须使前后车驱动同步,不能仅依靠主梁机主梁与大车行走机构连接机械强度来实现前后车同步,否则设备前后车与主梁连接处会长期处于推拉受力状况,严重时产生结构变形、机构受损,影响设备使用安全。

1.车架;2.悬挂架;3.悬挂液压缸;4.轮胎;5.地面。

2 架桥机驱动模型建立

由前文所述架桥机结构、液压驱动系统组成特点,以及液压元件本身制造差压、使用磨损及使用效率差异,行走驱动系统的驱动效率必然不同。同时还有轮胎压差、路面平整情况差异、使用过程个别驱动马达损坏及效率降低等均会造成架桥机前、后车行走驱动系统不同步。为解决这一难题,实现架桥机前后车同步控制,下文将逐步对设备驱动系统进行建模分析。

2.1 横行驱动模型分析

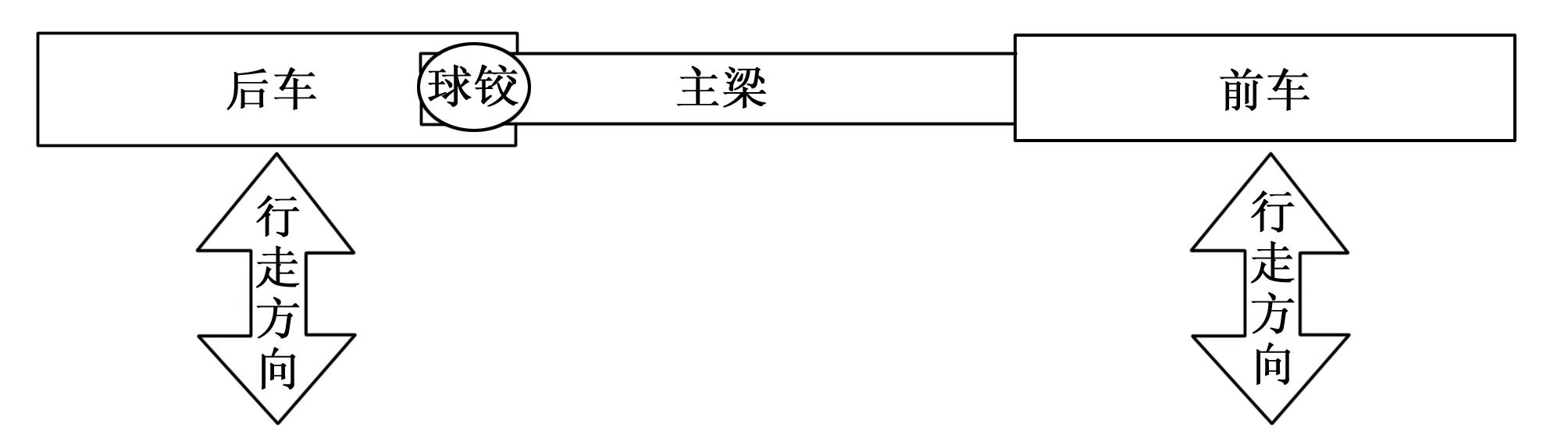

图3为架桥机横行(轮组转角与主梁成85~95°)行走工况示意图。

图3 架桥机横行工况示意图

横行工况下,前车和后车共同牵引主梁横向行走,前后车只需保持位移同步,便不会出现绕主梁后端球铰的偏转,前后车将保持在一条直线上同步行走。否则架桥机将往一侧偏移偏离运行轨迹造成行驶方向失控。

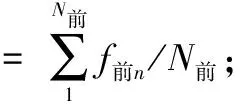

横行模式时,马达测速传感器将采集的数据传输至数据监控单元,数据监控单元对前、后车行走机构上的马达测速传感器采集的数据分别取平均值和进行滤波处理,从而减小数据波动,提高控制系统的稳定性。

主要控制原理为:

1)用主从同步控制模式,将后车作为参考基准,实时调整前车位移使其与后车位移相同;

2)前后车均安装马达测速传感器,该传感器既可测实时速度,又可通过脉冲计数结合马达减速比及车轮直径等参数计算出位移数据;

3)数据采集单元采集传感器数据,采集的数据通过开处理上传至主控制器,主控器通过前后车位移数据比较计算出前车驱动控制信号的补偿值;

4)系统将前车驱动补偿值与驱动操作指令累加后控制前车驱动系统,实时匹配控制前车马达的速度,实现架桥机前后车的同步横行。

2.2 横行驱动模型分析

图5为架桥机直行(轮组与主梁成-15~15°)行走工况示意图。

图4 架桥机横行工况同步控制模型

图5 架桥机直行工况示意图

直行工况下,因前后车由主梁连接成一体,即使速度位移不同步也会由主梁拉拽保持位移相同,但会造成前车或后车绕主梁后端球铰形成一个偏转角度θ(如图6所示)。这样会使架桥机行驶方向发生偏移,偏离既定运行轨迹,造成设备运行风险。

图6 架桥机直行不同步偏转示意图

针对上述直行不同步造成的风险,必须采取措施减小偏转运动,将偏转角度控制在允许范围内。先建立前后车的力学模型进行分析,假设前后车是独立、无连接的,只需要保证前后车各自的理论驱动力与实际驱动力在同一速度下保持较小的偏差,即前后车保持较小的“推拉”内力便可将球铰处的偏转运动降至合理范围。

同时,架桥机主梁后端球铰处的安装有高精度纠偏编码器(如图7所示),后车转向控制系统实时采集编码器角度数据,实时控制后车转向轮组转向角度进行纠偏控制。

图7 球铰角度监控编码器

如此,驱动+球铰纠偏共同作用,将架桥机前后车控制在同一直线上行驶,实现同步稳定运行。

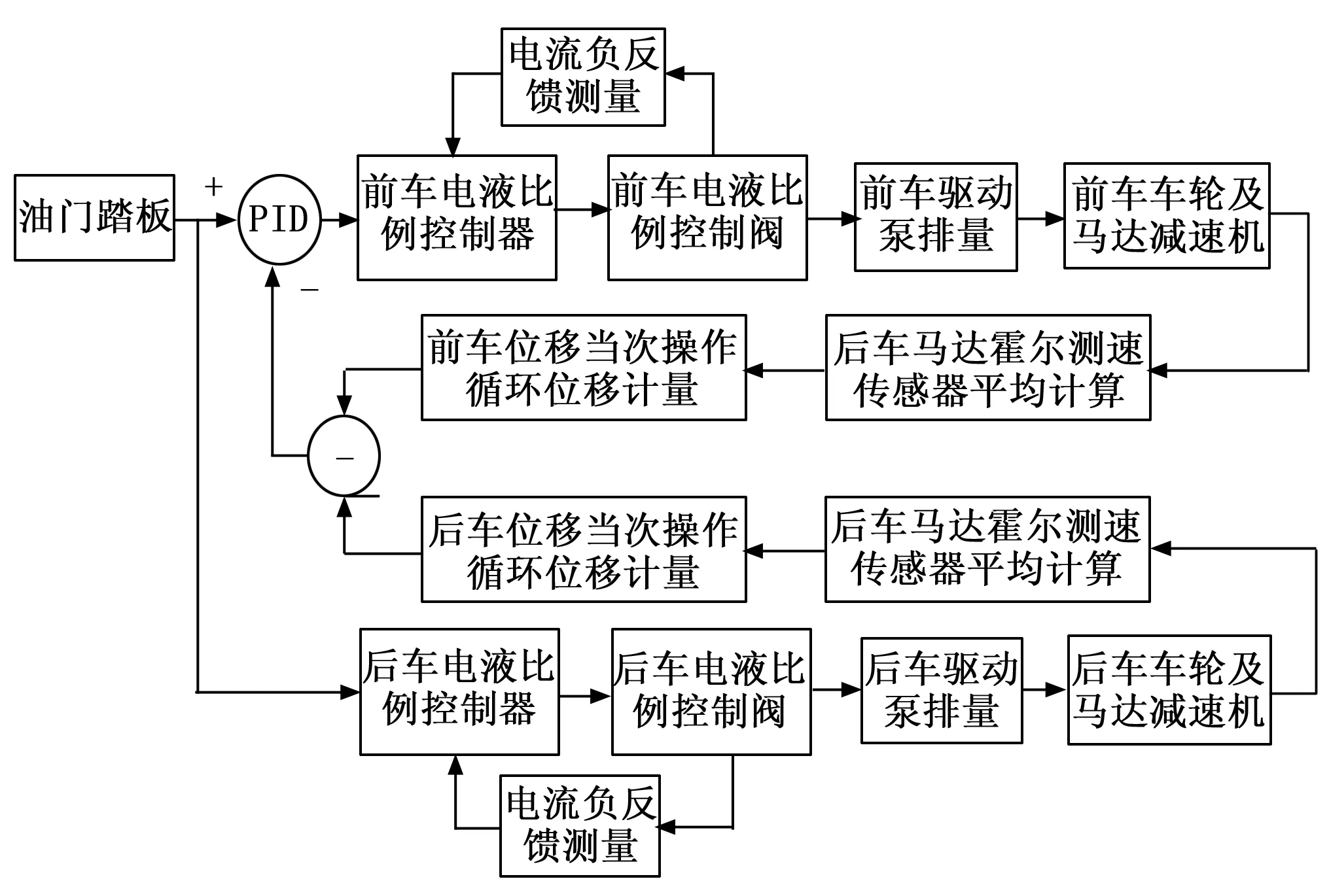

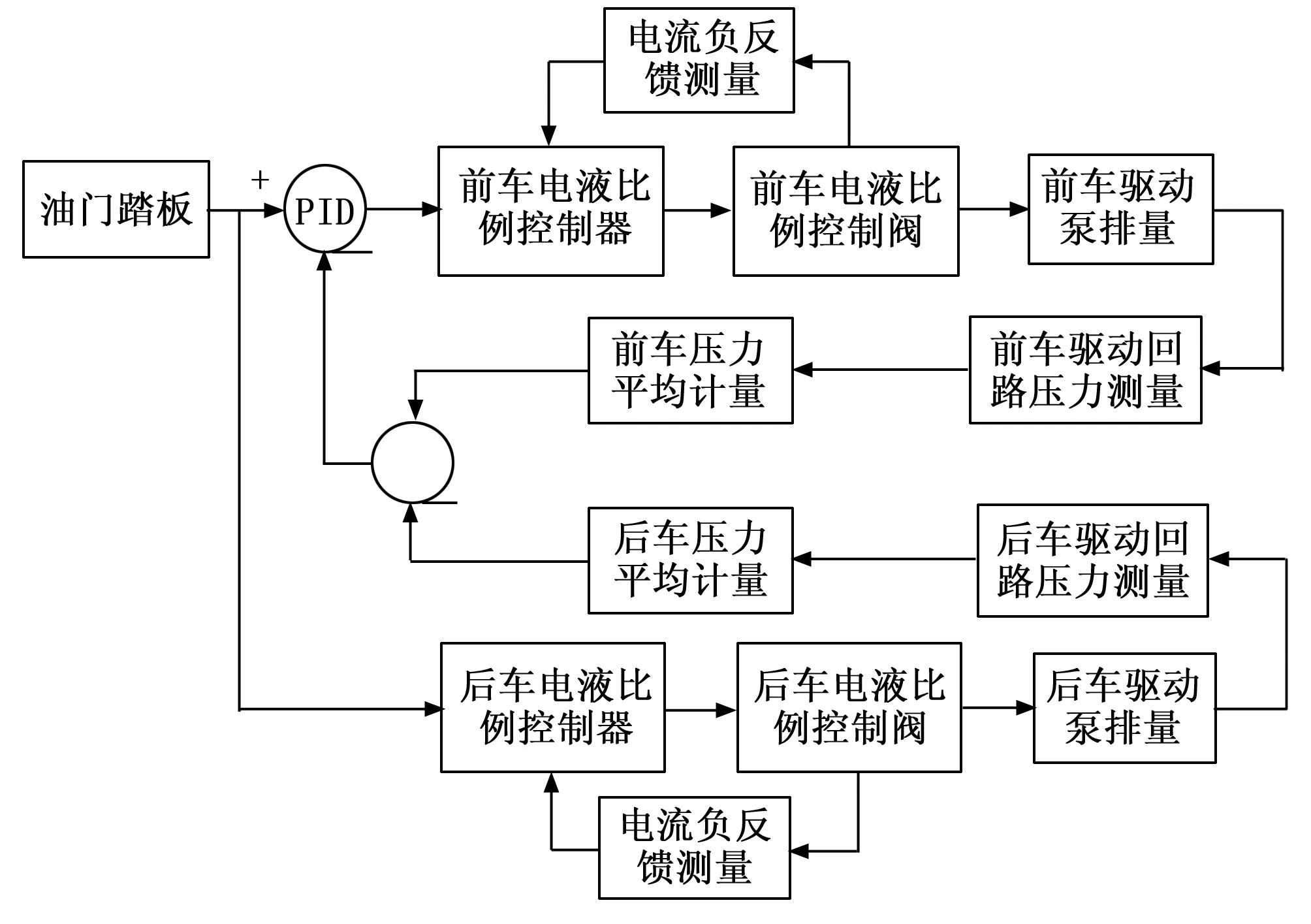

针对直行行走模式建立位移同步的控制策略如图8所示。控制系统采集前后车驱动压力信号并进行计算处理,获得前车和后车当前的驱动压力数据。主控制器通过对前后车驱动压力差值计算,通过PID调节器实时调控前车或后车泵、马达的比例阀来控制输出排量从而达到调节匹配前后车行走驱动力实现位移同步控制[19]。

图8 架桥机直行工况同步控制模型

主要控制原理为:

1)采用主从同步控制模式,将后车作为参考基准,实时调整前车驱动压力跟随后车压力按第3节中推导的算法进行控制调整;

2)前后车液压悬挂及驱动系统均安装压力传感器,系统实时采集悬挂及驱动系统压力信号,控制器实时计算处理传感器数据并根据图7所示的调节策略建立驱动补偿PID理论算法,计算出前车驱动控制补偿数据;

3)将计算得的补偿数据与驱动控制信号叠加;

4)系统将前车驱动补偿值与驱动操作指令累加后控制前车驱动系统,实时匹配控制前车驱动系统,实现架桥机前后车的同步直行。

3 驱动调节算法分析

3.1 横行模式控制算法分析

根据位移计算公式S=v×t,定义:

前车当次操作循环位移为S前;

后车当次操作循环位移为S后;

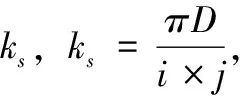

若当次循环工作时间为Δt、当次循环前车行驶距离为ΔS前,ΔS前=f前×Δt×ks;当次循环前车行驶距离ΔS后=f后×Δt×ks。

横行模式下,若前后车从同一起点计算,理论上要保证ΔS前=ΔS后,实现前后车位移同步。以前车为基准调整后车行走位移,设定容许位移偏差ΔS差,当|ΔS后-ΔS前|<ΔS差不进行纠偏调节,其他情况下,采用如图5所示的PID控制调节后车泵电流数值来调节后车车速进而调节后车位移保证与前车位移同步。

3.2 直行模式控制算法分析

定义前车理论计算载荷为G前,后车理论计算载荷为G后,前车悬挂数量为N前悬挂,前车悬挂数量为N后悬挂,前车驱动压力为p前驱,后车驱动压力为p后驱,前车驱动马达数为N前驱,后车驱动马达数为N后驱,前车悬挂压力p前悬,后车悬挂压力p后悬。

由图7压力闭环同步控制策略模型,压力同步的原理是使后车与主梁后端的球较处推拉力趋近为0为控制目标,理论上要保证式等式(1)成立:

(1)

进而来实现前后车驱动力均衡,保证行车同步。由式(1)可推导出驱动同步偏差可从驱动压力数值进行反馈。

设定驱动容许压差ΔP驱差,当|ΔP驱后-ΔP驱后|<ΔP驱差不进行纠偏调节,其他情况下,采用如图5所示的驱动行走系统控制策略调节前车泵和马达排量使前车驱动系统驱动力与后车按式(1)进行动力匹配,保证与前车直行同步。

定义G前测为前车实际测量载荷,为后车实际测量载荷,S为悬挂油缸的承压面积,p前悬1、p前悬2、p前悬3、p前悬4为前车四个测点悬挂压力,p后悬1、p后悬2、p后悬3、p后悬4为后车悬挂四个测点压力。

则前车及后车实际测量载荷G前测和G后测可由式(2)和式(3)进行表达:

(2)

(3)

架桥机行走由液压马达驱动轮组克服轮胎与路面的摩擦力实现,近似认为所有轮胎与地面摩擦系数相同,则行走所需克服的摩擦力Ff的计算公式可由式(4)表达:

Ff=G×f

(4)

式中,f为摩擦系数,G为载荷。

设定前车摩擦力为,后车摩擦力为,由式(2)、(3)、(4)可推出式(5):

(5)

式(5)中前车悬挂压力p前悬1、p前悬2、p前悬3、p前悬4和后车悬挂压力p后悬1、p后悬2、p后悬3、p后悬4可由安装于液压悬挂系统的压力传感器测得,N前悬挂和N后悬挂为已知。

设定前车驱动牵引力为FT前,后车驱动牵引力为FT后,液压马达大部分时间工作在恒扭矩状态,根据马达扭矩T扭矩与排量Q排、工作压力p工作之间的关系公式(6):

T扭矩=Q排×p工作×0.16

(6)

扭矩可以由马达轮组的驱动力机相关参数进行测量计算。设定前车单个马达的输出扭矩为T前,且前车每个马达输出扭矩相同,后车马达的输出扭矩为T后,且后车每个马达输出扭矩相同,前车驱动牵引力计算如式(7),后车驱动牵引力计算如式(8):

FT前=T前×N前驱

(7)

FT后=T后×N后驱

(8)

若忽略轮胎直径和胎压差异,前后车驱动牵引力与前后车摩擦力必须相等,得到式(9)和(10):

FT前=Ff前=G前测×f

(9)

FT后=Ff后=G后测×f

(10)

同时,必须保证式(11)成立:

FT后=FT前+ΔF

(11)

ΔF为前后车驱动力差值,如此才能让架桥机前车和后车在主梁球铰出处所受内力ΔF在可承受范围,实现行走过程的同步,暂时忽略ΔF进行计算,综合(6)~(9),式(11)可变换为:

Qm前×p前驱×N前驱=Qm后×p后驱×N后驱

(12)

由式(6)可知,恒扭矩工作模式下,马达排量Qm与输出扭矩成正比,即与G前测及G后测成正比例关系。架桥机行走过程中建立如式(12)的动态平衡,要保证p前驱和p后驱之间的关系如式(13)所示:

(13)

而Qm前及Qm后与G前测及G后测相关,由式(2)、(3)得出在软件程序设计时可以由悬挂压力数值进行关联反馈计算,即:

(14)

软件程序设计时,可设定:

(15)

软件程序采用模糊化处理,将不同路面及负载下的k值计算并进行试验验证,使前后车驱动压力差值在允许范围Δp(前后车驱动压差)范围内(初值可暂定为4 MPa,由球铰受力参数估算),保存至程序中作为出厂参数,程序实时采集系统采集的悬挂压力数值与出厂参数进行比较,当发现异常时报警停车。

4 控制系统硬件及软件实现

4.1 系统硬件设计

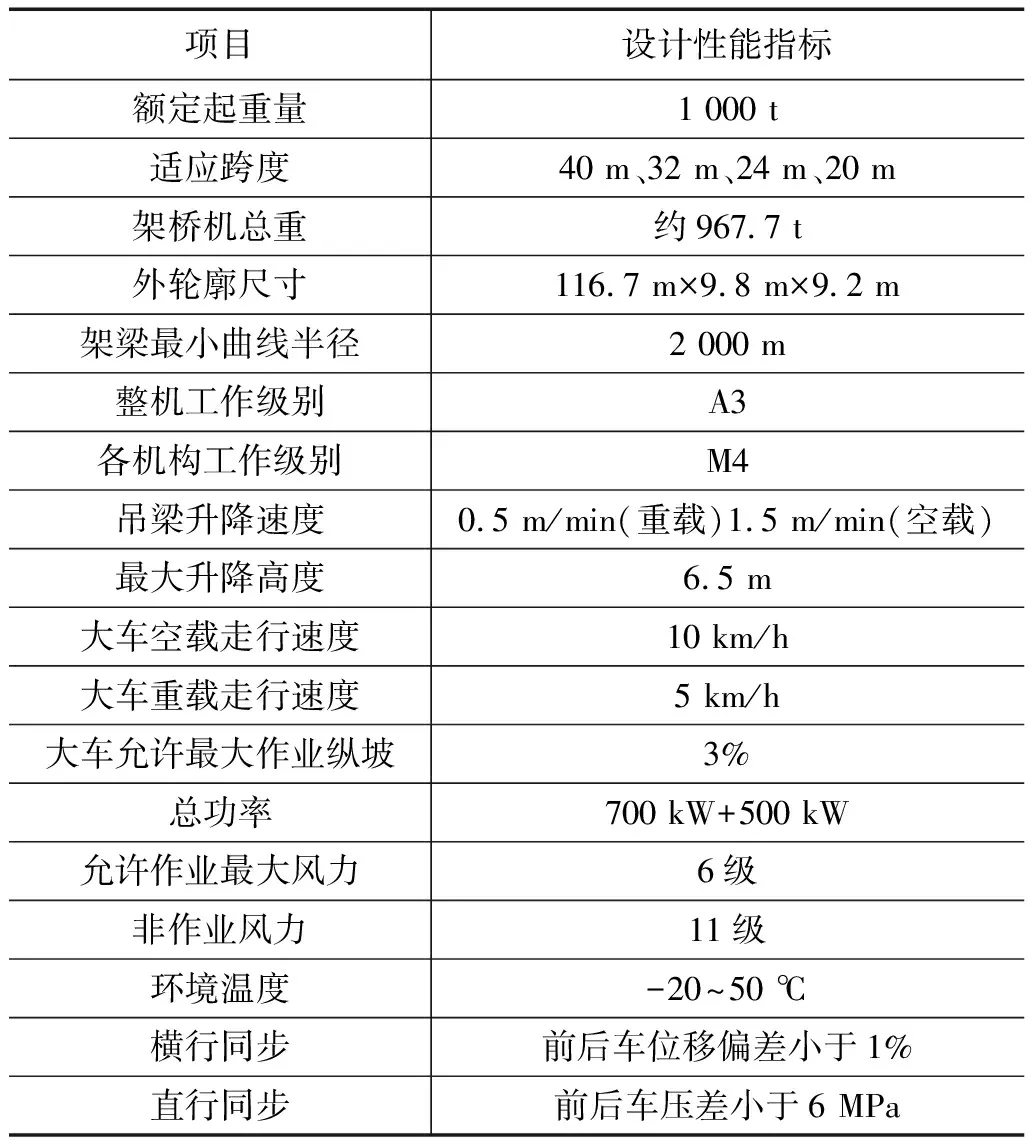

表1位设备主要性能参数表,设计过程要充分考虑设备的结构尺寸及功能参数要求。控制系统基于CAN总线,采用易福门车载控制器采集马达测速传感器以及驱动压力传感器信号,软件系统对驱动系统的马达和泵进行闭环控制和调节,架桥机行走同步控制系统硬件组成如图9所示。

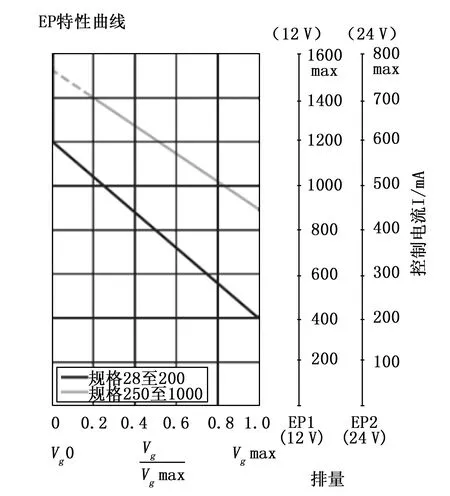

表1 “昆仑号”架桥机主要技术性能参数表

图9 架桥机行走同步控制系统硬件组成图

前后车驱动调节控制系统由CAN总线连成一体,司机室操作指令信号由总线发布给前后车驱动控制器,信号采集控制器将压力和马达转速信号采集传输给驱动控制器作为闭环算法控制的输入信号。

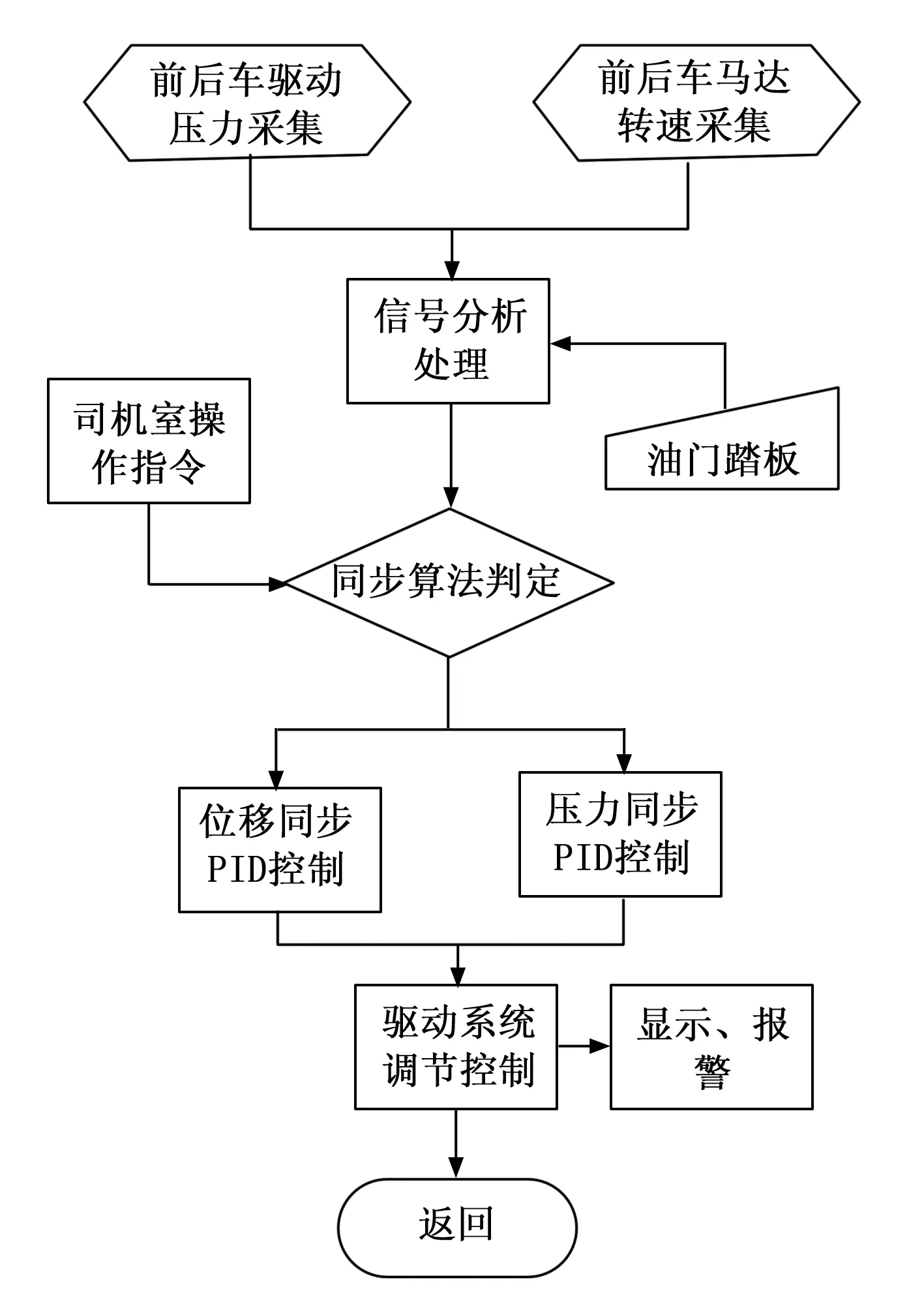

4.2 系统软件设计

无论是横行运行的位移同步直行运行的压力同步控制调节策略,在程序算法上均采用目前比较成熟的PID控制算法。位移同步控制的输入参数为油门速度信号和控制器采集的马达测速传感器信号,以及调节参数KP、KI、KD。而压力同步控制的输入参数需采集前后车驱动压力和前后车悬挂压力,将压力信号进行前文所述的算法分析计算,同样由调节参数KP、KI、KD进行闭环调节。两种算法模型采用PID算法分析器算出初值,在试验环节进行多次试验调整,最终将参数固定。

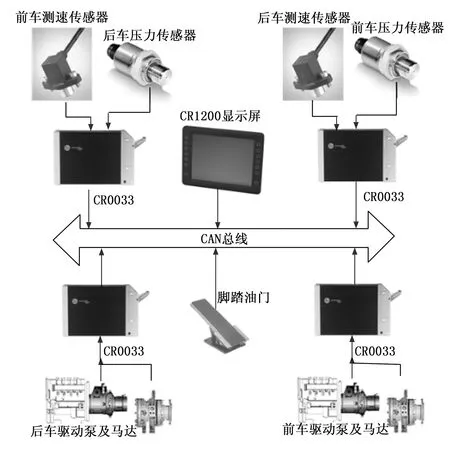

编程过程以式(12)的离散PID算法为基础,结合图4和图8的控制策略并通过液压驱动匹配计算,先计算出不同坡度、空载、重载工况下前后车计算负载情况下前后车马达和泵所需排量,固定前后车马达排量,通过查阅马达和泵排量与控制电流的关系曲线(见图10和图11)初步测算出马达和泵的输出电流对应表。然后将所测算出的泵和马达控制电流对应表通过编程编入系统作为驱动控制程序的输入条件。

图10 力士乐A6VE马达电磁阀控制曲线

图11 力士乐A4VG泵电磁阀控制曲线

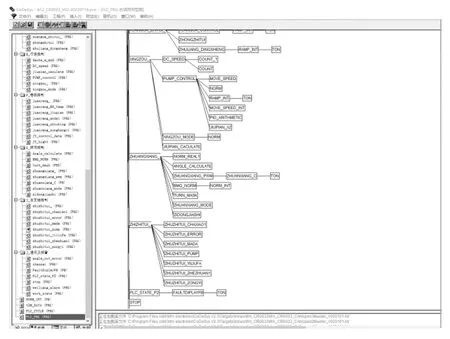

程序开发在控制器开发环节Codesys软件中编程实现,CODESYS是一种功能强大的PLC软件编程工具,它支持IEC61131-3标准IL、ST、FBD、LD、CFC、SFC 六种PLC编程语言,用户可以在同一项目中选择不同的语言编辑子程序,功能模块等。软件开发界面如图12所示。同步控制程序编写流程如图13所示。

图12 Codeys软件开发界面

图13 同步控制程序编写流程

控制系统根据操控模式及传感器采集信号进行自适应和自动切换,具体为:

控制系统根据当前司机室操作模式选择(“横行”/“直行”),以及轮组角度数据(系统判定轮组角度为85~95°为横行模式,轮组角度为-15~15°为直行模式)自动匹配同步算法进行横行或者直行同步控制。

5 实验验证

5.1 实验准备

5.1.1 硬件准备

正式实验前,需保证设备各子系统已调试且工作正常,特别要检查:

1)液压驱动系统可正常运转且完成试运转试验;

2)动力系统的仪表均已安装并进行了标定和校核;

3)安装于液压系统中的压力、测速传感器在试运转时测试正常。

5.1.2 软件准备

试验前将模拟器计算的KP、KI、KD初值输入软件程序,划定试验区域的起点和终点,详细记录横行模式下的前后车位移量,计算差值,依次调节固定KP、KI、KD数值,使试验结果满足设计要求。

5.1.3 测试场地和工具

除设备硬件和软件方面的准备,还需对测试场地和测试工具进行准备。测试场地必须有经过沉降和耐压力测试,长度大于150 m。测试工具包括卷尺和100 m测距范围的激光测距仪等。

5.2 实验过程

实验在福厦铁路灵川制梁场进行,分横行行走模式测试和直行行走模式测试。测试场地长度约280 m,宽度50 m(场地经过硬化和耐压力测试)。

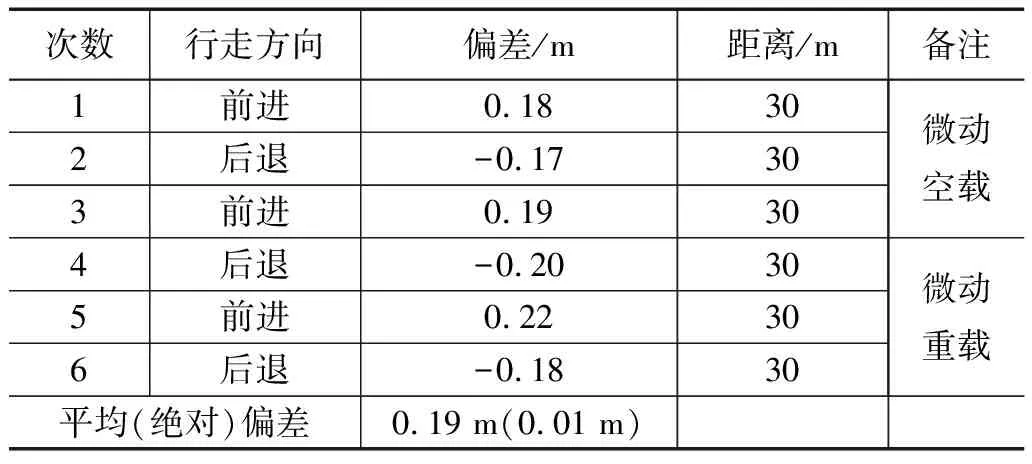

5.2.1 横行实验

横行模式下(轮组转向90°),分别在架桥机前车和后车划定起点和终点。因横行为取梁工况,一般在微动低速档(2公里/小时)运行,运行距离在20 m左右,测试距离设定为30 m。

横行测试过程:在测试区间来回往复行走30 m,测定数据偏差。测试次数6次,前3次为空载测试,后3次为挂梁重载测试。实验实测数据见表2所示,6次实验中前车和后车位移偏差均小于20 cm,达到现场取梁同步使用要求。另外横行模式系统设计有前车单动纠偏功能,适应吊具与预制砼梁对孔。

表2 横行位移测试记录表

5.2.2 直行实验

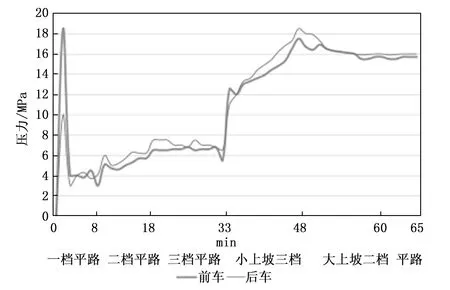

直行模式下(轮组转向±15°),测试前将所有轮组调整至±0.5°范围内,前后车调直。直行为设备运梁工况,工作时间占比在70%以上,前后车同步由驱动压力进行表征。测试过程需记录前后车驱动压力变化。低速1档在梁场进行测试,2-3档由于梁场场地受限,在架桥机架梁20榀后再在桥面运梁通道上进行了实验。

直行测试过程:直行模式在空载、重载、以及不同路面情况下进行了调试和记录,调试前依然是先将模拟器计算的初始KP、KI、KD初值输入软件程序,试验方法与横行大致相同。观察记录架桥机的前后车压力变化,将前后车压力波动调整至较小范围内(暂定4 MPa)。以启停冲击压力小,运行压力稳定波动小为标准为判定合格。最终依次将KP、KI、KD固定并输入至程序中。由图14的测试压力记录曲线可看出,在不同工况和速度运行情况下,架桥机前后车压差均控制在2~6 MPa内,且稳定运行是压力波动在2 MPa左右,设备运行稳定、同步控制达到预期目标。

图14 直行工况同步试验压力曲线图

5.3 实验分析

通过对架桥机两种不同行走模式的驱动同步建模与分析,对两种工况采用对应的同步控制策略,并对算法进行了分析论证,经过现场实测及数据记录,检验了两种控制算法的有效性,能适应设备现场实际需要,达到了设计控制目标。

5.3.1 横行实验分析

直行行走模式基于空载和重载均进行了测试,由2.1的横行模型分析和3.1的公式推导,直行模式仅需保持前车和后车在当次工作循环下的最终运行行程相等即可,实验过程基于这一原则进行测试。表2的数据记录经计算,偏差范围为-0.5%~+0.7%,平均同步偏差为0.6%,完全满足现场实际使用工况需求。

5.3.2 直行实验分析

直行工作共有三个档位,在重载工况,为保证设备行走驱动的扭矩,一般在1档和2档运行(马达工作在恒功率状态),3档在空载运行(此时马达工作在恒扭矩状态)。

针对架桥机3个档位工作特点,由2.2的直行模型分析和3.3的公式推导,建立基于驱动压力同步控制的理论模型进行实际测试实验。图15记录了空载及重载以及不同速度档位情况下的前后车压力变化情况。前48分钟记录的是空载1至3档情况下的压力变化,后17分钟记录的是重载工况下1-2档的压力变化情况。

有曲线图观察分析,得出:

1)无论空载还是重载启动时均有较小的压力阶跃波动,但波动变化小,在液压系统容许范围内;

2)随着运行加速至稳定速度后,压力波动逐渐趋于平稳;

3)48分钟遇到小坡道路况压力波动与理论计算相符,但未出现起步时压力小波动情况。

实际使用中通过P、I、D参数调整,驱动压力波动情况不断得到优化。设备于2020年6月在福厦高铁灵川制梁场调试成功,至2021年7月11日福厦项目已完工,设备转场至杭衢项目继续服役,设备在福厦项目总计架梁298榀,设备已于2021年10月转场至杭衢高铁项目继续使用。设备在使用期间一直对设备使用情况进行了定期跟踪,从跟踪情况来看,设备使用效果良好,数据记录反馈与最初试验测定数据结论基本一致。后续将继续关注设备的应用情况,对系统的同步控制情况进行跟踪,适时对控制算法的进行升级优化。

6 结束语

随着中国高铁40 m预制简支箱梁设计试验线路数量的逐步增加,40 m预制简支箱梁应用逐步推广与成熟,中国高铁将开启40 m梁标准简支梁建设时代。40 m运架设备在南沿江、昌景黄、杭衢等项目投入使用的逐步深入,设备的性能优势已逐步得以验证。该系列产品为高铁运架施工设备研制积累了丰富经验,相关同步控制系统的算法及控制模型对后续同类设备(如轮胎式搬梁机、分体式运梁车)的开发上也有很好的借鉴指导意义。

基于物联网的在线风险预警及可视化监控,利用物联网(IOT)技术、无线通讯技术、云计算等多项新技术与架桥机进行结合,可拓展设备功能维度:1)在实现远程故障诊断的同时提高设备维保时效;2)拓展设备优化升级测试的时间和空间维度,从事设计、设备管理等不同层级的人员都可通过网络途径访问设备工作数据,反馈设备优化建议;3)风险预警模块的持续开发可以为特种设备安全管理提供有效的手段[20]。

2021年7月发布的《工程机械行业“十四五”发展规划》明确提出“加快互联网+与工程机械产业融合”、“工程机械工业互联网应用平台建设”以及“绿色、节能”等新技术应用目标。为后续40 m运架设备及1 000 t/40 m梁“昆仑号”架桥机的优化升级指明了方向。

可以预见,随着5G技术、物联网及人工智能技术的不断发展及普及,像1 000 t“昆仑号”架桥机这样的大型工程机械应用IOT技术进行风险预控和设备管理的应用将越来越普遍。